弯曲半径对柔性电子器件层间分离的影响

2017-10-17汤朋朋黄永安

汤朋朋 温 雯 黄永安 刘 谦

1.中国工程物理研究院总体工程研究所,绵阳, 621900 2.华中科技大学数字制造装备与技术国家重点实验室,武汉, 430074

弯曲半径对柔性电子器件层间分离的影响

汤朋朋1温 雯1黄永安2刘 谦1

1.中国工程物理研究院总体工程研究所,绵阳, 621900 2.华中科技大学数字制造装备与技术国家重点实验室,武汉, 430074

根据欧拉梁理论建立了多层柔性电子器件变形弯曲下能量释放率的数学计算模型,得到了给定条件下能量释放率与半径的关系式,并利用虚拟裂纹闭合法对理论模型进行了验证,进一步分析了弯曲半径对给定器件粘结层分离的影响。该研究为防止器件失效提供了理论参考,对柔性电子器件制造及应用具有参考意义。

柔性电子器件;弯曲半径; 能量释放率; 虚拟裂纹闭合法

Abstract:A mathematical model for calculating the ERR of flexible electronic devices under conformal bending was established with Bernoulli-Euler beam theory. Expressions were given to describe the relationship between the bending radius and the energy release rate. For comparison, the ERR was also computed using the VCCT. Influences of bending radius on the delamination of flexible electronic devices were then uncovered.The results of the paper are of great reference value to the flexible electronics manufacturing and applications.

Keywords:flexible electronic device; bending radius; energy release rate(ERR); virtual crack closure technique(VCCT)

0 引言

柔性电子的出现满足了人们对电子器件可变形的要求,如柔性显示器、生物传感器等[1]。为实现电子器件的可弯曲性,无机或有机材料电子器件必须粘结于可弯曲的塑料基板或薄金属上,因而保证粘结层的可靠成为保证整个器件可靠的关键[2]。

柔性电子器件具有可弯曲性等特点,因此柔性电子器件的生产可以与卷到卷(R2R)生产系统相结合,进而可实现大面积电子打印,降低制造成本。在实际R2R制造中,柔性电子器件需通过尺寸不一的辊筒,这不可避免地会影响到器件的性能和可靠性,导致器件层与载带层的分离。从断裂力学角度出发,器件层与载带层的分离可以视为粘结层的断裂,因此器件层与载带层分离的判定准则可以被描述为G>Γcritical[3],其中,G为一定外载下界面间分离的能量释放率,在稳定状态下与半径直接相关,Γcritical为临界断裂能,即能使粘结层断裂的最小能量,可通过实验测定[4]。为确定外载对能量释放率G的影响,最直接有效的手段是建立计算裂纹能量释放率的理论模型。LIU等[5]建立了从蓝膜上拾取芯片时的能量释放率计算模型,然而未考虑弯曲状态;ORESKI等[6]研究了太阳能电池封装中多层薄膜的剥离行为,采用新的能量断裂力学机理分析层间的剥离,避免了因试验条件变化而带来的问题,并且指出采用能量法分析多层结构间的剥离问题要比基于负载的分析更灵敏。DUPONT等[7]利用能量法研究了太阳能电池器件在卷到卷生产过程中最易出现剥离的位置,通过调节工艺参数,增大易剥离处的断裂能,从而防止柔性器件因剥离而造成的损坏。WACKER等[8]用解析法得到了柔性基板上超薄硅片在纯弯曲作用下的应力分布。

弯曲试验表明,弯曲半径是器件层与载带层分离的主要影响因素[9]。本文基于欧拉梁理论建立器件弯曲状态下能量释放率的计算模型,得到给定条件下能量释放率与半径的关系式,并利用虚拟裂纹闭合法(VCCT)对模型进行验证,进一步分析弯曲半径对给定器件粘结层分离的影响。

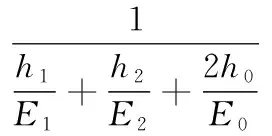

1 建模与理论

柔性器件在弯曲状态下的受力如图1所示,底层载带在张力T的作用下与半径为R的圆柱面贴合。为简化分析,将实际的柔性薄膜传感器视作器件层、粘结层和载带层三层结构,如图2所示。如何有效地计算层间的能量释放率一直是断裂力学中的一个难题。本文在欧拉梁基础上建立能量释放率计算的理论模型,并引入VCCT编写用户子程序计算能量释放率。

图1 弯曲状态下器件受力示意图Fig.1 The force schematic of the device under bending condition

图2 柔性器件简化模型Fig.2 Simplified model of a flexible device

1.1 解析模型

建立图3所示坐标系。图中,弯曲半径为R,器件层长度为2a, 各层厚度为2hi,弹性模量为Ei,泊松比为νi。粘结层厚度2h0相对于其余两层厚度要小得多,因此可以忽略中间粘结层剥离应力σ、剪切应力τ在厚度方向上的变化[4]。各单元受力如图4所示。

图3 器件弯曲状态示意图Fig.3 Schematic of the device under bending condition

图4 各层单元受力示意图Fig.4 Diagrams of elementary segments in each layer

根据图4,依次求得器件层与载带层单元x、z方向的力和弯矩平衡方程:

(1)

式中,Fi、Vi、Mi(i=1,2,1表示器件层,2表示载带层)分别为各单元端面处沿x方向的力、z方向的力和弯矩;N为载带层底部所受支撑力。

在器件层边缘足够小的区间内,存在F1≈0,F2≈T。由此上述关系可简化为

(2)

由欧拉梁的本构方程可得

(3)

式中,Bi、Di分别为单元i的抗拉刚度和抗弯刚度;ui、wi分别为x方向和z方向的位移。

将式(3)分别代入式(1)和式(2)中,可得

(4)

bi=1/Bidi=1/Di

粘结层变形示意图见图5。由粘结层单元的纵向位移相容条件可得

(5)

图5 粘结层变形示意图Fig.5 Schematic of deformation of the adhesive layer

从图5中的坐标关系可知,wA=w1+h1σ/E1,wB=w2-h2σ/E2,因此式(5)可表示为

σ=kσ(w2-w1)

(6)

其中,kσ为剥离刚度,是由三层材料共同决定的一个等效值。对式(6)进行4次微分,结合式(4)可得

(7)

式(7)中有剪切应力τ,根据图5中位移关系,由x方向上的位移相容条件可得

(8)

其中,Gi(i=0,1,2)为对应单元材料的剪切模量。A点和B点的位移uA、uB均由两部分组成,即中性面的位移和由横截面转动而带来的位移,则有

uB=u2-h2(φ2-θ2)

uA=u1+h1(φ1-θ1)

由此,式(8)可表示为

(9)

与剥离刚度kσ相对应,可以将kτ视为界面间的剪切刚度。对式(9)进行三次微分,得

联立以上各式可得到关于粘结层应力的微分方程:

(10)

求解式(10),得

(11)

其中,Cn为待定系数,由边界条件给定;λn为式(10)的特征值。在中心处的变形关于z轴对称,在下层薄膜右端施加拉力T和弯矩M0。对应的边界条件表示如下:

对称中心x=0处条件为

右端面处加载情况为

根据粘结层应力计算结果,能量释放率可由KRENK[10]给出的关系式得出:

G=σ2(l)/(2kσ)+τ2(l)/(2kτ)

(12)

1.2 有限元模型

VCCT是一种基于线弹性断裂力学的节点释放技术[11]。当满足一定的条件(断裂判定准则)时,节点释放,产生扩展裂纹。VCCT算法最初被用于解决二维裂纹问题,之后SHIVAKUMAR等[12]提出了3D -VCCT,XIE等[13]在此基础上又提出了哑节点断裂单元。

VCCT计算的关键之一在于通过修改模型文件在裂纹顶点插入图6所示的自定义界面单元[13]。该单元有两个节点组:上层的节点1、3、5和下层的节点2、4,如图6所示。其中,节点1、2为位于裂纹尖端的节点,节点3、4为位于扩展路径上裂纹尖端之后的两节点,节点5设定于扩展路径上裂纹顶点之前一个点。在裂纹的尖端,将该单元放置于传统的平面应变或平面应力单元之间时,上层的节点1、3、5将与下层节点2、4重合,因此,图6中放大显示的裂口将会消失。描述整个单元的变形需要10个参数,即(U1,U2,…,U10),它们依次为5个节点的位移(如U1、U2表示节点1的位移),用于仿真软件主程序和用户子程序间的数据传递。

图6 界面单元Fig.6 Fracture interface element

假定弹簧在x方向和y方向上的刚度分别为Kx和Ky,则单元的刚度矩阵

因此,裂纹尖端处的节点力

通过仿真软件提供的接口,在用户子程序中计算能量释放率:

式中,B为单元宽度,对于平面问题,B取1。

本文仿真对象为小器件完全处于柱面上的弯曲变形,可以视为关于器件中心处对称,因此仅选取右半边进行分析。仿真模型使用CPE4R平面应变单元。器件层材料弹性模量E1=4000 MPa,厚度2h1=0.2 mm,泊松比ν1=0.3;粘结层材料弹性模量E0=500 MPa,厚度2h0=0.01 mm,泊松比ν0=0.3;载带层材料弹性模量E2=4000 MPa,载带厚度2h2=0.05 mm,泊松比ν2=0.3,载带张力T=0.2 N/mm,圆柱面半径R在5~35 mm范围内,器件层长度2a=4 mm。有限元加载如图7所示,在载带右端施加张力T,在右端载带表面加载一压力P,其目的是使右端伸出载带贴合到圆柱面上。

2 分析与讨论

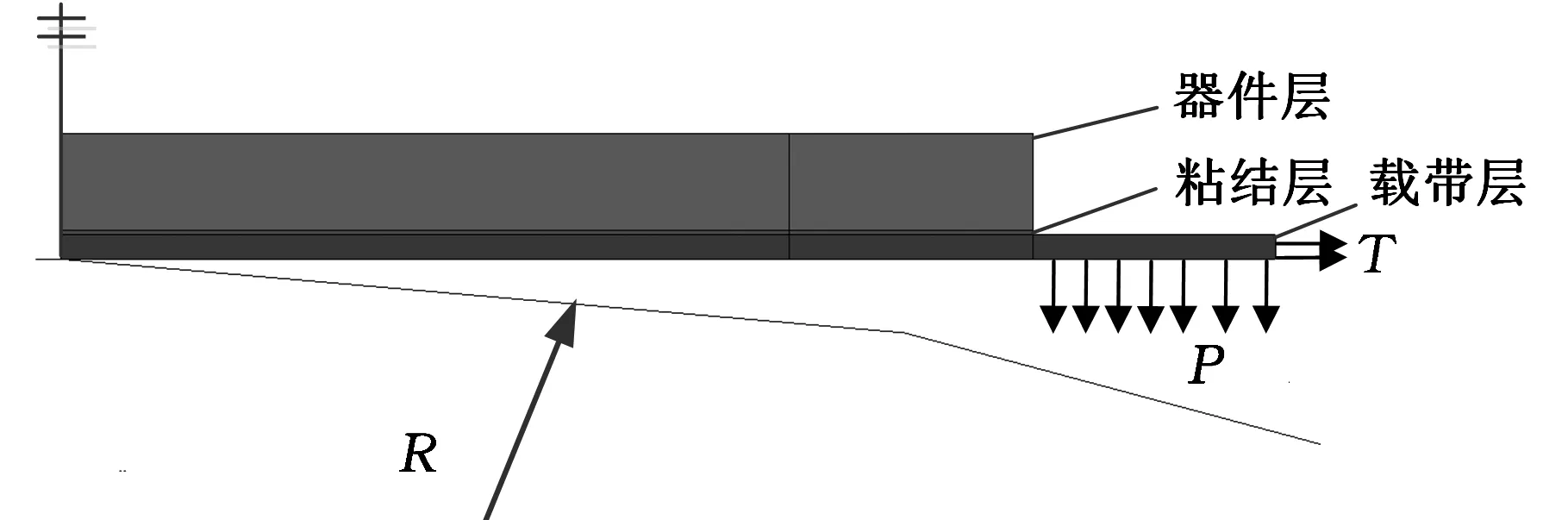

将有限元模型参数代入解析模型中得到能量释放率、器件层应力与半径的关系:

G(R)=1.8600×10-5+1.3275×10-2/R+2.3692/R2+

2.2568×10-1/R3+2.1340×10-3/R4

(13)

(14)

能量释放率与剥离半径的关系如图8所示,解析解和有限元结果吻合较好。

(a)界面断裂能仿真网格划分

(b)界面断裂能仿真加载图7 有限元模型Fig.7 FEM model

图8 能量释放率Fig.8 The energy release rate

式(13)中等号右边第一项为由张力引起的弹性势能变化

同理,式(14)中等号右边第一项为由张力引起的器件层应力增量

比较式(13)中各项系数,在常见弯曲半径范围(R∈(1,30)mm)内,G(R)的主要影响项为1/R2项,即可近似地认为G(R)≈CR-2,C为常量。进一步分析驱动界面分离能量的来源,原理上,能量释放率的主要来源为弹性势能的变化。当给定裂纹扩展长度Δa时,器件层弯曲弹性势能变化

dGP=Mdφ=DκΔadκ

(15)

式中,κ为梁单元曲率;D为抗弯刚度。

对式(15)积分可得

(16)由此,弯曲半径从R变为∞时单位长度上弹性势能的减小量为:GP=D/R2。对其两边取对数,则有lnGP=lnD-2lnR。依据VCCT计算得到的能量释放率G及以上关系式作图,见图9,在误差允许范围内弯曲弹性势能与能量释放率近似相等。

图9 能量释放率与弯曲弹性势能 Fig.9 ERR and bending elastic potential energy

将式(13)代入分离判定条件G(R)>Γcritical中,得到临界半径Rcritical,如图10所示。该临界半径可作为给定条件下,对应柔性器件是否发生层间分离的判断标准,对器件制造等具有重要指导意义。

图10 临界半径Fig.10 Critical radius

3 结束语

弯曲半径是柔性器件在弯曲状态下发生层间分离的主要影响因素。为研究柔性器件层间分离的机理,本文基于欧拉梁理论建立了器件弯曲下能量释放率的计算模型,并引入了虚拟裂纹闭合法计算得到层间裂纹拓展能量释放率,验证了解析模型的正确性。进一步分析弯曲半径对给定器件粘结层分离的影响,并从机理上解释了能量释放率的主要来源。对于给定的粘结层材料,其临界断裂能Γcritical为已知量。根据分离判定条件G(R)>Γcritical,结合本文的方法可以给出临界分离半径 。该临界半径对柔性电子器件的制造和使用具有重要指导意义。

[1] 尹周平, 黄永安, 布宁斌, 等. 柔性电子喷印制造:材料,工艺和设备[J]. 科学通报,2010,55(25):2487-2509. YIN Zhouping, HUANG Yong’an, BU Ningbin, et al. Manufacture of Flexible Electronic Printing: Material, Technology and Device[J]. Chinese Science Bulletin,2010,55(25):2487-2509.

[2] PENG B, HUANG Y A, YIN Z, et al. Analysis of Interfacial Peeling in IC Chip Pick-up Process[J]. Journal of Applied Physics,2011,110(7):73-80.

[3] LIU Z, VALVO P S, HUANG Y A, et al. Cohesive Failure Analysis of an Array of IC Chips Bonded to a Stretched Substrate[J]. Int. J. Solids Struct.,2013,50(22):3528-3538.

[4] SUO Z, HUTCHINSON J. Interface Crack Between Two Elastic Layers[J]. International Journal of Fracture,1990,43(1):1-18.

[5] LIU Z, HUANG Y A, BENNATI S, et al. A General Solution for the Two-dimensional Stress Analysis of Balanced and Unbalanced Adhesively Bonded Joints[J]. International Journal of Adhesion and Adhesives,2014,54:112-123.

[6] ORESKI G, WALLNER G M. Delamination Behaviour of Multi-layer Films for PV Encapsulation[J]. Solar Energy Materials and Solar Cells,2005,89(2):139-151.

[7] DUPONT S R, OLIVER M, KREBS F C, et al. Interlayer Adhesion in Roll-to-Roll Processed Flexible Inverted Polymer Solar Cells[J]. Solar Energy Materials and Solar Cells,2012,97:171-175.

[8] WACKER N, RICHTER H, HOANG T, et al. Stress Analysis of Ultra-thin Silicon Chip-on-foil Electronic Assembly under Bending[J]. Semiconductor Science and Technology,2014,29(9):095007.

[9] SEKITANI T, ZSCHIESCHANG U, KLAUK H, et al. Flexible Organic Transistors and Circuits with Extreme Bending Stability[J].Nature Materials,2010,9(12):1015-1022.

[10] KRENK S. Energy Release Rate of Symmetric Adhesive Joints[J]. Engineering Fracture Mechanics,1992,43(4):549-559.

[11] RYBICKI E F, KANNINEN M F. A Finite Element Calculation of Stress Intensity Factors by a Modified Crack Closure Integral[J]. Engineering Fracture Mechanics,1977,9(4):931-938.

[12] SHIVAKUMAR K N, TAN P W, NEWMAN J C. A Virtual Crack-closure Technique for Calculating Stress Intensity Factors for Cracked Three Dimensional Bodies[J]. International Journal of Fracture,1988,36(3):43-50.

[13] XIE D, BIGGERS S B. Calculation of Transient Strain Energy Release Rates under Impact Loading Based on the Virtual Crack Closure Technique[J]. International Journal of Impact Engineering,2007,34(6):1047-1060.

(编辑袁兴玲)

InfluencesofBendingRadiusonDelaminationofFlexibleElectronicDevices

TANG Pengpeng1WEN Wen1HUANG Yongan2LIU Qian1

1.Institute of Systems Engineering, China Academy of Engineering Physics (CAEP), Mianyang,Sichuan,621900 2.State Key Laboratory of Digital Manufacturing Equipment and Technology, Huazhong University of Science and Technology, Wuhan,430074

TH123

10.3969/j.issn.1004-132X.2017.19.013

2016-08-25

汤朋朋,男,1988年生。中国工程物理研究院总体工程研究所工程师。主要研究方向为CAE、多体动力学。E-mail:tpphust@qq.com。温雯,女,1990年生。中国工程物理研究院总体工程研究所工程师。黄永安,男,1980年生。华中科技大学机械科学与工程学院教授、博士研究生导师。刘谦,男,1983年生。中国工程物理研究院总体工程研究所工程师。