一种低能耗捕集CO2煤基甲醇和电力联产过程设计

2017-10-16黄宏杨思宇

黄宏,杨思宇

(华南理工大学化学与化工学院,广东 广州 510640)

一种低能耗捕集CO2煤基甲醇和电力联产过程设计

黄宏,杨思宇

(华南理工大学化学与化工学院,广东 广州 510640)

传统的煤制甲醇过程所需合成气的氢碳比为2.1左右,而煤气化粗合成气氢碳比仅为0.7左右,因此需要将部分合成气进行变换来调节氢碳比。然而,变换气与未变换气混合后使得CO2浓度降低,从而导致CO2捕集能耗增加。提出了一种低能耗捕集CO2煤基甲醇和电力联产过程。新联产过程中部分粗合成气首先经过变换,将CO转变为H2和CO2,CO2浓度提高,在此时进行CO2捕集可实现捕集能耗的降低。经CO2捕集后,得到富H2气体,富H2气体分流后与另一部分煤气化粗合成气混合调节甲醇合成的氢碳比。对新的过程进行了建模、模拟与分析。结果表明相比传统的带CO2捕集的煤制甲醇和IGCC发电过程,新的联产过程的能量节约率可达到16.5%,CO2捕集能耗下降30.3%。

联产;CO2捕集;甲醇;能耗

Abstract:The molar ratio of H2/CO required is around 2.1 for the methanol synthesis of the coal-to-methanol(CTM) process.However,the H2to CO ratio of the crude syngas is only about 0.7.It is necessary to convert part of CO and H2O into H2and CO2by water gas shift reaction.While mixing of the shifted syngas and the unshifted syngas results in reduction of CO2concentration,this leads to the high energy consumption for CO2capture.A coal based methanol and power cogeneration process with low energy consumption for CO2capture is proposed.The CO of the crude syngas is partly converted into CO2and H2,and the shifted syngas does not mix with the unshifted syngas.The CO2concentration in the shifted syngas is thus relatively high compared to conventional CTM process.The energy consumption for CO2capture is reduced as a result.The H2rich syngas after CO2capture is partly mixed with the unshifted syngas to adjust the composition of methanol feed gas.System analyses are made based on process modeling and simulation.The energy saving ratio of the proposed process reaches 16.5%,and energy consumption for CO2capture is reduced by 30.3%.

Key words:polygeneration; CO2capture; methanol; energy consumption

引 言

“富煤、贫油、少气”的能源结构现状决定了我国以煤为主的能源消费结构在短期内难以改变,其中化工、电力等用煤量约占煤炭消费总量的85%以上[1]。传统的煤化工生产和煤发电过程能效低,CO2排放量大。例如,煤制甲醇的能效约为45%,每吨甲醇的CO2排放量为3.85~4.3 t[2]。传统的燃煤发电能效最高仅为40%,单位电能的CO2排放强度为 0.9~1.49 t·(MW·h)−1[3]。目前,CCS 是实现大规模CO2减排的可行措施。然而,利用CCS技术减排CO2面临高能耗的问题,使过程能效进一步降低。如煤制甲醇过程 CO2捕集能耗 1.07 GJ·(t CO2)−1[4],燃煤发电过程CO2捕集能耗达到1.67 GJ·(t CO2)−1[5]。

不同学者对煤化工过程和煤发电过程CO2捕集能耗进行了分析,指出CO2浓度低是CO2捕集能耗大、成本高的根本原因[6]。通过提高CO2浓度可有效降低CO2捕集能耗。在脱除CO2之前,需要设置水煤气变换单元将CO与H2O反应转化成CO2和H2,这样就可以使CO2浓度得到一定程度的提升。然而,煤化工过程水煤气变换程度受限于后续化工合成反应。对合成气H2/CO,只需要进行部分变换,即将合成气进行分流,一部分进水煤气变换单元,剩余部分不经过变换直接与变换后的合成气混合进入CO2脱除单元,这样就使得CO2浓度较低,一般只能达到20%~30%,捕集能耗较大。金红光等[7-9]提出通过化工合成反应先富集CO2,将化工合成之前的水煤气变换单元取消,合成气直接进入化工合成单元,将CO适度转化成化工产品后再进行水煤气变换反应进一步提高CO2浓度,降低捕集能耗。但是将化工合成之前的水煤气组分调整单元会使得合成气的H2/CO不在合成反应要求的最优区间,会导致副反应增加,产品质量下降。反应速率急剧下降,反应器尺寸会过于庞大。同时还可能对催化剂造成中毒或积炭等不良影响[10]。而且以上研究重点着眼于联产过程的能量性能,而忽略了化工生产与能源动力系统评价指标的不同,单一的能量节约率并不能全面反映联产系统相互耦合所带来的系统性能的提升。

由于IGCC发电过程水煤气变换程度不受后续过程的限制,变换后CO2浓度可得到进一步提高,捕集能耗下降。但是,IGCC发电过程本身没有水煤气变换单元和CO2捕集单元,对其进行CO2捕集需要增设水煤气变换单元和CO2捕集单元,CO2捕集成本增加。结合煤化工过程已经具有CO2捕集装置和 IGCC发电过程捕集之前 CO2浓度较高的优势,本文提出一种低能耗CO2捕集的甲醇和电力联产过程,在保证甲醇合成反应对原料气氢碳比要求的前提下进行甲醇合成过程,同时实现联产过程的低能耗CO2捕集。在建模模拟的基础上对联产过程从物质利用、能量性能和CO2捕集能耗3个方面进行分析。

1 煤基甲醇和电力联产过程

1.1 联产过程描述

新的联产过程主要基于以下3点进行设计:①水煤气变换单元产生的高浓度的CO2合成气不与未变换的合成气进行混合,保证在CO2浓度较高时对其进行捕集,实现低能耗CO2捕集;②确保甲醇合成进料合成气合适的氢碳比,甲醇合成过程正常进行;③甲醇合成过程的未反应气采用适度循环,不容易转化的未反应气送去联合循环单元发电,降低甲醇生产能耗。

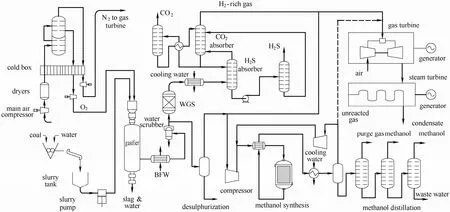

图1 集成CO2捕集煤基甲醇和电力联产过程Fig.1 Coal-based polygeneration system for CO2capture

一种低能耗CO2捕集的煤基甲醇和电力联产过程如图1所示。煤气化产生的粗合成气经热量回收和洗涤后分流,一部分合成气进入水煤气变换单元发生变换反应生成CO2和H2,与传统煤制甲醇过程相比,新联产过程的变换合成气没有与未变换的合成气混合,合成气中CO2浓度很高,可达到40%以上。在此时进行CO2捕集可实现低能耗CO2捕集。经CO2脱除后得到富H2气体。大部分富H2气体循环与另外一部分未变换反应的合成气混合调节氢碳比,满足甲醇合成对氢碳比为 2.0~2.1[11]的要求。甲醇合成未反应气体一部分经压缩循环回反应器继续合成甲醇,剩余部分为反应气体与剩余的富 H2气体混合送去联合循环发电单元,经燃气和蒸汽轮机联合循环发电。

1.2 过程建模

煤基甲醇和电力联产过程,主要包括3个子过程:①煤气化制合成气过程;②甲醇生产过程;③CO2捕集与发电过程。联产过程工艺流程图如图2所示。过程的物流和能流数据采用模拟软件 Aspen Plus(V8.8)模拟得到。

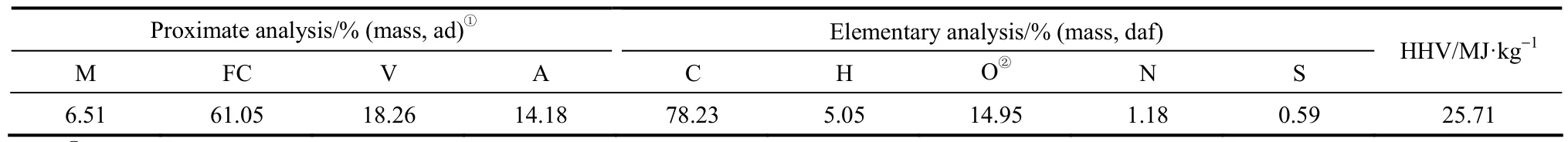

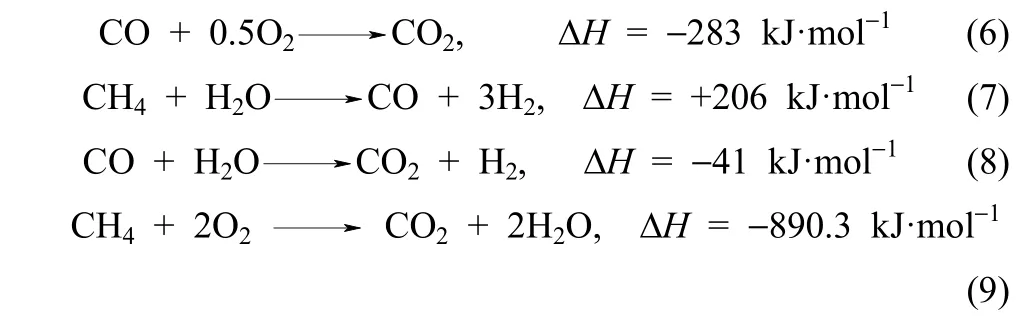

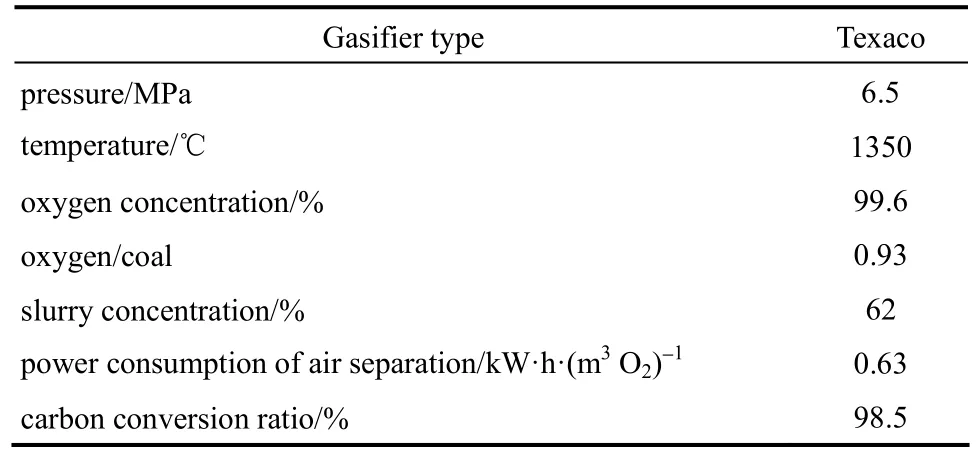

1.2.1 合成气生产过程 煤气化采用 Texaco水煤浆气化技术。原料煤经过粉碎筛分后,与进料水、分散剂等加入磨浆机,按照比例混合制备得到一定质量浓度的水煤浆,再经煤浆泵输送到气化炉,与来自空分单元的氧气在6.5 MPa和1350℃条件下气化生成粗合成气,气化炉出口的高温合成气首先经过废热锅炉回收热量,温度降到 350℃左右[12],同时副产高压蒸汽。然后进入粗煤气洗涤器以脱除灰尘,同时起到加湿的作用,洗涤过程中液气质量比为0.25[13]。对气化过程进行建模时,原料煤的工业分析和元素分析如表1所示。气化炉单元的物流和能流计算采用Aspen Plus V8.8。全局物性方法选用PR-BM,由于煤是非常规固体,物流类型采用MIXCINC,煤的焓计算采用Aspen物性数据库自带的HCOALGEN模型,密度采用DCOALIGT模型计算[14]。针对实际气化过程,将气化过程分为3个子模块:煤的干燥热解过程,气化以及燃烧。煤的干燥和热解采用RYield模块,气化和燃烧过程由于温度很高,采用基于化学平衡的 RGibbs模块。煤气化过程包括非均相反应[式(1)~式(5)],和均相反应[式(6)~式(9)][15-16]。煤气化模拟过程关键操作参数列于表2。

图2 煤基甲醇电力联产过程工艺流程Fig.2 Process flowsheet of methanol electricity cogeneration system

表1 原料煤工业分析和元素分析Table 1 Proximate and elementary analyses of coal

表2 煤气化过程关键操作参数Table 2 Operating parameters of coal gasification

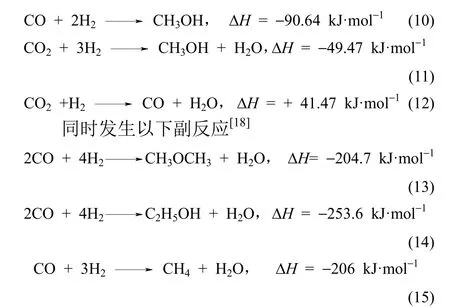

1.2.2 甲醇生产过程 合成气经过脱硫和氢碳比例调整后氢碳比(H2−CO2)/(CO+CO2)=2.09,经压缩机压缩至8.0 MPa,增压后的合成气经预热后进入甲醇合成反应器。在铜基催化剂作用下生成粗甲醇。甲醇合成过程主要涉及以下3个反应,如式(10)~式(12)所示[17]。

选取CO2加氢和逆水煤气变换反应对甲醇合成反应进行建模,其相应的动力学方程如下所示[19]。

k1和k2为动力学因子为反应的平衡常数,计算如下。

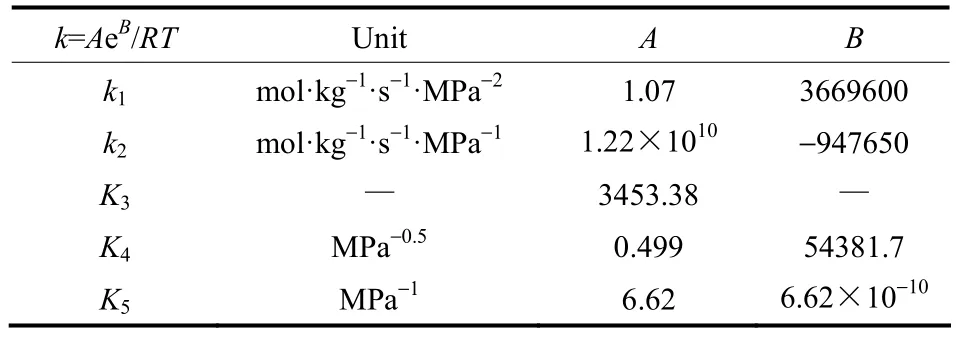

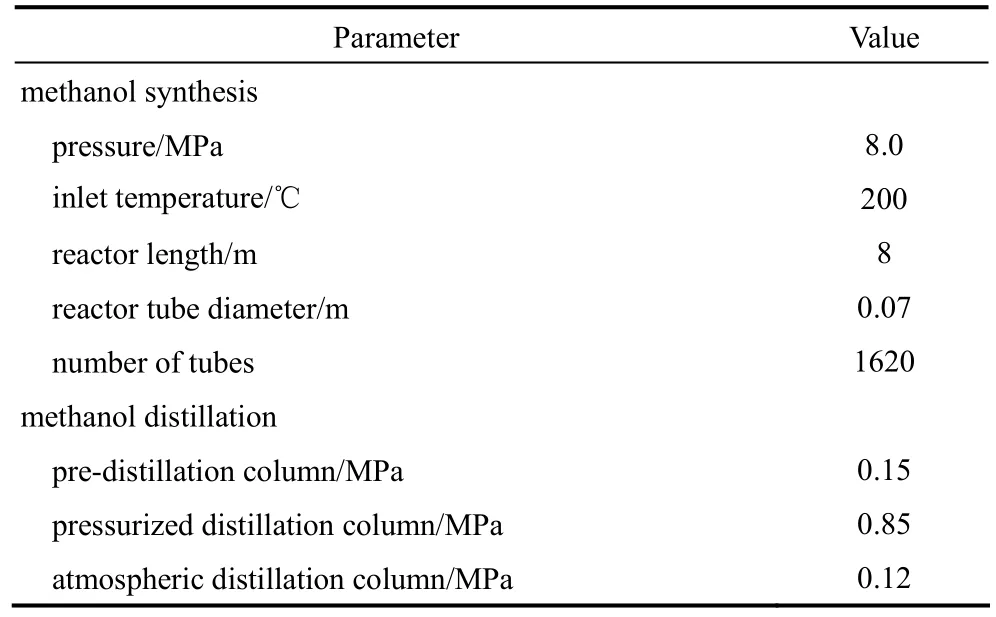

K3,K4,K5为吸附平衡常数。k1,k2,K3,K4,K5的值列于表3,它们都具有 Arrhenius方程的形式。

表3 甲醇合成动力学模型参数值Table 3 Parameter values for methanol synthesis kinetics

生成的甲醇和未反应的合成气冷却后进入气液分离器。顶部出来的部分未反应的合成气循环返回,与新鲜原料气混合后再次进入合成反应器,剩余的未反应气送去联合循环发电单元。底部出来的粗甲醇进入甲醇精馏过程,甲醇精馏采用三塔流程,粗甲醇经预热器后输送到甲醇预精馏塔。预精馏塔的粗甲醇,在经加压、预热后输送到甲醇加压精馏塔。加压精馏塔塔底的粗甲醇再输送到甲醇常压塔,废水从常压塔底排出[18]。

甲醇合成模拟采用动力学模型 RPlug,反应器类型为冷却剂温度恒定的反应器 (reactor with constant thermal fluid temperature),物性方法为PSRK。甲醇精馏采用RadFrac模型,物性方法采用Wilson。甲醇合成和精馏过程参数设置列于表4。

表4 甲醇合成和精馏过程参数设置Table 4 Parameters setup of methanol synthesis and distillation process

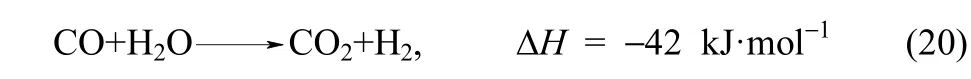

1.2.3 CO2捕集与发电过程 从煤气化出来的粗合成气进入水煤气变换反应器,与加入的蒸汽反应生成H2和CO2,为了防止甲烷化副反应的发生以及催化剂积炭,H2O/CO设定为2[13]。为了使CO转化率达到98.5%,水煤气变换过程采用2段变换。第1段为高温变换反应,变换反应放热使出口温度达到485℃左右,由于CO变换反应为平衡控制反应,出口合成气经冷却到 250℃,然后进入第二段反应器进一步提高CO转化率。水煤气变换过程动力学如式(20)所示[20]。

其动力学方程如下所示

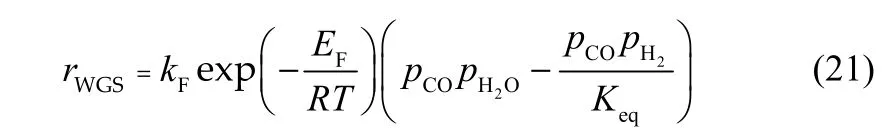

其中,kF为反应动力学因子,1.612×10−5kmol·s−1·m−3·Pa−2;EF为活化能,47400 kJ·kmol−1;Keq为反应的平衡常数,为温度的函数,采用式(22)计算

从变换单元出来的合成气进入酸气脱除单元,将合成气中的H2S和CO2脱除得到富氢气体。酸气净化采用低温甲醇洗工艺,采用甲醇溶液在低温(−20~−50℃)条件下吸收 CO2[21-22]。甲醇富液在解吸过程中得到高纯度CO2。净化后的合成气一部分送往甲醇合成单元,剩余部分经预热压缩后进入燃气轮机发电,燃气轮机选用西门子SGT5-2000E[23]。燃气轮机排出的烟气进入余热锅炉产生蒸汽,蒸汽进入汽轮机发电。

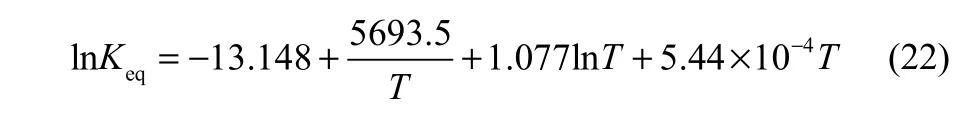

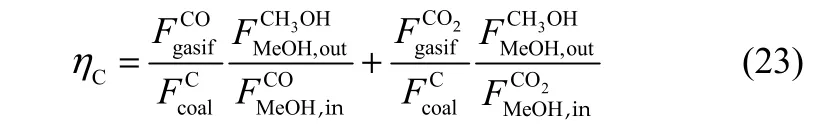

低温甲醇洗吸收和解吸过程模拟采用 RadFrac模型,物性方法采用 PSRK。联合循环压气机、燃气与蒸汽透平采用 Compr,余热锅炉模型采用HeatX。模拟关键操作参数列于表5。

表5 合成气净化与联合循环关键操作参数Table 5 Key parameters of combined cycle

2 研究方法

联产过程最大的甲醇产率不能说明是最优的能量利用率,最优的能量利用率不能说明是最优的甲醇生产过程。为了综合分析煤基甲醇和电力联产过程的性能。本文从元素利用、能量性能和CO2捕集能耗3个方面综合评价联产过程的优势。

2.1 元素利用率

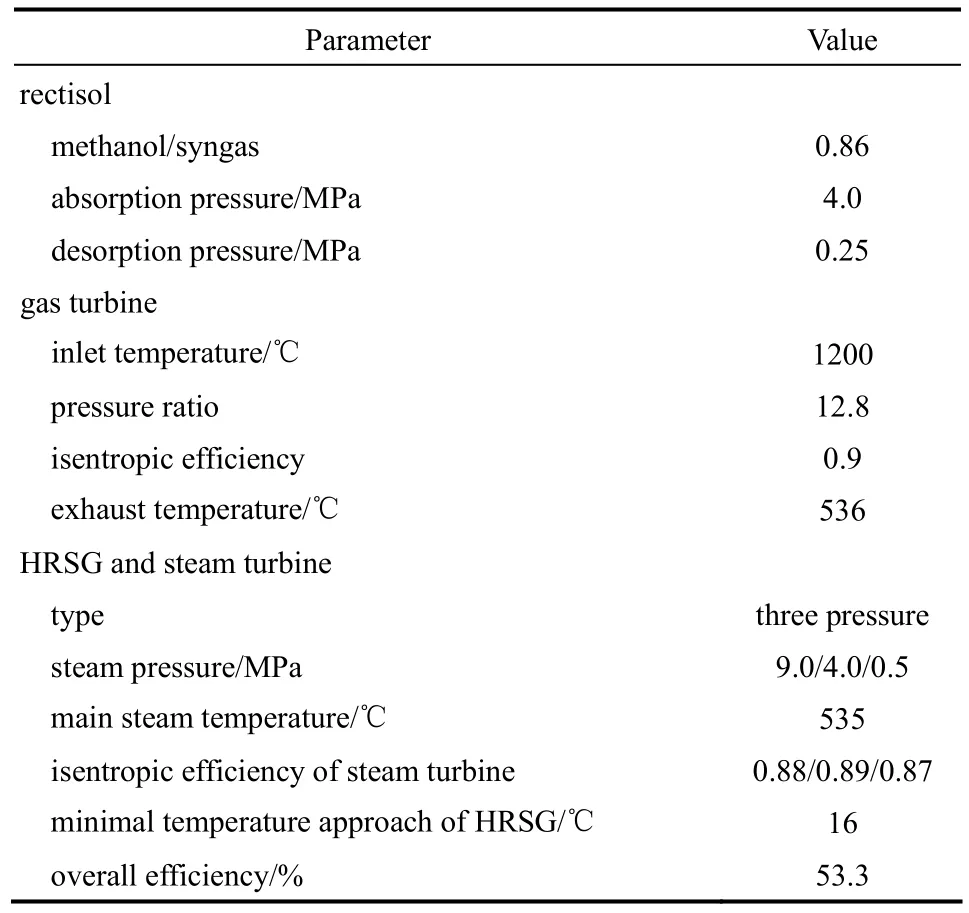

采用C元素和H元素利用率来评价系统的物质利用率。通过计算每个反应单元出口的有效含碳组分与进口有效含碳组分的比值,确定碳元素的利用率。甲醇生产过程的C元素来自于合成气中的CO和CO2,煤中的C元素在气化炉中气化大部分生成CO、CO2,少量的C元素进入炉渣。系统的C元素利用效率可用式(23)表示[24]

式中,ηC为联产过程的碳元素利用率,F为不同物质中C元素的摩尔流量。

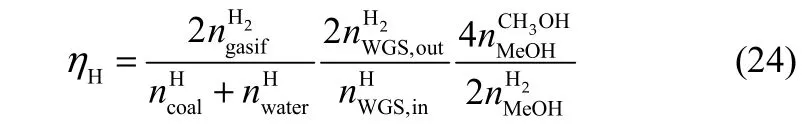

H元素利用率为甲醇产品中的H与输入的总的H元素物质的量之比。输入系统的H元素来自于煤和水以及变换单元补充的蒸汽中的H,H元素利用率可用式(24)表示[24]

式中,ηH为联产过程的氢元素利用率,n为不同物质中H元素的摩尔流量。

2.2 能量利用率

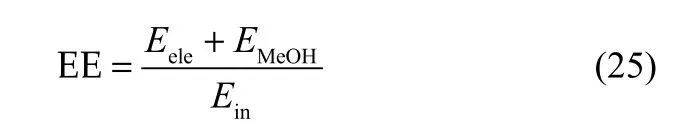

采用能效(energy efficiency,EE) 和相对能量节约率(energy saving ratio,ESR)以及㶲损来评价系统的能量性能。

式中,Eele和EMeOH为联产的电力和甲醇的能量,Ein为系统输入的能量。

相对能量节约率定义为联产过程和单产过程在相同的产品输出时,联产与单产过程总能耗之差的相对比值[25]。

式中,EH,SG和EH,PG分别表示单产过程和联产过程消耗的原料热值,EH,Pi和ηi分别为产品i的热值和单产过程的热效率。

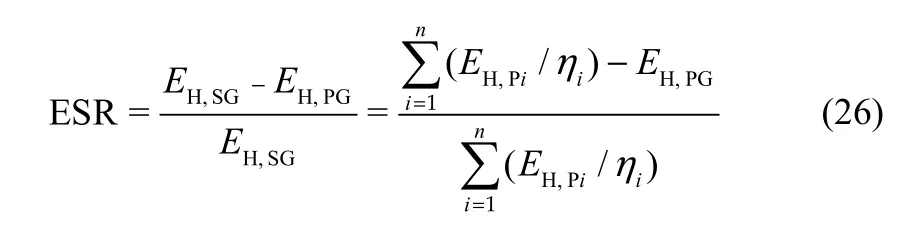

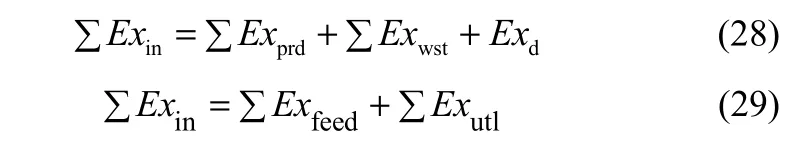

在计算各个单元的㶲损之前,首先要计算各个物流的㶲值,物流的㶲包括物理㶲和化学㶲两部分,如式(27)所示[26]

在物流㶲计算的基础上可以得到系统各单元的㶲平衡方程,如式(28)和式(29)所示。输入的㶲为原料的㶲与消耗的公用工程的㶲,输出的㶲为产品的㶲,废气排放的㶲以及㶲损[27]。

式中,Exprd为产品的㶲,Exwst为排放的废气的㶲,Exd为㶲损;Exfeed为原料的㶲值,Exutl为消耗的公用工程的㶲。

2.3 CO2捕集能耗

以碳捕集率和CO2捕集能耗作为指标分析联产系统的碳捕集性能。二氧化碳捕集率 (carbon capture rate,CCR) 为捕集的 CO2与生产中排放的CO2比值,可由式(30)计算[28]

其中,MCO2,cap和MCO2,emi分别为过程捕集的CO2和排放的CO2的量。

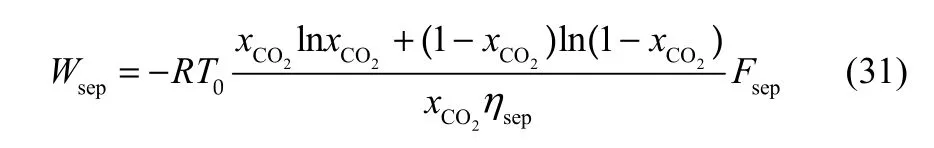

CO2捕集能耗采用气体分离功耗计算,分离过程假设为等温等压过程。如式(31)所示[29]

其中,xCO2为分离前 CO2浓度,Fsep为合成气流量,ηsep为分离过程效率。

3 结果与讨论

3.1 关键参数分析

3.1.1 循环比对元素利用率和能量利用率的影响循环比r定义为甲醇合成过程循环的未反应气量与总未反应气量的摩尔比。循环比对碳氢元素的利用率影响如图3所示。随着循环比的增加,甲醇产品产量不断增加,所以C/H元素利用率相应提高。当循环比超过0.85时,碳、氢元素利用率增加变缓,这是由于随着循环比增大,反应器进口CO浓度降低,同时空速增大,合成气在反应器内停留时间减少,甲醇产量逐渐放缓,碳氢元素利用率增加趋于平缓。

循环比对能效和相对节能率的影响如图4所示。能效和相对节能率随循环比的增加先增加后降低。循环比在0.85之前时,甲醇产率随循环比的增加显著提高,系统能效和相对节能率提高。循环比超过0.85时,未反应气循环功耗的增加与进入联合循环发电量的减少抑制了系统能效与相对节能率[30]。因此,本文取较佳循环比为0.85。

图3 循环比对元素利用的影响Fig.3 Effects of recycling ratio on material utilization efficiency

图4 循环比对相对节能率和能效的影响Fig.4 Effects of recycling ratio on ESR and EE

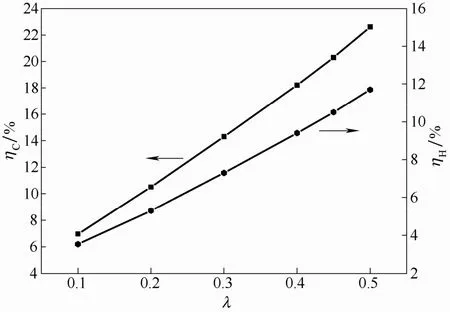

3.1.2 分流比对元素利用率和能量利用率的影响分流比λ定义为进入甲醇合成过程合成气量与总合成气量的摩尔比。分流比对碳氢元素的利用率影响如图5所示。随着分流比的增加,碳/氢元素利用率呈线性增加。因为随分流比增大,甲醇产率增加,因此碳氢元素利用率也随之增加。

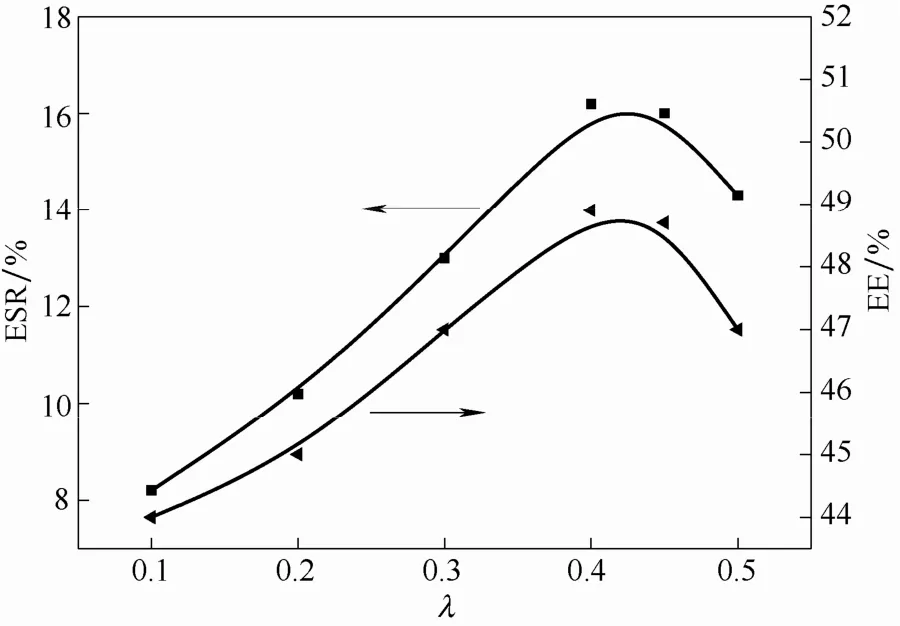

分流比对能效和相对节能率的影响如图6所示。系统能效和相对节能率随分流比的增加先上升后下降,存在最佳分流比使系统能效和相对节能率最大。当分流比超过0.43时,随分流比的增加,进入甲醇合成的合成气量增加,甲醇产量增加,系统能效和相对节能率增加。随着分流比进一步增加,进入联合循环发电单元合成气量的减少以及甲醇合成循环压缩功的增加使能效和相对节能率开始呈现下降趋势。因此,本文取最佳分流比为0.43。

图5 分流比对元素利用率的影响Fig.5 Effects of split ratio on material utilization efficiency

图6 分流比对相对节能率和能效的影响Fig.6 Effects of split ratio on ESR and EE

3.2 过程模拟结果

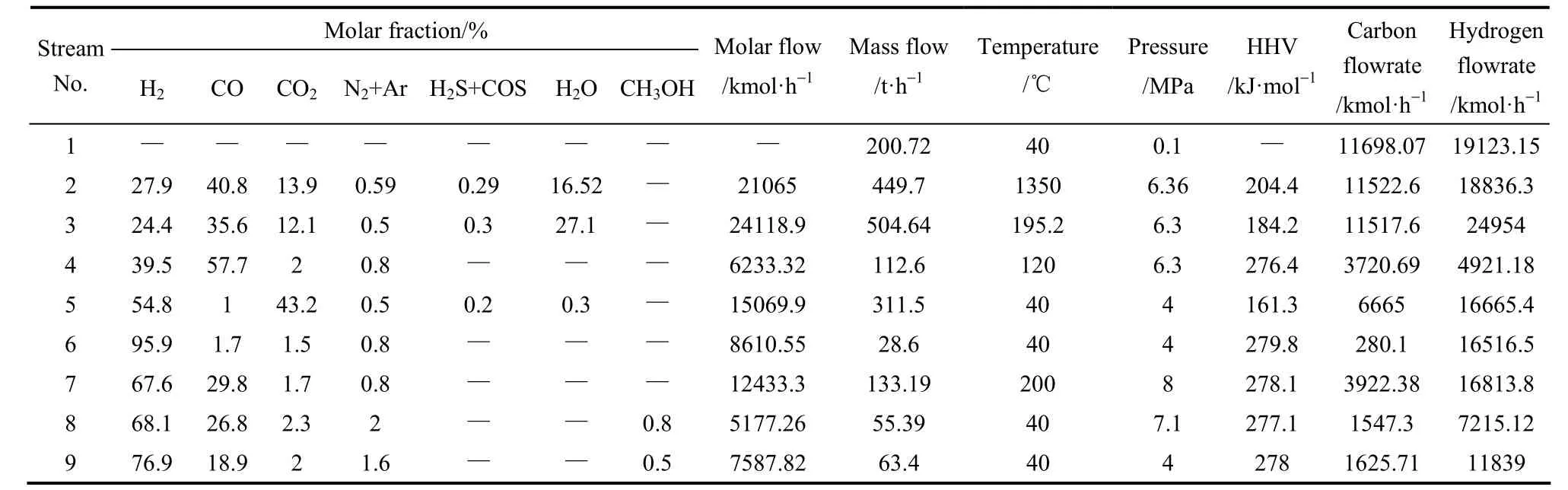

根据以上分析得到的最佳循环比与分流比,通过过程模拟得到了联产系统过程主要物流的物流和能流数据,模拟结果列于表6,表中物流号对应图1中的物流标号。

表6 联产过程主要物流模拟数据Table 6 Simulation results of main streams of cogeneration system

输入系统中煤的C元素和 H元素流率分别为11698.07 和 85281.92 kmol·h−1,进入甲醇产品中的C 和 H 流率分别为 2344.9 和 9379.6 kmol·h−1。根据式(23)和式(24)计算得到C和H元素的利用率分别为20%和11%。未利用的C元素一部分通过CO2脱除单元进行捕集,这部分C元素占输入系统C元素的54.6%,剩余部分C主要通过甲醇合成未反应气进入联合循环发电单元最终以烟气的形式排放。H元素的利用率较低是因为在粗煤气洗涤过程需要消耗大量的水,同时合成气进入变换单元之前需要对合成气补入蒸汽使H2O/CO的比例为2,而变换反应自身只消耗等量的水蒸气,这就导致了大量的水蒸气没有分解,这两个因素导致了H元素利用率较低。

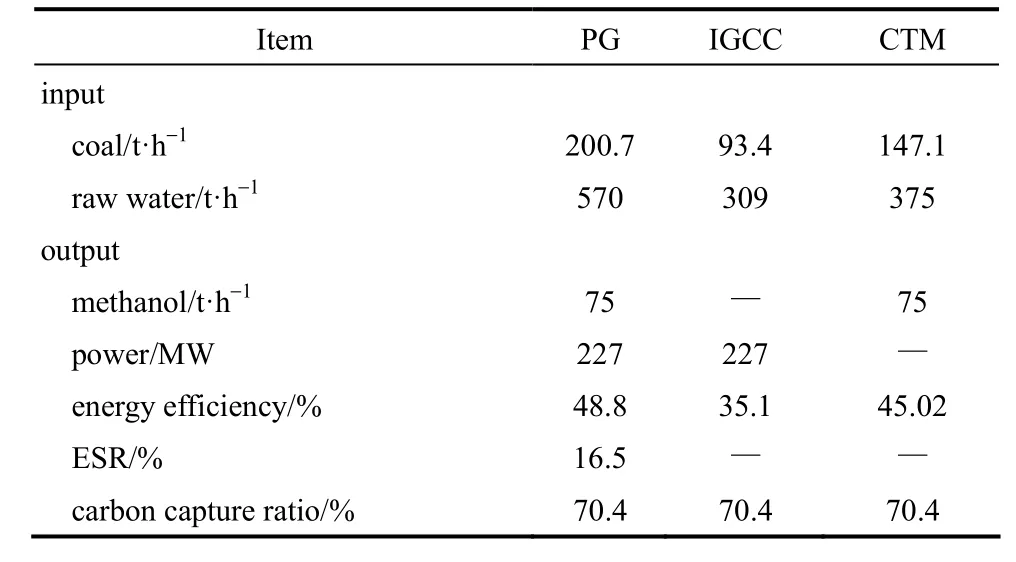

联产过程的原料消耗和能源消耗以及系统的甲醇和电力输出如表7所示。联产系统输入的原料煤的总能量为1433.5 MW,输出的甲醇和电力分别为472.9 MW和227 MW,各单元的电力消耗列于表8。计算得到系统的能效为48.8%。

表7 联产系统与单产系统性能Table 7 Performance of polygeneration system and reference systems

表8 联产系统电力消耗Table 8 Power consumption of polygeneration system

在联产系统和分产系统输出相同规模产品情况下,联产系统消耗的原料煤为 200.7 t·h−1,单产甲醇和电联原料煤消耗分别为147.1和93.4 t·h−1。根据式(26),联产系统的能量节约率为16.5%。由于在联产系统中取消了热电站,使系统的㶲损减小。另外,采用了废热锅炉对高温合成气进行了热量回收,产生的高压蒸汽通过蒸汽透平为系统提供了一部分电力,减小了公用工程的消耗。同时,甲醇合成过程未反应气的适度循环使得甲醇合成的能耗降低。由于原料煤消耗减少,系统各单元的㶲损随之减小,特别是空分单元,氧耗的减少能够显著减少系统的电耗。联产过程各单元的㶲损分布如图7所示。从而联产系统的能效相比单产系统有大幅度的提高。

图7 联产系统各单元㶲损分布Fig.7 Exergy destruction distribution of each unit of polygeneration system

3.3 二氧化碳捕集能耗分析

图8为联产过程和单产过程的CO2捕集能耗对比,为保证对比的一致性,联产过程和单产过程设置相同的CO2捕集率。从图中可以看出,单一煤制甲醇和IGCC过程的单位CO2捕集能耗分别为1.18 GJ·t−1和 0.92 GJ·t−1,而甲醇和电力联产过程的单位CO2捕集能耗下降到 0.7 GJ·t−1。CO2捕集能耗取决于分离前CO2浓度、合成气流量以及分离过程的效率。对于选定的分离工艺,其分离效率可看作定值。甲醇和电力联产过程分离前 CO2浓度达到了43.2%,而煤制甲醇过程和IGCC发电过程分离之前CO2浓度分别为 31.5%和 36.6%。联产过程分离前CO2浓度相比煤制甲醇过程和IGCC发电过程分别提高37.1%和18%。而且,联产过程变换合成气流量为 15067 kmol·h−1,相比煤制甲醇过程和 IGCC发电过程总合成气流量减少31%,因此CO2分离能耗相比单产过程下降30.3%。

图8 联产过程和单产过程CO2捕集能耗对比Fig.8 Energy consumption of polygeneration and reference systems

4 结 论

针对传统煤制甲醇过程能效较低和CO2排放量大、捕集能耗较高的问题,本文设计了一种低能耗捕集CO2煤基甲醇和电力联产过程。该过程既能保证甲醇合成对原料氢碳比的要求,又能达到低能耗捕集CO2的目的。在流程模拟的基础上对新过程的技术性能进行了分析,得出以下结论。

(1)较佳的分流比为0.43,即57%的合成气经变换、CO2捕集后与34%的合成气混合可调节甲醇合成原料气H/C为2.0~2.1。另外,循环比较佳值取0.85,可保证低能耗下产生更多的甲醇产品。

(2)联产过程的能效为48.8%,而单一甲醇合成过程和 IGCC发电过程的能效分别为 45.02%和35.1%,联产过程的能量节约率达到16.5%。

(3)在相同的二氧化碳捕集率下,联产系统的二氧化碳捕集能耗为0.7 GJ·t−1,比单产过程捕集能耗降低30.3%。

符 号 说 明

A——指前因子

CCR——二氧化碳捕集率

CTM ——煤制甲醇

E——活化能,kJ·kmol−1

EE ——能效,%

ESR ——相对节能率,%

Exchem——化学㶲,MW

Exd——㶲损,MW

Exfeed——进料的㶲,MW

Exphys——物理㶲,MW

Exprd——产品的㶲,MW

Exstream——物流的㶲,MW

Exutl——公用工程的㶲,MW

Exwst——废气的㶲,MW

F——流量,kmol·h−1

Keq——反应平衡常数

k——动力学因子

n——流量,kmol·h−1

PG ——煤基甲醇电力联产过程

p——压力,MPa

R——气体常数,J·mol−1·K−1

T——温度,K

η——热效率

下角标

gasif ——气化炉

WGS ——水煤气变换

WHB ——废热锅炉

[1]王倜,刘培,麻林巍,等.我国煤基多联产系统的发展潜力及技术路线研究[J].中国工程科学,2015,17(9): 75-81.WANG T,LIU P,MA L W,et al.Study on China's developing potential and technical route of coal-based co-production system[J].Engineering Science,2015,17(9): 75-81.

[2]金涌,周禹成,胡山鹰.低碳理念指导的煤化工产业发展探讨[J].化工学报,2012,63(1): 3-8.JIN Y ,ZHOU Y C,HU S Y.Discussion on development of coal chemical industry using low carbon concept[J].CIESC Journal,2012,63(1): 3-8.

[3]STEINMANN Z J,VENKATESH A,HAUCK M,et al.How to address data gaps in life cycle inventories: a case study on estimating CO2emissions from coal-fired electricity plants on a global scale[J].Environmental Science & Technology,2014,48(9): 5282-5289.

[4]LIU X,YANG S,HU Z,et al.Simulation and assessment of an integrated acid gas removal process with higher CO2capture rate[J].Computers & Chemical Engineering,2015,83: 48-57.

[5]HIGGINS S J,LIU Y A.CO2capture modeling,energy savings,and heat pump integration[J].Industrial & Engineering Chemistry Research,2015,54(9): 2526-2553.

[6]李胜.CO2捕集能耗最小化机理及煤制天然气动力多联产系统[D].北京: 中国科学院研究生院,2012.LI S.The mechanism of minimal energy penalty for CO2capture and the study on coal-based polygeneration system for cogenerating substitute natural gas and power[D].Beijing: Graduate University of Chinese Academy of Sciences,2012.

[7]LI S,JIN H,GAO L.Cogeneration of substitute natural gas and power from coal by moderate recycle of the chemical unconverted gas[J].Energy,2013,55: 658-667.

[8]LIN H,JIN H,GAO L,et al.Techno-economic evaluation of coal-based polygeneration systems of synthetic fuel and power with CO2recovery[J].Energy Conversion and Management,2011,52(1):274-283.

[9]金红光,张希良,高林,等.控制CO2排放的能源科技战略综合研究[J].中国科学:技术科学,2008,(9): 1495-1506.JIN H G,ZHANG X L,GAO L,et al.Research on energy technology strategy for controlling CO2emission[J].Science in China: Series E,2008,(9): 1495-1506.

[10]贺黎明,沈召军.甲烷的转化和利用[M].北京: 化学工业出版社,2005.HE L M,SHEN Z J.Conversion and Utilization of Methane[M].Beijing: Chemical Industry Press,2005.

[11]GONG M H,YI Q,HUANG Y,et al.Coke oven gas to methanol process integrated with CO2recycle for high energy efficiency,economic benefits and low emissions[J].Energy Conversion and Management,2017,133: 318-331.

[12]邓广义,韩龙,范永春,等.水煤浆气化合成气显热回收对 IGCC电站性能的影响[J].动力工程学报,2014,34(12): 985-989.DENG G Y,HAN L,FAN Y C,et al.Influence of syngas sensible heat recovery on performance of IGCC power plant based on coal water slurry gasification[J].Journal of Chinese Society of Power Engineering,2014,34(12): 985-989.

[13]MARTELLI E,KREUTZ T,CARBO M,et al.Shell coal IGCCS with carbon capture: conventional gas quenchvs. innovative configurations[J].Applied Energy,2011,88(11): 3978-3989.

[14]KUO P C,WU W.Thermodynamic analysis of a combined heat and power system with CO2utilization based on co-gasification of biomass and coal[J].Chemical Engineering Science,2016,142:201-214.

[15]HIGMAN C,VAN DER BURGT M.Gasification[M].Gulf Professional Publishing,2011.

[16]沙兴中,杨南星.煤的气化与应用[M].上海: 华东理工大学出版社,1995.SHA X Z,YANG N X.Coal Gasification and Its Application[M].Shanghai: East China University of Science and Technology Press,1995.

[17]PARK N,PARK M J,HA K S,et al.Modeling and analysis of a methanol synthesis process using a mixed reforming reactor:perspective on methanol production and CO2utilization[J].Fuel,2014,129: 163-172.

[18]刘霞.煤制甲醇过程的低温余热利用与碳减排工艺研究[D].广州:华南理工大学,2016.LIU X.The study on low temperature waste heat utilization and carbon reduction of coal-based methanol process[D].Guangzhou:South China University of Technology,2016.

[19]BUSSCHE K V,FROMENT G.A steady-state kinetic model for methanol synthesis and the water gas shift reaction on a commercial Cu/ZnO/Al2O3catalyst[J].Journal of Catalysis,1996,161(1): 1-10.

[20]BEQUETTE B W,MAHAPATRA P.Model predictive control of integrated gasification combined cycle power plants[R].RensselaerPolytechnic Institute,2010.

[21]SUN L,SMITH R.Rectisol wash process simulation and analysis[J].Journal of Cleaner Production,2013,39: 321-328.

[22]GATTI M,MARTELLI E,MARECHAL F,et al.Modeling,heat integration,and improved schemes of Rectisol®-based processes for CO2capture[J].Applied Thermal Engineering,2014,70(2):1123-1140.

[23]天津市环境监测中心.华能天津绿色煤电有限公司 IGCC电厂工程竣工环境保护验收监测报告[EB/OL].[2017-03-27].http://www.tjhb.gov.cn/root16/mechanism/development_mana/20160 3/P020160314594126798011.pdf.Tianjin Environment Monitoring Center.Monitoring report on environmental protection acceptance of IGCC power plant project of Huaneng Tianjin Green Coal & Electricity Co.,Ltd.[EB/OL].[2017-03-27].http://www.tjhb.gov.cn/root16/mechanism/ development_mana/201603/P020160314594126798011.pdf.

[24]ZHANG J Y,MA L W,LI Z,et al.The impact of system configuration on material utilization in the coal-based polygeneration of methanol and electricity[J].Energy,2014,75: 136-145.

[25]林汝谋,金红光,高林.化工动力多联产系统评价准则问题研究综述[J].燃气轮机技术,2012,25(4): 1-14.LIN R M,JIN H G,GAO L.Review on the evaluation criteria of chemicals and power colygeneration system[J].Gas Turbine Technology,2012,25(4): 1-14.

[26]LI X X,ZHOU H R,WANG Y,et al.Thermoeconomic analysis of oil shale retorting processes with gas or solid heat carrier[J].Energy,2015,87: 605-614.

[27]YANG Q C,QIAN Y,ZHOU H R,et al.Development of a coupling oil shale retorting process of gas and solid heat carrier technologies[J].Energy & Fuels,2015,29(9): 6155-6163.

[28]XIANG D,YANG S Y,LIU X,et al.Techno-economic performance of the coal-to-olefins process with CCS[J].Chemical Engineering Journal,2014,240: 45-54.

[29]HOUSE K Z,HARVEY C F,AZIZ M J,et al.The energy penalty of post-combustion CO2capture & storage and its implications for retrofitting the U.S.installed base[J].Energy & Environmental Science,2009,2(2): 193-205.

[30]刘敬尧.合成气为核心的能源化工系统的系统分析和生命周期评价[D].广州: 华南理工大学,2011.LIU J Y.System analysis and life cycle assessment of syngas-based energy-chemical complexes[D].Guangzhou: South China University of Technology,2011.

Design of a coal based methanol and power polygeneration process with low energy consumption for CO2capture

HUANG Hong,YANG Siyu

(School of Chemical Engineering,South China University of Technology,Guangzhou510640,Guangdong,China)

TQ 536.1

A

0438—1157(2017)10—3860—10

10.11949/j.issn.0438-1157.20170500

2017-04-28收到初稿,2017-06-14收到修改稿。

联系人:杨思宇。

黄宏(1992—),男,硕士研究生。

国家重点基础研究发展计划项目(2014CB744306)。

Received date:2017-04-28.

Corresponding author:YANG Siyu,cesyyang@scut.edu.cn

Foundation item:supported by the National Basic Research Program of China (2014CB744306).