Ti/Al/Ti46Zr26Cu17Ni11非晶层状复合材料界面相组成

2017-10-16徐柄桐张荣霞陈福龙

徐柄桐, 张荣霞, 吴 为, 陈福龙

(北京航空制造工程研究所 金属成形技术研究室,北京 100024)

Ti/Al/Ti46Zr26Cu17Ni11非晶层状复合材料界面相组成

徐柄桐, 张荣霞, 吴 为, 陈福龙

(北京航空制造工程研究所 金属成形技术研究室,北京 100024)

利用DSC对真空甩带法制得的Ti46Zr26Cu17Ni11非晶薄带进行热分析,据此选择在693 K(

非晶合金;晶化行为;热压;层状复合材料;界面结构

作为贝壳仿生材料的代表,层状复合材料受到越来越广泛的关注,其中很重要的一类是金属-金属间化合物层状复合材料。通过优化层的种类、厚度,综合金属间化合物层高硬度、高比刚度和金属层高韧性的优点,减小裂纹尖端局部应力强度和裂纹长大扩展驱动力,使复合材料具备很强的止裂能力,进而满足耐高温、抗疲劳、抗冲击和高强韧性等要求[1-3]。Ti-Al3Ti层状复合材料是金属-金属间化合物层状复合材料中重要的一类,由于其低密度、良好的尺寸稳定性和力学性能,近年来发展迅速[4]。Harach等[5]采用热压烧结工艺在空气中利用不同厚度的Al箔材和Ti-3Al-2.5V箔材成功制备了层状复合材料,实现了微观结构的高度可控。Alhazaa[6]将Al7075与Ti-6Al-4V通过扩散连接的方法复合,由于两种合金物理性质有很大差别,扩散连接工艺可以使微观组织变化最小,在783 K/7 MPa/1~2 h无需中间层成功实现连接,界面氧化物分解,氧被Ti吸引富集于Ti合金层形成TiO2。但是对于反应层Al3Ti,一方面由于其正方DO2结构,室温脆性大,断裂韧度小(约2 MPa·m1/2),变形性能差,Al3Ti的破碎和界面分离是复合材料失效的主要原因。另一方面,制备Ti-Al3Ti层状复合材料需较高温度。若温度低于原始层Al熔点,固态反应相当缓慢,往往需要数十个小时Al层才能反应完全。若温度高于Al熔点,Al为液态,反应速率快,但孔洞较多,致密度小,虽然可以通过后续增大压力提高其致密度,但增加有限。同时液态Al流动性大,对Al3Ti层有冲击性,随着Al消耗完全,两侧界面层相遇,在孔洞和界面处易形成裂纹,严重时产生破裂分层。

为提高反应层致密度,缩短反应时间,节约成本,需要优化原始层材料,使界面层性能更优、反应速率更快。方法之一是形成一种更对称的亚稳立方L12结构的Al3(Ti1-xZrx)(x=0.2,0.4,0.6和0.8) 界面层。研究发现,同时存在Ti和Zr较单独的金属间化合物韧性更高[7]。本研究提出采用Ti基非晶作为反应层之一,降低反应温度、增加组织致密性和均匀性,构建金属间化合物生成新模式,提高生产效率。

本研究使用XRD,DSC等手段分析测试Ti46Zr26Cu17Ni11非晶薄带等温晶化行为,确定晶化相种类,分析不同阶段晶化过程。以此为基础,利用热压工艺在873 K/10 MPa/8 h下制备层状复合材料,分析微观结构和界面层性能,确定界面相组成,计算形成自由能,研究元素扩散机制。

1 实验材料及方法

本研究中Ti46Zr26Cu17Ni11非晶薄带利用单辊旋淬获得,按照名义成分配置母合金,采用高真空电弧熔炼设备,在高纯氢气的保护下将原材料熔炼5次成母合金纽扣锭。将合金锭砸碎后称取适量的母合金装入石英管,通过电感线圈加热母合金使其迅速熔化,利用高纯氢气将熔融合金喷至快速旋转的铜辊上,形成厚度约为40 μm、宽度为18 mm的非晶薄带。将原始非晶薄带真空封管,在低于Tg,Tg~Tx1,高于Tx1三个特定温度下进行不同时间真空热处理,随后冰水淬火直至试样完全冷却。选用的工业纯Ti(TA2)板材厚度为2 mm,工业纯Al 1060(L2)薄材厚度为0.1 mm。将原材料均制备成40 mm×10 mm薄板。

热压实验前,将非晶薄带放入丙酮中超声波清洗10 min,去除油污和杂质。由于Ti和Al表面容易形成氧化膜,因此使用Kroll试剂清洗TA2板材表面,采用20%NaOH清洗纯Al表面。随后均用蒸馏水、酒精清洗、烘干。将Ti,Al和Ti46Zr26Cu17Ni11非晶按照图5(a)的顺序逐层叠放。经过前期探索性实验,选择工艺参数为873 K/10 MPa/8 h。利用Gleeble 3500热模拟试验机进行热压试验,升温速率5 K/s。K型热电偶焊接在TA2板材厚度方向,且尽量靠近叠层试样整体的长度和厚度方向中心。

采用D/max-3C自动X射线衍射仪(XRD,Cu靶Kα射线)测定非晶及不同热处理阶段的晶化析出相。利用200F-3型差示扫描量热仪(DSC)在氩气保护下测定非晶合金的热性能,升温速率为10 K/min。利用SUPRA 55 SAPPHIRE型场发射扫描电镜(SEM)分析层状复合材料热电偶焊点处横截面显微组织,并用自带的能谱分析仪(EDS)对试样进行微区成分分析和元素分布线扫描。利用离子减薄的方式制备层状材料透射样品,然后通过Tecnai F30型透射电子显微镜(TEM)进行不同界面层相形貌和相组成分析。利用显微维氏硬度计测试各界面层硬度,测试时施加载荷为100 gf,加载10 s,最终取每个位置测量五点的平均值。利用金相显微镜(OM)观察压痕附近裂纹产生情况。

2 结果与讨论

2.1Ti46Zr26Cu17Ni11非晶合金晶化行为分析

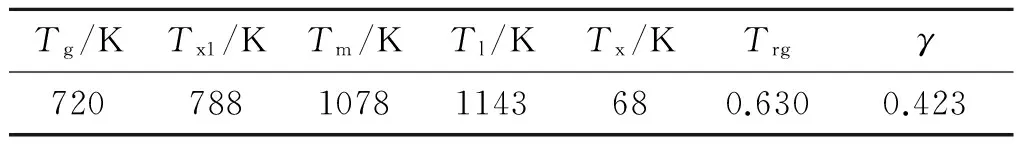

图1所示为Ti46Zr26Cu17Ni11非晶合金薄带的射线衍射图谱,可以看出,图谱中仅在30°~50°有弥散的非晶漫散射峰,表明其结构为完全非晶态。图2中所示为Ti46Zr26Cu17Ni11非晶在加热速率为10K/min时获得的DSC曲线,曲线有一个吸热峰代表玻璃转变,Ti46Zr26Cu17Ni11非晶合金后续有多重放热峰,表明在加热的过程中晶化过程较为复杂。左上角为晶化过程的局部放大图,相关特征热力学参数玻璃转变温度(Tg)、初始晶化温度(Tx1)、熔化温度(Tm)和液相线温度(Tl)列于表1中。另外,一些代表非晶形成能力和热稳定性的参数如过冷液相区宽ΔTx(Tx-Tg)、约化玻璃转变温度Trg(Tg/T1),γ(Tx/(Tg+T1))也通过简单计算列入表中。当参数Trg>0.5,γ>0.35时,合金具有高的非晶形成能力[8-9]。从表1可以看出,该Ti基非晶Trg=0.630,γ=0.423,因此具有较强的非晶形成能力。

Tg/KTx1/KTm/KTl/KTx/KTrgγ72078810781143680.6300.423

非晶合金热力学处于亚稳态,在晶化温度Tx以上或在Tx以下长时间等温处理会发生晶化。为了确定非晶晶化相析出顺序和种类,对原始非晶薄带在693 K,753 K和813 K不同时间真空热处理后的试样进行XRD测试。图3所示为典型的非晶热处理不同阶段XRD测试结果。Stadnik[10]和Wang[11]认为利用甩带法制备的Ti-Zr-Cu-Ni非晶薄带在晶化过程中一般会先均匀形成与基体成分相近的二十面体纳米准晶相(I相)。如图3(a)所示,693 K保温20 min有I相对应的衍射峰出现,同时有少量laves相析出。退火后试样脆性大大增加,也说明结构发生转变。保温时间延长到40 min,有新的衍射峰出现,经分析其为TiNi相,此时合金中的主相仍为非晶相。随温度的升高和保温时间的延长,I相所代表的衍射峰变得尖锐,说明I相随温度和时间的增加而长大。在753 K/10 min,非晶中开始析出准晶相I相。退火30 min,衍射峰开始变得明显,同时有laves相和TiNi相的析出。Lina和Johnson[12]在研究Ti-Zr-Cu-Ni系非晶晶化相时发现,三元Ti-Cu-Zr和四元Ti-Zr-Cu-Ni laves相与其它晶化相相比对成分变化不敏感,更容易析出,熔体和非晶基体成分越接近laves相,非晶形成能力越弱,晶化越容易。当退火时间为60 min时,I相向laves相转变,对应DSC曲线中从Tx4开始的吸热峰。即I相是亚稳相,只能在较低的温度下才能稳定存在,在较高温度通过吸热反应转变为laves相。在813 K退火5 min,15 min和30 min非晶均完全晶化,晶化产物均为laves相和TiNi相,保温时间从5 min增加到15 min,衍射峰强度增大,晶化相发生长大,同时伴随着I相向laves相转变。保温时间从15 min增加到30 min,衍射峰强度和宽度未发生明显变化,晶粒长大不显著。

2.2层状复合材料界面反应生成相分析

在异种材料热压复合时,界面可能发生化学反应,形成各种界面化合物。图4(a)为873 K/8 h/10 MPa热压后层状结构示意图,纯Ti和纯Al之间为界面A,非晶晶化层与纯Al之间为薄层B和界面层C。图4(b)为对应的SEM图像,可以明显看出,界面层B和C总厚度明显大于界面层A的厚度,且更加平直,无孔洞。对两者厚度分别测量五次并取平均值,为(30.60±1.35) μm和(4.70±0.30) μm,厚度比约为6.5 ∶1。根据后续不同温度和保温时间的固态热压实验结果,温度越高时间越长两者厚度差越大。即若要获得相同厚度的界面层,使用Ti基非晶可以极大缩短反应时间,降低反应温度,增加反应速率。对界面分别进行线扫描、点能谱分析,研究元素扩散规律和相组成。表2为不同界面层EDS能谱分析结果。由表2可知,A层Ti和Al原子比约为1 ∶3,初步判断为Al3Ti。由线扫描结果可以发现,薄层B Ni元素含量升高,经初步分析符合Al3Ni的原子比。C层Al,Ti,Zr元素在界面附近出现平台,元素比例相对恒定,没有发生明显的元素偏聚现象,结合表2能谱分析得出C层名义成分符合Al75Ti15Zr10,属于L12相。

MeasuringpositionsAlTiZrNiA73.2226.78B72.8827.12C72.9816.3810.64

如图5(a)为界面层A的TEM图像,晶粒平均直径约为(1.83±0.24) μm,图5(b)为圆形区域选区电子衍射斑点,经标定进一步验证了A层为Al3Ti,衍射斑点晶带轴为[010]。图6中间黑色部分为B层,右侧浅色部分为纯Al,左侧浅色部分为C层。结合能谱、线扫描及衍射斑点标定可确定B层为Al3Ni,衍射斑点晶带轴为[T3T]。图7为C层微观形貌,可见晶粒等轴细小,晶粒尺寸为(0.51±0.12) μm,部分晶粒发生长大,晶粒尺寸为(1.30±0.22) μm。

根据Nayak[7]的研究结果,在Al-Ti-Zr三元相体系中Ti和Zr元素可相互替换,随Al3Ti中Zr浓度增加,DO22结构转变为DO23结构,塑性更大。晶格参数随Ti元素的增加而减小,Al3(Ti0.6Zr0.4)晶格参数为0.4052 nm。在Al3(Ti1-xZrx)中,Al3(Ti0.6Zr0.4)和Al有最小的晶格参数错配度,即Al75Ti15Zr10与面心立方α-Al晶格结构相似[13],而Al3Ti和Al3Zr与面心立方α-Al晶格结构相差很大,因此热压过程中Al75Ti15Zr10和纯Al界面残余应力更小。对复合材料中的Al75Ti15Zr10层和单独的Al3Ti进行显微维氏硬度测试,Al3(Ti0.6Zr0.4)平均硬度为(564.20±10.46) HV,Al3Ti硬度为(579.83±15.26) HV,两者硬度相近,分别为TA2硬度(145.10HV)的3.9倍和4.0倍,均能满足层状复合材料对硬层的要求。对Al75Ti15Zr10和Al3Ti维氏硬度压痕进行金相观察,由图8可以看出,Al3Ti与Al3(Ti0.6Zr0.4)相比,脆性更大,吸能能力更弱,在压应力作用下更易萌生裂纹,并沿对角线方向扩展。

Al75Ti15Zr10不会快速长大[10],所以在同等条件下相尺寸很小,热处理后粗化速率小,因此能够提供稳定的高温强化作用。同时,由于采用Ti46Zr26Cu17Ni11非晶合金作为原材料,反应后界面有两层,在冲击载荷作用下,Al3Ni薄层可以延缓材料破碎,有利于性能的提高。本研究中界面层体积分数较低,且Al3(Ti0.6Zr0.4)结构与纯Al相似,衍射峰重叠,因此XRD检测较为困难。

在热压过程中,温度迅速上升至保温温度873 K,由DSC结果可知,此温度大于初始晶化温度,非晶发生晶化。根据XRD分析结果,在813 K保温5 min非晶已完全晶化。因此非晶发生晶化时间与元素扩散反应生成界面层时间相比很短,可以忽略不计。可以认为只有非晶晶化相三元或四元laves相和TiNi与Al箔发生元素互扩散。在873K保温,Al元素沿晶界、晶格和缺陷通道向非晶晶化相进行下坡扩散,靠近非晶晶化相一侧形成界面层。通常体扩散系数D、位错管扩散系数Dd,晶界扩散系数Dgb,和自由表面扩散系数Ds之间的关系为:D≪Dd≤Dgb≤Ds。因非晶晶化相和界面层Al3(Ti0.6Zr0.4)晶粒尺寸很小,晶界密度高,晶界为元素快速扩散通道,因此Al3(Ti0.6Zr0.4)层附近Ti,Zr,Ni,Al元素扩散系数大,在晶界处产生过饱和固溶体位置更多、时间更短,形核功更低,更易于形核,所以界面层厚度更大。

在873 K进行热压复合,低于纯Al熔点(933 K),属于固态反应,界面层可能生成Al3Ti,Al3Ni或Al3Zr,当T<933 K三者形成自由能与温度(K)关系分别为[14-15]:

(1)

(2)

(3)

当T=873 K时,G(Al3Ti)=-123.814 kJ/mol,G(Al3Ni)=-71.386 kJ/mol,G(Al3Zr)=-42.085 kJ/mol。Al3Ti,Al3Ni和Al3Zr生成均为放热自发反应,Al3Ti吉布斯自由能最低,因此率先析出。Al和Ti先形成过饱和固溶体,形核为新相。随着扩散的进行,新相聚集长大,相互连接形成界面层。反应过程中发生Zr原子和Ti原子相互替换,最终生成Al3(Ti0.6Zr0.4)。由微观组织可以发现,Al3Ni层厚度很小,原因是Al3Ni形成自由能较大,而且随着反应进行,Al3(Ti0.6Zr0.4)增厚,Ni原子扩散需要通过Al3(Ti0.6Zr0.4)层,使Al3Ni形成越来越困难。

3 结 论

(1)Ti46Zr26Cu17Ni11非晶合金玻璃转变温度Tg=720 K,初始晶化温度Tx1=788 K,有较强的非晶形成能力。非晶合金晶化首先析出细小均匀的亚稳相I相,随温度升高和保温时间延长,析出三元或四元laves相和TiNi相,高温下I相向laves相转变。

(2)采用热压方法得到含多种界面层的层状材料,在873 K/10 MPa/8 h参数下界面层Al3(Ti0.6Zr0.4)和Al3Ni总厚度与纯Ti、纯Al界面层Al3Ti厚度比约为6.5 ∶1。

(3)Al3Ti形成吉布斯自由能最低,优先析出。在Al-Ti-Zr三元相体系中Ti和Zr元素可相互替换,最终生成晶粒细小的Al3(Ti0.6Zr0.4),Al3(Ti0.6Zr0.4)硬度((564.20±10.46) HV)与Al3Ni硬度((579.83±15.26) HV)相近,但塑性更好。非晶晶化相和Al3(Ti0.6Zr0.4)相晶粒尺寸小,晶界密度大,元素沿晶界扩散系数高,因此界面层更厚。

[1] VECCHIO K S. Synthetic multifunctional metallic-intermetallic laminate composites[J]. Jom, 2005, 57(3): 25-31.

[2] ASSARI A H, EGHBALI B. Interfacial layers evolution during annealing in Ti-Al multi-laminated composite processed using hot press and roll bonding[J]. Metals & Materials International, 2016, 22(5):915-923.

[3] 牟仁德, 申造宇, 黄光宏. Nb/Nb-Si微叠层复合材料制备及性能[J]. 航空材料学报, 2016, 36(2):1-6.

(MU R D, SHEN Z Y, HUANG G H,etal.Preparation and properties of Nb/Nb-Si micro-laminated composites [J]. Journal of Aeronautical Materials, 2016, 36(2):1-6.)

[4] CAO Y, GUO C, ZHU S,etal. Fracture behavior of Ti/Al3Ti metal-intermetallic laminate (MIL) composite under dynamic loading[J]. Materials Science & Engineering: A, 2015, 637:235-242.

[5] HARACH D J, VECCHIO K S. Microstructure evolution in metal-intermetallic laminate (MIL) composites synthesized by reactive foil sintering in air[J]. Metallurgical and Materials Transactions A, 2001, 32 (6): 1493-1505.

[6] ABDULAZIZ NASSER ALHAZAA. Diffusion bonding of Al7075 alloy to Ti-6Al-4V alloy[D]. Calgary: University of Calgary, 2009.

[7] NAYAK S S, PABI S K, MURTY B S. High strength nanocrystalline L12-Al3(Ti,Zr) intermetallic synthesized by mechanical alloying[J]. Intermetallics, 2007, 15(1): 26-33.

[8] TURNBULL D. Under what conditions can a glass be formed[J]. Contemp Phys, 1969, 10(5): 473-488.

[9] LU Z P, LIU C T. A new glass-forming ability criterion for bulk metallic glasses[J]. Acta Mater, 2002, 50: 3501-3512.

[10] STADNIK Z M. Physical properties of quasicrystals[M]. Berlin, Heidelberg: Springer Verlag, 1999:5.

[11] WANG L, MA L, MA C,etal.Formations of amorphous and quasicrystal phases in Ti-Zr-Ni-Cu alloys[J]. Journal of Alloys and Compounds, 2003, 361(1): 234-240.

[12] LIN X H, JOHNSON W L. Formation of Ti-Zr-Cu-Ni bulk metallic glasses[J]. Journal of Applied Physics, 1995, 78(11): 6514-6519.

[13] GAO T, LIU X F. Replacement with each other of Ti and Zr in the intermetallics of Al-(Si-)Ti-Zr alloys[J]. Journal of Materials Science & Technology, 2013, 29(3): 291-296.

[14] CHEN H L, DOERNBERG E, SVOBODA P,etal. Thermodynamics of the Al3Ni phase and revision of the Al-Ni system[J]. Thermochimica Acta, 2011, 512(1): 189-195.

[15] FISCHER E, COLINET C. An updated thermodynamic modeling of the Al-Zr system[J]. Journal of Phase Equilibria and Diffusion, 2015, 36(5): 404-413.

Abstract: Thermal analysis of the Ti46Zr26Cu17Ni11amorphous ribbon prepared by melt spinning was conducted by using DSC. Accordingly the amorphous alloy was treated by vacuum heat treatment at 693 K (

Keywords: amorphous alloy; crystallization behavior; hot pressing; laminated composites; interfacial microstructure

(责任编辑:张 峥)

InterphaseConstituentofLaminatedCompositesTi46Zr26Cu17Ni11

XU Bingtong, ZHANG Rongxia, WU Wei, CHEN Fulong

(Metal Forming Technology Research Department, Beijing Aeronautical Manufacture Technology Research Institute, Beijing 100024, China)

10.11868/j.issn.1005-5053.2016.000172

TB332

A

1005-5053(2017)05-0015-07

中航工业技术创新基金(2014E62556R)

张荣霞(1979—),女,硕士,高级工程师,主要从事金属基复合材料研究, (E-mail)zrxia1979@163.com。

2016-10-11;

2016-12-03