AA7055铝合金板材的微观组织与力学性能

2017-10-16陈军洲戴圣龙

陈军洲, 戴圣龙, 甄 良

(1.中国航发北京航空材料研究院,北京 100095;2.北京市先进铝合金材料及应用工程技术研究中心,北京 100095;3.哈尔滨工业大学 材料科学与工程学院,哈尔滨 150001)

AA7055铝合金板材的微观组织与力学性能

陈军洲1,2, 戴圣龙1,2, 甄 良3

(1.中国航发北京航空材料研究院,北京 100095;2.北京市先进铝合金材料及应用工程技术研究中心,北京 100095;3.哈尔滨工业大学 材料科学与工程学院,哈尔滨 150001)

研究AA 7055-T7751板材不同厚度层的力学性能,并采用电子背散射衍射(EBSD)、透射电子显微镜(TEM)、小角度X射线散射(SAXS)等分析技术研究板材不同厚度层的微观组织。结果表明:从板材表层到厚度中心,再结晶程度从69%下降到19.1%,亚晶粒尺寸从10 μm减小到2 μm;板材厚度中心主要为轧制型织构,远离中心层其含量逐渐减少,板材表层主要为剪切型织构;板材主要强化相为盘状η′相,其盘面半径为3.7 nm,厚度为1~3 nm,与基体的共格应变约为0.0133;板材不同厚度层沿轧制方向的拉伸屈服强度近似呈线性变化:σy=-38.7S+604.8(0≤S≤1)。

铝合金;微观组织;屈服强度;电子背散射衍射

超高强铝合金因其高的比强度和比刚度、良好的断裂韧度和耐腐蚀性能、优良的成型性能等优点以及适于回收利用的环保优势,仍然是目前航空航天领域的主体结构材料[1]。AA 7055超高强铝合金是美国Alcoa公司在7150铝合金的基础上,通过进一步降低Fe,Si杂质,提高Zn/Mg比而发展起来的一种新型铝合金[2-4]。Alcoa公司利用专利热处理技术—T7751处理,使得该合金的强度比7150-T6提高了10%,比7075-T76提高了30%。同时还改善了其他方面的性能,诸如断裂韧度、抗应力腐蚀性能、抗裂纹扩展能力等。AA 7055-T7751板材首先应用于Boeing777客机机翼上壁板、长桁等主承力构件,并且在A380和F-35飞机上获得推广应用。国内ARJ21和C919飞机也选用了该型合金。

AA 7055-T7751板材具有如此优良的综合性能,得益于其良好的微观组织特征。目前国内正在开展同类合金板材的工程化研制工作,在板材强韧化性能匹配方面还有待进一步优化。希望通过本研究,详细掌握AA 7055-T7751板材的微观组织特征,特别是晶粒形貌、晶粒取向、析出相类型、尺寸以及体积分数等信息,为国内同类合金的组织调控提供思路,从而改善国产合金的综合性能,加速我国铝材技术进步。

1 实验材料及方法

1.1实验材料

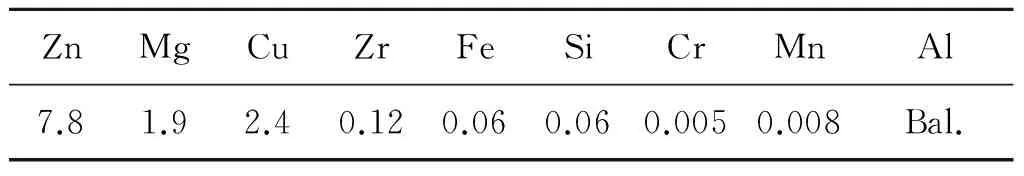

实验用材料为进口铝合金板材AA 7055-T7751,板材原始厚度为19 mm,其化学成分见表1。该板材的制备过程为熔炼→铸锭均匀化→热轧→固溶淬火→预拉伸→时效,其中时效工艺采用T77三级时效,该工艺是AA 7055-T7751板材制备工艺中最为关键的,具体参数目前鲜见公开报道。

表1 合金的化学成分 (质量分数/%)

1.2实验方法

1.2.1 力学性能测试方法

常温拉伸实验在万能电子拉伸机上完成。拉伸试样采用片状试样,其厚度为2 mm,其他尺寸如图1所示。为了避免试样表面机加工划痕产生应力集中,从而影响合金的性能,拉伸前对试样表面进行光滑处理,尤其是试样标距侧面及圆弧过渡处。

将19 mm厚AA 7055-T7751板材从表面到厚度中心平均分五层,对每一层沿轧制方向(即L向)进行拉伸性能测试。板材不同厚度层用参数S表示:

S=2Δt/t0

(1)式中:Δt为距板材厚度中心的距离;t0为板材原始厚度。当Δt=0时,S=0表示板材中心层;当Δt=9.5时,S=1表示板材表面层。因此,本工作所研究的五个厚度层分别表示成:S=0,0.21,0.47,0.71和0.95。

1.2.2 电子背散射衍射(EBSD)分析

背散射电子衍射分析在配有电子背散射衍射接收探头的JEOL733型电子探针上进行,操作电压为20 kV。

电子背散射衍射试样制备过程如下:截取2 mm×10 mm×10 mm的样品,用水砂纸经粗磨、细磨至金相状态;进行电解抛光。抛光液为10%高氯酸+90%酒精,抛光电压为30 V左右,抛光液温度约为-30 ℃。为了获得较好的实验结果,抛光后试样应立即进行实验。

1.2.3 透射电子显微镜(TEM)分析

透射电子显微镜分析在CM-12型电镜上进行,高分辨像观察在JEM-2010型电镜上进行。实验所用的加速电压前者为120 kV,后者为200 kV。

透射电子显微镜观察用试样制备过程如下:线切割切取厚为0.5 mm的薄片,用水砂纸经粗磨、细磨到50~60 μm;再在双喷电解减薄仪上进行减薄,减薄用电解液为30%硝酸+70%甲醇。电解液温度控制在

-25 ℃以下,电压为12~15 V,电流为60~80 mA。

1.2.4 小角度X射线散射(SAXS)分析

小角X射线散射实验在中国科学院高能物理研究所同步辐射小角散射实验站上进行。样品处光源能量范围为3~12 keV;能量分辨率为2×10-4;光斑尺寸为3.2 mm×1.5 mm; 工作波长λ为0.138 nm;角分辨为0.6 mrad。

2 结果与分析

2.1板材的屈服强度

图2为AA 7055-T7751板材不同厚度层沿轧制方向拉伸(即L向)的屈服强度变化。从图中可以看出屈服强度随着S的增加呈减小趋势,即从板材的表层到中心屈服强度越来越大。屈服强度从表层的576 MPa增加到中心层的602 MPa,表明板材的屈服强度在厚度方向是不均匀的。

2.2板材的晶粒形貌

利用EBSD观察不同厚度层板材纵截面的晶粒形貌,如图3所示。由图3可以看出,板材表层等轴晶含量较大,距离板材中心越近晶粒沿轧制方向拉长得越明显。正中心时,绝大部分晶界几乎与轧制方向平行。

通过定量分析,纵截面不同厚度层的大角晶界(HAGB)含量和再结晶分数如图4(a)所示。从图中可以看出,再结晶分数随着观察区域远离板材的中心层而呈上升趋势,由板材中心层的19.1%增加到四分之一层的42.8%,在板材的近表层高达69%。大角晶界相对含量的变化趋势与再结晶分数的变化一致。这是因为再结晶过程一般伴随着位错或亚晶界的重新排列或迁移,导致形成新的大角度晶界。再结晶程度越大,形成的大角晶界的相对含量也越大[5]。图4(b)为板材不同厚度层亚晶粒尺寸。可以看出,随着观察区域远离板材中心层,其亚晶尺寸逐渐增加,到达表层时基本与晶粒尺寸一致。这一结果与大角晶界的变化是对应的。

2.3板材的织构

图5为AA 7055-T7751板材不同厚度层的{111}极图。从图中可以明显看出,厚度方向晶粒的取向很不均匀。在板材中心层附近(图5(a)和5(b))晶粒具有严重的择优取向,主要为轧制类型织构。并且越接近中心层轧制织构组分越集中。而板材表层附近(图5(d)和5(e))则呈现出另一种类型的择优取向,类似剪切型织构。S=0.71层中的取向择优程度要强于板材表层(S=0.95)。板材表层晶粒取向较弱,极点比较分散,主要以随机取向为主。S=0.47层作为过渡层,兼有两种类型织构,从极点分布密度来看轧制织构类型稍强于剪切织构。

图6为AA 7055-T7751板材对应图5中不同厚度层的ODF图。从图中可以看出,板材中心层附近轧制织构组分分别是黄铜型B {011}〈211〉取向,S {123}〈634〉取向以及铜型 C {112}〈111〉取向,如图6(a)。而板材表层附近剪切型织构以旋转立方取向{001}〈110〉最强烈,其次是{112}〈110〉取向和{111}〈110〉取向,见图6(d)。并且从图中发现S=0.71层剪切织构的强度较大。S=0.95层处{111}〈110〉取向基本消失,只留下十分微弱的{001}〈110〉和{112}〈110〉取向。S=0.47层兼有两大类织构,但是强度相对较弱。

2.4板材的析出相特征

图7为AA 7055-T7751板材晶内析出相沿基体〈011〉晶带轴观察的形貌像和尺寸分布。从图7(a)中看出,晶内出现两种形貌的析出相,一种近圆形,另一种为杆状。析出相的尺寸分布比较不均匀,以杆状析出相为例,杆的长度从几纳米到十几纳米不等,杆的宽度约为1~3 nm。图7(b)给出了X小角散射获得的析出相尺寸分布,等效成球形颗粒后其平均半径约为3.7 nm。

图8是对应图7(a)区域的晶内电子衍射谱。图9为各晶带轴下衍射斑点标定示意图。根据前人对7xxx系铝合金的报道[2,6],可以认为,AA 7055-T7751板材内部主要析出相为Al3Zr和η′(MgZn2)。其中弥散颗粒Al3Zr是在均匀化过程中产生的,其熔点较高。Al3Zr呈圆形,其尺寸大约为24 nm[2]。从衍射斑点标定来看,它与基体有相同的点阵参数a= 0.4064 nm,与基体的取向关系为:

(001)Al∥(001)Al3Zr;[100]Al∥[100]Al3Zr

由于其不是该系合金的主要强化相,因此不做详细介绍。

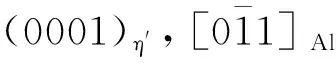

因此,从上面的衍射斑点可以计算得到η′点阵参数为:a=0.505 nm,c=1.400 nm,与基体的取向关系为:

这一结果与前人[2,7]关于η′的报道具有相同的取向关系以及几乎一样的点阵参数。根据取向关系,η′相实际为盘状,在基体〈011〉带轴下观察呈杆状,杆的长度实际为盘面直径,杆的厚度实际为盘厚。

图10为晶内η′相的高分辨形貌像。高分辨像在入射束平行于基体的〈011〉方向的条件下获得。从图中可以清楚地看到竿状的η′相,通过快速傅里叶变化更可以清晰地发现η′相与基体具有共格关系。

图11为AA 7055-T7751板材晶界析出相及晶界无析出带(precipitate-free zone,PFZ)。从图中可以看出,晶界上的析出相较晶内粗大、呈短棒状且分布断续,该相为晶界平衡相η[2,8],其尺寸大约为(52±5) nm×(17±5) nm;晶界无析出带比较明显,其宽度约为(45±3) nm。无析出带的出现是由于晶界附近的溶质原子与过饱和空位扩散到晶界,在晶界上析出粗大的沉淀相,造成晶界两侧溶质原子贫化而没有沉淀相析出。因此晶界析出相越粗大,晶界两侧的无析出带也就越宽。

2.5板材的微观组织与屈服强度的对应关系

前面的研究结果表明,AA 7055-T7751板材不同厚度层的屈服强度和微观结构都是不同的。下面重点分析两者的对应关系。

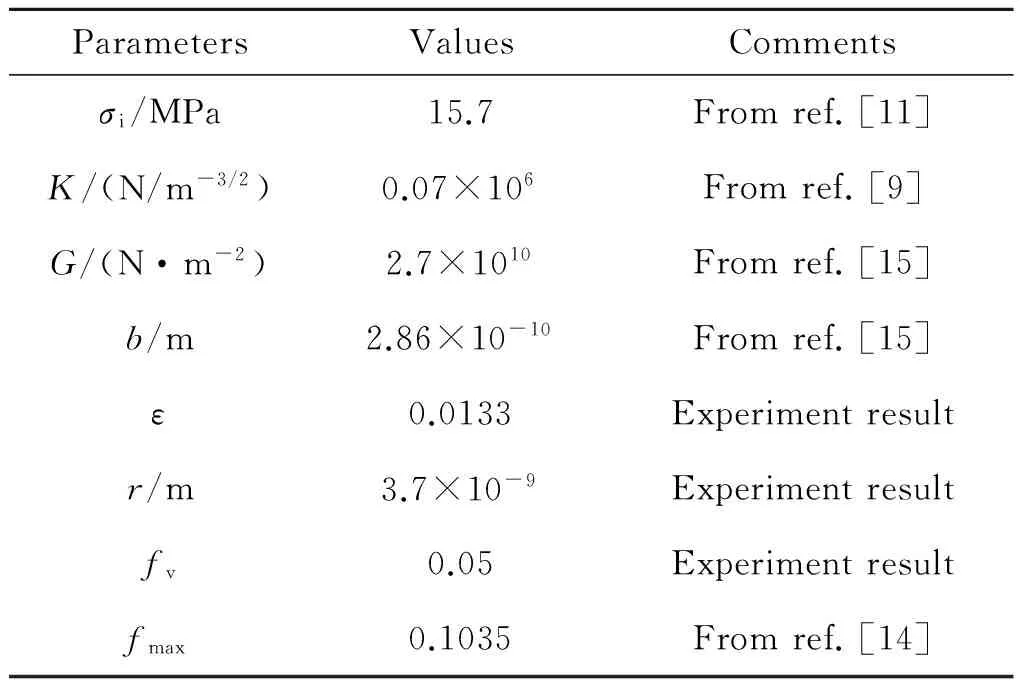

通过前面的分析,已经掌握了大量AA 7055-T7751板材微观组织信息,因此可以利用模型尝试计算板材不同厚度层的屈服强度。AA 7055-T7751板材屈服强度的表达式可以表示成[9-10]:

σy=σi+Δσgb+Δσss+Δσppt

(2)

式中:σi为纯铝的强度;Δσgb为晶界提供的强化效果;Δσss为固溶强化;Δσppt为析出相强化。

根据Marthinsen等[11-13]的研究,晶界增强效应可表示为:

(3)

式中:K为常数;D为晶粒或亚晶粒的直径。而固溶强化效果的表达式可以表示为[14]:

(4)

式中:σq为淬火态试样的屈服强度,可由实验得到;fv(t,T)和fmax分别为析出相的体积分数和所有合金元素都析出时所能达到的体积分数。

在各强化因素中析出相强化是最重要的,而且不同的析出相其强化机制也是各不相同。由上面分析可知,板材中主要强化相为η′,而且其与基体是完全共格的,因此其主要强化机制是共格应变强化。共格应变强化效果可以表示成[15]:

(5)

式中:M为泰勒因子;ε为析出相和基体之间的微小错配,可以用错配度δ表示,ε=2/3δ;G是铝的剪切模量;b是柏氏矢量;fv为析出相体积分数;r为析出相半径。

σy=-38.7S+604.8 (0≤S≤1)

(6)

表2 模型计算所需的一些参数Table 2 Summary of input data for the strength model

3 结论

(1)AA 7055-T7751板材不同厚度层的微观组织是不均匀的。从板材表层到厚度中心,再结晶程度从69%下降到19.1%,亚晶粒尺寸从10 μm减小到2 μm。板材中心层为典型的轧制型织构:{011}〈211〉,{123}〈634〉和{112}〈111〉,远离中心层其含量逐渐减少,板材表层主要为剪切型织构:{100}〈011〉,{112}〈110〉和{111}〈110〉。

(3)AA 7055-T7751板材不同厚度层沿轧制方向的拉伸屈服强度近似呈线性变化:σy=-38.7S+ 604.8 (0≤S≤1)。通过该式可以掌握AA 7055-T7751板材沿厚度方向的强度变化,为板材的实际应用提供指导。

[1] 吴一雷,李永伟,强俊,等.超高强度铝合金的发展与应用[J].航空材料学报,1994,14(1):49-55.

(WU Y L,LI Y W,QIANG J,etal.Development and application of super-high strength aluminum alloys[J].Journal of aeronautical materials,1994,14(1):49-55.)

[2] SRIVATSAN T S,SRIRAM S.Microstructure, tensile deformation and fracture behavior of aluminum alloy 7055 [J].Journal of Material Science,1997,32:2883-2894.

[3] 张坤,龚澎,宋德玉,等.孔挤压强化对超高强7055-T7751厚板组织性能的影响[J].航空材料学报,2010,30(5):44-48.

(ZHANG K,GONG P,SONG D Y,etal.Effects of cold hole-expansion on microstructure and fatigue property of 7055-T7751 aluminum alloy plate [J].Journal of Aeronautical Materials,2010,30(5):44-48.)

[4] 陈军洲,黄敏,戴圣龙.Al-Zn-Mg-Cu系铝合金厚板冷轧过程中的织构演变[J].材料工程,2011(5):1-6.

(CHEN J Z,HUANG M,DAI S L.Texture evolution of Al-Zn-Mg-Cu aluminum alloy plate during cold rolling [J]. Journal of Materials Engineering,2011(5):1-6.)

[5] BATE P S,HUMPHREYS F J,RIDLEY N,etal.Microstructure and texture evolution in the tension of superplastic Al-6Cu-0.4Zr [J].Acta Materialia,2005,53 (10):3059-3069.

[6] SHA G,CEREZO A.Early-stage precipitation in Al-Zn-Mg-Cu alloy (7050) [J].Acta Materialia,2004,52 (15):4503-4516.

[7] PARK J K,ARDELL A J.Microstructures of the commercial 7075 Al alloy in the T651 and T7 tempers[J].Metallurgical and Materials Transactions A,1983,14:1957-1965.

[8] 刘铭,汝继刚,臧金鑫,等.新型Al-Zn-Mg-Cu铝合金热稳定性研究[J].材料工程,2015,43(4):13-18.

(LIU M,RU J G,ZANG J X,etal. Thermal stability of new style Al-Zn-Mg-Cu aluminum alloy [J]. Journal of Materials Engineering,2015,43(4):13-18.)

[9] STARINK M J,WANG S C.A model for the yield strength of overaged Al-Zn-Mg-Cu alloys [J]. Acta Materialia,2003,51(17):5131-5150.

[10] CLAUSEN B,LORENTZEN T,LEFFERS T.Self-consistent modeling of the plastic deformation of FCC polycrystals and its implications for diffraction measurements of internal stresses [J].Acta Materialia.1998,46 (9):3087-3098.

[11] SPRIANNO S,DOGLIONE R,BARICCO M.Texture,hardening and mechanical anisotropy in AA 8090-T851 plate [J].Materials Science and Engineering:A,1998,257(1):134-138.

[12] MARTHINSEN K,NES E.A general model for metal plasticity [J]. Materials Science and Engineering:A,1997,234-236:1095-1098.

[13] NES E,MARTHINSEN K.Modeling the evolution in microstructure and properties during plastic deformation of f.c.c.-metals and alloys-an approach towards a unified model [J].Materials Science and Engineering:A,2002,322 (1/2):176-193.

[14] 杜志伟.Al-Zn-Mg-Cu及其含Li合金沉淀析出过程显微结构演化的研究[D].北京:北京航空航天大学,2005.

[15] SONG M.Modeling the hardness and yield strength evolutions of aluminum alloy with rod/needle-shaped precipitates [J].Materials Science and Engineering:A,2007,443 (1/2):172-177.

Abstract: Through-thickness microstructure and mechanical property of AA 7055-T7751 aluminum alloy plate were investigated by using electron backscattered diffraction (EBSD), transmission electron microscope (TEM) and small angle X-ray scattering(SAXS). The results indicate an inhomogeneous distribution of microstructure through the thickness. The degree of recrystallization decreases gradually from 69% to 19.1%, as deepening from the surface to the center of the plate. The size of subgrains decreases from 10 μm at the surface to around 2 μm at the center. Strong texture of rolling type is observed near the center but the intensity decreases gradually as nearing the surface and the shear texture becomes the dominant. High density of plate-like η′ phases are observed in the alloy, indicating the sufficient precipitation. η′ precipitates of this condition are around 3.7 nm in radius, 1-3 nm in thickness and are found coherent with the Al matrix with a coherent strain of 0.0133, showing a strong strengthening effect. The heterogeneity in grain scale does not influence the distribution and the morphology of precipitates. The yield strength (L direction) varies linearly along the thickness direction of the plate, fitting an equation ofσy=-38.7S+604.8 (0≤S≤1). The variation of yield strength is related to the heterogeneity of grain structure.

Keywords: aluminum alloy;microstructure;yield strength;EBSD

(责任编辑:张 峥)

MicrostructureandMechanicalPropertyofAluminumAlloyPlateAA7055

CHEN Junzhou1, 2, DAI Shenglong1, 2, ZHEN Liang3

(1.Beijing Institute of Aeronautical Materials, Beijing 100095, China;2.Beijing Engineering Research Center of Advanced Aluminum Alloy and Application, Beijing 100095, China;3.Harbin Institute of Technology, Harbin 150001, China)

10.11868/j.issn.1005-5053.2016.000176

TG146.2+1

A

1005-5053(2017)05-0007-08

陈军洲(1980—),男,博士,高级工程师,主要从事航空铝合金研制与应用研究,(E-mail)junzhouchen@126.com。

2016-10-19;

2016-11-18