一种TiAl合金高温低循环疲劳性能及失效机理

2017-10-16董成利于慧臣焦泽辉孔凡涛陈玉勇

董成利, 于慧臣, 焦泽辉, 孔凡涛, 陈玉勇

(1.中国航发北京航空材料研究院 先进高温结构材料重点实验室,北京 100095;2.航空材料检测与评价北京市重点实验室,北京 100095;3.材料检测与评价航空科技重点实验室,北京 100095;4.哈尔滨工业大学 材料科学与工程学院,哈尔滨 150001)

一种TiAl合金高温低循环疲劳性能及失效机理

董成利1,2,3, 于慧臣1,2,3, 焦泽辉1,2,3, 孔凡涛4, 陈玉勇4

(1.中国航发北京航空材料研究院 先进高温结构材料重点实验室,北京 100095;2.航空材料检测与评价北京市重点实验室,北京 100095;3.材料检测与评价航空科技重点实验室,北京 100095;4.哈尔滨工业大学 材料科学与工程学院,哈尔滨 150001)

通过对TiAl合金进行总应变范围控制的高温(750℃)低循环疲劳实验,研究双态(Duplex, DP)和全片层(Fully Lamellar, FL)组织形态对TiAl合金低循环疲劳性能和寿命的影响,并采用总应变幅-寿命方程对两类组态TiAl合金低循环疲劳寿命进行预测。结果表明:在相同温度和应变条件下,DP组态TiAl合金稳态迟滞回线对应的平均应力明显低于FL组态TiAl合金稳态迟滞回线对应的平均应力;采用总应变幅-疲劳寿命方程能够准确预测两种组态TiAl合金在750 ℃下的疲劳寿命,预测寿命基本位于试验寿命的±2倍分散带以内;另外,DP组态TiAl合金的疲劳源区位于试样的近心部,而FL组态TiAl合金的疲劳源区位于试样的次表面,两类组态TiAl合金的高温疲劳失效机理存在明显差异。

TiAl合金;低循环疲劳;寿命预测;迟滞回线;失效机理

TiAl合金具有低密度、高比强度、优异的高温性能等综合优点,因此被广泛应用于现代先进航空发动机涡轮叶片的制造,成为代替传统镍基高温合金制造涡轮叶片的唯一候选材料,应用前景广阔[1-2]。据权威统计,超过40,000件TiAl合金用于制造Boeing 787飞机的GEnx 1B发动机低压涡轮叶片和Boeing 747-8飞机的GEnx 2B低压涡轮叶片[3]。尽管国外TiAl合金已实现批产并得到工程化应用,但由于其具有较大的室温脆性、较低的断裂韧度、较高的裂纹扩展速率和加工制造困难等缺点[4-5],在很大程度上阻碍和限制了其工程化应用。国内外业内科研人员针对TiAl合金的力学性能测试与表征开展了大量的研究工作,主要体现在室温和高温条件下的成分-组织-性能方面,力学性能主要涉及TiAl合金材料的拉伸[6]、低周疲劳[7]、高周疲劳[8]、疲劳-蠕变交互作用[9]、蠕变/持久[10]、裂纹扩展[11]和断裂特性[12]等。通过对TiAl合金力学性能测试与表征的研究工作,已基本掌握了该类材料的力学性能,可为航空发动机部件选材提供数据支持。

TiAl合金若要取代镍基高温合金制造航空发动机涡轮叶片,必然在高温循环载荷下服役工作。为了保证TiAl合金涡轮叶片在高温循环载荷下具有足够的强度和寿命,有必要开展TiAl合金材料的高温疲劳力学性能测试与表征工作,从而获得其疲劳力学性能数据和曲线,主要包括循环硬化/软化、平均应力松弛、循环应力应变曲线和不同循环数下的迟滞回线等。在此基础上进一步建立其强度-寿命曲线、寿命预测模型等,为评估TiAl合金材料及部件的强度和寿命奠定技术基础。

本研究针对双态(Duplex, DP)和全片层(Fully Lamellar, FL)组织形态的TiAl合金开展750℃条件下的低循环疲劳实验,研究高温条件下两种组态对TiAl合金疲劳性能的影响规律,建立疲劳寿命预测模型,并对两种组态TiAl合金的高温疲劳失效机理进行对比分析。

1 实验材料和方法

1.1实验材料

TiAl合金由哈尔滨工业大学自主研制,其名义成分为Ti-43Al-9V-Y (质量分数/%)。首先,合金铸锭采用真空自耗电弧炉熔炼而成,熔炼原料为海绵Ti(99.7%,质量分数,下同)、高纯Al(99.99%),其他合金元素采用Al-V和Al-Y中间合金的形式。将合金铸锭进行均匀化退火处理(900 ℃,保温48小时)和热等静压处理(HIP)后,利用包套锻造工艺制备出大尺寸TiAl合金锻饼(φ480 mm×46 mm),其微观组织如图1(a)所示。为了研究不同组态对TiAl合金高温低循环疲劳性能的影响,对部分合金锻饼进行了后续的热处理(1350 ℃,保温8小时,炉冷),获得了具有全片层组态的TiAl合金,其微观组织如图1(b)所示。

1.2实验方法

TiAl合金的高温低循环疲劳实验在型号为MTS-810的液压伺服疲劳试验机上进行,高温炉内待测试样有效标距段温度误差控制在±2 ℃以内,采用型号为Epsilon-3580的高精度引伸计对TiAl合金的疲劳变形进行实时测量,并使用带有全数字化测量控制器的高性能计算机控制实验条件和记录实验数据,高温疲劳实验温度为750 ℃,采用总应变控制,加载波形为三角波,应变比为0.1,应变速率为1×10-3s-1。低循环疲劳性能测试方法参照GB/T 15248—2008《金属材料 轴向等幅低循环疲劳试验方法》执行。实验选用标准的光滑圆棒试样,具体试样实物图见图2所示。

2 结果与分析

2.1稳态迟滞回线响应

图3为DP和FL组态TiAl合金在750 ℃半疲劳寿命时的稳态迟滞回线演化规律。整体上看,DP组态和FL组态TiAl合金稳态迟滞回线在相同温度和应变比下具有相同的演化规律,即随着施加应变的增加,两类组态TiAl合金的稳态迟滞回线面积逐渐增大。稳态迟滞回线面积越大,材料所消耗的循环塑性迟滞能越大,因此材料在导致稳态迟滞回线面积大的载荷条件下服役将会得到较短的疲劳寿命[13]。另外,随着施加应变的增加,两类组态TiAl合金稳态迟滞回线所对应的极值应力也逐渐增加,即应力范围增加,特别是在正向循环阶段,拉伸应力增加的程度更大。

图4为DP和FL组态TiAl合金750 ℃下且最大应变为0.9%半疲劳寿命时的稳态宏观变形规律。由图4可以看出,在相同温度和应变条件下,两类组态TiAl合金的稳态迟滞回线形貌相似,即其面积和大小相似,但两者的位置却有所不同。DP组态TiAl合金稳态迟滞回线对应的平均应力明显低于FL组态TiAl合金稳态迟滞回线对应的平均应力。就两类组态TiAl合金稳态迟滞回线对应的峰谷值应力而言,FL组态TiAl合金稳态迟滞回线对应的峰值应力大于DP组态TiAl合金相应的峰值应力,而FL组态TiAl合金稳态迟滞回线对应的谷值应力绝对值小于DP组态TiAl合金相应的谷值应力绝对值,明显看出,FL组态TiAl合金稳态迟滞回线位于DP组态TiAl合金稳态迟滞回线的上方。

2.2低循环疲劳寿命预测

国内针对航空材料疲劳性能试验,常常采用总应变控制,总应变幅由弹性应变幅和塑性应变幅两部分组成[14],即:

(1)

式中:Δεt,Δεe和Δεp分别为总应变幅、弹性应变幅和塑性应变幅。

在大量疲劳实验的基础上,Coffin和Manson几乎同时提出在恒定塑性应变范围下,塑性应变幅与到达失效或断裂的循环数存在如下关系[15-16]:

(2)

而弹性应变幅与失效或断裂的循环数存在如下关系:

(3)

为了更加准确表征和预测总应变控制的低循环疲劳寿命,宜采用总应变幅-疲劳寿命方程[17],其表达式如下:

(4)

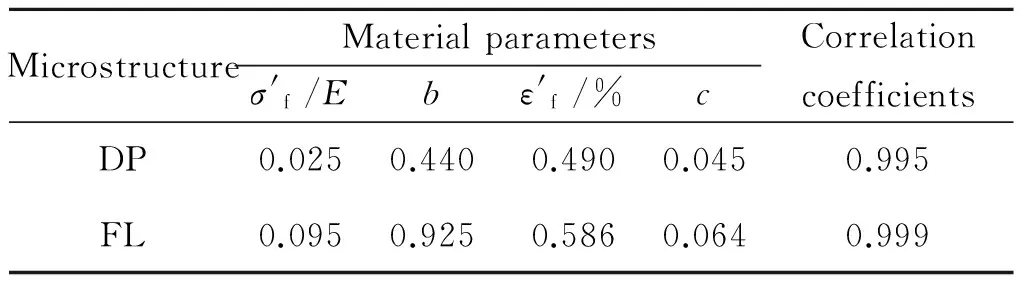

采用总应变幅-疲劳寿命方程分别对DP和FL组态TiAl合金在750 ℃下的疲劳寿命进行预测,模型参数见表1,预测结果如图5所示。由图5可以看出,随着施加应变幅的增加,两类组态TiAl合金的低循环疲劳寿命逐渐减小。在相同的应变幅下,DP 组态TiAl合金的低循环疲劳寿命大于FL 组态TiAl合金的低循环疲劳寿命。另外,总应变幅-疲劳寿命方程能够准确预测两种组态TiAl合金在750 ℃下的疲劳寿命,预测结果基本位于实验寿命的±2倍分散带以内,方程预测相关系数均大于0.99,预测精度较高。

2.3低循环疲劳失效机理

图6为DP和FL组态TiAl合金在750 ℃且应变为0.8%条件下的疲劳断口全貌。由图6可以看出,DP组态TiAl合金高温疲劳断口呈现出平坦、光滑特征,而FL组态TiAl合金高温疲劳断口呈现出凹凸不平、粗糙特征。另外,DP组态TiAl合金的疲

表1 总应变幅-疲劳寿命方程材料参数

劳源区位于试样的近心部,而FL组态TiAl合金的疲劳源区位于试样的次表面。

图7为DP和FL组态TiAl合金在750 ℃且应变为0.8%条件下的疲劳源区形貌。由图7可以看出,DP组态TiAl合金疲劳源周围具有明显的发散性放射棱痕迹,FL组态TiAl合金疲劳源周围也具有发散性放射棱痕迹,但较之DP组态TiAl合金不明显。另外,DP组态TiAl合金疲劳源区面积较大,而FL组态TiAl合金疲劳源区面积较小。

图8示出了DP和FL组态TiAl合金在750 ℃且应变为0.8%条件下的疲劳裂纹扩展区形貌。可以看出,两类组态TiAl合金的高温疲劳条带均不明显,包含少量二次裂纹(黄色箭头指示)且疲劳扩展区氧化较为严重。值得注意的是,FL组态TiAl合金疲劳裂纹扩展区存在着片层间的剥离,呈现出准解理平面特征,并伴有特定取向的片层结构。

3 结论

(1)在相同温度和应变比条件下,随着施加应变的增加,两类组态TiAl合金的稳态迟滞回线面积和稳态迟滞回线所对应的极值应力逐渐增加。

(2)采用总应变幅-疲劳寿命方程能够准确预测两种组态TiAl合金在750 ℃下的疲劳寿命,相关系数均大于0.95,且预测寿命基本位于试验寿命的±2倍分散带以内。

(3)DP组态TiAl合金的疲劳源区位于试样的近心部,而FL组态TiAl合金的疲劳源区位于试样的次表面,两类组态TiAl合金的高温疲劳失效机理存在明显差异。

[1] NIEH T G, HSIUNG L M, WADSWORTH J. Superplastic behavior of a powder metallurgy TiAl alloy with a metastable microstructure [J]. Intermetallics, 1999, 7: 163-170.

[2] SONG L, LIN J P, LI J S. Effects of trace alloying elements on the phase transformation behaviors of ordered ω phases in high Nb-TiAl alloys [J]. Materials and Design, 2017, 113: 47-53.

[3] CHEN G, PENG Y B, ZHENG G,etal. Polysynthetic twinned TiAl single crystals for high-temperature applications [J]. Nature Materials, 2016, 15: 876-881.

[4] CHEN G Q, ZHANG B G, LIU W,etal. Crack formation and control upon the electron beam welding of TiAl-based alloys [J]. Intermetallics, 2011, 19: 1857-1863.

[5] ZHU H L, SEO D Y, MARUYAMA K,etal. Effect of microstructure on creep deformation of 45XD TiAl alloy at low and high stresses [J]. Materials Science and Engineering: A, 2008, 483/484: 533-536.

[6] KARTAVYKH A V, ASNIS E A, PISKUN N V,etal. Room-temperature tensile properties of float-zone processed β-stabilized γ-TiAl(Nb,Cr,Zr) intermetallic [J]. Materials Letters, 2017,188: 88-91.

[7] 于慧臣, 董成利, 焦泽辉, 等. 一种TiAl合金的高温蠕变和疲劳行为及其寿命预测方法[J].金属学报, 2013, 49(11): 1311-1317.

(YU H C, DONG C L, JIAO Z H,etal. High temperature creep and fatigue behavior and life prediction method of a TiAl alloy [J]. Acta Metallurgica Sinica, 2013, 49(11): 1311-1317.)

[8] 万文娟, 韩伟, 张继. TiAl合金高周疲劳行为的基本特征[J].材料导报, 2014, 8(12): 8-11.

(WANG W J, HAN W, ZHANG J. High-cycle fatigue behavior characteristics of TiAl alloys [J]. Materials Review, 2014, 8(12): 8-11.)

[9] YU L, SONG X P, ZHANG M,etal. Effect of stress ratio on fatigue lifetime of high Nb containing TiAl alloy at elevated temperature [J]. Materials & Design, 2015, 84: 378-384.

[10] TIAN S G, LV X X, YU H C,etal. Creep behavior and deformation feature of TiAl-Nb alloy with various states at high temperature [J]. Materials Science and Engineering: A, 2016, 651: 490-498.

[11] ZHANG M, SONG X P, YU L,etal. In situ observation of fatigue crack initiation and propagation behavior of a high-Nb TiAl alloy at 750°C [J]. Materials Science and Engineering: A, 2015, 622: 30-36.

[12] WU Z, HU R, ZHANG T B,etal. Microstructure determined fracture behavior of a high Nb containing TiAl alloy [J]. Materials Science and Engineering: A, 2016, 666: 297-304.

[13] 魏大盛, 杨晓光, 王延荣, 等. 保载条件下FGH95材料的疲劳特性及寿命建模[J]. 航空动力学报, 2007, 22: 425-430.

(WEI D S, YANG X G, WANG Y R,etal. Fatigue characteristics of FGH95 PM superalloy under dwell condition and modeling for life prediction[J]. Journal of Aerospace Power, 2007, 22: 425-430.)

[14] ASTM E606 Standard practice for strain-controlled fatigue testing[S]. West Conshohocken: ASTM, 2005.

[15] MANSON S S. A complex subject some simple approximations[J]. Journal of Experiment Mechanics, 1965,5(7): 193-226.

[16] COFFIN L F Jr. A study of the effect of cyclic thermal stresses on a ductile metal[M]. New York: Knolls Atomic Power Laboratory, 1953.

[17] MORROW J D. Cyclic plastic strain energy and fatigue of metals[R]. West Conshohocken: ASTM STP 378, 1965.

Abstract: Total strain range controlled low cycle fatigue (LCF) experiments were conducted at 750 ℃ to investigate the effects of the duplex and fully lamellar microstructure on fatigue behavior and life of a TiAl alloy, and the total strain range-life equation was employed to predict LCF life of the alloy. The results show that the mean stress produced at hysteresis loop of TiAl alloy with DP is less that of TiAl alloy with FL at the same temperature and applied strain. The total strain range-life equation is able to predict the fatigue life of the alloy, and the predicted life is located between ±2 scatter band of the experimental life. In addition, the fatigue source of TiAl alloy with DP is located near center of the specimen while that of TiAl alloy with FL is located on subsurface of the specimen, and the failure mechanisms are obviously different between the two types of the TiAl alloy.

Keywords: TiAl alloy;low cycle fatigue (LCF);life prediction;hysteresis loop;failure mechanism

(责任编辑:张 峥)

HighTemperatureLowCycleFatiguePropertiesandFailureMechanismofaTiAlAlloy

DONG Chengli1, YU Huichen1, JIAO Zehui1, KONG Fantao2, CHEN Yuyong2

(1.Aviation Key Laboratory of Science and Technology on Materials Testing and Evaluation, AECC Beijing Institute of Aeronautical Materials, Beijing 100095, China; 2.Beijing Key Laboratory of Aeronautical Materials Testing and Evaluation, Beijing 100095, China; 3.Aviation Key Laboratory of Science and Technology on Materials Testing and Evaluation, Beijing 100095, China;4.School of Materials Science and Engineering, Harbin Institute of Technology, Harbin 150001,China)

10.11868/j.issn.1005-5053.2017.000075

TG 146.2+1

A

1005-5053(2017)05-0077-07

国家自然科学基金-青年基金(51401195);国家973计划课题(2011CB605501);航空基金(2013ZF21014)

董成利(1982—),男,博士,高级工程师,主要从事航空发动机高温结构材料及部件强度、寿命评估与有限元数值仿真研究,(E-mail)dcldong@buaa.edu.cn。

2017-05-15;

2017-06-20