阳极炉烟气洁净化治理技术应用实践

2017-10-14唐照勇瞿尚君邵志超叶新军

唐照勇, 瞿尚君, 邵志超, 叶新军, 秦 茜

(金川集团股份有限公司化工厂, 甘肃金昌 737100)

设备与自动化

阳极炉烟气洁净化治理技术应用实践

唐照勇, 瞿尚君, 邵志超, 叶新军, 秦 茜

(金川集团股份有限公司化工厂, 甘肃金昌 737100)

主要介绍了钠碱法脱硫工艺成功应用于阳极炉烟气的洁净化治理。创新性的应用了集成式脱硫塔,将烟气净化、降温、吸收集成于一台脱硫塔,在后端设置尾气吸收塔作为保安塔,系统脱硫效率能够保证在96%以上,在运行过程中应用了双介质脱硫工艺,使无水亚硫酸钠生产过程中废液得到充分的利用,通过强制串液的方式将尾气吸收塔液碱二次循环使用,年可节约新水消耗20 kt,减少液碱消耗400 t,同时研究了Na2SO4结晶的临界控制点,通过降低吸收液Na2SO4过饱和度、控制吸收pH值、控制循环液温度、优化碱液浓度等方式,减少了吸收过程中结晶现象。

阳极炉 烟气脱硫 集成式脱硫塔 钠碱法 结晶

Abstract: Desulphurization process by sodium alkali method successfully applied to the anode furnace flue gas clean treatment is described. The flue gas purification, cooling, absorption were integrated in a desulphurization tower, becoming an integrated desulphurization tower innovatively. Tail gas absorber set in the back as a security tower, and the desulphurization efficiency of system can be guaranteed more than 96%. In the course of the operation, a dual-media desulphurization process was used to make sure the waste liquid in the Na2SO3production process fully utilized. The way of forcing cross-acid made the liquid alkali secondary cycle, saving the new water consumption of 20 kt and reduce alkali consumption of 400 t per year. The critical control point of Na2SO4crystallization is investigated. By reducing the supersaturation of Na2SO4absorbing liquid, controlling the pH value, controlling the temperature of the circulating liquid, optimizing the alkali concentration, crystallization in absorption process was reduced.

Keywords: anode furnace; flue gas desulphurization; integrated desulphurization tower; sodium alkali method; crystallization

阳极炉是火法精炼过程中的重要工序,主要作用是通过氧化、还原反应将吹炼过程中产生的粗铜(质量分数98.0%~99.3%)进一步除杂和精炼,在生产过程中使用重油作为燃料,煤基固体作为还原剂。其烟气主要具有以下特点:① 烟气浓度不稳定,SO2体积分数在0.01%~0.3%;② 系统无收尘设施,烟气含尘质量浓度最高达2 g/m3(正常冶炼烟气含尘质量浓度为0.2 g/m3);③ 阳极炉不同作业周期烟气气量、温度、烟气浓度、含尘量等参数均存在较大波动。

1 脱硫工艺的选择

针对阳极炉烟气特点,通过运行成本和各类技术经济指标的对比,最终选用了钠碱法脱硫工艺,选择钠碱法脱硫吸收工艺有以下的主要优势:

1) 工艺路线成熟可靠、流程短、初次投资费用低,操作简便。

2) 公司内部生产氢氧化钠,可以满足脱硫剂的需求,减少外购脱硫剂环节。

3) 由于阳极炉烟气条件的不稳定性,在不同的生产周期烟气条件变化明显,而钠碱法可以根据不同的烟气条件对运行负荷进行调整,具有较强的适应性和可控性。

4) 可充分利用现有亚硫酸钠生产过程中产生的部分碱性水作为系统的补水,减少新水消耗和碱耗,运行成本低。

2 工艺流程及配置

来自阳极炉的烟气首先进入集成式脱硫塔,在塔内与碱性洗涤液逆向接触,完成烟气的净化、洗涤和吸收。净化后烟气进入电除雾器除去大颗粒液滴和部分尘粒,通过风机正压输送至尾气吸收塔,对烟气中剩余的二氧化硫进一步吸收。达标后尾气通过吸收塔顶部烟囱排放。碱性介质储罐定期向集成式脱硫塔补充碱性水,保证净化和吸收效率,部分吸收饱和的废液定期排放至废水处理管网。尾气吸收塔作为烟气达标排放的保障,通过强制循环方式将pH值有所下降的碱液输送至集成式脱硫塔循环使用,而尾气吸收塔液位的下降由对应的碱液储罐自动进行补充。阳极炉烟气净化吸收工艺流程见图1。

图1 阳极炉烟气净化吸收工艺流程

3 关键技术应用

3.1 集成式脱硫塔

传统净化吸收系统设置3台塔,即洗涤塔、冷却塔和吸收塔,对处理烟气进行洗涤、降温和吸收,而根据阳极炉烟气温度低、二氧化硫浓度低的特点,创新性的将净化、降温、吸收功能集成于一台脱硫塔,精简了工艺流程,减少了设备数量,降低了运行费用。实际运行过程中,烟气与集成式脱硫塔逆喷管段高速喷出的碱性循环液逆向接触,由于两者均有相应的压力,因此在接触面上形成一个湍动层,实现气液的充分接触和传质,烟气的净化洗涤、降温和吸收主要在此区域内完成。集成式脱硫塔通过pH值控制吸收终点,最终饱和吸收液定期排废水处理系统,塔内液位下降由对应的碱性介质储罐进行补充,同时在脱硫塔顶层设置相应的喷淋和捕沫装置,实现气液分离的功能。

3.2 双介质循环吸收技术

在吸收过程中采用两种不同的吸收介质,即碱性水和低浓度液碱。碱性水来自于无水亚硫酸钠生产过程。无水亚硫酸钠生产采用蒸发结晶,在蒸发过程的一个周期内,由于物料粘度增加,需要定期进行洗效,即在效体内部加入新水,采用正常循环的方式将附着在内壁的物料进行清洗。随着洗效次数的增加,产生大量的洗效水,其中含有亚硫酸钠、硫酸钠、氯化钠等成分,pH值维持在10以上,可作为天然的脱硫剂对烟气进行吸收。对碱性水进行随机取样分析,其成分统计见表1。

表1 碱性水主要成份分析表 g/L

经过初步统计,无水亚硫酸钠生产过程中每月可产生洗效水约1 500 m3,可全部用于集成式脱硫塔进行脱硫,不但降低的碱耗,同时减少了新水使用量和废水排放量。

根据烟气浓度低和波动大的特性,在炉窑保温或低负荷作业时,在集成式脱硫塔内全部采用碱性水,即能够满足烟气脱硫的要求。在正常生产过程中,为确保两级吸收的效率,在集成式脱硫塔内补入少量尾气吸收塔内pH值略有降低的的碱液,从而提高两级吸收整体的脱硫效率。通过以上两种吸收介质根据炉窑生产负荷可以进行及时切换,在减少液碱和新水消耗的同时,保证了尾气达标排放。

3.3 逆流串联脱硫吸收过程自动化控制

传统净化系统串液方式通过两塔之间的平衡管实现,串液具有连续性,且两塔的液位相互影响。而在该脱硫工艺中,集成式脱硫塔和尾气吸收塔是两个相对独立的过程,因此采用强制串液的方式。从图1中可以看出,碱性介质储罐和碱液储罐底部均设有自动阀门,与集成式脱硫塔和尾气吸收塔液位联锁,当两塔液位下降至设定液位时,自动阀门联锁开启自动进料;当液位达到设定高限时,阀门联锁关闭。同时在尾气吸收塔循环泵出口设置强制串液阀,定期将pH下降的碱液输送至集成式脱硫循环使用,提高了吸收剂的使用效率,通过串液方式可以对尾气吸收塔吸收时间过长造成结晶问题有所改善。采用以上工艺后,实现了自动化程度高,操作速度快的特点,极大地减轻了职工劳动强度。

3.4 旋流扰动防沉降技术

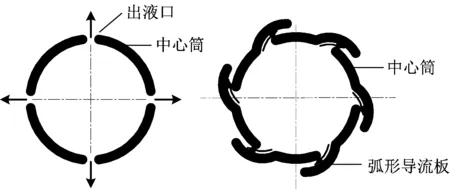

由于冶炼烟气的复杂的特性,烟气中含尘量极不稳定,烟气在洗涤过程中,随着循环液循环次数的逐渐增加,大部分洗涤的烟尘进入沉降槽进行沉降,但少量悬浮状态的颗粒物随中心筒进入循环槽底部,在运行过程中发现。随着时间的增加,循环槽底部积泥较为严重,每次检修过程中清理难度较大,严重时会堵塞入口的部分管道。改造前后中心筒进液方式见图2。

改造前 改造后

传统的中心筒主要依靠底部四个拱形开孔进行进液,循环液通过自身的重力由中心筒底部向四个方向流动,在此过程中中心筒的周围四个方向以外的区域形成死区,随着吸收时间的增加,必然会导致塔内沉降。

根据离心沉降的机理,如果循环液在底部形成离心的旋转状态,循环液将不会沉积,根据塔内中心管的特性,改变了原有的重力自然沉降方式,在中心筒底部设计了旋转导流装置,使循环液的流向发生改变,塔内形成涡流状态。集成式脱硫塔创新性的在中心筒底部加装弧形导流板,使循环液的流动方向发生改变,在离心力的作用下沿中心筒切线方向向外旋转,在重力的作用下,循环液在循环槽底部形成的涡流状态,避免的循环液中悬浮颗粒的沉积,在循环过程中,底部积泥始终处于流动状态,因此塔内悬浮颗粒不会沉积在底部。

4 运行过程控制

4.1 循环液pH控制

吸收过程主要对循环液pH值进行即时监控,将饱和的吸收液定期的排除塔外,同时保证尾气吸收塔内pH值始终保持在8.0以上,确保能够应对瞬时浓度高峰值,使尾气能够达标排放。集成式脱硫塔与尾气吸收塔内pH值变化趋势见图3。

图3 集成式脱硫塔与尾气吸收塔内pH值变化趋势

从图3可见:脱硫塔内循环液pH值随时间变化整体呈下降趋势,并且与炉窑作业周期具有对应关系,而尾气吸收塔pH至基本能够保持在一个相对平稳的范围,从而进一步验证了烟气脱硫过程主要是在集成式脱硫塔内完成。在吸收过程中,将集成式脱硫塔内pH值控制在5.0~6.0,当尾气吸收塔pH值下降至8.0左右时,将此部分碱液输送至前端脱硫塔继续使用,同时为尾气吸收塔补充新鲜碱液,从而保证系统能够承受二氧化硫峰值,使尾气实现全时段达标。

4.2 运行负荷与阳极炉生产过程匹配化运行

正常生产过程中,阳极炉在不同的作业时段内烟气量波动较大,因此脱硫系统内风机负荷根据不同的作业周期进行及时调整,并将操作模式进行固化,从而保证风机处于高效、节能的运行负荷。

4.3 减少吸收过程结晶

结晶过程是一个复杂的传质、传热过程,其推动力主要来自于结晶体系在热力学上的非平衡特性,与循环液温度、金属催化作用、杂质含量、pH值等具有密切的关系。经过分析和实际运行中指标控制,在源头控制液碱中NaCl杂质的含量,避免杂质促进晶核形成,通过查阅资料,硫酸钠溶解度的拐点温度为34 ℃,当温度低于34 ℃时,溶解度随温度的升高而变大;当继续升温高于34 ℃时,溶解度呈缓慢下降趋势。实际运行过程中,由于阳极炉烟气温度低,实现了系统温度的自平衡,在一定程度上减缓了硫酸钠的结晶,同时由于在吸收过程中定期将吸收饱和溶液排除系统外,从而降低了循环液中硫酸钠的过饱和度,从而减少了结晶现象。

5 效果效益分析

5.1 环保效益

阳极炉烟气洁净化治理技术的成功应用,实现了烟气的达标治理,使无水亚钠生产过程中碱性废液得到充分资源化利用,集成式脱硫塔脱硫效率能够保证在96%以上,每年可减排二氧化硫约1 900 t。集成式脱硫塔运行数据见表2。

表2 集成式脱硫塔运行数据

5.2 经济效益

采用双介质循环吸收工艺后,年可节约碱耗约400 t,按照目前液碱价格1 700元/t计算,年可节约费用68万元。年减少新水消耗20 kt,按照新水价格3元/t计算,每年可节约费用6万元,经济效益可观。

6 结语

阳极炉烟气洁净化治理方式成功应用于铜冶炼系统低浓度烟气的治理,实现烟气达标排放,通过技术创新使运行成本得到明显降低,实现了环保达标和经济效益双赢。

[1] 曾桂生,李慧,王贤勇.无水硫酸钠结晶热力学及介稳区宽度研究[J]. 南昌航空大学学报(自然科学版),2012,26(4):66-70.

[2] 鄂加强,梅炽,时张明,等.铜精炼阳极炉还原过程炉膛烟气温度动态模型[J]. 材料与冶金学报,2004,3(1):25-29.

[3] 产文兵,万皓,宋桂东,等. 钠碱法烟气脱硫工艺技术[J]. 上海大学学报(自然科学版),2013,19(5):474-478.

[4] 冯拥军. 硫酸尾气碱性废水脱硫的研究与实践[J]. 硫酸工业,2013(3):45-47.

Applicationpracticeofcleangastreatmenttechnologyforanodefurnace

TANGZhaoyong,ZHAIShangjun,SHAOZhichao,YEXinjun,QINQian

(Chemical plant, Jinchuan Group Co., Ltd., Jinchang, Gansu, 737100, China)

TQ111.16

B

1002-1507(2017)08-0055-04

2017-06-17。

唐照勇,男,金川集团股份有限公司化工厂化工工程师,现从事低浓度烟气脱硫工作。电话:0935-8828378;E-mail:tangzhaoyong@jnmc.com。