浅析氨法脱硫尾气硫酸雾的去除

2017-10-14陈银根王晓颜

张 健, 刘 群, 陈银根, 王晓颜

(铜陵市华兴化工有限公司, 安徽铜陵 244000)

浅析氨法脱硫尾气硫酸雾的去除

张 健, 刘 群, 陈银根, 王晓颜*

(铜陵市华兴化工有限公司, 安徽铜陵 244000)

氨法脱硫尾气深度治理主要是去除尾气中的硫酸雾。其主要工艺为从超重力器排出尾气进入氨法填料吸收塔进行充分吸收,再经新型除沫器,除沫除去细小雾沫,最后再进入电除雾器除去气溶胶。治理后排放气体中SO2、硫酸雾质量浓度能够达到环保标准。

硫酸生产 硫酸雾 尾气 深度治理 电除雾器

Abstract: Treating the exhaust deeply by ammonia desulphurization is to remove sulphuric acid mist in the exhaust. Its main process is that the exhaust which comes from the high gravity reactor go into the ammonia-packed tower for full absorption,then into the new type demister, to remove mist,at last get into electrostatic demister to remove the aerosols. With SO2treated in tail gas, sulphuric acid mist concentration meet the environmental standards.

Keywords: sulphur dioxide; sulphuric acid mist; tail gas; deep treatment; electrostatic demister

铜陵市华兴化工有限公司现有3套200 kt/a硫铁矿制酸装置,采用氨法脱硫去除尾气中SO2气体和硫酸雾。虽然排放气体中SO2气体达到国家排放标准,但硫酸雾明显超标。按HJ 544—2016《固定污染源废气 硫酸雾的测定 离子色谱法》规定,排放气体中硫酸雾质量浓度需低于30 mg/m3,国内硫酸生产厂家难以达到。因为离子色谱法是吸收所有的硫酸根离子,然后折算成硫酸雾,并不是实际的硫酸雾,为此必须对尾气进行深度治理。该公司在三套系统中选二系统进行试验,拟试验成功后在一、三系统推广。该装置于2016年9月打桩、2016年12月投入使用。经过2多月的试运行,排放气体中硫酸雾能达到HJ 544—2016《固定污染源废气 硫酸雾的测定 离子色谱法》的规定。现将该装置运行特点介绍如下,以飨同行。

1 原尾气脱硫工艺

尾气从二吸塔出口进入超重力设备。来自循环槽的吸收液由泵输送,调节流量后由超重力设备上部的液体分布器喷洒在填料表面。气体和液体在腔体及填料表面逆流接触并发生反应,液体由转子内缘沿填料向外缘流动,并被甩到外壳汇集后经超重力设备下部的液体出口管排入循环槽,气体经过填料后由气体出口管排出,完成SO2的吸收过程。氨水补充到循环槽中。

进超重力设备气量为80 000 m3/h,氨水质量分数20%,进气中SO2质量浓度5 g/m3,离开系统的气体SO2质量浓度400 mg/m3。循环吸收液流量:单台超重力设备的循环液流量200~250 m3/h,根据现场SO2浓度不同,可有所降低。转子转速为200 r/min。控制循环液密度在1.15 g/cm3左右,碱度为1~2 mol/L。

2 原脱硫工艺性能

未进行深度治理前,排放气体中SO2基本能达标,但硫酸雾超标严重,排放质量浓度约为200 mg/m3。

该公司曾做过内部工艺调整试验,将尾气吸收循环母液pH值降低到6.0时,酸雾问题有着明显的好转,但SO2排放浓度易超标。经咨询探讨分析后,认为出现这样的情况主要是两方面原因造成:①现有超重力脱硫工艺,尾气中气相SO2与循环吸收母液中液相氨、亚硫酸铵反应时间短,造成脱硫效率低,需加大氨水用量达到脱硫目的;②循环吸收母液中氨水用量增加,导致气相中游离氨含量过高,与尾气中的气相水和SO2反应,生成了气固相亚硫酸铵,也就是通称的“气溶胶”,随着尾气一起排出,并且过量的气相游离氨一并被带出,形成氨逃逸。为此必须在后续工序中进行尾气深度治理。

3 尾气深度治理项目

氨法脱硫的吸收、氧化反应方程式如下:

SO2+NH3+H2O→NH4HSO3

(1)

SO2+2NH3+H2O→(NH4)2SO3

(2)

(NH4)2SO3+SO2+H2O→2NH4HSO3

(3)

NH4HSO3+NH3+H2O→ (NH4)2SO3·H2O

(4)

氨液吸收SO2属酸碱中和反应,反应速度较快,吸收比较彻底。一般氨液pH值控制在5~6时,单级SO2吸收效率可达到92%以上,在硫酸尾气治理方面是比较成熟的方法。生成亚硫酸铵或硫酸铵可以进一步衍生应用,回收利用。

该项目第一级采用超重力吸收法,设备体积小,作用率高,是比较理想的吸收工艺;但在SO2浓度较高时,很难适应目前GB26132—2010《硫酸工业污染物排放标准》排放要求。其主要存在吸收液浓度高,氧化速度慢、NH3气分压较大、逃逸多、夹带微细颗粒雾多,含盐度高;湿尾气从烟囱排出后,难以迅速扩散,形成“白羽”,感观效果差,盐及其颗粒物都存在超标现象。深度治理工艺方案为:从超重力器排出尾气进入氨法填料吸收塔(φ4 000 mm,优质FRP结构,耐腐蚀、强度高,使用寿命长),铵盐循环吸收液质量浓度控制小于或等于200 g/L,pH值控制在5~6,进行深度吸收;塔内装填PP材质“S”型规整填料(2 m),通气速度高,气体阻力小,气液充分接触,吸收效率高。烟气中SO2吸收达标后,经新型除沫器一次除沫;为进一步提高除雾沫效果,定期利用脱硫补水,对其进行冲洗,确保除沫器清洁。

经二次初级除雾的烟气,仍夹带少量细雾颗粒,细雾中溶有铵盐,需要进一步去除,需采用CF型高速湿式电除雾(尘)器,通气流速小于或等于2.0 m/s,可有效收集细雾颗粒,并实现排放气体稳定达标。

4 尾气深度治理设备简介

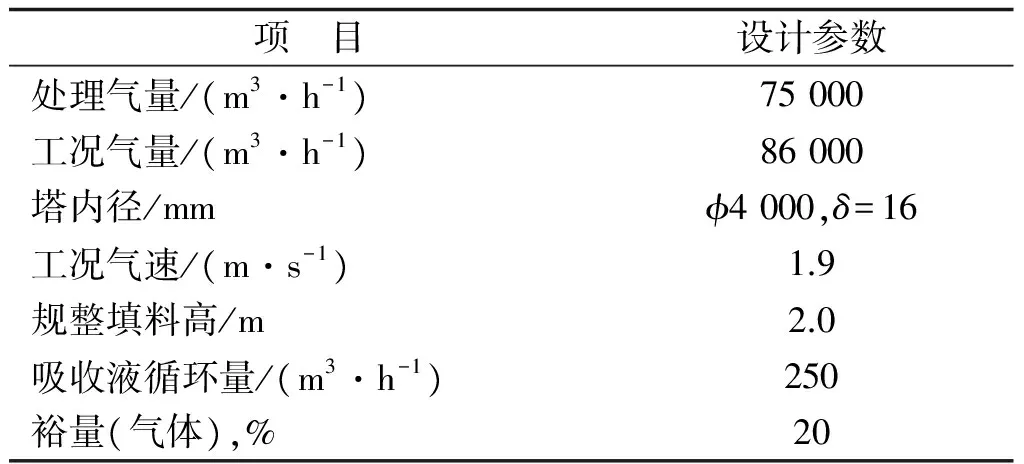

经多方调研,该公司决定由双盾环境科技有限公司完成该项目工程总承包,并保证指标排放气体SO2质量浓度小于200 mg/m3,硫酸雾小于30 mg/m3。其主要设计参数见表1,2。

表1 氨法尾气脱硫塔深度治理主要设计参数

表2 尾气脱硫深度治理电除雾器主要设计参数

4.1 脱硫塔

脱硫塔由φ4 000 mm×11 000 mm FRP制成,内置填料高2 m,喷头16只及波160除沫装置等组成。脱硫塔脱硫工艺流程见图1。

图1 脱硫塔脱硫工艺流程

4.2 电除雾器

1) 上壳体:上壳体外壳为四边形,片体间采用螺栓连接,连接缝用CFRP积层密封。上壳体内部设置间断喷淋系统并设有1个人孔,2个视镜孔。

2) 阳极:湿式电除雾器阳极是对边为330 mm的正六边形管,高度为4.5 m。采用一次性整体成型技术。阳极采用的材料是高性能导电玻璃钢材料。此材料是以高分子材料为粘合剂、纤维及其制品作为增强材料、高碳纤维为导电功能材料而合成的复合材料。导电玻璃钢材料具有质量小、强度高、导电性能优异(该材料具有与金属相似的高导电性)等特点。同时还具有耐化学腐蚀、耐高温,易制作,不变形,阻燃性能好,使用寿命长等特点。导电玻璃钢材料具有比金属材料更好的耐腐蚀、稳定性能。

3) 中壳体:中壳体外壳为四边形,分为二片制作,片体采用螺栓连接,连接缝用CFRP积层。中壳体内部设置二层气体整流板,以改善气体分布状况,使气体分布均匀后进入集尘极室,提高了整体除尘效率。中壳体设有1个人孔,2个视镜孔。

4) 下壳体:下壳体外壳为四边形,为整体制作,与中壳体连接,连接缝用CFRP积层。下壳体内部设置气体导流板,使烟气均匀进入中壳体。下壳体设有人孔1个。

5) 绝缘子室:绝缘子室采用清扫风+绝缘碍子形式,使绝缘性更好,故障率更低。

6) 阴极系统:阴极系统由上部框架、下部框架、阴极线、上下框架连接吊杆、重锤等组成。①上部框架:上部框架由大、小梁组成,大小梁采用复合材质,既保证梁的刚度,又满足导电要求;②下部框架:下

部框架材质为CFRP,下部框架上设有重锤固定孔;③阴极线是湿式电除雾器中又一关键部件,阴极线的放电性能会直接影响到湿式电除雾器的除尘、除雾性能。阴极线采用2205材质极线;此结构形式的极线保证在湿式电除雾器以较高的流速经过阴极系统时,不仅具有高效的除尘、除雾效率,还能保证不会产生反电晕现象。

5 深度治理结果

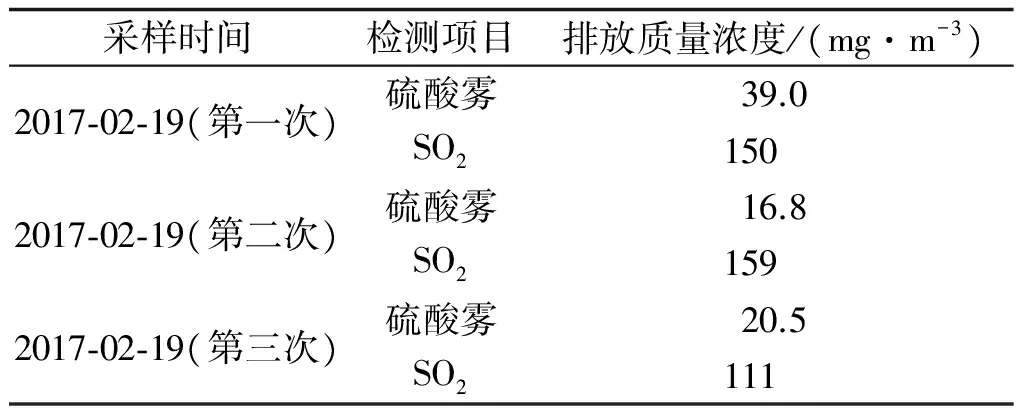

采用离子色谱法对排放气体测定,经第三方检测,结果见表3。

表3 进行深度治理后排放气体SO2、硫酸雾浓度

因系统调试不完善,所以第一次检测仍出现少量超标现象。后经过调整,进行了两次检测,均能达标排放。

6 结语

通过铜陵市华兴化工有限公司的实际检验,认为采用该方法深度治理尾气切实可行,能够达到环保要求,是一种值得在全行业推广的技术。

Analysisontreatingtheexhaustdeeplybyammoniadesulphurization

ZHANGJian,LIUQun,CHENYingen,WANGXiaoyan

(Huaxing Chemical Industry Corporation, Tongling, Anhui 244000, China)

TQ111.16

B

1002-1507(2017)08-0041-03

2017-05-30。

张健,男,铜陵市华兴化工有限公司高级工程师,现从事硫酸生产管理工作。电话:0562-3802196。

*通讯作者: 王晓颜。E-mail: 273153783@qq.com。