潜水泵缩比模型的相似性验证与内部流场分析

2017-10-14施卫东陆伟刚

施卫东,杨 阳,周 岭,陆伟刚,潘 波

潜水泵缩比模型的相似性验证与内部流场分析

施卫东1,杨 阳1,周 岭1,陆伟刚1,潘 波2

(1. 江苏大学国家水泵及系统工程技术研究中心,镇江212013;2. 山东星源矿山设备集团有限公司,济宁272300)

相似换算设计法是离心泵设计中最常用的方法之一。为了验证缩比模型的相似性,该文选取一典型井用潜水泵作为模型泵,基于缩比模型换算法获得设计泵,借助数值模拟与性能试验的方法,研究设计泵与模型泵的相似性,并分析两者内部流场的差异与规律。采用Ansys CFX软件分别对设计泵和模型泵进行数值模拟,以两级泵模型建立计算域,划分结构化网格,基于标准-湍流模型和标准壁面函数进行多工况数值模拟,分别对设计泵和模型泵进行了性能预测,并对预测结果进行了对比分析。结果表明:较于模型泵,设计泵的最大功率点向大流量工况偏移,且最大功率与额定功率的比值有所上升,但其仍具有较好的无过载特性。模型泵数值预测与试验结果的对比表明,在额定流量下,数值模拟预测的扬程低于试验结果0.79%,功率低于试验值5.2%,效率高于试验值2.78%,且两者随流量变化的趋势基本一致,说明该文的数值计算结果具有一定的准确性。缩比模型在0.4~1.6倍额定流量工况范围内,扬程、效率和功率随流量变化趋势基本一致,设计泵与模型泵满足相似换算准则,模型等比例缩放法能够满足深井离心泵的水力设计要求。

井用泵;数值模拟;缩比规则;相似换算;试验;水力损失

0 引 言

井用潜水泵是抽取深井地下水的主要设备,广泛应用于水利、石油输送,农业灌溉,工厂给水,工业生产等领域[1-2]。随着地下水水位逐渐降低,广大用户对井用潜水泵的需求也越来越大,其运行工况也越来越宽泛。离心泵的传统设计方法主要有速度系数法和相似换算法[3-4]。其中,相似换算法能利用已有的、设计成功的优秀水力模型进行直接换算,大大缩短了新产品的开发周期,提高了水力设计的可靠性和有效性,因此相似理论在泵的设计和试验中被广泛应用[5]。

相似换算法实质上是类比对应设计计算方法中的一种,利用同类事物间静止与动态的对应性,根据样机或模型的特征参数,运用相似理论与量纲齐次原理求得设计对象的有关参数[6]。在传统的相似换算过程中,用到的经验公式和经验系数比较多,不同的设计人员对不同的产品有不同的理解,往往会得到不同的设计结果。不仅如此,在水力参数的换算过程中,由于水力装置摩擦损失等因素不相等造成的效率差异,常常导致原型泵与模型泵的水力参数不相似[7]。为了修正相似换算过程中的效率差异,国内外的学者做了大量的研究[8-12]。

近年来,三维造型和流体仿真软件被广泛应用于泵的设计领域[13-18]。通过建模仿真对泵内部流场进行分析,不断改进泵设计过程中的缺陷,这是传统的设计方法所无法企及的[19-24]。本文通过三维建模和数值仿真预测,对比例缩放模型与原型的相似性加以验证,并对比其内部流动规律,以期为井用潜水泵的相似换算设计提供参考。

1 几何模型

1.1 几何模型换算

比转速是泵的相似判据,在泵的相似设计方法中,模型泵的比转速应该与设计泵的比转速相等或相近。设计泵的水力性能要求为:额定流量des=20 m3/h;单级扬程H= 20 m;转速=6 000 r/min。首先根据给定的参数按照式(1)计算设计泵的比转速n(根据单级扬程计算),并据此选择性能良好的模型泵。将数值代入式(1),设计泵的n为172.73。

因比转速相近,故选取150QJ36型井用潜水泵作为模型泵,其水力设计参数为:额定流量M=36m3/h;总扬程M=75 m;级数7级;转速M=2 850 r/min;比转速nM=175.8(根据单级扬程计算);泵壁内径为126 mm;泵效率M=72%;最大配套功率M=11 kW。模型泵叶轮的设计采用极大扬程设计法(也称极大直径设计法)[25],图1所示为模型泵主要过流部件的三维模型。

a. 叶轮俯视图 b. 叶轮正视图

a. Impeller top view b. Impeller front view

c. 导叶俯视图 d. 导叶正视图

在深井潜水泵的设计过程中,其泵体外径受到井径的限制,所以在对模型泵比例缩小时,应根据泵体外径确定两者之间的缩比系数为0.66。普通的相似换算法是根据2个模型额定工况点的性能参数来确定设计泵的尺寸,在这种换算过程中,仅考虑额定工况点的参数,并且需要进行多个尺寸系数的选择[26],这会导致设计泵工况点的偏移。本文所用的相似法为模型直接等比例缩放法,对模型泵的三维模型直接进行比例缩小,设计泵的叶轮出口安放角、叶片出口角、叶片数均与模型泵相同,不会出现换算过程中的工况点偏移现象。假定模型泵和设计泵满足几何相似和动力相似,即两者的比转速和效率相等,可认为在相似工况下运行时,两者之间满足相似换算准则,则下列各式成立

式(2)~(4)为两模型的相似换算关系,其中下标M表示模型泵,下标D表示设计泵。式(2)~式(4)中:为泵的流量,m3/h;为泵的转速,r/min;2为泵的叶轮出口直径,m;为泵的扬程,m;为泵的轴功率,kW;为输送介质的密度;kg/m3。

1.2 效率修正模型

由于设计泵与模型泵的尺寸、转速相差较大,尺寸效应对泵水力性能的影响不能忽略。即在模型换算时应考虑水力效率对水力模型的影响。式(5)是设计泵与模型泵水力效率换算关系式。在相似换算过程中,可将模型泵的水力效率换算到设计泵。

本文将对设计泵和模型泵分别进行建模和数值计算,通过设计泵外特性的数值计算预估值和相似换算值的比对,来验证缩放模型是否满足相似换算准则。通过设计泵与模型泵主要过流部件的内流场分析对比,得到两个模型内流场的差异及其对泵性能的影响。最后,本文将通过样机性能试验和数值计算结果的对比,验证数值计算结果的准确性。

2 数值模拟方法

2.1 三维建模

本文采用UG8.5分别对模型泵及设计泵进行三维建模(包括进口段、叶轮、空间导叶、侧腔和出口段)及装配。在建模过程中,由于模型中重要过流部件叶轮和导叶的叶片部分均为扭曲结构,需通过“点→线→面→体”的顺序逐步构建实体模型,而对于进口段,则将其简化为圆柱管进口。研究表明[27-28],当级数≥2后,各级叶轮进口液体均为有旋流动,随着级数的增加,单级扬程和模型的效率波动较小,即其后各级的扬程和效率与第二级基本相同。综合考虑模拟的准确性和周期性,本文采用两级模型进行数值仿真。

2.2 网格划分

网格是数值计算过程中区域离散化的基础,网格的型式和密度,对数值模拟的准确性有着重要的影响。相比较于非结构化网格,结构化网格的生成速度快,质量好,数据结构简单。本文选用结构化网格对两组计算模型进行数值模拟,在ANSYS-ICEM中,通过块结构化网格生成方法,采用结构化网格来离散每一个子区域。在进行叶轮和导叶部分的网格划分时,先完成单个流道的网格划分,然后根据叶片数进行阵列,完成全部流道的网格划分,图2所示为叶轮和导叶的结构化网格。

a. 叶轮网格 b. 导叶网格

2.3 网格无关性分析

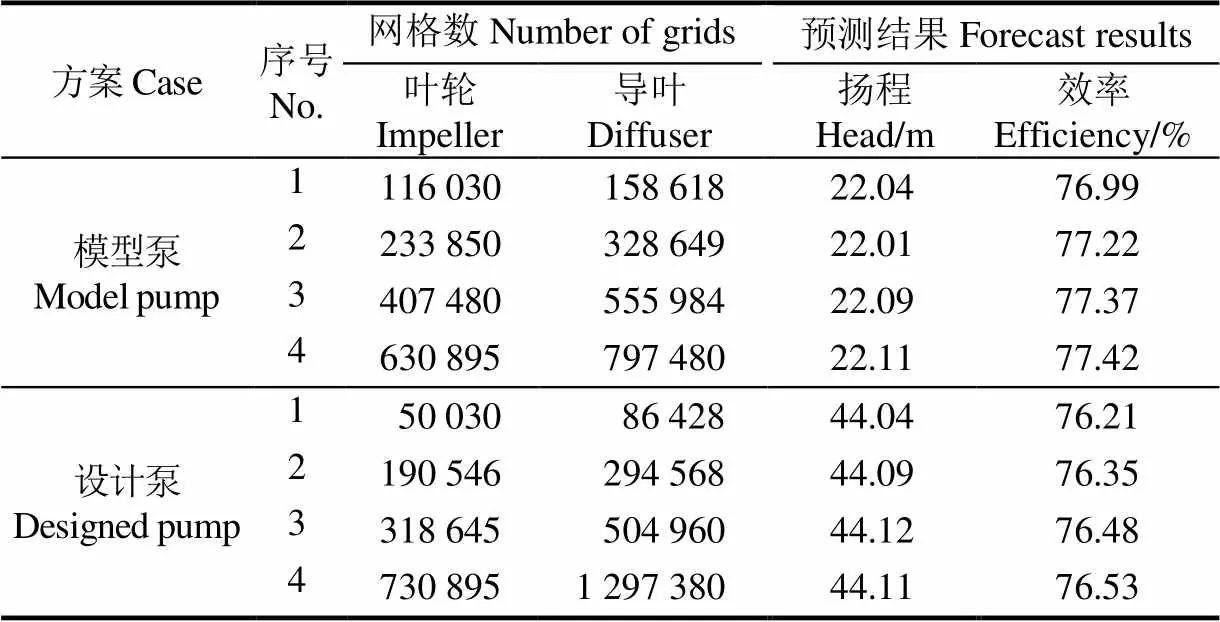

为了确定计算所用网格的网格数量与计算结果之间的无关性,本文对模型泵与设计泵分别划分4个方案的网格,通过控制网格的尺寸来改变各方案中网格的数量,表1给出了各方案中主要过流部件的网格数量以及通过数值计算预测的泵外特性能。可以看出,随着网格数目的增加,泵扬程、效率趋于稳定。对比两组方案中的方案3及方案4,网格数目对数值计算的预测结果已基本没有影响。考虑到计算机的配置,本文选用4组方案中的方案4的网格划分来进行后续的数值模拟工作。

表1 网格无关性分析

2.4 数值模拟

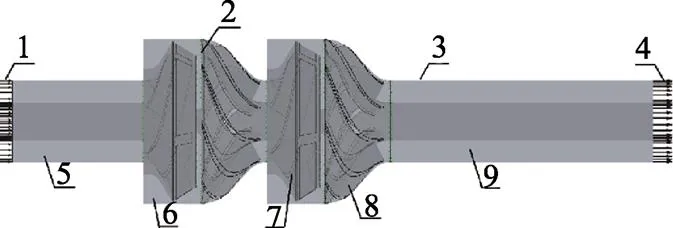

本文中的数值模拟在ANSYS-CFX 14.5中完成,选用标准-湍流模型,选择收敛精度为10-4来保证三维定常模拟的计算精度。壁面采用无滑移边界条件,标准壁面函数,不同的子域之间通过交界面连接,采用质量出流配合开放式进口(压力进口),初始压力设定为标准大气压。计算域模型及边界条件的位置和类型如图3所示。

1. 压力进口 2. 交界面 3. 无滑移界面 4. 质量出流 5. 进口段 6. 侧腔7. 叶轮 8. 导叶 9. 出口段

3 数值模拟结果

3.1 泵性能的预测结果

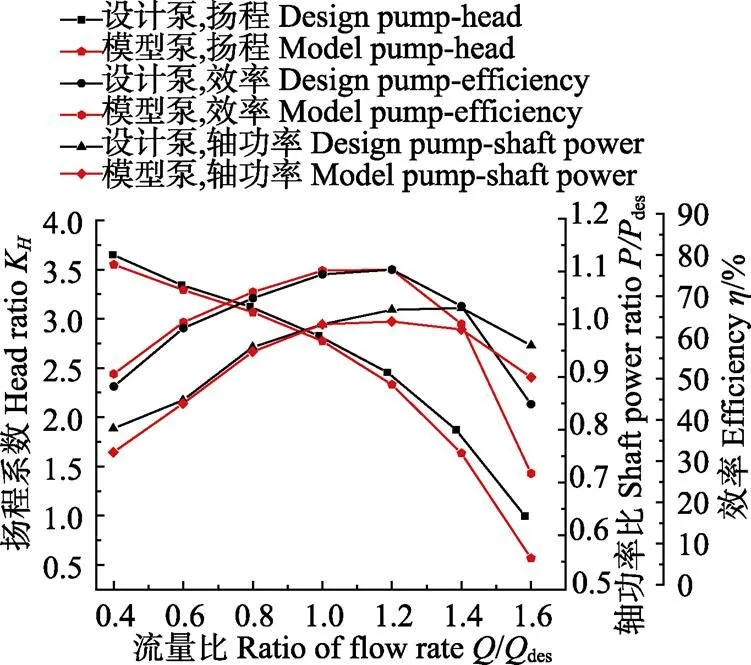

通过定常数值计算,分别得到0.4、0.6、0.8、1.0、1.2、1.4和1.6倍额定流量下的泵性能预测值。图4所示为设计泵和模型泵在7个流量工况下的扬程预估值。根据设计泵与模型泵的相似换算准则(式(2)~(5))将模型泵在各个工况点的流量和扬程参数换算到设计泵,如图4所示,在设计泵的0.4des~1.6des(设计泵的额定流量des=20 m3/h)工况范围内,其值与设计泵在性能预估值吻合良好,表明在0.4des~1.6des工况范围内设计泵与模型泵满足泵的相似换算准则,但2组数据在小流量工况和大流量工况下存在一定的差异。

为了更直观地对比设计泵与模型泵的外特性能,把通常的流量、扬程和功率进行无量纲化处理,通过定义一个扬程系数K将扬程量纲为一化。其中扬程系数的定义为

式中K为扬程系数;为非设计工况点扬程,m。

而流量与轴功率的处理方法则相对简单,以设计点工况的参数des和des处为系数1,非设计工况点与设计工况点参数之比/des与/des即为所求系数。

图5为这7个不同工况下泵的扬程系数、功率和效率的数值模拟预测结果。图5中可以看出,设计泵与模型泵扬程随流量的变化趋势基本一致。在小流量工况下(0.4des~0.6des),相较于模型泵,设计泵的无因次特性曲线略有上扬,这意味着在小流量工况下,由于转速较高,设计泵能够更好地满足扬程要求。而在大流量工况下(1.2des~1.6des),设计泵的无因次曲线下降速率明显低于模型泵,这意味着在大流量工况下,相较于自身的设计参数,设计泵仍可以满足较高的扬程需求。这也导致了在大流量工况下,其功率与设计点功率的比值更高。

注:Q为泵的不同流量工况,m3/h; Qdes为设计额定流量工况,m3/h,下同。

相较于模型泵,设计泵在各个工况点的轴功率更大,这是由于泵的轴功率随转速3次方变化[29],而设计泵的转速较于模型泵有较大提高;设计泵的最大功率点向大流量偏移,最大功率与设计点功率的比值也略有上升,但/des的值始终低于1.05,这说明设计泵仍具有较好的无过载性能。对比两泵的流量-效率曲线,可以发现,效率最大处都在1.2倍额定流量工况,在小流量工况下(0.4des~0.6des),设计泵的效率略低于模型泵,这也导致了设计泵的功率曲线在小流量工况下明显高于模型泵。而在大流量工况下(1.2des~1.6des),设计泵效率较于模型泵有较大提升,这也是设计泵在大流量工况点可以满足较高扬程要求的原因。

对于井用潜水泵,只有首级叶轮的进口为无旋转流动,而其后各级叶轮进口均为有旋转流动。所以第二级的模拟结果更加贴近于真实泵的运行工况。为了分析2个水力模型主要水力部件在不同工况下的性能表现,图6给出了2个模型在不同工况下第二级叶轮的效率和第二级导叶的损失比。导叶能量损失比为

式中为导叶损失比;1为导叶进口总压,Pa;2为导叶出口总压,Pa。

图6 叶轮效率和导叶能量损失比

Fig.6 Efficiency of impeller and energy loss ratio of diffuser

可以看出在小流量工况下(0.4des~0.8des),模型泵叶轮的水力效率高于设计泵,但在大流量工况下,设计泵叶轮的水力效率明显高于模型泵,模型泵的导叶损失比也高于设计泵,这与图5中的流量-效率曲线吻合。

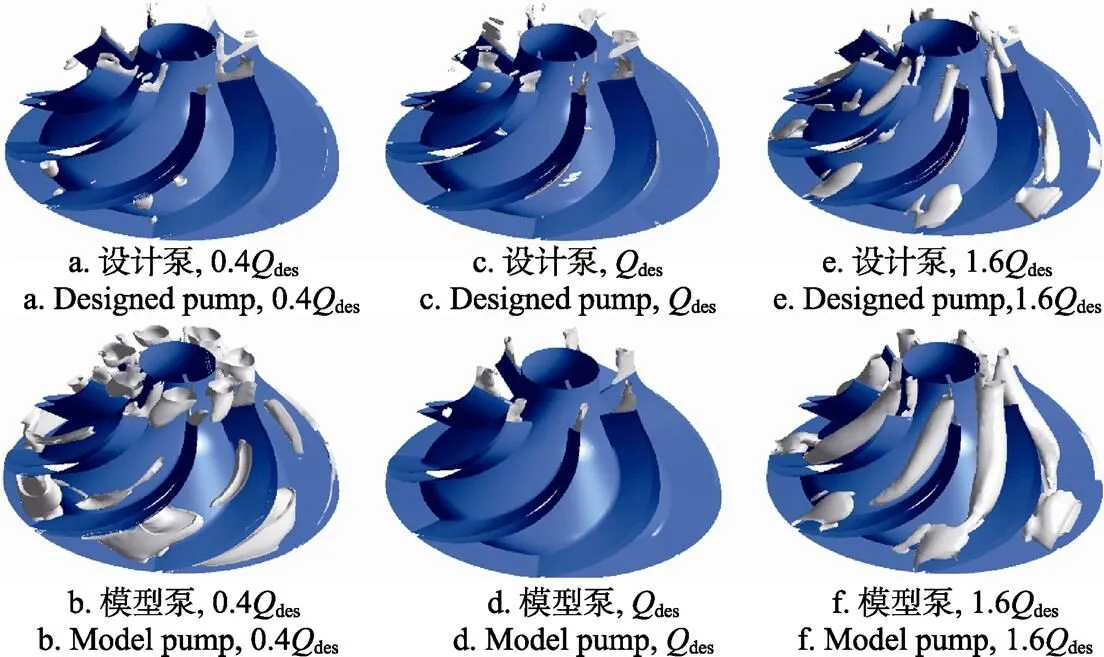

3.2 内流场分析

相似理论指出,2个流体力学相似必须同时满足几何相似、运动相似和动力相似。设计泵与模型泵的几何相似已经得到保证,而流体在泵内的流动规律则需要通过主要过流部件的内流场分析来获得。对2个模型的主要水力部件(叶轮和导叶)在小流量工况(0.4des)、额定流量工况(des)以及大流量工况(1.6des)下分别进行流动分析。图7所示分别为2个模型在不同流量工况下0.5倍叶片高度展开面的速度流线图。可以看出,在小流量工况下,两个模型叶片的背面均出现了明显的流动分离,有较强的漩涡,水力效率明显下降;在大流量工况下,2个模型叶片的进口背面均出现了较弱的流动分离现象,但模型泵的低流速区域更加明显;在额定流量附近,2个模型叶片的工作面均观察到了较为明显的低流速区域这会导致一定程度的流动分离,但流道内均未观测到漩涡。

图8所示对比了2个模型叶轮流道中截面的湍动能分布云图,湍动能越大,湍流耗散就越大。由图可以观测到,在小流量工况下,2个模型靠近叶片背面三分之一处的流道区域,存在较大的湍动能,这是由于叶片背面出现了流动分离而产生的漩涡。而在叶片工作面出口处也存在较大的湍动能,这是由于流体回流冲击叶片,引起了较大的能量损失;在额定工况点,设计泵的叶片流道内未观测到明显的高湍动能区域,但模型泵的叶片流道二分之一处出现了较高湍动能区域,这是由于工作面出现了液体的流动分离,导致一定的能量损失;在大流量工况下,2个模型流道内均无明显的高湍动能区域,但2个模型的叶片进口处均存在一定的较高湍动能区域,这表明液体能量在进口处有一定的冲击损失。

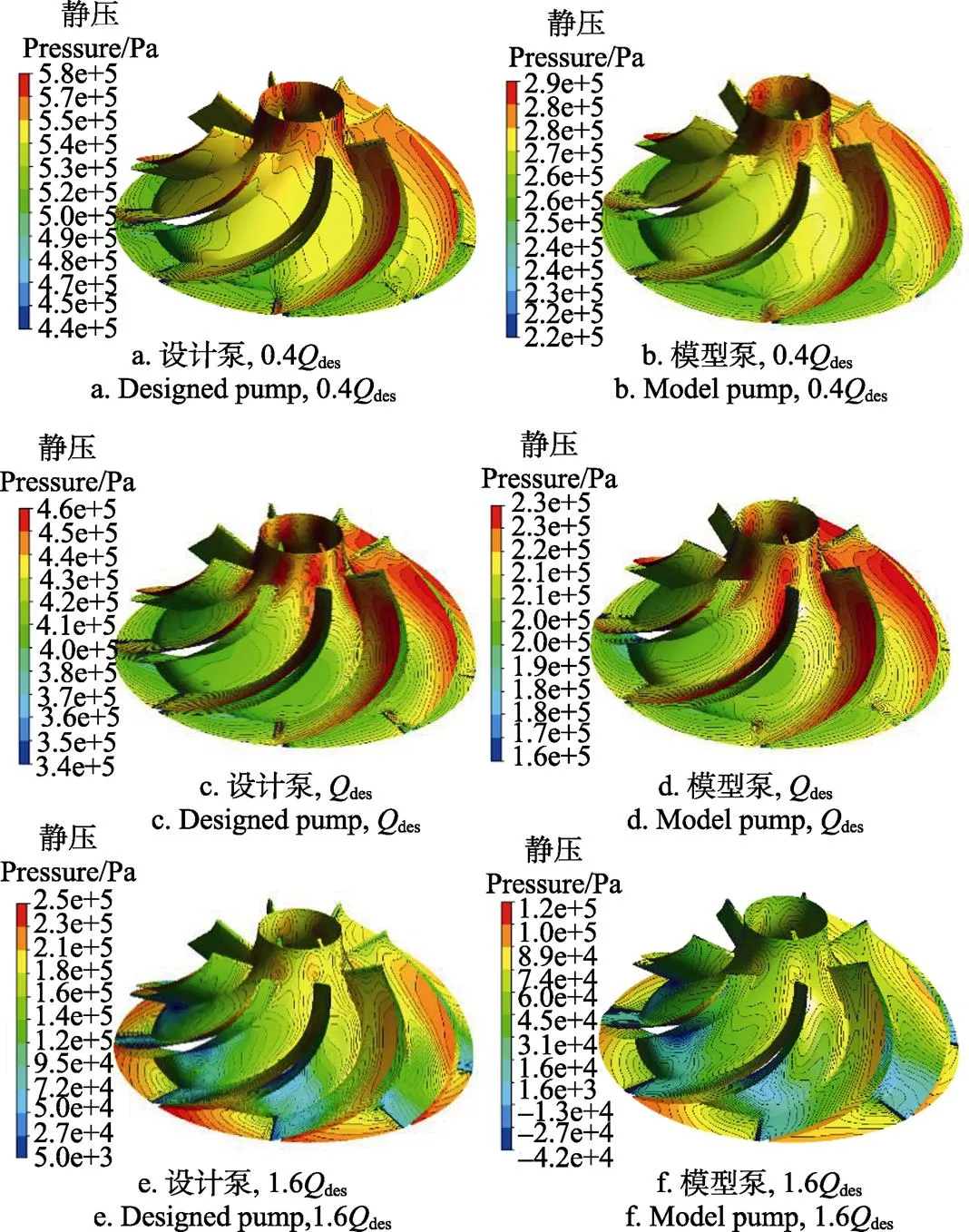

图9所示分别为2个模型在不同流量工况下的次级空间导叶的静压分布。在小流量工况下,2个模型的导叶进口处均存在低压区,且在叶片的工作面进口处存在较大的压力梯度。这是由于在偏离设计工况时,导叶叶片进口安放角与液流角不吻合,也就是不再满足无冲击的进口几何条件,流体冲击叶片进口产生脱流,形成了低压区。结合设计泵与模型泵的导叶内部涡核心区域图(见图10),可观测到脱流产生了明显的漩涡(图中白色区域表示涡核),本文采用criterion准则判别法[30-31]判断流场内部旋涡的产生位置和发展、演变规律,选取阈值Q=0.3;在额定工况下,进口流体对叶片的冲击减弱,导叶流道内的静压分布较为均匀,流道内没有明显的漩涡产生,但在导叶出口处,存在着明显的高压区域,流体压力先增大再减小。结合涡核心区域图,可观测到流体在出口处由于脱流产生明显的漩涡;在大流量工况下,导叶内静压大幅增大,流道内静压出现了先减小再增大的趋势,在工作面进口处以及背面二分之一处,均存在明显的低压区域,这是由于液流角与进口安放角存在较大差异,冲击产生了漩涡,导致液体在进口处出现了较大的冲击损失。同时,导叶流道内从工作面到背面存在着明显的压力梯度,进口冲击产生的漩涡在压力梯度的作用下,在流道内形成了明显的旋拧涡,如图10c和图10f所示。

图9 不同流量工况下设计泵和模型泵的次级导叶静压分布

注:白色区域表示涡核。

4 泵性能试验与对比分析

为了验证数值计算结果的准确性,本文对模型泵150QJ36型井用潜水泵进行了性能试验。图11所示为叶轮和导叶的实体模型。本次性能试验在浙江省机电产品质量检测所完成。

试验采用精度0.5级的管道式涡轮流量计进行流量的测量,其公称压力为1.6 MPa。功率的测量由三相功率表基于电测功法完成,三相功率表的有效功率测量范围为1~24 kW,测量精度为1.5级。进出口处则分别选用精度等级为0.5级的真空表和精度等级为0.4级的精密压力表来保证压力测量的准确性。

a. 叶轮 b. 导叶

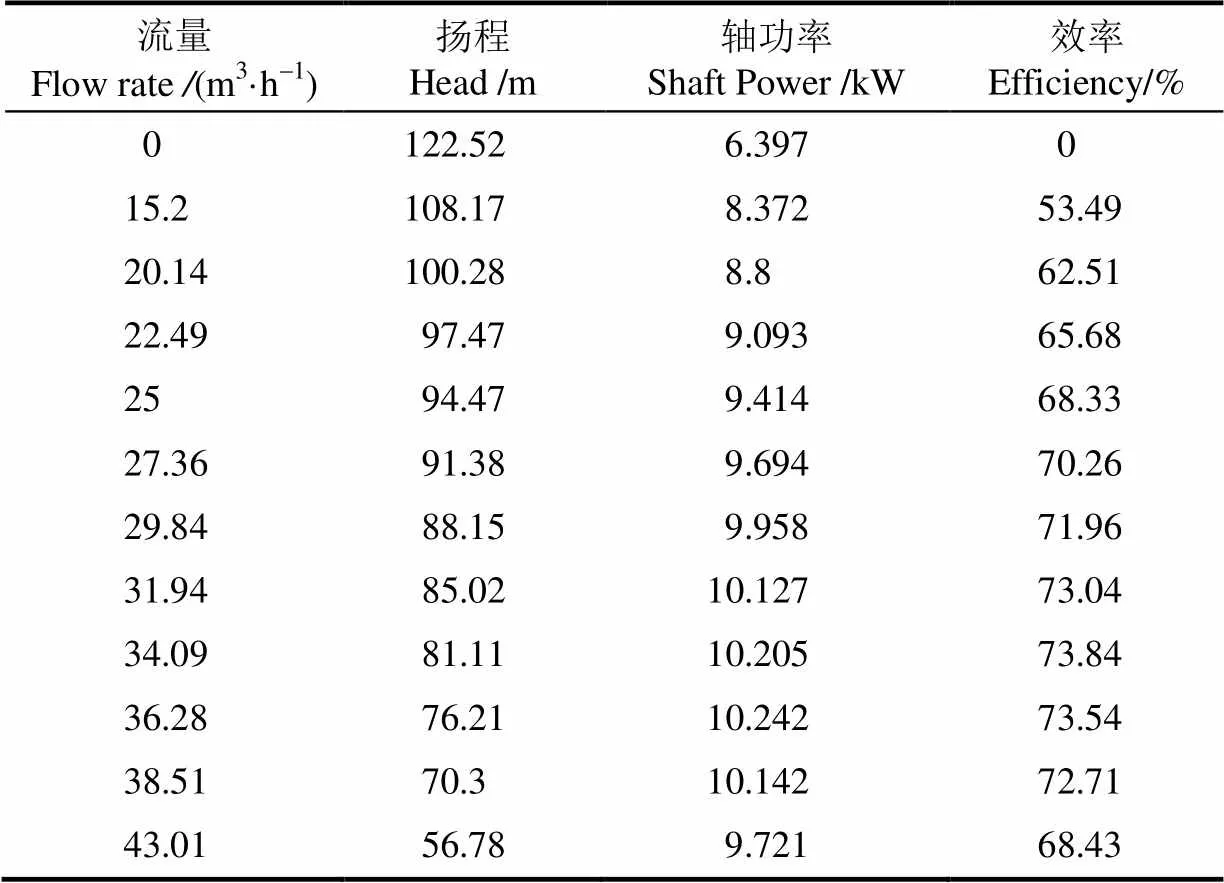

通过泵性能试验,得到了模型泵在不同流量下的扬程、功率和泵效率, 如表2所示。并将数值模拟预测的泵性能与试验结果进行了对比,如图12所示。需要注意的是,试验中模型泵的级数为七级,因此在对比过程中,先将模拟获得的预测扬程、预测功率分别换算为总扬程和总功率,再根据总扬程和总功率计算出总的预测效率,而后与试验结果进行对比。

表2 模型泵性能试验结果

在模型泵的试验过程中,叶轮采用单级浮动的安装方式,口环处为端面密封,在轴向力的作用下,密封性能良好,所以文中未考虑级数不同时压力变化对泵泄露的影响。可以看出,在额定流量M=36 m3/h下,数值模拟预测的扬程低于试验结果0.79%,功率低于试验值5.2%,效率高于试验值2.78%,整体上两者随流量的变化趋势基本一致,证实本文数值模拟具有较高的精度。分析两者间误差产生的原因,其中重要的一个原因是在三维建模阶段仅对主要过流部件进行了精确的建模,而对进口段和出口段进行了简化,这在大流量工况下造成了一定的误差。加上大流量工况下泄漏量对泵性能的影响,使得试验数据与数值预测的差值达到了10.9%。因此,在井用潜水泵数值计算中,应根据实际情况对各个部件进行全流场精确建模,并设置为侧方进口。

图12 模型泵性能试验结果与数值模拟结果的对比

5 结 论

1)设计泵与模型泵都拥有较宽的高效区,最高效率点均处在1.2倍额定流量工况下;模型泵的最大功率点处在额定流量工况下,而设计泵的最大功率点则处在1.2倍额定流量工况下,但两者的最大功率与额定流量点功率的比值皆小于1.2,都呈现出了明显的无过载特性。

2)在0.4~1.6倍额定流量工况下,设计泵与模型泵的性能预测值满足相似换算准则,根据比例缩放的模型具有较好的水力性能,模型直接缩放法可以满足深井离心泵的设计要求。

3)数值模拟预测的外特性参数在小流量工况和额定流量工况下与试验结果吻合良好,但在大流量工况下出现了些许偏差,试验数据与数值预测的差值达到了10.9%。这是由于在大流量工况下泄漏量对泵性能影响增大造成的。今后的数值模拟中尽可能地考虑密封间隙泄漏,能够进一步提高数值模拟精度。

[1] 施卫东,王洪亮,余学军. 深井泵的研究现状与发展趋势[J].排灌机械,2009,27(1):64-68. Shi Weidong, Wang Hongliang, Yu Xuejun. Development and prospect of deep well pump in China[J]. Drainage and Irrigation Machinery, 2009, 27(1): 64-68. (in Chinese with English abstract)

[2] 陆伟刚,裴冰. 新型井用潜水泵技术介绍[J]. 江苏农机化,2011(4):26-27.

[3] 刘华志,王春波. 泵的设计方法及其发展趋势[J]. 焦作工学院学报:自然科学版,2003,22(3):214-216. Liu Huazhi, Wang Chunbo. The design- methods of pump and the trend in design-method[J]. Journal of Jiaozuo Institute of Technology: Natural Science, 2003, 22(3): 214-216. (in Chinese with English abstract)

[4] 崔宝玲,孟嘉嘉,贾晓奇.基于CFD技术的多级潜水泵优化设计[J]. 农业机械学报,2012,43(11):142-146. Cui Baoling, Meng Jiajia, Jia Xiaoqi. Optimization design of multi-stage submersible pump based on CFD[J]. Transactions of the Chinese Society of Agricultural Machinery, 2012, 43(11): 142-146. (in Chinese with English abstract)

[5] 胡庆喜,陈中豪. 相似理论在中浓纸浆泵设计中的应用[J]. 造纸科学与技术,2004,23(6):85-88. Hu Qingxi, Chen Zhonghao. Application of resemble theory in design of medium consistency pulp pump[J]. Paper Science &Technology, 2004, 23(6): 85-88. (in Chinese with English abstract)

[6] 李国志. 水环式真空泵/压缩机相似理论设计方法[J]. 通用机械,2005(3):76-78.

[7] 陈松山,马晓忠,陈加琦,等. 泵及泵装置原型与模型特性参数换算方法[J]. 扬州大学学报:自然科学版,2015(2):45-48.Chen Songshan, Ma Xiaozhong, Chen Jiaqi, et al. The conversion method of characteristic parameters of pump and pump set between prototype and model[J]. Journal of Yangzhou University: Natural Science Edition, 2015(2): 45-48. (in Chinese with English abstract)

[8] 周君亮. 原型及模型泵水力装置参数换算[J]. 排灌机械工程学报,2009,27(5):273-280. Zhou Junliang. Study of conversion for performance of model pump to actual pump[J]. Journal of Drainage and Irrigation Machinery Engineering, 2009, 27(5): 273-280. (in Chinese with English abstract)

[9] 朱红耕,袁寿其,刘厚林,等. 泵及装置原型与模型水力特性换算方法[J]. 农业机械学报,2006,37(12):91-95. Zhu Honggeng, Yuan Shouqi, Liu Houlin, et al. Research on conversion methods of hydraulic characteristics between prototype and model pumps and pumping stations[J]. Transactions of the Chinese Society for Agricultural Machinery, 2006, 37(12): 91-95. (in Chinese with English abstract)

[10] Zhang Zheming, Zhou Ling, Ramesh A. Transient simulations of spouted fluidized bed for coal-direct chemical looping combustion[J]. Energy & Fuels, 2014, 28(2): 1548-1560.

[11] 施卫东,袁寿其,李世英,等. 泵行业存在的主要问题及急需解决的关键技术[J]. 排灌机械工程学报,2001,19(6):7-9. Shi Weidong, Yuan Shouqi, Li Shiying, et al. Main existing problem and key technology to be solved of pump industry in China[J]. Drainage and Irrigation Machinery, 2001, 19(6): 7-9. (in Chinese with English abstract)

[12] 吴仁荣,王智磊. 离心泵设计的相似换算和面积比法[J]. 船舶工程,2009,31(4):41-44. Wu Rengrong, Wang Zhilei. Resemble conversion and area ration method of the design of centrifugal pump[J]. Ship Engineering, 2009, 31(4): 41-44. (in Chinese with English abstract)

[13] Shi Weidong, Zhou Ling, Lu Weigang, et al. Numerical prediction and performance experiment in a deep-well centrifugal pump with different impeller outlet width[J]. Chinese Journal of Mechanical Engineering, 2013, 26(1): 46-52.

[14] Zhou Ling, Shi Weidong, Li Wei. Optimization of impeller rear shroud radius in deep-well centrifugal pump based on golden section method[J]. Energy Education Science and Technology Part A: Energy Science and Research, 2012, 30(Supp.2): 377-382.

[15] 周岭,白玲,杨阳,等. 导叶叶片数对井用潜水泵性能的影响[J]. 农业机械学报,2016,47(10):78-84.Zhou Ling, Bai Ling, Yang Yang, et al. Influence of diffuser vane number on submersible well pump performance[J]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(10): 78-84 (in Chinese with English abstract)

[16] 马新华,冯琦,蒋小平,等. 导叶叶片数对多级离心泵压力脉动的影响[J]. 排灌机械工程学报,2016,34(8):665-671. Ma Xinhua, Feng Qi, Jiang Xiaoping, et al. Influence of guide vane blade number on pressure fluctuation in multistage centrifugal pump[J]. Journal of Drainage and Irrigation Machinery Engineering, 2016, 34(8): 665-671. (in Chinese with English abstract)

[17] 马新华,何勇冠,陆伟刚,等. 超低比转数多级离心泵水力优化与性能试验[J]. 排灌机械工程学报,2016,34(9):755-760. Ma Xinhua, He Yongguan, Lu Weigang, et al. Hydraulic optimization and performance test of super low-specific- speed multistage centrifugal pump[J]. Journal of Drainage and Irrigation Machinery Engineering, 2016, 34(9): 755-760. (in Chinese with English abstract)

[18] 邓育轩,李仁年,韩伟,等. 螺旋离心泵内回流涡空化特性[J]. 农业工程学报,2015,31(1):86-90. Deng Yuxuan, Li Rennian, HanWei, et al. Characteristics of backflow vortex cavitation in screw centrifugal pump[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(1): 86-90. (in Chinese with English abstract)

[19] Zhou Ling, Shi Weidong, Lu Weigang, et al. Numerical investigations and performance experiments of a deep-well centrifugal pump with different diffusers[J]. ASME Journal of Fluids Engineering, 2012, 134(7):071102-1-071102-8.

[20] 毕祯,李仁年,黎义斌,等. 多级旋涡泵内部流动特性与压力脉动的数值分析[J]. 排灌机械工程学报,2016,34(10):871-877. Bi Zhen, Li Rennian, Li Yibin, et al. Numerical analysis of internal flow characteristic and pressure fluctuation of multistage vortex pump[J]. Journal of Drainage and Irrigation Machinery Engineering, 2016, 34(10): 871-877. (in Chinese with English abstract)

[21] Zhou Ling, Zhang Zheming, Chris C, et al. Process simulation and validation of chemical-looping with oxygen uncoupling (CLOU) process using Cu-based oxygen carrier[J]. Energy & Fuels, 2013, 27(11): 6906-6912.

[22] 王勇,刘厚林,刘东喜,等. 叶片包角对离心泵流动诱导振动噪声的影响[J]. 农业工程学报,2013,29(1):72-77. Wang Yong, Liu Houlin, Liu Dongxi, et al. Effects of vane wrap angle on flow induced vibration and noise of centrifugal pumps[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2013, 29(1): 72-77. (in Chinese with English abstract)

[23] 沈陈栋,袁建平,付燕霞,等. 离心泵进口回流诱导的空化特性[J]. 排灌机械工程学报,2016,34(10):841-846. Shen Chendong, Yuan JianPing, Fu Yanxia, et al. Cavitation characteristic induced by inlet backflow in a centrifugal pump[J]. Journal of Drainage and Irrigation Machinery Engineering, 2016, 34(10): 841-846. (in Chinese with English abstract)

[24] 黄茜,袁寿其,张金凤,等. 叶片包角对高比转数离心泵性能的影响[J]. 排灌机械工程学报,2016,34(9):742-747.Huang Xi, Yuan Shouqi, Zhang Jinfeng, et al. Effects of blade wrap angle on performance of high specific speed centrifugal pump[J]. Journal of Drainage and Irrigation Machinery Engineering, 2016, 34(9): 742-747. (in Chinese with English abstract)

[25] 陆伟刚,张启华,施卫东. 深井离心泵叶轮极大直径设计法[J]. 排灌机械工程学报,2006,24(5):1-7. Lu Weigang, Zhang Qihua, Shi Weidong. Impeller diameter maximum approach for deep well pumps[J]. Journal of Drainage and Irrigation Machinery Engineering, 2006, 24(5): 1-7. (in Chinese with English abstract)

[26] 高红斌,张汝琦,孙楠,等. 相似定律在离心泵设计中的简易应用[J]. 机械工程与自动化,2010(5):74-75.Gao Hongbin, Zhang Ruqi, Sun Nan, et al. Simple application of similar laws in the centrifugal pump design[J]. Mechanical Engineering & Automation. 2010(5): 74-75. (in Chinese with English abstract)

[27] Shi Weidong, Zhou Ling, Lu Weigang, et al. Numerical simulation and experimental study of different stages deep-well centrifugal pump[J]. Journal of Computational and Theoretical Nanoscience, 2013, 10(12): 2897-2901.

[28] 周岭,施卫东,陆伟刚,等. 深井离心泵数值模拟与试验[J]. 农业机械学报,2011,42(3):69-73.Zhou Ling, Shi Weidong, Lu Weigang, et al. Numerical simulation and experiment on deep-well centrifugal pump[J]. Transactions of the Chinese Society for Agricultural Machinery, 2011, 42(3): 69-73. (in Chinese with English abstract)

[29] 关醒凡. 现代泵技术手册[M]. 北京:宇航出版社,1995,63-64.

[30] 秦文瑾,解茂昭,贾明. 基于大涡模拟的发动机缸内湍流流动及拟序结构[J]. 内燃机学报,2012,30(2):133-140. Qin Wenjin, Xie Maozhao, Jia Ming. Investigation on engine in-cylinder turbulent flow and coherent structure based on large eddy simulation[J]. Transactions of Csice, 2012, 30(2): 133-140. (in Chinese with English abstract)

[31] Bellani G, Byron M L, Collignon A G, et al. Shape effects on turbulent modulation by large nearly neutrally buoyant particles[J]. Journal of Fluid Mechanics, 2012, 712(35): 41-60.

Verification of comparability and analysis of inner flow fields on scaling models of submersible well pump

Shi Weidong1, Yang Yang1, Zhou Ling1, Lu Weigang1, Pan Bo2

(1.212013,;2.272300,)

Similar transformation design method is one of the most frequently-used ways of centrifugal pump design. In order to verify the similarity of the scaling model, a typical submersible well pump was chosen as the model pump in this paper, and based on the scaling model conversion algorithm, the designed pump was obtained. And the designed pump model was directly scaled without any factor correction by the model pump with a scaling factor of 0.66. By the numerical simulation and the experiments, both the comparability between the model pump and the designed pump and the difference between their inner flow fields were analyzed. Ansys CFX software was adopted to simulate the flow fields of the designed pump and the model pump. The calculation domains were created based on two-stage pump models, which were meshed with the structured grids. The numerical simulations under multi-conditions were performed based on standard-turbulence and standard wall function. Also, different number of grids were divided both for the model pump and the designed pump in this paper to determine the unrelated relationship between the number of meshes used in the calculation and the calculated results. The flow filed of liquid in the main flow passage were analyzed emphatically. The streamline on blade to blade surface and the turbulent kinetic energy distributions on middle section of the impeller were analyzed to get the flow state and the hydraulic loss inside the impellers for both the model pump and the designed pump. In the meantime, the static pressure distributions and the vortex core region inside the diffusers were investigated. By the comparative analysis between performance predicted, it was found that the designed pump and the model pump had basically consistent variation tendency of their head, efficiency and shaft power under 0.4-1.6 times rated flow conditions, Which meant the performance predicted meet the similar conversion rules. The designed pump and the model pump both have wide high efficiency area, and the highest efficiency points are both at 1.2 times rated flow rate condition. Compared to the model pump, the maximum shaft power point of designed pump shifted to the heavy flow rate conditions, and the ratio of maximum power and the rated power increased. But the designed pump still has better performance of non-overload. The streamline on blade to blade surface and the turbulent kinetic energy distributions on middle section of the impellers showed that the fluid flow field and the vortex area inside the impeller were consistent. Also, the static pressure distributions and the vortex core region inside the diffusers showed that the pressure distributions inside the diffusers were similar, but the vortex core area inside the designed pump was smaller than the model pump. So, the liquid inside the designed pump had a good internal flow state, which would make the designed pump having a hydraulic efficiency. By the comparison between results of numerical calculation and experiment of model pump, the head and power of numerical simulation predicted were slightly lower than the test results, the predicted efficiency was slightly higher than the test results, but the changing trend were almost the same. The results of this study could provide a basis and reference for the improvement of submersible well pump performance. As we can see, the designed pump narrowed by the model pump had good hydraulic performance, which meant that the model direct scaling method can meet the design requirements of deep well centrifugal pumps.

well pumps; numerical calculation; scaling laws; similar transformation; experiment; hydraulic losses

10.11975/j.issn.1002-6819.2017.03.007

TH313

A

1002-6819(2017)-03-0050-08

2016-05-27

2016-12-10

国家自然科学基金项目(51609106);江苏省自然科学基金青年基金项目(BK20150508);江苏省博士后科研资助计划项目(1501069A);中国博士后科学基金项目(2015M581737)

施卫东,男,江苏南通人,研究员,博士生导师,主要从事流体机械及工程的研究。镇江江苏大学流体机械工程技术研究中心,212013。Email:wdshi@ujs.edu.cn

施卫东,杨 阳,周 岭,陆伟刚,潘 波.潜水泵缩比模型的相似性验证与内部流场分析[J]. 农业工程学报,2017,33(3):50-57. doi:10.11975/j.issn.1002-6819.2017.03.007 http://www.tcsae.org

Shi Weidong, Yang Yang, Zhou Ling, Lu Weigang, Pan Bo.Verification of comparability and analysis of inner flow fields on scaling models of submersible well pump [J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(3): 50-57. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2017.03.007 http://www.tcsae.org