基于响应曲面法的非道路用高压共轨柴油机设计点优化标定

2017-03-04申立中杨永忠毕玉华万明定

王 俊,申立中,杨永忠,毕玉华,万明定

基于响应曲面法的非道路用高压共轨柴油机设计点优化标定

王 俊1,申立中1※,杨永忠2,毕玉华1,万明定1

(1. 昆明理工大学云南省内燃机重点实验室,昆明 650500;2. 昆明云内动力股份有限公司,昆明 650500)

针对柴油机采用高压共轨系统带来标定与优化工作量显著增加的问题,基于Box-Behnken设计与响应面法对处于标定阶段的一款非道路用高压共轨柴油机进行了研究。以该柴油机设计点为例,在最大转矩转速1 600 r/min与额定功率转速2 600 r/min的全负荷工况下,选取主喷油量、预喷油量、主喷正时以及喷油压力4个标定变量为因子,在满足设计指标与相关约束的条件下进行了优化标定。试验结果表明:基于响应曲面法建立的柴油机各二阶响应面回归模型具有良好的准确性和预测能力,决定系数2、调整决定系数2以及预测决定系数2均在0.92以上,试验值与预测值的最大偏差不超过3.07 %;优化之后得出的标定变量组合使得该非道路用高压共轨柴油机的最大转矩达到200.7 Nm,额定功率达到40.1 kW,满足其设计指标,同时有效燃油消耗率、空燃比、最高气缸压力以及最高排气歧管气体温度均在许可的约束范围之内,表明将响应曲面法用于非道路用高压共轨柴油机设计点的优化标定是可行的。

柴油机;标定;优化;非道路;高压共轨;响应面法

0 引 言

中国已于2016年4月1日起执行非道路移动机械用柴油机第三阶段排放法规[1]。为了应对此排放法规的实施,现在部分厂家已经开始采用电控高压共轨系统替代直列泵、电控单体泵、电控轴向柱塞分配泵等传统的电控燃油喷射系统。

随着电控高压共轨系统的采用,诸如喷油压力、主喷正时、主喷油量、预喷正时、预喷油量等标定变量均可调节,这将导致标定工程师难以找到最佳的标定变量组合同时满足非道路用柴油机的设计指标和耐久性约束条件。此外,传统的标定方法,如单变量搜索法或者单变量扫值法,一次只针对一个标定变量进行优化,对于多个标定变量其结果只是不同组合的相对最优解,其标定结果未必能够使得发动机的性能达到最优状态。

现今多数的发动机优化标定,首先采用非参数式的建模方法(如支持向量机、径向基函数、神经网络等)拟合标定模型,然后采用智能优化算法(如遗传算法、蚁群算法、模拟退火算法等)进行寻优[2-10],最后通过试验验证优化的有效性。但是非参数式模型不能输出描述模型结构或模型系统的信息[11],并且采用这种方法的不足还在于需要大量的试验数据来拟合模型[12],模型的精度由对象、建模所用数据量以及模型参数调整共同决定[13]。遗传算法、自适应神经模糊推理算法等智能优化算法也存在理论复杂、算法本身的参数优化问题、过早收敛等问题[14]。

传统的多项式建模方法在模型的复杂性和计算效率上具有良好的折中,广泛用于柴油机标定的拟合模型、经验模型一般限制为二阶多项式[11]。响应曲面法(response surface methodology,RSM)是利用合理的试验设计方法并通过试验得到一定数据,采用多元二次回归方程来拟合因子与响应值之间的函数关系,通过对回归方程的分析来寻求最优参数,解决多变量问题的一种统计方法。国内外的学者采用RSM对发动机的性能优化、标定以及建模等方面进行了相关研究。Mallamo等[15]使用RSM优化了一台非道路带共轨燃油系统的柴油机性能。在优化中使用了4个标定因子(主喷正时、预喷2持续期、预喷1正时、预喷1持续期),每个因子具有3个水平值,对氮氧化物(nitrogen oxides,NOx)、微粒(particulate matter,PM)、噪声以及有效燃油消耗率进行了优化。Dvorak等[16]以缸径、行程、进气歧管长度、进气歧管截面积、进气门直径以及排气门直径为因子,以功率为响应,利用响应曲面法优化了发动机的性能。Montgomery等[17]利用RSM以喷油压力、增压压力、排气再循环(exhaust gas recirculation,EGR)率、喷油正时以及多次喷射参数为因子,对重载柴油机的NOx、氮氧化物+碳氢(nitrogen oxides + hydrocarbon,NOx+HC)、PM排放以及有效燃油消耗率进行了优化。Lee等[18-19]也做了类似的研究。Win等[20]针对单缸柴油机利用RSM设计了以柴油机转速、负荷以及喷油正时为因子,以柴油机辐射噪声、有效燃油消耗率、烟度、HC以及NOx排放为响应的全析因试验方案,研究了各个因子对输出响应的影响关系,并进行了优化。Qin等[21]、刘振明等[22]基于响应曲面近似模型对高压共轨柴油机喷射系统参数进行了优化设计,得到了喷油系统参数的最优组合。此外,Ghasemiazar 等[23]通过试验设计与RSM方法对非道路车辆的振动进行了敏感性分析,并进行了优化。

由于非道路用柴油机的排放限制低于道路用柴油机的相关标准,因此,在非道路用柴油机标定优化的方面研究相对较少。为此,针对处于标定阶段的一款非道路用高压共轨柴油机,采用RSM对其设计点进行了优化标定研究。选取对柴油机性能影响较大的4个标定变量:主喷油量、预喷油量、主喷正时以及喷油压力,在最大转矩转速1 600 r/min全负荷工况,以设计指标转矩与有效燃油消耗率、以表征最低冒烟限制的空燃比(其值不小于17.5)以及耐久性约束条件最高气缸压力与排气歧管气体温度为响应[24];在额定功率转速2 600 r/min全负荷工况,也以设计指标功率与有效燃油消耗率、空燃比、最高气缸压力以及最高排气歧管气体温度为响应,选取各试验因子合理的水平值,基于Minitab软件利用响应曲面设计分别得到转速1 600与2 600 r/min下的试验设计矩阵,并进行了相应的试验,得到了各响应的二阶响应面回归模型,以响应曲面图的形式分析了4个标定变量对柴油机性能的影响,并分别以目标转矩和目标功率为定目标、在有效燃油消耗率最小、空燃比最大以及最高气缸压力和排气歧管气体温度为约束的原则下,得出了4个标定变量相应的取值,并通过试验验证了优化方法的有效性。

1 试验装置与试验方案

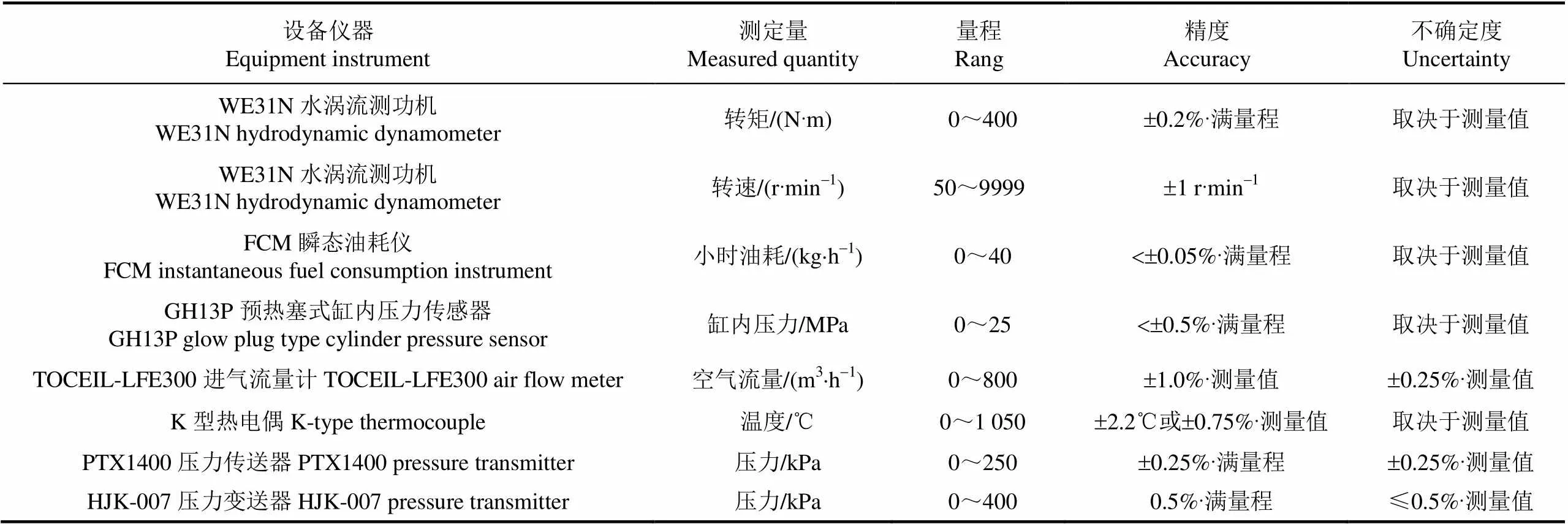

试验机型配备中国宁波威孚天力增压技术有限公司的HP48排气旁通涡轮增压器,燃油供给系统采用中国重汽集团重庆燃油喷射系统有限公司的共轨系统。利用中国常州易控汽车电子有限公司的ECKA标定软件对该发动机进行喷油参数调整。该机型的基本设计参数见表1。其他的台架设备包括中国杭州弈科机电公司的WE31N水涡流测功机、FCM瞬态油耗测量仪以及EIM0311D测控仪,奥地利·AVL公司的GH13P预热塞式缸内压力传感器、AVL microIFEM电荷放大器、AVL622燃烧分析仪,中国上海同圆发动机测试设备有限公司的TOCEIL- LFE300进气流量计,美国OMEGA仪器仪表有限公司的K型热电偶以及英国德鲁克有限公司的PTX1400与中国杭州聚控科技有限公司的HJK-007压力变送器等,设备的量程、精度以及不确定度具体见表2所示。

表1 发动机基本设计参数

表2 测试设备的主要特性参数

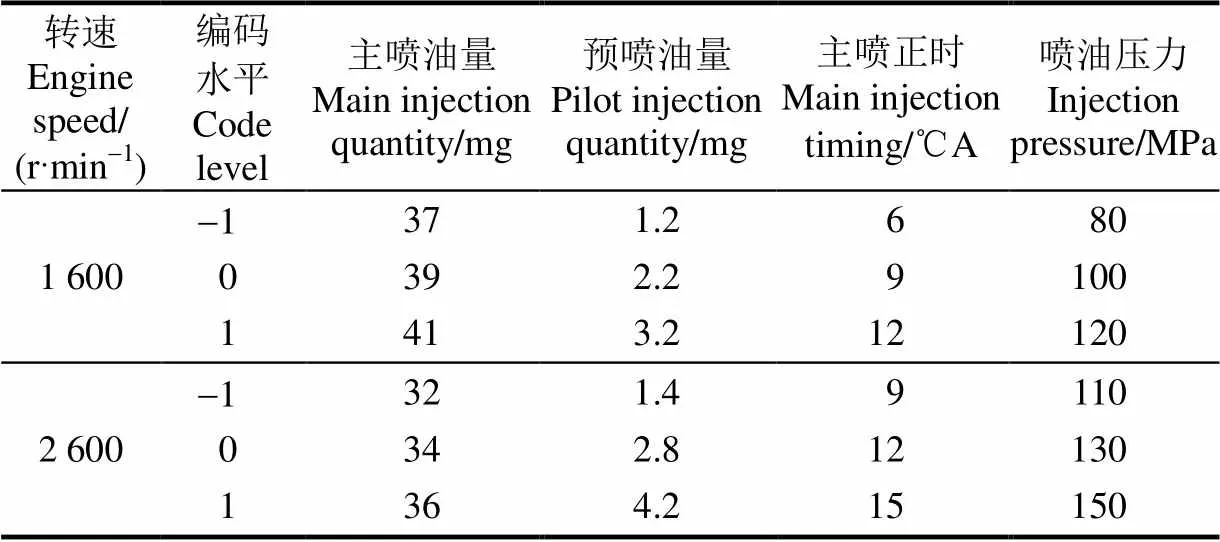

在转速1 600和2 600 r/min下,分别选取主喷油量、预喷油量、主喷正时以及喷油压力4个因子合理的水平值,实际值与相应的编码水平如表3所示。实际值与编码水平的相互转换公式为:

式中actual为因子的实际值;min为因子的最小值;max为因子的最大值;coded为因子的编码值。

Box-Behnken设计是响应曲面设计的方法之一,适用于因素数在3~7个范围内的试验,其主要优点是试验次数少,效率较高,且所有因素不会同时处于高水平。由于主喷油量、预喷油量、主喷正时以及喷油压力4个标定变量均处于高水平时,可能导致过低的空燃比、过高的气缸压力。因此,基于Minitab软件采用Box-Behnken设计方法,按照表3的因子水平,在转速1 600 r/min下,以转矩、有效燃油消耗率、空燃比、最高气缸压力以及最高排气歧管气体温度为响应;在转速2 600 r/min下,以功率、有效燃油消耗率、空燃比、最高气缸压力以及排气歧管气体温度为响应,分别进行相应的试验设计。为了尽可能减小试验误差以及提高模型的拟合精度,在2个转速下均仿行3次,根据试验设计,每个转速均进行81次试验,其中72个试验点是析因点,9个试验点为区域的中心点。

表3 转速1 600与2 600 r/min时Box-Behnken设计各因子水平值

考虑到燃烧喷射系统的控制和响应精度,预喷压力不作单独设置,而是与主喷喷油压力相等。在电子控制单元(electronic control unit,ECU)控制策略中,预喷喷油压力与主喷喷油压力均使用相同的控制脉谱,通过调节共轨压力设定值来改变喷油压力。已有的研究表明,预喷正时对有柴油机的动力性和经济性影响相对较小[25-26],而主要影响柴油机的噪声、燃烧过程以及污染物排放[27-31],因此,在此研究中,并未考虑预喷正时对柴油机各性能参数的影响。

2 响应面模型评价及结果分析

2.1 建立模型

一般来讲,二阶模型对于用来近似大多数发动机系统设计问题中的真实响应曲面已经足够[11],因此根据上述的Box-Behnken设计,进行相应的试验,并基于逐步法对因子与响应之间的关系进行了二阶多项式拟合,分别得到了转速1 600和2 600 r/min下各响应基于因子实际值的回归模型。

在转速1 600 r/min时,各响应的二阶回归模型如式(2)~(6)所示:

式(2)~(6)中tq为转矩,N×m;e为有效燃油消耗率,g/(kWh);为空燃比;max为最高气缸压力,MPa;r为排气歧管气体温度,℃;Q为主喷油量,mg;Q为预喷油量,mg;T为主喷正时,℃A(曲轴转角,上止点前);P为喷油压力,MPa。

在转速2 600 r/min时,各响应的二阶回归模型如式(7)~(11)所示:

式(7)中e为功率,kW。

2.2 模型评价

为了保证模型的适应性和准确性,还需对其进行预测能力的评估,一般是对回归模型进行显著性检验[32],常采用决定系数2与调整决定系数2 adj来评估回归模型的逼近程度,以及采用预测决定系数2 pred来评估回归模型的预测能力。

式中ST为总平方和;SR为回归平方和;SE为残差平方和;为响应面的预测值;i为第次观测时的响应真实值;为响应值的均值;为试验设计的排列运行次数或者观测数。2是完全拟合的度量值,反映了响应面符合给定数据的程度,通常要求2值在0.9以上。

式中为模型中回归系数的个数。2 adj表示全部自变量与因变量的相关程度,调整决定系数越接近1回归效果越好。仅仅2有较大的值也不能说明模型拟合的很好,因为如果给原有模型增加其他的项,无论该项是否具有统计意义,总能使2的值增加。

式中PRESS为预测误差的平方和;ŷ是在第次观测时的响应预测值,它是用在拟合中独缺第次观测值时构造的拟合器回归模型所进行的预测。2 pred表示用个观测值的所有排列运行拟合成的原始回归模型的预测能力。2 pred是一个比2 adj和2更为实际和更为有用的评判指标,可以用来判断回归模型的质量。一般来讲,对于一个精度可接受的模型,2 pred的值应大于0.8~0.9,另外,2 pred与2的值之间不应该相差大于0.2~0.3[33]。

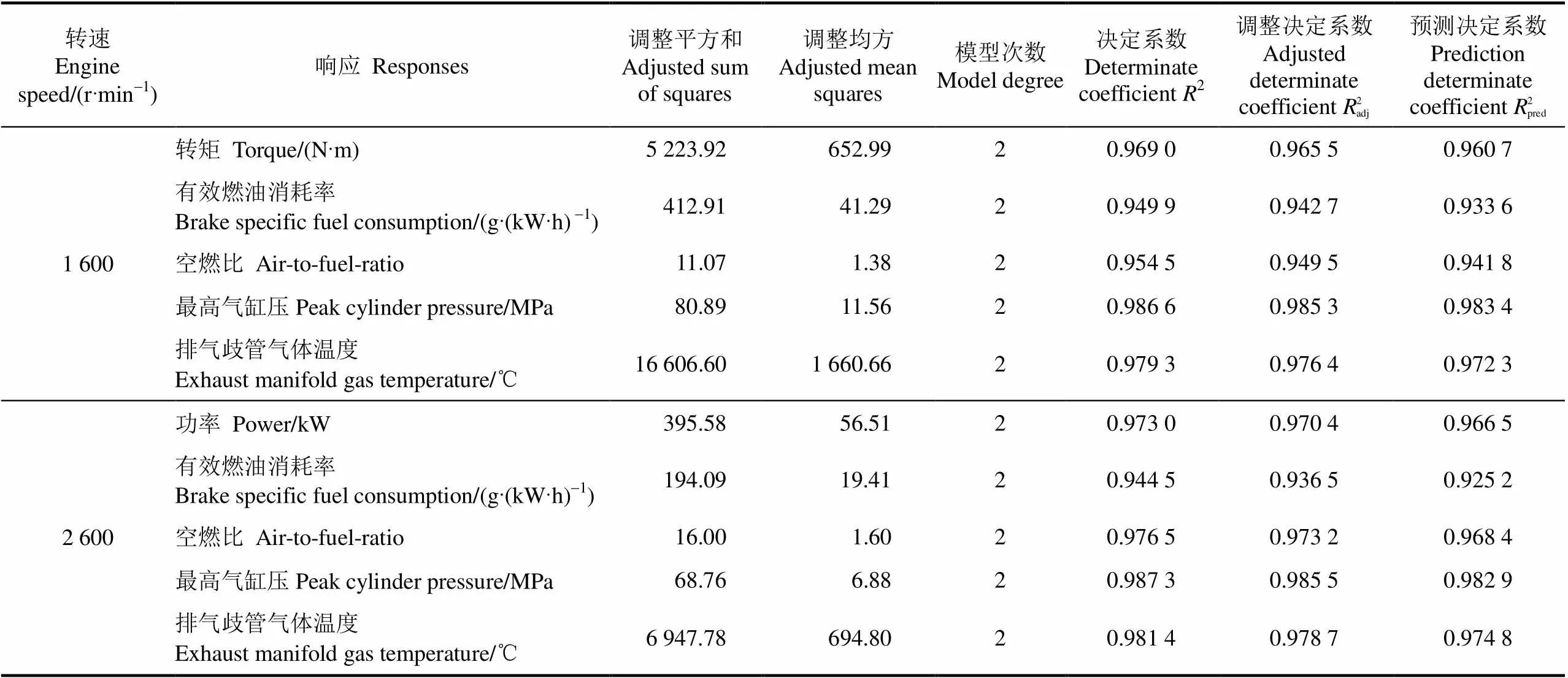

对各响应曲面模型的评估结果见表4所示。可以看出,2、2 adj、2 pred的值均在0.92以上,并且各个响应曲面模型的2 pred与2的差值均小于0.2,这说明所得到的各响应曲面模型对试验结果具有很好的一致性和预测能力。

表4 转速1 600与2 600 r/min时各响应曲面模型评估

2.3 标定变量对转矩与功率的影响

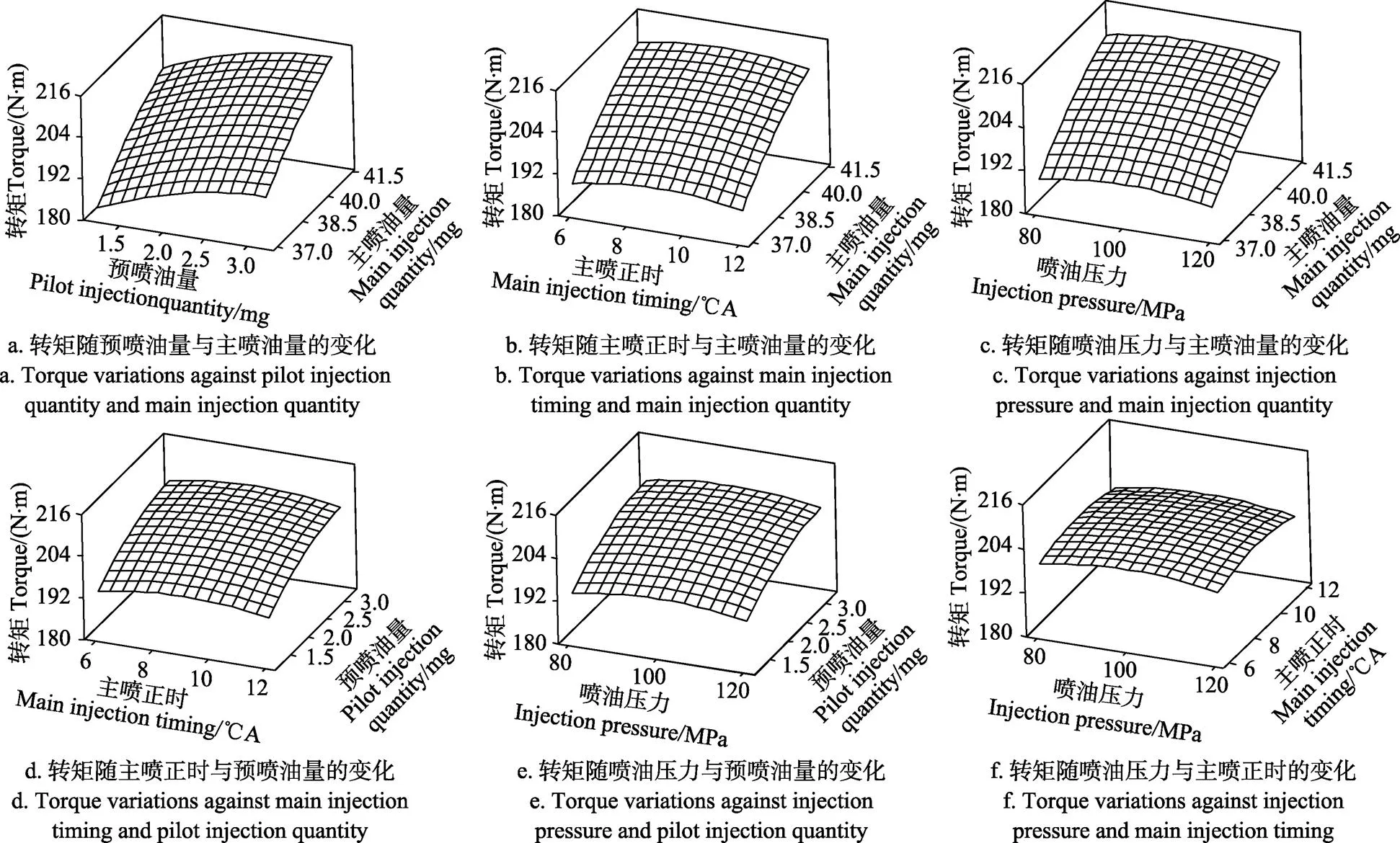

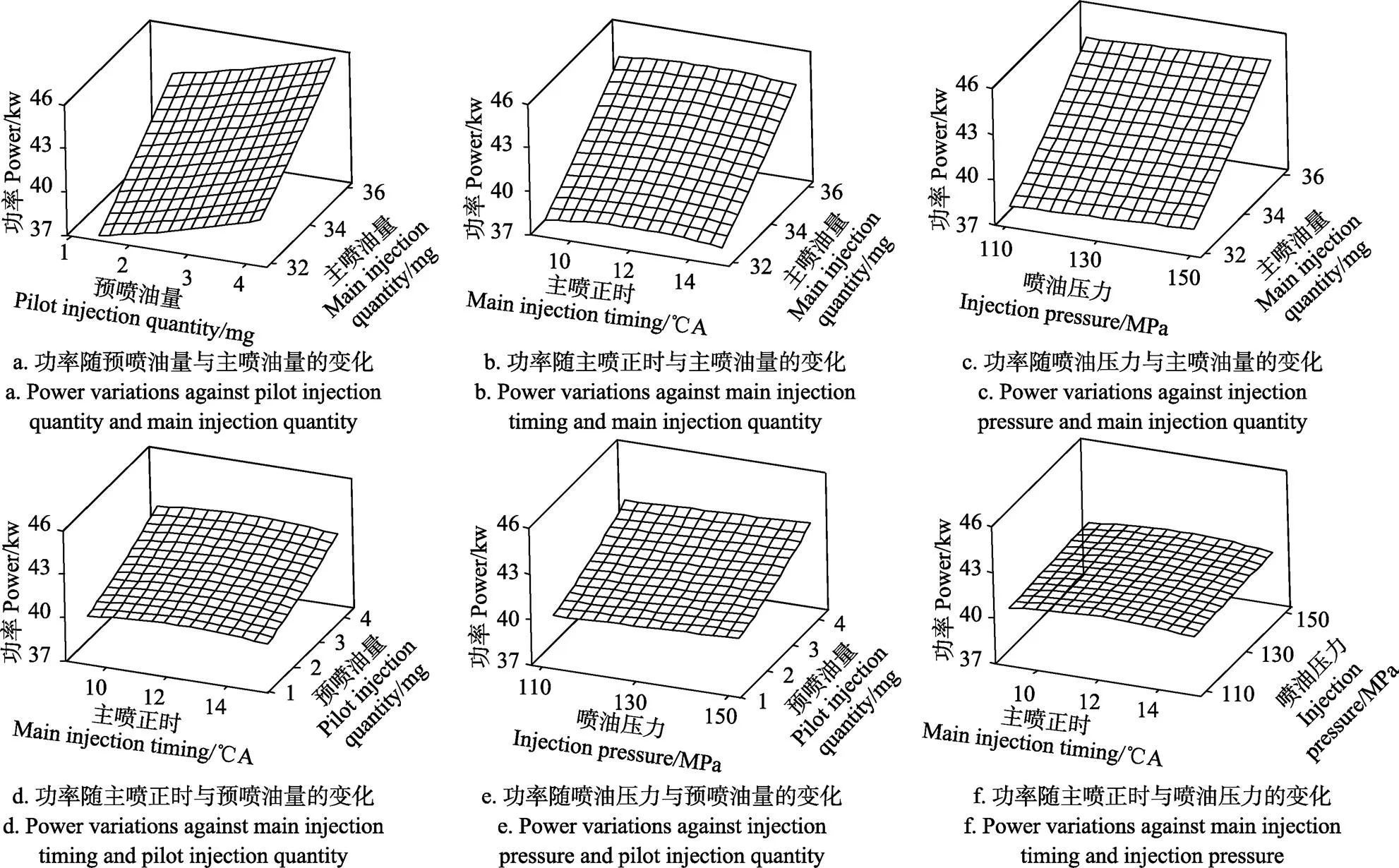

由于篇幅的限制,只给出了在转速1 600与2 600 r/min时4个标定变量分别对转矩与功率影响的曲面响应图,如图1、图2所示。从图1a可见,在转速1 600 r/min时,预喷油量和主喷油量的变化对转矩的影响均较大,转矩随着二者的增大而增大,这是由于在其他参数不变时,预喷油量增大,预喷燃烧阶段的放热量增大,提高了缸内燃气温度,为主喷燃烧反应提供了较好的热氛围;随着主喷油量的增大,柴油机做功能力增强,转矩增大。从图1b可见,相对于主喷油量,主喷正时对转矩的影响较小,并存在一个最佳的主喷正时使得转矩最大,这是因为主喷正时增大,使得整个燃烧过程前移,放热率峰值更加靠近上止点,最高气缸压力上升,循环热效率提高,但是,过大的主喷正时使得活塞上行时产生更多的压缩负功,所以转矩降低。从图1c可见,相对于主喷油量,喷油压力对转矩的影响较小,也存着一个最佳的喷油压力使得转矩最大,这是因为在1 600 r/min时,较高的喷油压力改善了油束的空间雾化,增加了油束的动能,强烈的卷吸效果提高了空气利用率,高压喷射缩短了燃油的喷射持续期,同时高质量的可燃混合气的形成过程和燃烧过程又缩短了扩散燃烧期,喷油压力升高使得燃烧更加充分;但是对于特定的燃烧室,喷油压力并不是越高越好,需要喷油系统、进气系统和燃烧室的合理匹配才能获得最佳的动力性。从图1d可见,相对于主喷正时,预喷油量对转矩的影响较大,也存在一个最佳的主喷正时使得转矩最大。从图1e可见,喷油压力与预喷油量的变化对转矩的影响均相对较小,也存在一个最佳的喷油压力使得转矩最大。从图1f可见,在其他参数不变时,喷油压力与主喷正时的变化对转矩的影响不明显,但均存在一个最佳值使得转矩最大。由以上分析可知,在最大转矩工况,欲获得良好的动力性,需在增加预喷油量与主喷油量的同时,配合合理的主喷正时与喷油压力。

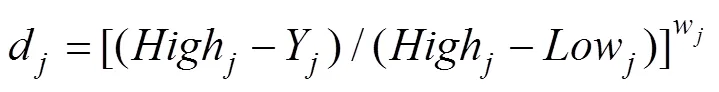

从图2可见,在转速2 600 r/min时,除喷油压力对功率的影响不同之外,其他3个因子对功率的影响与在转速1 600 r/min时对转矩的影响均相同。从图2c、2e以及2f可见,喷油压力升高,功率增大,这主要是因为在高转速时,缸内的气体流动更加剧烈,随着喷油压力的增大,燃油雾化质量及喷射速率均得以提高,燃油与空气混合更加充分,燃烧进一步改善,因而功率增大。由图2还可以看出,在额定工况,欲获得较大的目标功率,需在增加预喷油量与主喷油量的同时,提高喷油压力,并合理调节主喷正时。

注:在4个标定变量中,以其中2个标定参数为变量作响应曲面图时,剩余2个标定变量保持在中心点水平。下同。

图2 转速2 600 r/min时标定变量对功率的曲面响应图

2.4 优化与验证

在分析了4个标定变量分别对转矩与功率的影响规律之后,利用前面得到的各响应二阶回归模型,基于Minitab软件RSM的响应优化器,分别对这2个典型运行工况的性能进行了优化标定。

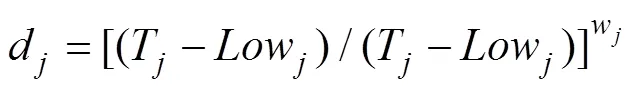

在响应优化器中,每个响应转换成无量纲的合意性参数,的范围在0~1之间。=0表示该响应完全不可接受;=1表示该响应非常理想。每个响应根据问题的属性可以选择不优化、最大化、目标或者最小化。每个响应值根据特性的合意性函数进行变换得到,即:

对于最小化,当Y≤Low,d=1;当Y≥High,d=0;当Low<Y<High时,

对于最大化,当Y≤Low,d=0;当Y≥High,d=1;当Low<Y<High时,

;

对于目标,当Y<Low,d=0;当Y>Low,

1)当Low<Y<T,

2)当T<Y<High,

;

上述方程中表示响应;表示响应值,表示示响应的下限值;表示响应的上限值;表示响应的目标值;表示响应的权重。权重定义响应合意性函数的 形状,其取值范围为0.1~10,小于1表示减小对目标的强调,等于1表示将目标和上下限视为同等重要,大于1表示加大对目标的强调。

对于多个响应的优化,在计算得到单个响应的合意性d之后,将这些合意性组合在一起以度量多响应系统的复合合意性,以(0≤≤1)表示,是单个响应合意性的加权几何均值,其计算公式为:

式中表示响应的个数,表示响应的重要度。的取值介于0.1和10之间,较大的值对应于较重要的响应;较小的值对应较不重要的响应;如果所有响应都同等重要,则取值为1。通过设置不同的重要性值来将响应信息合并到最优解中。通过使最大化来确定最优解[34-35]。

在转速1 600与2 600 r/min时,分别设置相应的优化准则、不同的权重与重要度,得到同时满足设计指标、最低冒烟限制以及耐久性约束条件的各因子值的组合,选取复合合意性最高的权重与重要度组合,如表5所示,得到各因子相应的值,也即标定变量的组合。在转速1 600 r/min时,复合合意性最高为0.9758,此时主喷油量为40.5 mg,预喷油量为1.20 mg,主喷正时 9.9 ℃A,喷油压力为82.0 MPa;在转速2 600 r/min时,复合合意性最高为0.9777,此时主喷油量为32.0 mg,预喷油量为 4.20 mg,主喷正时11.6 ℃A,喷油压力为146.4 MPa。

表5 转速1 600与2 600 r/min时优化准则及期望响应的设置

注:转矩的目标值设为200 Nm;功率的目标值设为40 kW。

Note: The target value of torque was set to 200 Nm and the target value of power was set to 40 kW.

为了验证预测优化的结果,在转速1 600与2 600 r/min分别进行了相应的标定试验,标定变量设为优化之后得出的取值,每个工况重复3次,取其平均值。表6列出了转速1 600与2 600 r/min的试验值、预测值以及偏差百分比。由表6可见:根据优化得出的标定变量组合在2个转速下分别达到了相应的设计指标,并且有效燃油消耗率也分别优于相应的设计值,空燃比均高于最低冒烟限制值17.5,表征耐久性约束条件的最高气缸压力与排气歧管气体温度也均低于相应的设计极限;试验值与预测值的偏差很小,最大偏差不超过3.07%,这表明利用响应曲面法得出的各响应二阶回归模型能够反映因子与响应值之间的相关性,模型具有很好的预测精度。

3 结 论

1)基于响应曲面法建立的柴油机各二阶响应面回归模型具有良好的准确性和预测能力,2、2 adj、2 pred的值均在0.92以上,试验值与预测值的最大偏差不超过3.07 %。

2)在2个典型工况下,优化之后得出的标定变量组合分别使得该非道路用高压共轨柴油机在最大转矩工况的转矩达到了200.7 Nm,此时的有效燃油消耗率为 224.3 g/(kWh),空燃比为17.77,最高气缸压力为 12.93 MPa,排气歧管气体温度为543.6 ℃;在额定功率工况功率达到了40.1 kW,此时的有效燃油效率为 241.7 g/(kWh),空燃比为18.77,最高气缸压力为12.14 MPa,排气歧管气体温度为625.3 ℃。结果表明:将响应曲面法用于非道路用柴油机设计点的优化标定是可行的;非道路用高压共轨柴油机达到了相应的设计指标,同时保证了空燃比与耐久性约束条件在许可的范围之内。

[1] GB 20891-2014,非道路移动机械用柴油机排气污染物排放限值及测量方法(中国第三、四阶段)[S]. 北京:中国环境科学出版社,2014.

[2] 张斌,李见波,吴淑梅. 基于Matlab的柴油机建模及欧-VI标定方法研究[J]. 内燃机工程,2016,37(2):101-104. Zhang bin, Li Jianbo, Wu Shumei. Investigation on diesel engine modeling based on Matlab and EU VI calibration method[J]. Chinese Internal Combustion Engine Engineering, 2016, 37(2): 101-104. (in Chinese with English abstract)

[3] Kakaee A H, Rahnama P, Paykani A, et al. Combining artificial neural network and multi-objective optimization to reduce a heavy-duty diesel engine emissions and fuel consumption[J]. Journal of Central South University of Technology, 2015, 22(11): 4235-4245.

[4] Alonso J M, Alvarruiz F, Desantes J M, et al. Combining neural networks and genetic algorithms to predict and reduce diesel engine emissions[J]. IEEE Transactions on Evolutionary Computation, 2007, 11(1): 46–55.

[5] Kim M, Liechty M P, Reitz R D. Application of micro-genetic algorithms for the optimization of injection strategies in a heavy-duty diesel engine[R/OL]. SAE Technical Paper, 2005. http://dx.doi.rog/10.4271/2005-01- 0219.

[6] Hiroyasu T, Miki M, Kim M, et al. Reduction of heavy duty diesel engine emission and fuel economy with multi- objective genetic algorithm and phenomenological model [R/OL]. SAE Technical Paper, 2004. http://dx.doi.rog/ 10.4271/2004-01-0531.

[7] Yun H, Reitz R D. An experimental study on emissions optimization using micro-genetic algorithms in a HSDI diesel engine[R/OL]. SAE Technical Paper, 2003. http://dx.doi.rog/ 10.4271/2003-01-0347.

[8] Ge H W, Shi Y, Reitz R D, et al. Optimization of a HSDI diesel engine for passenger cars using a multi-objective genetic algorithm and multi-dimensional modeling[J/OL]. SAE International Journal of Engines, 2009, 2(2009-01- 0715): 691-713. http://dx.doi.rog/10.4271/2009-01-0715.

[9] Ge H W, Shi Y, Reitz R D, et al. Heavy-duty diesel combustion optimization using multi-objective genetic algorithm and multi-dimensional modeling[R/OL]. SAE Technical Paper, 2009. http://dx.doi.rog/10.4271/2009-01- 0716.

[10] Meyer S, Greff A. New calibration methods and control systems with artificial neural networks[R/OL]. SAE Technical Paper, 2002. http://dx.doi.rog/10.4271/2002-01- 1147.

[11] Xin Qianfan. Diesel Engine System Design[M]. Cambridge , Woodhead, 2011.

[12] 刘福水,仇滔,刘兴华,等. 基于模型的电控柴油机标定技术[J]. 车用发动机,2005(6):1-4. Liu Fushui, Qiu Tao, Liu Xinghua, et al. Model based calibration for electronic controlled diesel engine[J]. Vehicle Engine, 2005(6): 1-4. (in Chinese with English abstract)

[13] 韩强,杨福源,张京永,等. 用于标定和优化的高压共轨柴油机建模[J]. 清华大学学报:自然科学版,2004,44(11):1524-1527. Han Qiang, Yang Fuyuan, Zhang Jingyong, et al. High pressure common rail diesel engine modelling for calibration and optimization[J]. Journal of Tsinghua University: Science and Technology, 2004, 44(11): 1524-1527. (in Chinese with English abstract)

[14] 徐宁,李春光,张健,等. 几种现代优化算法的比较研究[J]. 系统工程与电子技术,2002,24(12):100–103. Xu Ning, Li Chunguang, Zhang Jian, et al. Studies on some modern optimization algorithms[J]. Systems Engeering and Electronics, 2002, 24(12): 100-103. (in Chinese with English abstract)

[15] Mallamo F, Badami M, Millo F. Application of the design of experiments and objective functions for the optimization of multiple injection strategies for low emissions in CR diesel engines[R/OL]. SAE Technical Paper, 2004. http://dx.doi. rog/10.4271/2004-01-0123.

[16] Dvorak T M, Hoekstra R L. Optimizing internal combustion engine performance through response surface methodology [R/OL]. SAE Technical Paper, 1996. http://dx.doi.rog/ 10.4271/962525.

[17] Montgomery D T, Reitz R D. Optimization of heavy-duty diesel engine operating parameters using a response surface method[R/OL]. SAE Technical Paper, 2000. http://dx. doi.rog/10.4271/2000-01-1962.

[18] Lee T, Reitz R D. The effects of split injection and swirl on a HSDI diesel engine equipped with a common rail injection system[R/OL]. SAE Technical Paper, 2003. http://dx.doi. rog/10.4271/2003-01-0349.

[19] Lee T, Reitz R D. Response surface method optimization of a high-speed direct-injection diesel engine equipped with a common rail injection system[J]. Journal of engineering for gas turbines and power, 2003, 125(2): 541-546.

[20] Win Z, Gakkhar R P, Jain S C, et al. Parameter optimization of a diesel engine to reduce noise, fuel consumption, and exhaust emissions using response surface methodology[J]. Proceedings of the Institution of Mechanical Engineers, Part D: Journal of Automobile Engineering, 2005, 219(10): 1181-1192.

[21] Qin J W, Chang H B, Shao L M. Optimization design injection system parameters of common rail diesel engine using response surface methodology[C]//System Science, Engineering Design and Manufacturing Informatization (ICSEM), 2011 International Conference on. IEEE, 2011, 1: 324–328.

[22] 刘振明,邵利民,欧阳光耀. 基于近似模型的共轨柴油机喷射系统参数优化研究[J]. 内燃机工程,2012,32(6): 63-67.

Liu Zhenming, Shao Limin, Ouyang Guangyao. Optimization study on injection system parameters of common rail diesel engine based on approximate model[J]. Chinese Internal Combustion Engine Engineering, 2012, 32(6): 63-67. (in Chinese with English abstract)

[23] Ghasemiazar R, Azadi S. Sensitivity analysis and optimization of an off road car vibration performance using DOE and RSM methods[R/OL]. SAE Technical Paper, 2012. http://dx.doi.rog/10.4271/2012-01-1186.

[24] 王俊,申立中,王贵勇,等. 基于参变量扫值的非道路用 柴油机增压匹配[J]. 农业工程学报,2014,30(17):63-70. Wang Jun, Shen Lizhong, Wang Guiyong, et al. Turbocharger matching for non-road diesel engine based on parametric sweeping[J]. Transaction of the Chinese Society of Agricultural Engineering (Transaction of the CSAE), 2014, 30(17): 63-70. (in Chinese with English abstract)

[25] 尹必峰,王佳,何建光,等. 轻型柴油机预混合低温燃烧路径优化试验及分析[J]. 农业工程学报,2014,30(15):83-92.

Yin Bifeng, Wang Jia, He Jiangguang, et al. Experiment and analysis on path optimization of low-temperature premixed combustion for light-duty vehicle diesel engine[J]. Transaction of the Chinese Society of Agricultural Engineering (Transaction of the CSAE), 2014, 30(15): 83-92. (in Chinese with English abstract)

[26] 谭靖宇,石秀勇,陈泓,等. 燃油喷射参数对高压共轨柴油机性能的影响[J]. 上海汽车,2012 (3):20-25. Tan Jingyu, Shi Xiuyong, Chen Hong, et al. Effects of fuel injection parameters on the performance of high pressure common rail diesel engine[J]. Shanghai Auto, 2012 (3): 20-25. (in Chinese with English abstract)

[27] Zhang L. A study of pilot injection in a DI diesel engine[R/OL]. SAE Technical Paper, 1999. http://dx.doi.rog/ 10.4271/1999-01-3493.

[28] Yoon H, Yeom K, Bae C. The effects of pilot injection on combustion in dimethyl-ether (DME) direct injection compression ignition engine[R/OL]. SAE Technical Paper, 2007. http://dx.doi.rog/10.4271/2007-24-0118.

[29] Cheng X, Chen L, Yan F, et al. Investigations of split injection strategies for the improvement of combustion and soot emissions characteristics based on the two-color method in a heavy-duty diesel engine[R/OL]. SAE Technical Paper, 2013. http://dx.doi.rog/10.4271/2013-01-2523.

[30] Carlucci P, Ficarella A, Laforgia D. Effects of pilot injection parameters on combustion for common rail diesel engines[R/OL]. SAE Technical Paper, 2003. http://dx.doi. rog/10.4271/2003-01-0700.

[31] Carlucci P, Ficarella A, Chiara F, et al. Preliminary studies on the effects of injection rate modulation on the combustion noise of a common rail diesel engine[R/OL]. SAE Technical Paper, 2004. http://dx.doi.rog/10.4271/2004-01-1848.

[32] 代翠,孔繁余,董亮,等. 基于响应面法的离心泵作透平水力和声学性能优化[J]. 农业工程学报,2015,31(15):40-47. Dai Cui, Kong Fanyu, Dong Liang, et al. Hydraulic and acoustic property optimization for centrifugal pump as turbine based on response surface method[J]. Transaction of the Chinese Society of Agricultural Engineering (Transaction of the CSAE), 2015, 31(15): 40–47. (in Chinese with English abstract)

[33] 辛千凡. 柴油发动机系统设计[M]. 上海:上海科学技术文献出版社,2015.

[34]Pandian M, Sivapirakasam S P, Udayakumar M. Investigation on the effect of injection system parameters on performance and emission characteristics of a twin cylinder compression ignition direct injection engine fuelled with pongamia biodiesel–diesel blend using response surface methodology[J]. Applied Energy, 2011, 88(8): 2663-2676.

[35] Hirkude J B, Padalkar A S. Performance optimization of CI engine fuelled with waste fried oil methyl ester-diesel blend using response surface methodology[J]. Fuel, 2014, 119: 266-273.

Optimizing calibration of design points for non-road high pressure common rail diesel engine base on response surface methodology

Wang Jun1, Shen Lizhong1※, Yang Yongzhong2, Bi Yuhua1, Wan Mingding1

(1.650500; 2.650500)

China Stage III emission standard for diesel engine of non-road mobile machinery has been executed since April 1, 2016. Some manufactures have begun to adopt a high pressure common rail system to cope with this emission regulation. Fuel injection parameters can be adjusted flexibly by using the high pressure common rail system. Therefore, combustion process can be improved. However, it brings the problem of increasing the workload of the calibration and optimization significantly. With the increasing of calibration variables, the calibration combinations will increase exponentially. The traditional calibration method, such as the single variable search method or the single variable sweep method, their calibration results may not be able to make the engine to achieve best performance, especially when the number of calibration parameters is more than two. Nowadays, a majority of optimization calibration methods are using a non-parametric modeling method to fit the calibration model and optimizing the calibration model by using an intelligent optimization algorithm. However, the non-parametric modeling method cannot give the descriptions of the model structure or the model coefficients. Meanwhile, it needs a large number of test data to fit an accurate calibration model. Moreover, the non-parametric modeling method and the intelligent optimization algorithm are both very complex. A polynomial modeling method has a good compromise between complexity and computational efficiency of the model. Therefore, in allusion to the calibration stage of a non-road high pressure common rail diesel engine, 4 calibration variables, i.e., main injection quantity, pilot injection quantity, main injection timing and injection pressure, were chosen as the factors. The non-road diesel engine design index and related constraint parameters were chosen as the responses at the peak torque speed of 1 600 r/min and the rated power speed of 2 600 r/min, respectively. The reasonable factor levels of the design of experiments (DoE) were selected. By using the response surface methodology (RSM) of Box-Behnken design, the DoE matrices were obtained at the engine speed of 1 600 r/min and 2 600 r/min, respectively. Meanwhile, the corresponding test was conducted according to the experiment design. The second order regression models of all the responses were got and evaluated. The interaction effects of the 4 calibration parameters on engine performance were investigated by using the RSM. The corresponding optimization was conducted respectively at the engine speed of 1 600 and 2 600 r/min taking the target torque and target power as the setting target under the principle of the minimum brake specific fuel consumption, the maximum air-to-fuel ratio, the minimum peak cylinder pressure and gas temperature of exhaust manifold. The combination of calibration variables was obtained at 2 engine speeds, and the proposed method was verified by experiments. The results showed that all the quadratic response surface regression models had a good accuracy and a good predictive ability. The determination coefficient2, the adjusted determination coefficient2, and the prediction determination coefficient2were all above 0.92. The maximum error between test value and predicted value was less than 3.07 %. With the optimized calibration parameters, the peak torque and the rated power of the non-road high pressure common rail diesel engine reached 200.7 Nm and 40.1 kW, respectively. The engine achieved the design index, and moreover, the brake specific fuel consumption, air-to-fuel ratio, peak cylinder pressure, and gas temperature of exhaust manifold were all under the range of acceptance. It is feasible to optimize the diesel engine design point by using the RSM.

diesel engines; calibration; optimization; non-road; high pressure common rail; response surface method

10.11975/j.issn.1002-6819.2017.03.005

TK422

A

1002-6819(2017)-03-0031-09

2016-06-02

2016-12-12

国家自然科学基金项目(51466003,51666005)

王 俊,男,四川绵阳人,博士生,主要从事内燃机增压技术研究。昆明昆明理工大学云南省内燃机重点实验室,650500。 Email:zjwj1121@163.com

申立中,男,云南昆明人,教授,博士生导师,主要从事内燃机工作过程及增压技术研究。昆明昆明理工大学云南省内燃机重点实验室,650500。Email:lzshen@foxmail.com

王 俊,申立中,杨永忠,毕玉华,万明定.基于响应曲面法的非道路用高压共轨柴油机设计点优化标定[J]. 农业工程学报,2017,33(3):31-39. doi:10.11975/j.issn.1002-6819.2017.03.005 http://www.tcsae.org

Wang Jun, Shen Lizhong, Yang Yongzhong, Bi Yuhua, Wan Mingding.Optimizing calibration of design points for non-road high pressure common rail diesel engine base on response surface methodology[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(3): 31-39. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2017.03.005 http://www.tcsae.org