某轮式车辆盘式驻车制动器设计

2017-10-13司小云马文伦尹顺良

司小云, 马文伦, 尹顺良, 何 缨, 陈 涛

(1.中国第一汽车股份有限公司技术中心,长春 130011;2.中国北方车辆研究所,北京 100072)

某轮式车辆盘式驻车制动器设计

司小云1, 马文伦1, 尹顺良2, 何 缨1, 陈 涛1

(1.中国第一汽车股份有限公司技术中心,长春 130011;2.中国北方车辆研究所,北京 100072)

针对某4×4轮式车辆驻车制动的需要,分析了盘式驻车制动器的结构特点、受力情况,设计了一款盘式驻车制动器.台架试验和道路试验结果表明,该盘式驻车制动器能满足车辆驻坡60%的指标要求.

越野车辆;盘式驻车制动器;制动性能

Abstract:According to the demand of a certain wheeled vehicle,a new disc parking brake is designed in this paper and its force analysis and braking performance are studied. Bench test and real vehicle test prove that the disc parking brake can satisfy the 60% parking braking performance demand.

Keywords: off road vehicles;disc parking brake;braking performance

随着国内外汽车技术的发展,越野车辆使用需求越来越广泛.越野车辆相比民用商用车辆而言,对车辆自身驻坡能力要求更高.为提高车辆驻车制动性能,当前行业内普遍采用在中、后桥轮边弹簧驻车制动的基础上增加前桥匹配鼓式中央驻车制动器的解决方案.但该方案中,鼓式中央驻车制动器存在结构复杂、可靠性和稳定性差、布置困难等多方面问题.

为解决上述问题,全新开发出一款盘式驻车制动器成为一个可行方案.因为从结构上看,控制盘式制动器两平行的摩擦片比控制鼓式制动器中弧形制动蹄片的受力和运动更简单,其制动力矩与摩擦片摩擦系数成线性关系,制动器本身无自行增势作用,所以在制动过程中制动力矩增长较缓和,制动稳定性好.

1 某轮式车辆驻车制动的技术需求

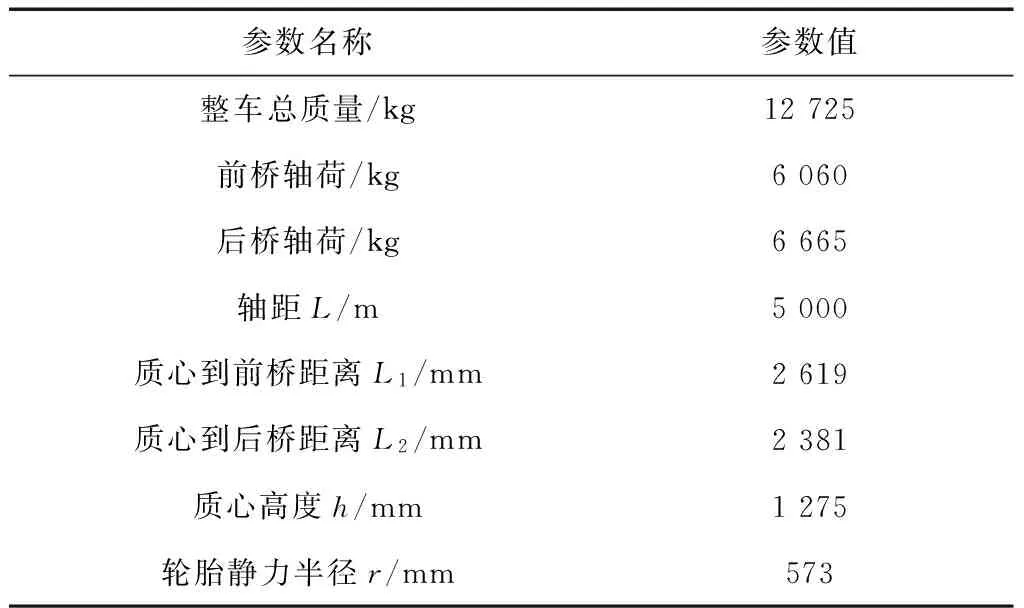

某4×4轮式越野车辆整车参数见表1,车辆设计指标要求驻车制动性能满足60%驻坡要求.

表1 整车参数

车辆在上坡、下坡时在坡道上能够停驻的条件是:车辆的驻车制动力M大于或者等于车辆自身重力在下坡方向的分力矩,因此车辆的60%坡驻坡条件为[1]:

M≥Ga·sinα·r.

(1)

经计算,M≥36 756 N·m.

该车在后桥左右车轮已经安装了驻车制动器,其能提供的驻车制动力矩为M后=24 000 N·m.为满足设计要求,需在前桥主减速器输入端增加新的驻车制动器来提供额外所需驻车制动力矩M前.

M前=M-M后.

(2)

经计算,M前=12 756 N·m.

已知前桥速比4.5,由此得出在前桥新增加的驻车制动器需要提供的制动力矩为:

(3)

经计算,M1=2 834,N·m.

2 盘式中央驻车制动器结构及性能计算

盘式驻车制动器属于浮钳盘式制动器,制动钳体仅可在两个导向滑销轴向滑动,其结构(见图1)由制动钳体、拉臂、滑销、内六角圆柱头螺钉、推杆、驻车制动盘、花键轴、端盖、回位弹簧、钢球、内摩擦片、外摩擦片、磁芯组成.

在驻车制动时,驻车制动促动力作用在拉臂上,拉臂带动花键轴旋转,驱使3个钢球在花键轴与端盖配合形成的螺旋型的球轨上运动,钢球对花键轴及端盖产生轴向推力及径向扭矩.花键轴在轴向推力的作用下,推动推杆将轴向作用力传递到内摩擦片上,推动内摩擦片轴向运动,消除摩擦片与驻车制动盘之间的间隙,并最终压紧驻车制动盘.同时,端盖在轴向推力的作用下,端盖带动制动钳体沿着导向滑销轴向反向滑动,消除外摩擦片与驻车制动盘之间的间隙,并最终压紧驻车制动盘.内、外摩擦片与驻车制动盘之间的夹紧力,最终转化为使车辆可靠驻坡的驻车制动扭矩.

在解除驻车制动时,回位弹簧产生的扭转回位力矩驱使拉臂回位.拉臂通过花键轴使推杆回位,铆接在推杆内侧的磁芯带动内摩擦片回到初始位置.同时,回位弹簧产生的轴向回位力及制动盘旋转过程中产生的轴向推力驱使安装在滑销上的制动钳体、端盖及外摩擦片回到初始位置.

图1 制动器结构图

2.1 花键轴受力分析

如图1所示,驻车制动促动力通过拉臂带动花键轴,转化为轴向推力传递到摩擦片最终夹紧制动盘,从而产生驻车制动力矩,使车辆停驻.其中,最关键的零部件为花键轴,其受力情况见图2.

图2 花键轴受力示意图

假设钢球与螺旋型球轨间润滑条件为理想条件,忽略钢球相对花键轴的滚动摩擦力和滑动摩擦力,且假定3个钢球的作用力相等.根据花键轴受力及力矩平衡原理[2],可得出如式(4)~式(8)所示的受力平衡及力矩平衡方程式.

FN1=FN2=FN3,

(4)

FN1y=FN2y=FN3y=FN1×cosθ,

(5)

FN1t=FN2t=FN3t=FN1×sinθ,

(6)

FN片+FT1-(FN1y+FN2y+FN3y)=0,

(7)

M-(FN1t+FN2t+FN3t)×R=0.

(8)

式中:FN1、FN2、FN3为钢球对螺旋型球轨作用力;FN1y、FN2y、FN3y为钢球对螺旋型球轨作用力在y轴方向分力;FN1t、FN2t、FN3t为钢球对螺旋型球轨作用力切向分力;FN片为推杆对花键轴的作用力(即等于该驻车制动器内、外摩擦片对制动盘的作用力);FT1为回位弹簧回位力;R为螺旋型球轨轨迹半径;M为

拉臂对花键轴施加的力矩;θ为球轨螺旋升角.已知钢球的螺旋球轨升程为10 mm,球轨在花键轴的圆周方向的夹角为120°,螺旋升角约为12.81°.

2.2 摩擦片摩擦力有效作用半径计算

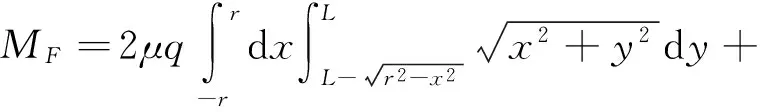

驻车制动过程中,内、外摩擦片与制动盘之间的作用力示意图如图3所示.设定摩擦片的摩擦表面与制动盘接触良好,且各处的单位压力分布均匀,盘式制动器的制动力矩MF为

MF=2μFRu.

(9)

式中:μ为摩擦片摩擦系数;F为内、外摩擦片对制动盘的压紧力,可知F=FN片;Ru为摩擦力有效作用半径[1].

如图3所示,在内、外摩擦片任一单元面积dxdy上的摩擦力对制动盘中心的力矩为μqRudxdy,q为摩擦片与制动盘之间的单位面积上的压力,则制动器制动力矩为:

(10)

则摩擦力有效作用半径Ru为:

(11)

式中:S为摩擦片作用面积;L为制动盘圆心与摩擦片的圆心间距;a为摩擦片圆心到切边的距离;r为摩擦片几何半径.

已知L=128、r=33.5、a=21,由公式(11)求得摩擦力有效作用半径Ru=125.332 7≈125.

图3 摩擦片受力示意图

2.3 制动器间隙设定

如图1所示,盘式中央驻车制动器安装在前桥主减速器输入端,相对于安装于轮边的行车制动用盘式制动器来说,其制动盘转速较高,为轮边转速的4~5倍,因此,初步设定其制动间隙高于行车盘式制动器设定的(0.6~0.9)mm,同时保证驻车促动机构的行程在合理范围内.

驻车促动机构的行程S1计算公式为:

(12)

式中:l杆为拉臂的力臂长度,γ为拉臂的转动角度.

驻车制动促动机构选用现有鼓式中央驻车制动器采用的驻车弹簧制动缸总成,如图4所示,其总行程Sz为60 mm.已知l杆=100 mm,驻车促动机构的行程S1最大值S1max=Sz,利用式(12)可计算得出拉臂转动角度γ最大值γmax=34.9°,此时该驻车制动器制动间隙Sy最大值Symax=2.91 mm.

综合驻车制动盘转速,同时考虑制动器工作过程中的变形量,设定驻车促动机构的最大可用行程S1为50 mm,此时对应Sy值为2.4 mm.推荐Sy最小值为行车制动器间隙的2倍左右,取Symin=1.5 mm.因此,设定驻车制动器间隙为1.5 mm≤Sy≤2.4 mm.对应驻车促动机构行程范围为32 mm≤S1≤50 mm,对应驻车促动力约为F促≈2 000~2 500 N,最大极限驻车促动力为2 500 N.

图4 驻车弹簧缸性能曲线

2.4 制动器驻车制动力矩计算

综合上述计算结果及计算公式,可得出初始计算条件:最大极限驻车促动力F促=2 500 N,l杆=100 mm,μ=0.34,μ1=0.15,R=21 mm,r=12 mm,Sy=2.4 mm.设定该制动器效率η=0.85,则驻车制动器制动力矩M制为:

M制=FN片×μ×Ru×η×2.

(13)

经计算,M制==3 165 N·m.制动力矩与促动力之间关系曲线见图5.

图5 制动力矩与促动力关系曲线

2.5 盘式中央驻车制动器CAE分析

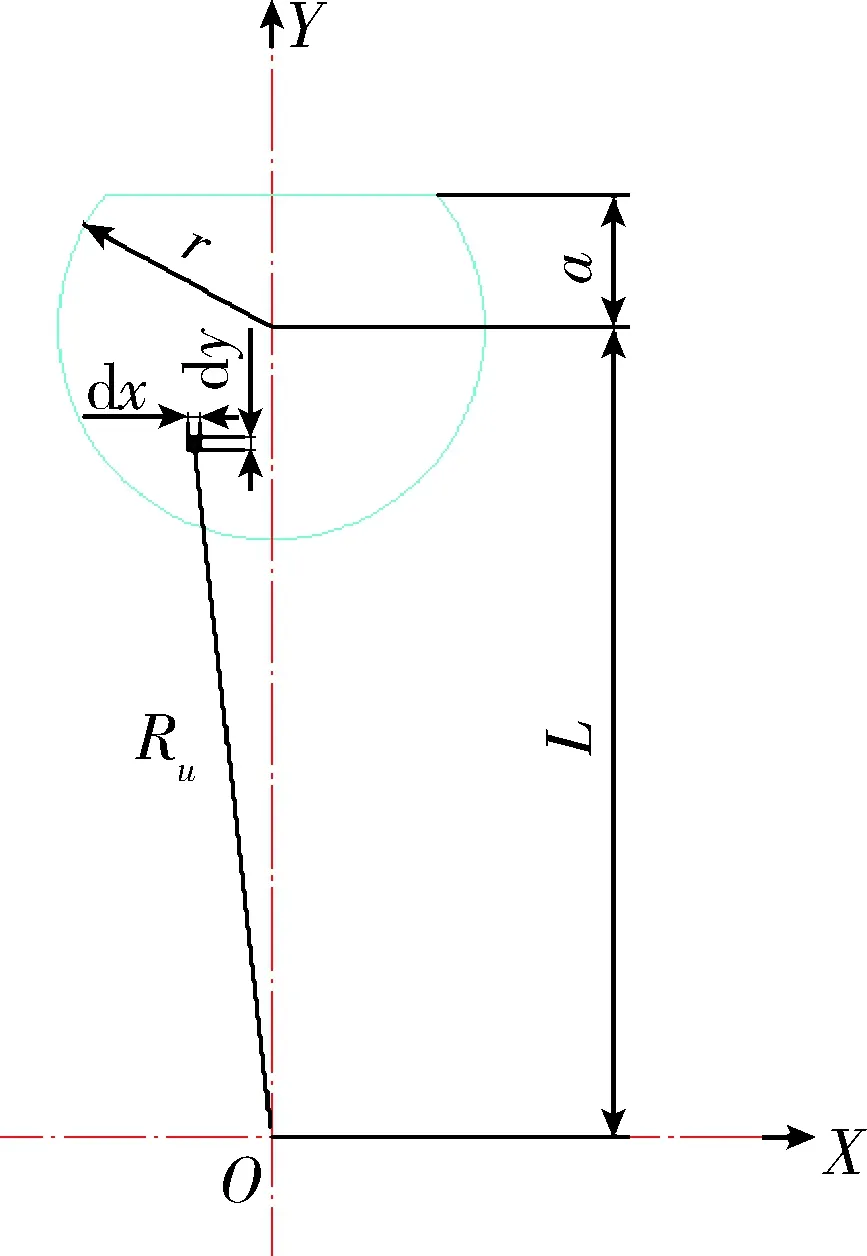

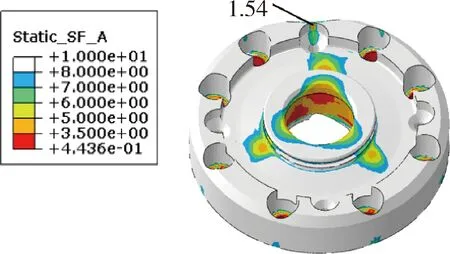

驻车制动过程中,盘式制动器所受载荷为静载荷.依据上文中极限的制动器促动力及对应的制动力矩值作为计算输入条件,对总成进行静强度分析,总成分析模型如图6所示.

图6 制动器分析模型

计算工况为极限拉臂促动力2 500 N,制动力矩3 165 N·m.制动器总成中拉臂、花键轴、制动钳、端盖的静载安全系数云图见图7~图10.

图7 拉臂静载安全系数云图

图8 花键轴静载安全系数云图

图9 制动钳静载安全系数云图

图10 端盖静载安全系数云图

依据经验积累,受静载荷的结构件推荐静载安全系数范围为1.2~2.0.经过CAE分析,制动器主要结构件静载安全系数均在该范围内,可靠性可以满足车辆使用需求.

3 盘式制动器试验验证

3.1 台架试验

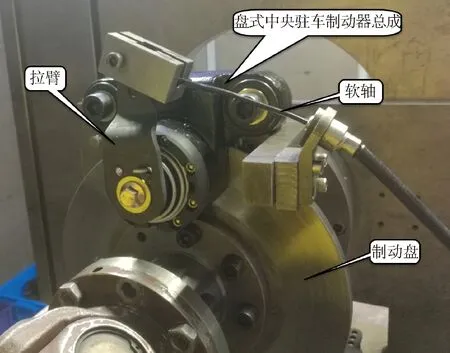

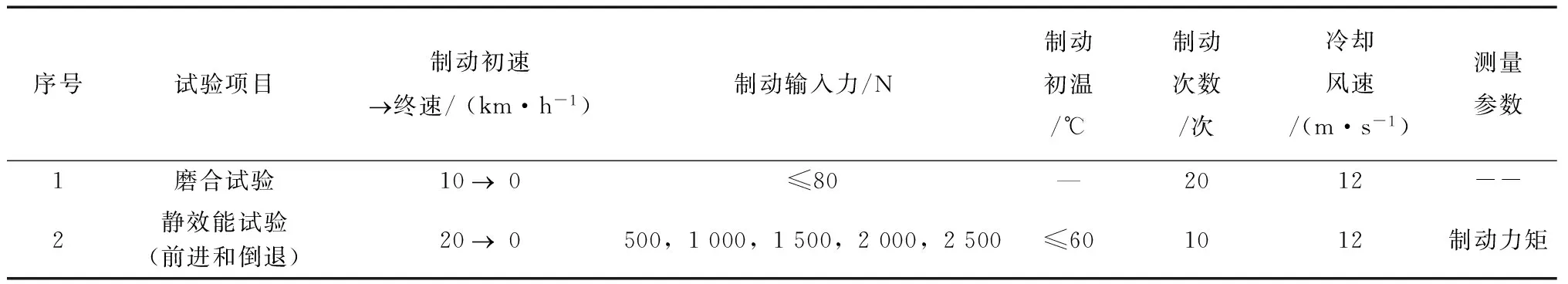

参照文献[3],采用美国Link公司3900型汽车制动器试验台对盘式制动器总成进行台架试验(图11).通过软轴传递驻车促动力至制动器拉臂,实现驻车制动.磨合试验的试验惯量按式(14)进行计算.具体试验条件见表2,试验结果见表3,曲线见图12.

(14)

c式中:I为试验转动惯量,kg·m2;G为汽车满载质量,kg;β为前后驻车制动力分配比;r为车轮滚动半径,m;i为车轮至驻车制动器间总传动比.

已知G为10 350 kg,β为0.93,r为0.502 m,i为5.83.经计算I=36.8 kg·m2.

图11 总成试验台架

表2 台架试验条件

序号试验项目制动初速®终速/(km·h-1)制动输入力/N制动初温/℃制动次数/次冷却风速/(m·s-1)测量参数1磨合试验10®0≤80—2012--2静效能试验(前进和倒退)20®0500,1000,1500,2000,2500≤601012制动力矩

表3 静效能台架试验结果

试验结果表明,该盘式驻车制动器试验制动力矩设计计算的结论.

3.2 样车试验验证

通过60%坡道驻车试验验证,车辆上、下坡双向均能可靠停驻,如图13所示.试验结果表明,该4×4 型越野车辆通过前桥增加匹配该新型盘式中央驻车制动器能够满足60%驻坡能力要求.

图12 制动力矩曲线图

图13 60%坡驻车制动试验

4 结 论

通过研究新型盘式驻车制动器的结构特点,设计了盘式驻车制动器,解决了某型4×4轮式越野车辆高驻坡能力要求的难题,为轮式车辆提供了一种基于机械操纵盘式驻车制动器的驻车方案.

[1] 刘维信. 汽车设计[M]. 北京:清华大学出版社,2001:708-710.

[2] 王 铎. 理论力学[M]. 北京:高等教育出版社,2009:79-98.

[3] 全国汽车标准化技术委员会.QC/T 237-1997汽车驻车制动器性能台架试验方法[S].

DesignofDiscParkingBrakeofaCertainWheeledVehicle

SI Xiao-yun, MA Wen-lun, YI Shun-liang, HE Ying, CHEN Tao

(1.Group Corporation R&D Center, Changchun 130011,China;2. China North Vehicle Research Institute,Beijing 100072,China)

TJ81+0.2;TP391.77

A

1009-4687(2017)03-0040-05

2015-03-21.

司小云(1988-),男,高级工程师,研究方向为轮式车辆制动系统设计;尹顺良(1978-),男,高级工程师,研究方向为轮式车辆制动系统设计.