基于RT-LAB的逆变器并联HIL实时仿真平台

2017-10-13刘轶强

刘轶强

基于RT-LAB的逆变器并联HIL实时仿真平台

刘轶强

(海军驻武汉地区军事代表局,武汉 430064)

逆变器并联组网运行是新型船舶电力系统的典型工况,近年来逐渐成为研究热点。为了便于开展逆变器并联控制策略研究,本文基于RT-LAB建立了逆变器并联系统的硬件在环实时仿真平台,针对逆变器并联系统进行了实时仿真研究,实时仿真与物理试验的结果对比表明,本文所建立的逆变器并联实时仿真平台能够有效反映系统运行特性。

HIL 实时仿真 逆变器并联

0 引言

随着经济全球化程度的日益提高,船舶运输在各种运输方式中的任务越来越重。如何实现船舶发电机的高效率、低碳排放,受到船舶运输行业的密切关注。船舶轴带发电机系统以其高效率、低能耗、环保的优点,逐渐在船舶运输行业中得以应用[2]。

随着电力电子技术的广泛发展和应用,一种使用PWM变流器的新型船舶轴带发电机系统[1],逐渐在船舶设计制造中得到应用。这种新型船舶轴带发电机系统的核心问题是逆变器之间的并联以及逆变器与柴油发电机之间的并联技术。逆变器并联技术从发展以来主要有集中控制策略、主从控制策略、下垂控制策略[3-5]等。

对于大容量多逆变器并联系统,由于物理实验客观上的复杂性,直接将待验证的新型控制算法用于样机电路中进行物理试验的时间、经济成本较高,而且存在一定技术风险。为了便于开展逆变器并联控制策略研究,本文基于商业化实时仿真软件RT-LAB,构建了逆变器并联的硬件在环(Hardware in the Loop,HIL)实时仿真平台,搭建逆变器并联的电路模型,结合外部的实际控制器,进行了逆变器并联的实时仿真实验。

1 逆变器并联电路拓扑与建模

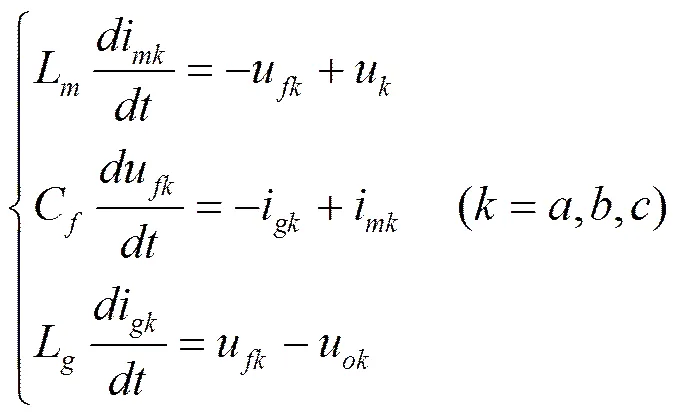

本文的研究对象为典型三相三桥臂逆变器电路。该逆变电路主要由直流电源、三相两电平逆变桥、直流电容、LCL滤波器等部分组成。两台三相逆变器并联的电路拓扑如图1所示,m、f和g组成三阶滤波器。以逆变器的负载电流作为扰动输入对逆变器进行建模,可列写电路方程如式(1)。

将式(1)经过Clarke变换、Park变换和Laplace后可得方程:

(2)

图1 两台三相逆变器并联电路拓扑

图2 逆变器并联HIL实验平台结构图

2 HIL实时仿真平台结构

逆变器并联实时仿真的实验平台结构如图2所示,实验平台主要由逆变器底层控制器及其上位机,RT-LAB仿真机及其上位机,实时仿真接口板等部分组成。实验室配备的RT-LAB仿真机为OP5600型机架。其中OP5600仿真机及其上位机用于模拟和计算逆变器并联的电路模型;底层控制器及其上位机用于接收模拟信号,控制产生驱动脉冲。接口板用于实现仿真机和控制器之间的数字量和模拟量的接口通讯。

2 HIL实时仿真模型

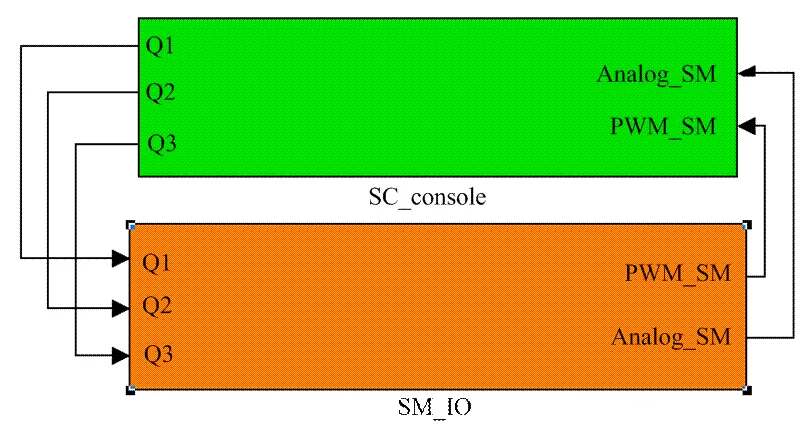

基于商业化实时仿真平台RT_LAB,设计了逆变器并联试验平台的实时仿真模型,模型结构图如图3所示。

该实时仿真模型主要由两个模块组成:

SC_console模块功能为逆变器并联断路器的投入控制、加减载控制以及参与控制回路的电压电流模拟量监测,该模块在RT-LAB的上位机CPU中运行。

图3 HIL实时仿真模型结构图

SM_IO模块主要为逆变器之间并联的电路模型、参与控制的电路模拟量输出以及控制器的数字控制脉冲输入。SM_IO模块内部的电路模型及其与底层控制器之间的接口联系如图4所示。该模块内部的电路模型经过RT-LAB编译后下载到OP5600仿真机的CPU中计算运行。途中红色虚线所示部分2A_TSDI为HIL实时仿真模型的数字输入模块,Aout_1#和Aout_2#分别为1号逆变器和2号逆变器(待并联逆变器)模型的模拟输出模块,仿真模型的数字输入模块和模拟输出模块与OP5600仿真机的IO端口相对应,再通过数字量输入接口板和模拟量输出接口板实现与控制器的通讯,从而构成实时仿真回路。

3 实验仿真结果验证

基于所搭建的逆变器并联实时仿真实验平台,进行了虚拟同步发电机控制策略的逆变器并联HIL实时仿真。

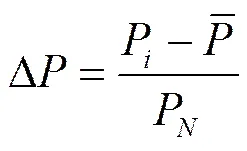

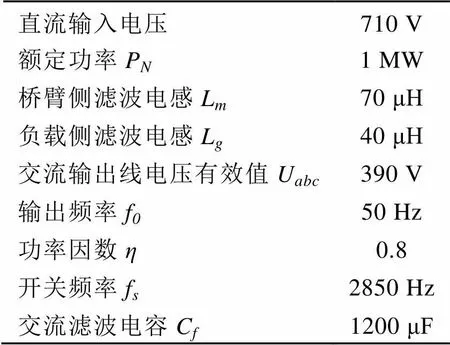

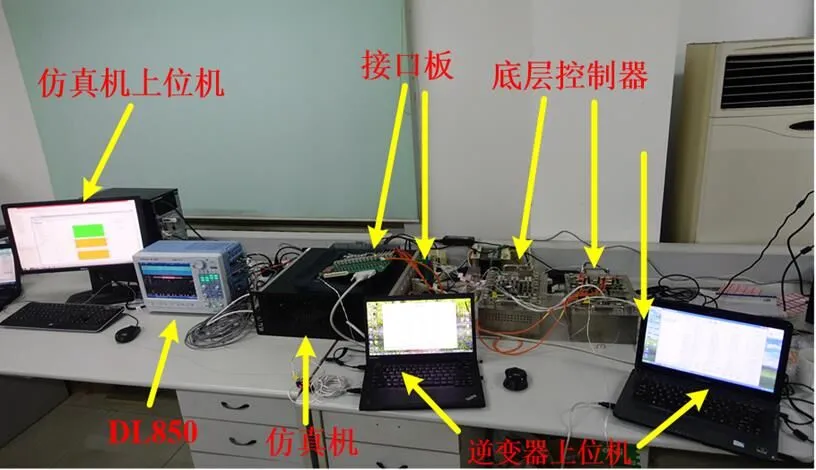

图5所示为两台三相逆变器并联的HIL实验平台实物照片,三相逆变器电路的主要电路参数如表1所示。根据式(3)计算有功功率和无功功率的分配差度。

表1 逆变器电路主要参数

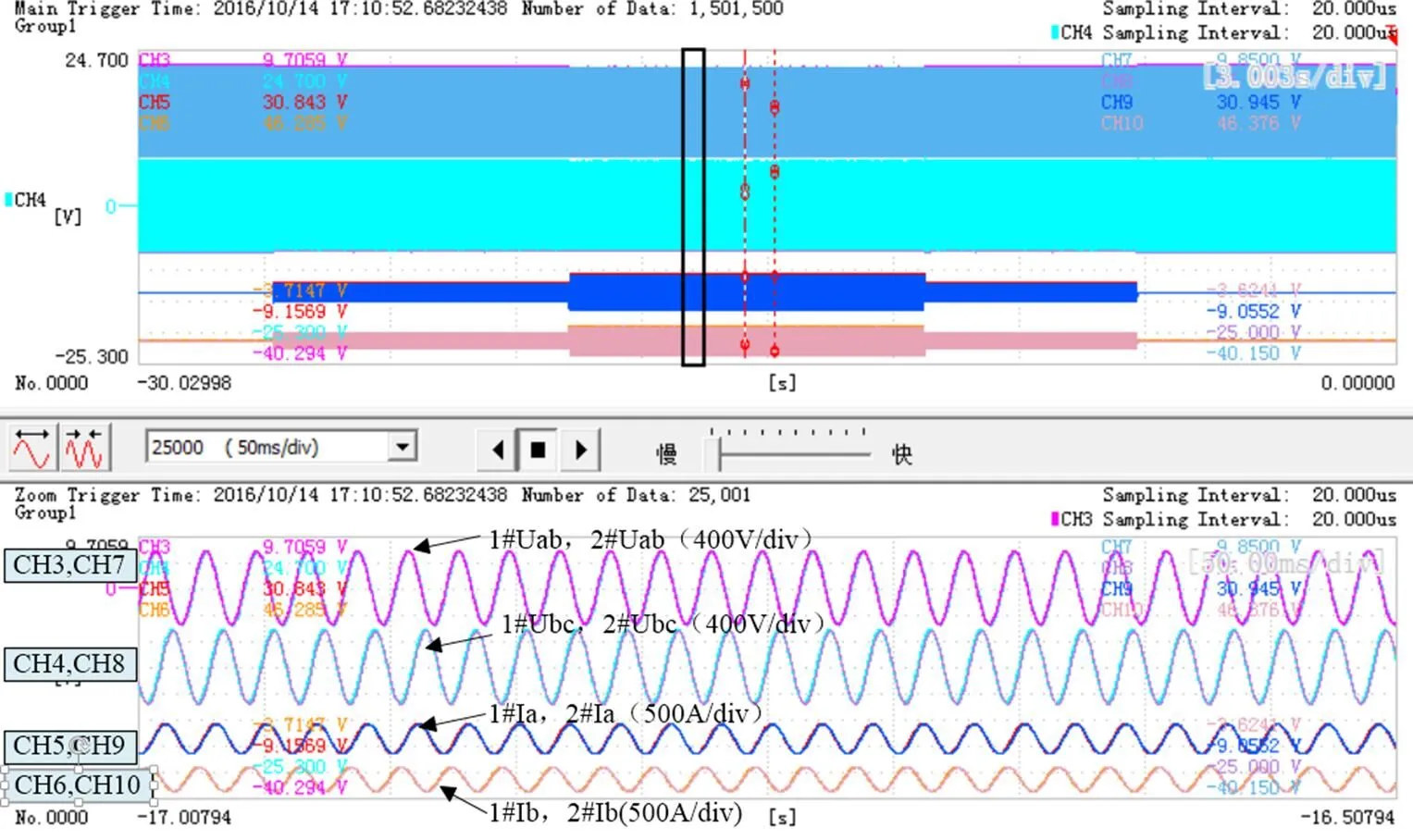

逆变器并联系统采用基于公共电电压反馈的下垂控制策略[7]。实时仿真模型编译运行后,由1号和2号逆变器的上位机先后发出空载运行的指令,2号逆变器上位机发出指令进行整步达到同步状态。HIL上位机操作Q1合闸,两台逆变器进入空载并联状态;操作Q2合闸,突加至50%负载;操作Q3合闸,突加至满载状态。待采集到每个状态阶段的输出电压电流波形后,再分别操作Q3、Q2分闸,采集由满载突卸至50%负载、50%负载突卸至空载工况下的输出电压电流波形。图6所示为示波器显示的波形,其中CH3、CH4、CH5、CH6分别为1号逆变器输出相电压Uab、Ubc、输出相电流Ia、Ib的波形,CH7、CH8、CH9、CH10分别为2号逆变器输出相电压Uab、Ubc、输出相电流Ia、Ib的波形。仿真模型的模拟输出到示波器通道的输出变比如表2所示。

表2 示波器模拟输出通道变送比

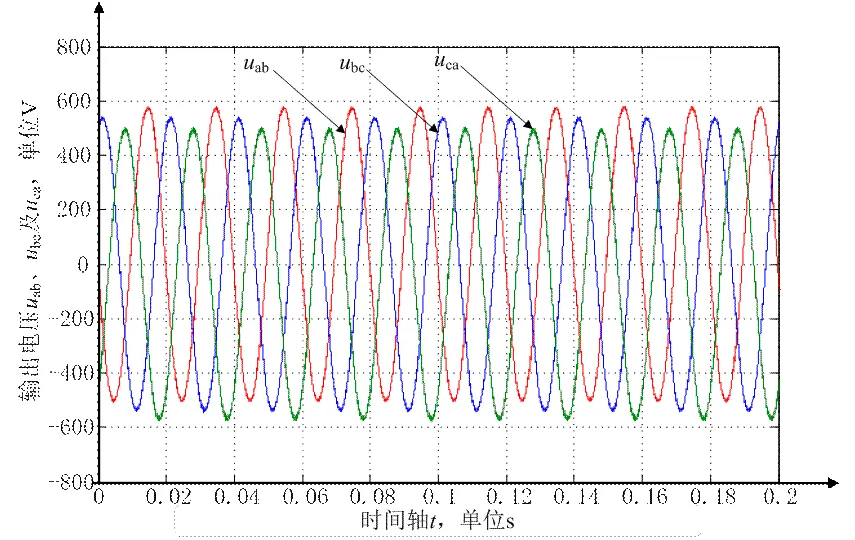

将逆变器并联运行的物理试验结果与实时仿真结果进行对比以验证所建立的实时仿真系统。限于篇幅,本文只列出了并联满载稳态运行的物理试验波形,如图7所示。表3所示为实时仿真和物理试验的数据结果对比。

根据图6、图7、表3可知,实时仿真和物理试验的结果能够较好的对应,误差在可接受的范围内,且输出电压THD可以控制在4%以内,基本实现了有功功率和无功功率的均分,可以满足逆变器的并联要求,表明实时仿真可以有效地反映逆变器并联系统的运行特性。物理试验受实际场地的电磁环境、线路损耗、测量设备条件等因素的影响,造成试验结果的一定误差,此外实时仿真的模型比较理想,不过由于仿真机运算性能、仿真机与控制器之间的通讯延时等因素也会造成仿真结果的误差。

图5 逆变器并联HIL实验平台实物照片

图6 逆变器并联HIL实时仿真满载稳态时的示波器输出波形

表3 实时仿真与物理试验结果对比表

4 结束语

本文基于RT-LAB实时仿真系统,搭建了2台三相逆变器并联的HIL实时仿真模型,构建了HIL实时仿真平台,对两逆变器并联运行过程进行了半实物仿真。与物理试验的结果进行对比,结果表明所搭建的HIL实时仿真平台可以有效地反映逆变器并联系统的运行特性。后续还将开展逆变器与虚拟同步发电机并联系统性能的实时仿真实验研究。

(a)1号输出电压波形

(b)1号输出电流波形

(c)2号输出电压波形

(d)2号输出电流波形

图7 1号和2号逆变器满载并联运行波形

[1] Technical specification on 180K BC shaft altemator system in PWM technology output power 900 kW for Qingdao Beihai Shipbuilding HI Co., Ltd. & ESHIP, AbuDhabi, UAE, GMBH[S].SAM Electronics,2012.

[2] 侯畅武, 揭贵生, 林克文, 贺云南. 基于虚拟同步发电机原理的逆变器控制策略与仿真[J]. 通信电源技术, 2016, (05): 5-9.

[3] 肖岚, 胡文斌, 蒋渭忠. 基于主从控制的逆变器并联系统研究[J]. 东南大学学报, 2002, 32(1): 133-137.

[4] 张丹红, 李乐, 刘开培.无互联线逆变器并联控制的一种改进下垂算法[J]. 武汉大学学报(工学版),2006, 39(5): 97-101.

[5] 曾晗.模块化光伏逆变器的集中控制系统的设计与实现[D].武汉: 华中科技大学, 2010.

[6] 丁明, 杨向真, 苏建徽.基于虚拟同步发电机思想的微电网逆变电源控制策略[J].电力系统自动化, 2009, 33(8): 89-93.

[7] 邵明生. 三相逆变器并联下垂控制策略的研究[D]. 海军工程大学, 2015.

Experimental Platform Design of Three-level H-bridge DC/DC Converter Through RCP Real-time Simulation

Liu Yiqiang

(Naval Representatives Office in Wuhan, Wuhan 430064, China)

TM461

A

1003-4862(2017)06-0059-05

2017-05-15

刘轶强(1974-),男,工程师。研究方向:电气工程。Email: lytftiger@163.com