溢油回收船PMS&IAS集成系统设计

2017-10-13李进科

李进科,邵 赟,胡 舜

溢油回收船PMS&IAS集成系统设计

李进科,邵 赟,胡 舜

(武汉武船船舶设计有限公司,武汉 430060)

本文介绍了万吨溢油回收船电力推进系统的组成及特点,在简要概述功率管理系统PMS及监测报警系统IAS构架及功能的基础上,针对溢油回收船的DP2、消防、溢油回收、正常航行及进出港多种复杂工况特点,设计了基于WINCC上位集成的一体化PMS&IAS系统。该系统在传统功率管理系统的基础上融入电站一体化集成监控设计,一定程度上能实现船舶的远程监控和状态检修,在后期运营维护上提质增效、节约成本。

万吨溢油船 PMS&IAS 一体化集成 DP2

0 引言

随着国家海洋强国战略的稳步推进,海上石油运输生命线的清洁与安全受到愈来愈多的关注和聚焦。万吨级多功能溢油回收船作为国家发改委海洋工程装备研发及产业化的重要专项研究内容,在未来承担着近海主要航道清理维护及溢油回收的重要任务。在大力提倡绿色、环保的当下,电推系统低功耗、高能效的特点[1]受到了越来越多的青睐和推崇。

本文在介绍溢油回收船电推系统组成的基础上,为满足DP2要求,设计了基于WINCC上位集成满足功能要求的冗余一体化PMS&IAS系统,详细描述了该一体化集成系统的硬件架构、对外接口、界面设计及程序流程等内容。

1 系统组成

万吨溢油回收船设有4台2600 kW主发电机、1台400 kW停泊发电机及1台150 kW应急发电机组,由两条主推进支路、两条消防泵支路及两条侧推进支路组成。为了保证推进系统的独立性和可操作性,两条主推支路以及侧推支路分别由四套相互独立的电推控制系统单独控制。

主推进支路由船舶电网通过690 V主配电板向3600 kVA主推进移相变压器供电,移相变压器带动功率为3200 kW的12脉主推进变频器,再由变频器控制3000 kW主推进电机驱动全回转舵桨的正常运行。

侧推进支路由船舶电网通过690 V主配电板向1500 kVA侧推进移相变压器供电,移相变压器带动功率为1400 kW的12脉侧推进变频器,再由变频器控制1300 kW侧推电机驱动推进器的正常运行。消防支路由690 V电网直接驱动6脉1400 kW消防泵变频器带1200 kW消防泵电动机运行。

2 系统硬件设计

2.1 PMS功能

PMS对电能进行统一的调度和管理,是综合电力推进系统的核心控制模块,具有对溢油回收船电站的各种控制及保护功能。IAS系统主要实现对全系统各运行数据的采集分析和监视功能,当发生各类报警及运行故障时为决策者提供诊断判据,以便采取适当的处置措施。

具体而言,PMS系统会依据全船电网的实时功率需求实现动态增减机,调节各台主发电机组间的负荷分配,实现主推变频器、船舶电站及DP系统间的协调运行[2-3],并对整个推进操控系统实时监控。当供电系统运行时发生各类故障报警时,PMS系统能自动监测并处理,采取系列措施保证对负载供电的连续性和电站安全性,为全电网的主侧推支路、消防泵支路及其他用电负荷提供高品质、配置优化的可靠电源。

PMS系统的主要功能[4]如下:

1) 系统自检功能

PMS在上电后的起动过程中对软、硬件工作状态进行自检,屏幕会显示出系统自身故障的报警信息,自检通过即可操作。

2) 工作模式选择

PMS具有DP2模式、消防工况、溢油回收、进出港及航行等多种模式。DP2模式下,主配电板自动分区供电以确保冗余可靠性;进出口模式下,电站只增加机组,不解列机组;正常航行模式下,按照功率关系正常增减机。

3) 机组的手动自动起停

当PMS触摸屏面板调至手动模式时,可直接手动操作发电机组的起动和停止;当PMS触摸屏面板调至自动模式时,程序监测在网机组功率达到设定的阈值后经过一段设定延时后自动起动备用机组或解列在网机组。

4) 机组优先级选择

PMS系统可在HMI触摸屏上设置各柴油机组的起停顺序,并能在线更改各机组的优先级次序。

5) 机组的自同步、解列及增减机

PMS需依据全船总用电负荷的不同实时调整机组出力,机组的在网数量应随负荷大小自动调整。当用电负荷增加到一定阈值时,PMS自动实现备用机组的起动,在电网和频率达到要求值后立即并车;当用电负荷降低到设定阈值时,PMS自动将在网机组解列和停车。

6) 重负荷起动问询

当有功率较大的负载需要起动时,首先会向PMS发出询问申请,PMS即刻检视全网的剩余可用功率,只有当在网可用功率大于该负载所需功率时PMS才会发出允许信号,当可用功率不满足所需时闭锁其起动,同时起动备用机组以满足该负载的起动条件。

7) 自动分级卸载

类似于机组优先级选择,该功能根据负载的重要性高低将其分级。当起动重负荷全网可用功率不足或机组故障时,PMS自动卸载非重要负荷,对全网进行功率限制,确保主推进系统的运转。

8) 功率限制

PMS实时监测在网功率和机组负荷率,当在网功率不足以维持推进和日用负荷时,向推进变频器发出功率限制信号以限制推进功率的增加,防止负荷突变导致机组过载,进而引发全船停电安全事故。

基于以上的功能设计,溢油回收船PMS程序控制流程如图1所示。

2.2 PMS硬件设计

溢油回收船正常工作状态下需满足DP2(动力定位)、消防、溢油回收、正常航行、进出港以及停泊等多种复杂工况需求,DP2指具备动力定位系统的船舶,在任何单一故障发生后不影响其他设备及系统的运行,仍能保持船舶的位置和首向,因此对PMS设计提出了较高要求。

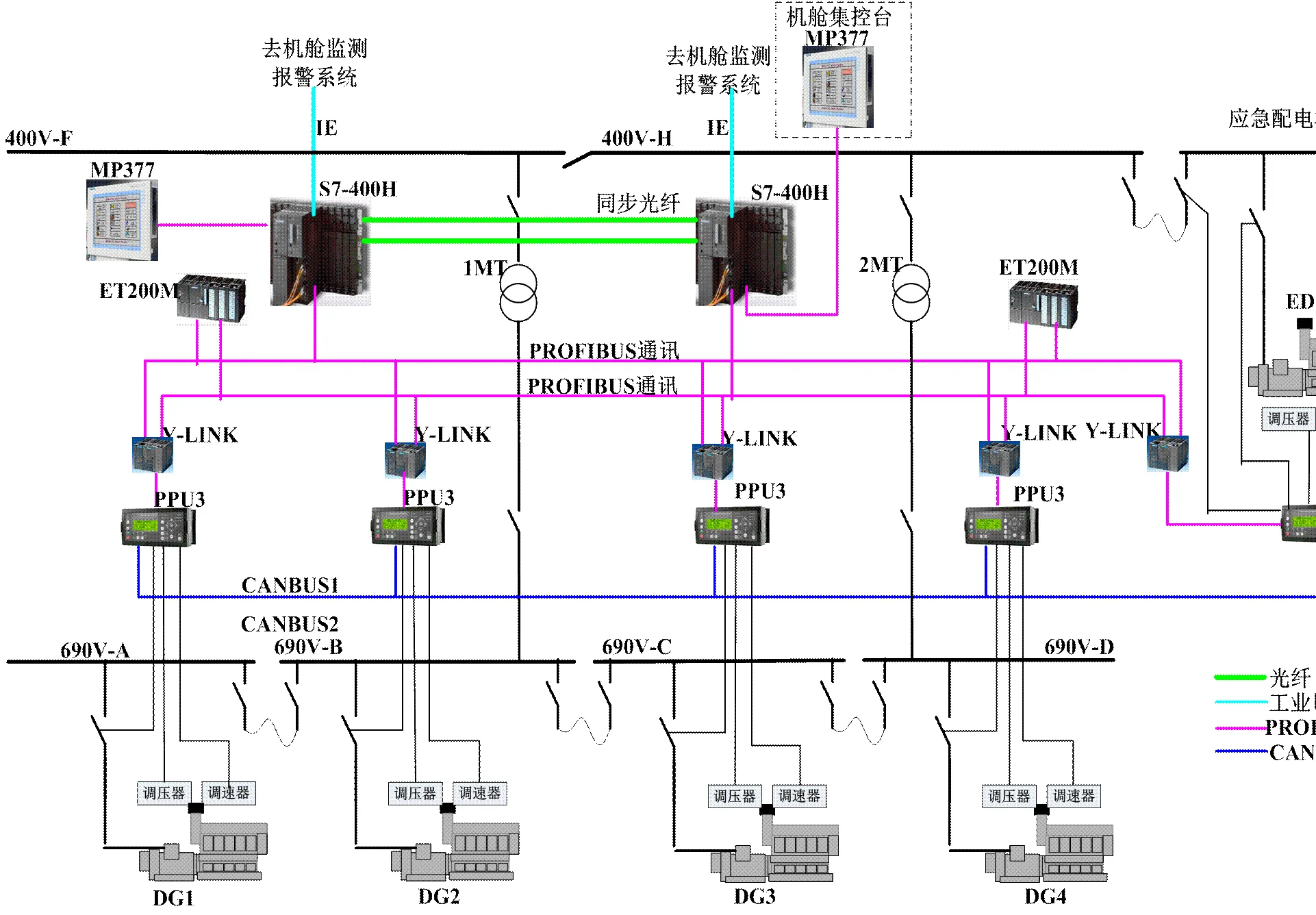

为此,本船PMS采用多级独立双冗余设计:以PLC控制器(采用西门子公司PLC及辅件)作为主站,为4台主发机组及应急机组配备独立的保护并车单元(采用DEIF公司PPU3)作为从站。

上层通讯方式为冗余PROFIBUS网络,采用两套独立运行互为备用的S7-400H热冗余控制器,两套S7-400H间通过光纤同步通信。当一台S7-400H作为主站发挥控制功能时另一台处备用状态,主用S7-400H如若发生故障,备用S7-400将在100ms内自动切换为主控器投入使用,确保系统的不间断运行。上层PROFIBUS通过Y-link与PPU3实现通信连接,当在网机组出现高低压、温升超限、高低频、油压低等故障时,PPU控制相应机组自动脱扣,不影响全船电网的正常运行。该设计架构能有效保证船舶在极端条件下系统的安全稳定运行。

母联开关配备的同步模块能为其提供同步分合闸等控制。需执行DP2、消防及溢油回收操作时,按下相应模式选择开关,电站能在PMS管理下实现母排的自动分段和负荷分区,满足上述各工况的切换操作要求,PMS架构如图2所示。

2.3 IAS硬件设计

监控系统IAS是溢油回收船的重要构成部分,负责全船的发电、供电、推进控制、检测和报警。本船IAS系统硬件设备由集控台、推进控制装置、采集柜、应急车钟以及工控机组成。

图1 PMS系统工作流程图

图2 万吨溢油船PMS系统结构图

本船IAS系统采用基于网络的分散式控制结构,硬件主要组成如下:

1)位于集控台内的西门子S7-400主站一套,包含UR机架、CPU模块、电源模块、存储卡及同步模块;

2)位于配电板内的PMS、发电机组分布式子站ET200M4套(包括IM153冗余连接模块、并车保护单元PPU3、DI/DO模块以及OP触摸屏);

3)位于驾控台的推进控制子站;

4)位于应急配电板内的应急子站;

5)安装于集控台内的工控机系统,包括工控机、显示器、485通讯模块以及打印机。

3 WINCC上位集成

3.1 程序结构

IAS监控系统与PMS功率管理系统均为下位系统,在硬件组态及构成上是完整独立的两套子系统,下位系统的程序逻辑采用西门子的STEP7开发。溢油回收船PMS&IAS一体化集成主要体现在后台上位系统的统一设计和一体集成,上位工控系统采用西门子WinCC7.2开发,OP面板采用WinCC Flexible开发,用于对整个PMS&IAS系统后台数据的采集、监测和实时报警反馈[5]。

3.2 接口设计

上位系统的接口主要包含PMS与外部设备信号接口以及PMS与IAS网络通讯接口两类:

PMS的外部设备接口对象主要有柴油发机组、690 V主配电板、DP设备、变频器以及重载设备,具体接口内容如下:

柴油发机组:机组起动信号、停止信号、故障报警、遥控状态、备妥反馈、升降速、急停等;

690 V主配电板:主开关状态及分合闸操控、优先脱扣、主发电机绝缘低报警、PMS模式切换选择等;

变频器:推进断路器分合闸状态、快速降负荷以及在网功率等信号;

PMS与IAS通讯接口主要包含如下状态字:

1/2/3/4号发电机运行、遥控、备车、急停以及开关状态,各机组有功、无功、电流、电压、效率,母线电压、频率,母联断路器开关状态,岸电开关状态,主/侧推开关状态,主变原/副边开关状态以及航行工况、消防工况、进出港工况、溢油回收工况、DP2工况等状态信息。

3.3 界面设计

该船上位工控机界面主要包含功率管理、电站监测、机组报警、推进系统、历史曲线、监控网络和报警信息七大功能。

功率管理界面显示系统单线图信息,各在网机组的实时功率、电流、电压数据以及母联、推进支路主开关的分合闸显示;

电站监测对四台主发机组的状态参量予以显示监测,具体为功率、电流、电压、滑油温度/压力、绕组温度等,如图3所示。

机组报警界面收集汇总所有可能的故障报警条目,形成故障子集库;

推进系统实时显示推进支路主要部件的状态参量:推进变压器绕组温度,推进变频器输出电流、功率、转速,推进电机绕组及轴温。

报警系统界面显示所有监测到的报警及故障条目,包含当前报警信息及历史报警信息,精确显示报警的时间和故障类型。当前报警会在主界面下方以醒目的红色文字闪现提醒船员实时处理,在OP触摸屏操作“消音”和“复位”后若故障消失,切换进入报警系统界面后信息文本变为绿色成为历史信息存储;若故障未排除,信息文本变为蓝色提示继续排查。界面如图4所示。

图3 电站监测界面

图4 报警系统界面

此外,还能通过船上信号收发台与岸基信号收发台的通讯联络,将船舶航行时的故障信息实时传输,供技术人员分析诊断提供远程指导,一定程度上实现远程监控和状态检修,后期维护上达到节约成本的目的。

4 总结

采用电推系统,环保优势明显,能效利用率大大提高,本文阐述了溢油回收船核心控制系统PMS以及安监系统IAS的硬件设计、系统结构和上位软件的一体化集成设计,功能完善、自动化程度高。

[1] 俞文胜. 船舶综合电力推进系统论述. 世界海运, 2007, 30(3): 43-45.

[2] 柯常国, 王劲, 杨俊飞. 电力推进船舶功率管理系统设计和研究. 船电技术, 2013, 30(9).

[3] 丛培亭. 船舶电站[M]. 北京:中国书籍出版社, 2007.

[4] 张奇, 金奎. 基于S7-400H的功率管理系统在海洋平台中的应用. 船电技术, 2016, 36(8).

[5] 张均东, 闫慧琪, 余剑翔. 基于CAN总线的船舶监控系统设计. 测控技术, 2003, 22(10).

Integrated System Design of PMS&IAS for the Oil Spilling Recovery Ship

Li Jinke, Shao Yun, Hu Shun

(Wuhan Shipbuilding Design Co., Ltd., Wuhan 430060, China)

U664.91

1003-4862(2017)06-0038-04

2017-03-13

李进科(1987-),男,工程师。研究方向:电子信息科学与技术。E-mail: 305964272@qq.com