武器装备重载运输车辆状态监测系统设计与实现

2017-10-13秦亮,王朕,李祺

秦 亮,王 朕,李 祺

武器装备重载运输车辆状态监测系统设计与实现

秦 亮1,王 朕1,李 祺2

(1. 海军航空工程学院控制工程系,山东烟台 264001;2. 中国航天科工集团第三研究院,北京 100074)

本文针对大型武器重载运输车辆存在的信息化程度不高,测试性、维修性、保障性设计不足等问题,对某型车辆进行了加改装,建立了开放式通用化状态感知和采集体系结构,安装智能传感器、健康信息处理平台、接口适配设备、信息监测处理设备等实现对车辆底盘、电站、电子设备和液压系统等关重件的综合健康状态信息采集和监测。本系统可以为各级指挥人员提供即时装备健康状态信息,有利地支持装备精确维修和远程支援。

重载运输车 状态监测 传感器

0 引言

随着装备技术的发展,出现了一批大型军用武器装备,体积重量超出常规车辆装载运输能力,一般设计专用重载车辆完成日常使用及运输任务。但受研制时的技术水平所限,重载运输车辆的信息化程度不高,测试性、维修性、保障性设计不足,指挥和作战人员无法及时掌握车辆的健康状态,不能满足当前装备的精确维修、后勤物资的快速调配等需求,其使用、保养和维护一直是军方关注的热点。

本文通过对某型车辆的信息化改造,安装智能传感器、健康信息处理平台、接口适配设备、信息监测处理设备等方式实现对车辆底盘、电站、电子设备和液压系统等关重件的综合健康状态信息采集和监测,并将健康状态信息和车辆位置信息通过北斗短报文或驻地接入网等信息传输手段即时回传基地,解决了车辆健康信息采集、预处理和传输问题,为基地各级指挥和作战人员即时获知并掌握装备健康状态、车辆位置、调动后勤物资以及部队快速响应提供基础支持。

1 开放式通用化状态感知和采集体系结构

整体的采集体系抽象框架如图1所示,系统采用二级总线接口,充分利用网络化的发展趋势以及以太网组网的便利性,同时考虑传统设备其他类型接口(如RS-422、RS-232等)的监测需求,设计了通用的多功能网络接口转换器,在兼容现有网络化设备的监测功能的同时,实现对传统接口设备的监测和状态搜集。

在网络化系统体系框架下,融入支持时钟同步的IEEE1588协议支持,实现对关键状态采集的时标识别(或时标标记、异步采集状态的同步判别等),避免因网络延时和非严格同步时钟条件下状态采集信息带来的处理挑战,提升对状态(尤其是具有严格时间顺序事件)的判断准确度。

以网络化为核心的第一级采集体系,可充分发挥当今网络化设备的发展趋势,保证了系统具有良好的扩展性和潜在的升级能力。

基于CAN总线的二级传感状态监测体系,有效利用了CAN总线高实时、高可靠以及车载广泛应用等优点,在充分符合监测状态数据(普遍的数据传输压力不大)的传输需求的前提下,也具备良好的扩展性和通用性[1]。

图1 系统层次结构框图

基于网络的传感监测节点设计,充分实现了车辆重要组成部件的分布式、数字化监测功能,通过在待测部分或对象部件远端布置监测节点,有效避免了长线传输对模拟信号、微弱传感信号带来的传输挑战和处理挑战,通过远端模拟——数字的转换,依托CAN总线传输抗干扰能力较强的特点,提升状态感知和监测采集的可信性。同时,CAN总线易于部署,对于不同类型或存在差异的车辆底盘及其他子系统的状态监测节点布置,也极大地提升了部署的便利性和可操作性。

二级远端部署监测节点并依托数字化CAN总线的体系,也为未来支撑系统升级、部署其他类型的传感类型、监测更多/更为复杂的对象参数,提供了充足的扩展空间,为未来实现战备状态控制系统奠定了良好的基础。

开放通用化状态感知和采集体系结构是实现良好健康状态监测的前提和技术保证。

2 状态检测传感器

2.1 外界环境感知

对于外界环境的感知,主要是外界环境温度的测量。在分析底盘各子系统功能时,需要参考温度的影响因素。例如,在分析转向系统与制动系统的温升时,外界环境的温度变化需要被考虑其中。

底盘的温度采集利用JCJ110DLB螺纹安装式数字温度传感器,其结构如2所示。

图2 环境温度测量传感器

2.2 转向子系统状态监测

大型车辆的转向系统一般是采用液压动力转向,包括转向盘、转向轴、转向控制阀等关键部件[2]。本设计中,将监测转向系统油温的传感器安装在转向油箱放油塞上,所选用的温度传感器为美国测试科技公司的DQD-300传感器,DQD-300传感器除可以测量油的温度外,还可以对油的粘度、密度、介电常数进行测量,通过RS-485进行数据反馈。如图3所示。

图3 DQD-300传感器

2.3 悬架监测

悬架是车架与车桥之间的一切传力连接装置的总称,它把车架与汽车前后桥弹性的连接起来,并使车轮在行驶过程中所承受的冲击力不会直接传递到车架,以免引起车身的剧烈震动。悬架一般由弹性元件、减振器和导向机构三部分组成,这三部分分别起到缓冲、减振和导向的作用。在某些情况下,某一零件可以兼起两种或三种作用。

大型车辆或特种车辆的悬架子系统一般选用双横臂双扭杆独立悬架,能够很好的将路面作用在轮上的力和力矩传递到车架,以保证车辆的正常行驶。同时,悬架还能够缓合不平路面产生的冲击,衰减由此引起的振动,保证车辆行驶的平顺性。

针对悬架子系统的状态监测,最重要的指标是车辆在行驶过程中,由于路面不平对于悬架系统造成的上下位移量,本设计中选用位移传感器对悬架子系统的上下位移量进行信息采集,通过车架模型计算车辆动态载荷,并且测定车辆水平质心,可为车辆危险实时预警提供参考。所选用的位移传感器为荷兰弗瑞柏公司的型号为LINARIX拉线位移传感器,如图4所示。

图4 拉线位移传感器

2.4 制动系统监测

大型车辆制动子系统一般采用液压式,常规制动时,制动压力调节装置所有元件均不通电,制动液经隔离阀进入轮缸。主动制动控制时,系统通过控制各执行元件通断电来实现被控车轮增压、保压和减压的动态切换。

对于制动系统的状态监测,最重要的是对于制动缸内的压力进行监测,本设计针对制动主缸的出口压力和各个车轮的制动轮缸的入口压力进行监测,通过安装压力传感器实现制动缸内的压力信息采集,通过采集节点将这些采集的信息传输至控制节点,最后传输至信息处理设备进行处理。所采用的压力传感器为德国HELM公司HM10高精度压力传感器,如图5所示。

图5 制动压力传感器

设计中选用螺纹安装方式压力传感器,其螺纹尺寸为M20×1.5,具体安装方式为在制动主缸的出口接头及各个车轮的制动轮缸入口的接头进行刹车子系统的气压监测。

2.5 胎压监测子系统状态监测

车辆的胎压过高、过低均会产生不同的危害,具体表现为:胎压过高使轮胎接地面积减小、磨损加重、容易爆胎、降低刹车效果等;胎压过低易使胎冠剥离、两侧磨损、爆胎等。所以,对于胎压要求其处于正常范围之内,在车辆行使过程中才不会对车辆安全产生威胁。

对于胎压的监测包括两种方法:间接式监测方法与直接式监测方法。间接式监测是通过车辆的ABS系统的轮速传感器来比较车轮之间的转速差别,当轮胎的气压过高或过低时,轮胎的直径就会相应的变大或变小,车轮的轮速也会产生相应的变化,监测系统将车轮转速的变化情况同预先存储的标准值比较,便可以得到轮胎气压过高或过低。

相比于间接监测方法,直接监测方法可以获得每个轮胎真实的气压及温度,在实际应用中具有较大的优势。常用的直接胎压监测方法分为气门嘴式、钢带捆扎式、气门嘴帽盖式,如图6所示。

图6 直接胎压监测方法

本设计选用飞思卡尔公司的FXTH8715胎压胎温监测传感器,FXTH8715集成了压力检测、温度检测、加速度检测功能。在使用过程中,在底盘信息采集节点设计监测传感器接收电路,将所采集到的压力、温度及加速度信息传输至控制节点,最后汇聚于工业处理终端,实现对轮胎的状态监测与实时显示。

轮胎转速传感器选用上海擎科电子有限公司的SMS16磁敏转速传感器,SMS16感测对象为磁性材料或导磁材料,如磁钢、铁和电工钢等,如图7所示:

图7 轮胎转速传感器

2.6 传动子系统状态监测

传动系统故障主要集中在轴承、齿轮等零件的故障。圆柱滚子轴承作为滚动轴承各种类中最常见的一种轴承,是将旋转的轴与轴承座间的滑动摩擦变为滚动摩擦并减少摩擦损失的机械部件,作为机械设备中重要的旋转零件,也是机械设备的重要故障源之一。圆柱滚子轴承和齿轮的故障检测和故障诊断主要是对轴承故障的信号进行采集和分析,通过相应的信号处理方法,判断出轴承和齿轮是否发生故障及其故障类型,其本质是运行状态的模式识别问题。

常见的轴承故障包括磨损、疲劳剥落、断裂、点蚀、压痕、掉碴等。常见的齿轮系统故障类型主要包括齿面磨损、齿面胶合、齿面接触疲劳、弯曲疲劳与断齿等。

传动系统运行时由于接触表面摩擦和旋转部件不平衡等原因会伴随着机械振动,当系统部件工作状态不正常或发生故障时,系统振动幅值和频率都会发生变化,所以振动可以作为车辆传动系统故障诊断的主要参数,针对以上传动系统故障的诊断,主要对其振动信号进行采集。

选择合适的传感器时有效检测到需要参数的前提,因此选用合适的振动传感器是十分重要和必要的,在选择的过程中,主要考虑了传感器的频响范围、灵敏度、使用环境条件、安装方法、传感器供电等因素。另外,传动系统不同部位振动信号频率范围有所不同,结合以上因素选择了美国CTC传感器公司生产的AC102-1A压电式电压输出型加速度传感器和美国PCB公司生产的352C34压电集成加速度传感器,可以用于测量振动信号,如图8所示。两款传感器均具有灵敏度高、输出信号质量好的特点,在安装传感器的过程中按照部位选择不同传感器。AC102-1A压电式电压输出型加速度传感器主要安装在传动系的不同部位,352C34压电集成加速度传感器安装在发动机部位。

图8 AC102-1A加速度传感器

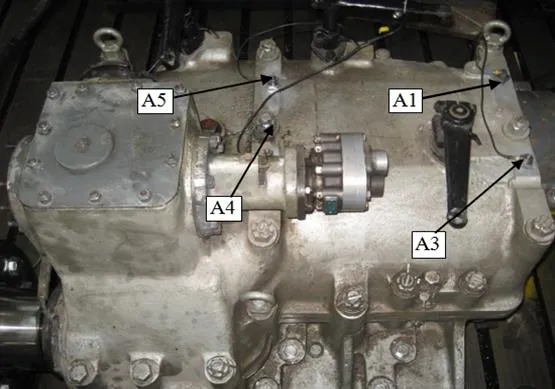

对于车辆变速箱振动检测,主要测量三个方向(水平径向、垂直径向、水平轴向)的振动,加速度传感安装位置如9所示。

轴承振动信号测量,为了尽量减少传感器的安装对轴承安全性的影响,主要考虑将振动传感器安装在轴承座上,尽可能在轴承座水平、垂直和轴向三个正交方向上布置加速度传感器。

对于采集的振动信号,主要采用基于时频域的方法进行分析处理,对部件状态进行诊断。时域波形分析通常是最直观的故障诊断方法,对于某些有明显特征的故障,可以利用时域波形做初步和直观的判断。常用的时域参数有均方根值、峭度系数、峰值等,该方法可以很好的初步判断部件是否发生故障。均方根值、峭度系数和峰值三个参数是对振动信号进行时域参数统计,均方根值与峰值是有量纲单位,使用时需要有具体对象的先验知识,需要之前确定一个度量指标,以确定部件对象在这些值达到这些度量指标后即可判断有故障发生,这是理由这些参数指标判断故障的一个很大缺点,并对转速等变化比较敏感。而对于峰值因子与峭度系数,它们属于无量纲参数指标,基本上不受轴承等部件型号、转速、载荷、信号的绝对水平影响,在判断轴承有无故障时更加有效。

图9 传感器测点安装示意图

频域分析是机械故障诊断中使用最多的信号处理方法之一,当部件出现故障后,通常会引起其振动信号频率成分方面发生变化,因此根据这些频率成分的组成和大小,可以对机械部件故障进行识别和评价。此外,还可以利用经验模态分解、小波变换等时频域的分析方法对振动信号进行特征提取,进而获取部件状态信息。

为了监测车辆油门大小情况,选用了拉线位移传感器对油门拉杆行程进行监测,所选用的位移传感器为荷兰弗瑞柏公司的型号为LINARIX拉线位移传感器,具体参数指标可参见悬架子系统状态监测部分。

3 基于相关分析建模的传感融合

很多故障或异常状态的监测和识别,均需要依托多个传感器的数据,如何实现不同类型、不同部分传感器的数据融合,为状态监测判断和健康状态识别奠定基础。其中涉及的内涵包括:用哪些最重要的传感器匹配不同的异常/故障类型、如何通过对传感器之间的关联分析降低虚警、如何识别是对象系统故障或传感器自身故障,对于本系统的后续使用,均具有重要的方法支撑作用。

基于相关分析建模的传感器融合技术框架如图10所示。

图10 传感器融合技术框架

3.1 规则检查

采用灰色关联分析方法[4]计算多传感器数据序列之间的相似程度,得到表征相似程度的关联度,以分析和建立合理和有效的关联规则。参考序列为传感器数据序列,定义,比较序列为去掉传感器的其余传感器序列,定义为,。表示序列的长度,表示比较序列的个数。

(1)

3.2 扩展卡尔曼滤波

采用扩展卡尔曼滤波算法[5]实现多传感器的数据融合。卡尔曼滤波算法可以有效地将系统物理模型和传感器数据特征相结合,给出系统隐含状态的可靠估计。考虑离散控制过程系统,可用下式进行描述:

其中,式(2)称为系统状态转移方程和系统观测方程,分别对系统内部状态随时间的变化特征进行描述和通过观测方程将系统隐含状态转化成一种可见的输出参量。其中,称为状态变换模型,称为输入—控制模型,为观测模型,为系统在时刻的状态,为控制输入,和为均值等于零的高斯白噪声,即、,和为各自噪声的方差。基本思路为通过状态方程和测量方程的设计构建卡尔曼滤波器,以实现多传感器数据融合输出。

通过规则检查和卡尔曼滤波得到的传感器数据可构成具有区间数据表达的不确定数据,而鲁棒状态回归Robust SVM具有良好的不确定数据处理能力,可以较好完成传感数据回归。之后通过区间判断可以完成传感器故障检测,并可以通过实际传感数据与回归数据完成传感数据重构。

4 结论与展望

本文设计的大型装备重载运输车辆状态检测系统已成功应用于海军某型岸导装备的运输车辆中,为部队进行定期检查、维护、维修提供途径和依据,提高了该装备的综合战斗能力,为其精确维修、综合决策提供了数据支撑。从而为后续进一步开展该装备故障模式、故障影响及危害性分析,建立故障诊断及预测模型,研发装备健康管理应用服务,提供可信、真实、信息化的健康信息。

[1] 张昊, 崔永俊, 沈三民, 叶勇. 基于CAN总线的传感器网络设计[J]. 计算机测量与控制, 2013, 21(11): 3103-3108.

[2] 王倩, 蔺毅. 汽车动力转向系统的发展[J]. 农业装备与车辆工程, 2009, 47(3): 45-47.

[3] 黄华, 茹丽妙. 重型运输车车架的动力学分析[J]. 车辆与动力技术, 2001,(2): 40-44.

[4] 刘思峰, 蔡华, 杨英杰, 曹颖. 灰色关联分析模型研究进展[J]. 系统工程理论与实践, 2013, 33(8): 2041-2046.

[5] 倪茂林, 吴宏鑫. 一种新的多传感器数据融合关联算法[J]. 战术导弹技术, 2007, 18(6): 87-90.

The Design and Realization of Heavy Haulage Transport Vehicle Status Monitoring System

Qin Liang1, Wang Zhen1, Li Qi2

( 1. Department of Control Engineering, Naval Aeronautical and Astronautical University, Yantai 264001, Shandong, China; 2. The 3rd Academy, China Aerospace science and industry corporation, Beijing 101416,China)

TP227

A

1003-4862(2017)06-0001-05

2017-03-15

秦亮(1984-),男,博士。研究方向:装备保障、测试诊断。E-mail: qinliang982@163.com