不同碎磨方式下紫金山金铜矿石的磨矿动力学行为

2017-10-13侯英印万忠朱巨建姚金吴凯

侯英,印万忠,朱巨建,姚金,吴凯

不同碎磨方式下紫金山金铜矿石的磨矿动力学行为

侯英1,印万忠2, 3,朱巨建1,姚金3,吴凯2

(1. 辽宁科技大学矿业工程学院,辽宁鞍山,114051;2. 福州大学紫金矿业学院,福建福州,350108;3. 东北大学资源与土木工程学院,辽宁沈阳,110004)

对紫金山金铜矿石进行高压辊磨和颚式破碎,然后对2种产品进行分批磨矿试验,基于磨矿动力学原理,借助MATLAB软件分析2种产品磨矿过程中各个粒级的磨矿速度,采用扫描电镜(SEM)对产品表面的微裂纹进行表征,并对磨矿产品的分布特性进行分析。研究结果表明:在磨矿初期,微裂纹是影响磨矿速度的主要原因,微裂纹越多,磨矿速度越快,高压辊磨产品的磨矿速度大于颚式破碎产品的磨矿速度;在粗级别(0.20~3.20 mm)中,高压辊磨产品磨矿速度高于颚式破碎产品的磨矿速度,而且粒度越大,微裂纹数量相差越大,磨矿速度相差越大;随着磨矿时间增加,磨机中粗粒级的质量分数越来越小,微裂纹也越来越少,磨矿概率成为影响磨矿速度的主要原因,高压辊磨产品的磨矿速度等于颚式破碎产品的磨矿速度;高压辊磨碎磨工艺可以使磨矿产品粒度分布更加均匀,优化粒度组成。

高压辊磨机;磨矿动力学;磨矿速度;微裂纹;磨矿概率

高压辊磨机是一种新型高效的粉碎设备[1],经高压辊磨机粉碎的产品,粒度小,分布均匀[2−3],节能降耗效果显著[4−5]。高压辊磨机对物料的粉碎特性直接影响粉碎产品的磨矿特性,而磨矿特性也会直接影响后续的分选特性。磨矿动力学主要研究物料磨碎过程速率,通过研究磨机内物料的磨矿动力学行为,以此来评价磨机的实际工作情况,可为选择不同的粉碎方式和操作条件提供依据[6−11]。侯英等[12−13]针对邦铺钼铜矿石不同粉碎方式下的产品进行了磨矿特性研究,应用MATLAB准确地建立了磨矿动力学方程,并对磨矿特性进行了分析,但上述研究没有针对不同的高压辊辊面压力下产品的磨矿动力学特性进行研究,没有分析磨矿产品的特性,也没有针对产生上述磨矿特性的机理进行分析;印万忠等[14]针对紫金山铜金矿石进行了磨矿动力学特性分析,对比了颚式破碎产品、高压辊磨辊面压力在3.5 N/mm2和5.5 N/mm2下产品的磨矿特性,对比了磨矿动力学参数,但没有从磨矿动力学方程的准确建立[6]和磨矿动力学参数对磨矿速度的影响方面进行详细论述[15],也没有直接给出不同时间下的磨矿速度。本文作者对紫金山金铜矿石进行高压辊磨和颚式破碎,对比分析不同辊面压力下的高压辊磨产品和颚式破碎产品在磨矿过程中磨矿速度与磨矿时间的关系;采用SEM对产品表面的微裂纹进行表征,并对磨矿产品的分布特性进行分析,为选择最佳的碎磨方式和操作条件提供依据,获得高压辊磨产品和颚式破碎产品的磨矿特性,从磨矿角度分析对后续分选的影响。

1 磨矿速度

磨矿动力学是指被磨物料的磨碎速率与磨矿时间的关系[16]。一阶磨矿动力学方程为

式中:为经过时间后粗级别物料的质量分数,%;0为未磨矿时粗级别物料的质量分数,%;为磨矿时间,min;为比例系数。

在很多情况下,阶磨矿动力学方程更符合实际情况,阶动力学方程为

式中:为磨矿动力学方程的阶数。当=1时,式(2)称为一阶磨矿动力学方程。

将阶磨矿动力学方程(2)对时间求导数,得到磨矿速度的关系式:

式中:为时间时的磨矿速度,%/min;0为未磨矿时粗级别物料的质量分数,%;为磨矿时间,min;和为比例系数;0,和都是粒度的函数;负号表示粗级别减少。

2 试验条件与方法

试验原料为紫金山金铜矿石的细碎产品。

高压辊磨试验选用CLM−25−10型高压辊磨机,压辊直径为250 mm,压辊宽度为100 mm,辊面压力为0~7 N/mm2,辊面速度为0~0.52 m/s,工作时辊间距为2~7 mm。

设置高压辊磨机的工作参数,辊面压力设定为3.2 N/mm2和5.5 N/mm2,辊面速度设定为0.21 m/s,辊间距设定为3.2 mm,无压启动设备,将物料堆满料仓,加压后迅速打开排料口,使物料落入两辊之间,然后对粉碎产品打散,应用3.2 mm的筛子进行筛分,筛上产品返回高压辊磨机,筛下产品进行混匀、缩分和取样。

颚式破碎试验采用颚式破碎机,对破碎产品应用3.2 mm的筛子筛分,筛上产品返回颚式破碎机,筛下产品进行混匀、缩分和取样。

分批磨矿试验采用XMQ锥形球磨机,每次试验中球磨机给矿量500.0 g,磨矿质量分数为70%,充填率为22.36%,磨机转速为100 r/min,磨机容积为6.25 L,磨矿时间分别为1,2,3,4,6,8和10 min。

准确称取500.0 g高压辊磨产品或颚式破碎产品,量取214.3 mL水。在球磨机内加入500.0 g上述产品,然后加入214.3 mL水,开启球磨机,到达设定的磨矿时间后停机,将磨矿产品从球磨机内倒出,进行粒度特性分析。

对磨矿速度的分析应用MATLAB7.1软件。产品表面微裂纹的表征采用日立S−3500n型扫描电镜型。

3 结果及讨论

3.1 磨矿速度分析

磨矿速度是一个时间连续、粒度离散的函数。在全粒级磨矿情况下,把粒度离散化,分为0.90~3.20,0.45~0.90,0.20~0.45,0.15~0.20,0.105~0.150,0.074~ 0.105,0.057~0.074,0.045~0.057和0.038~0.045 mm粒级,考察不同粒级的磨矿速度。

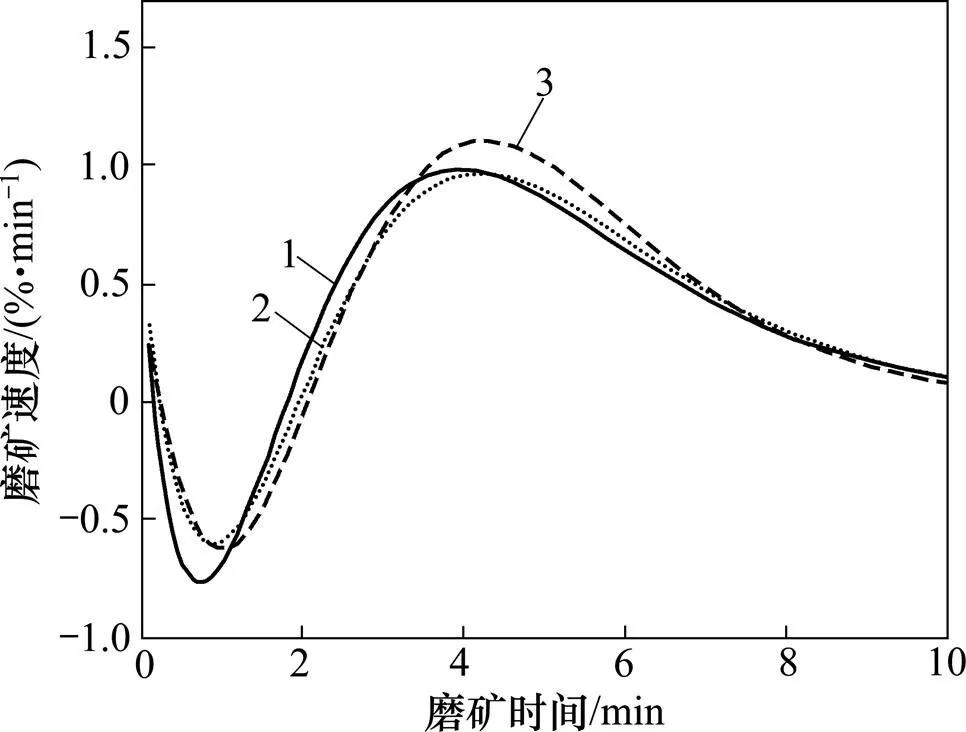

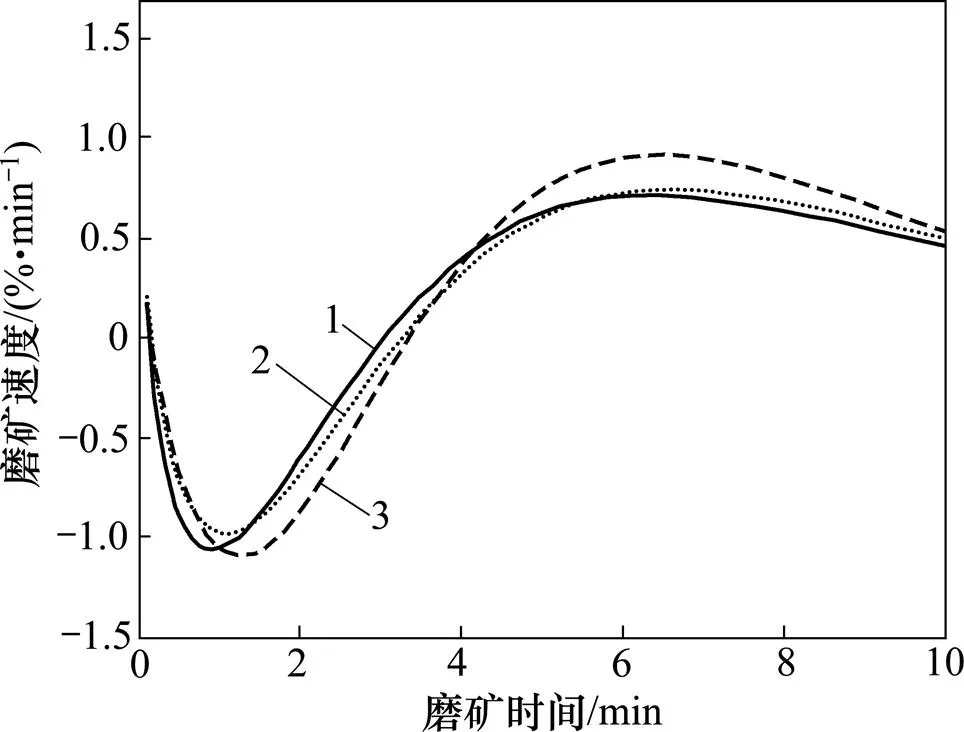

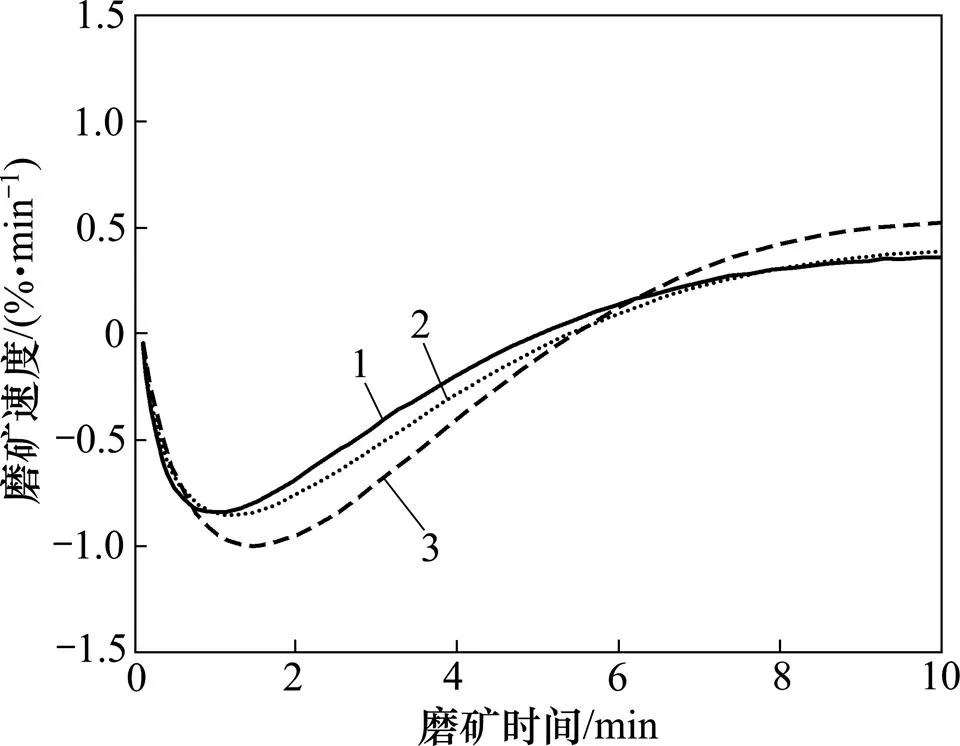

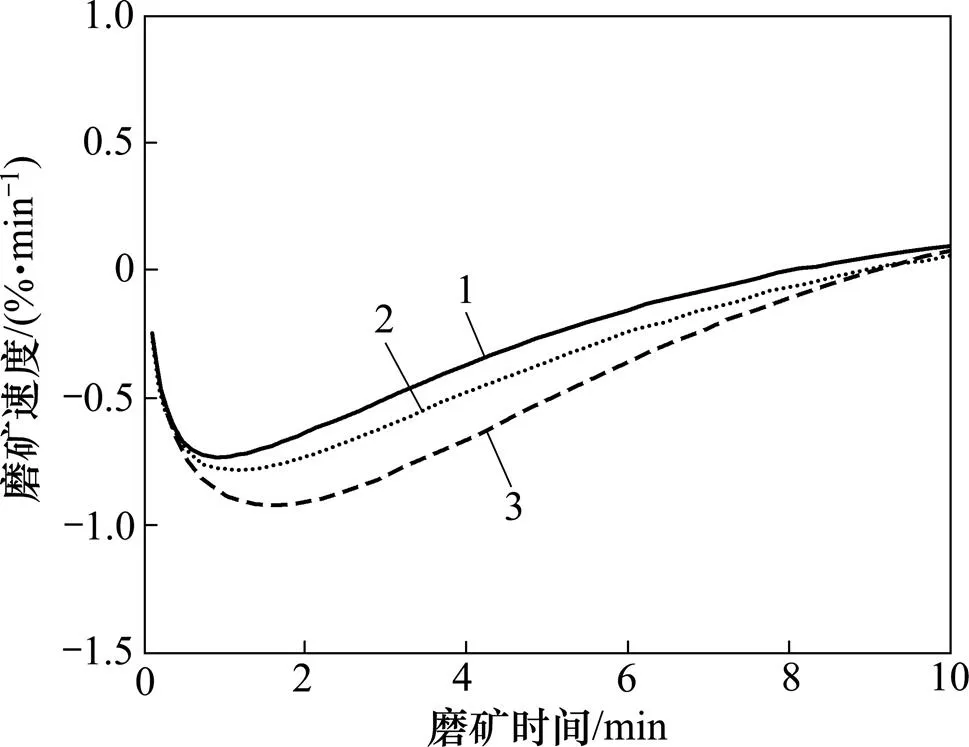

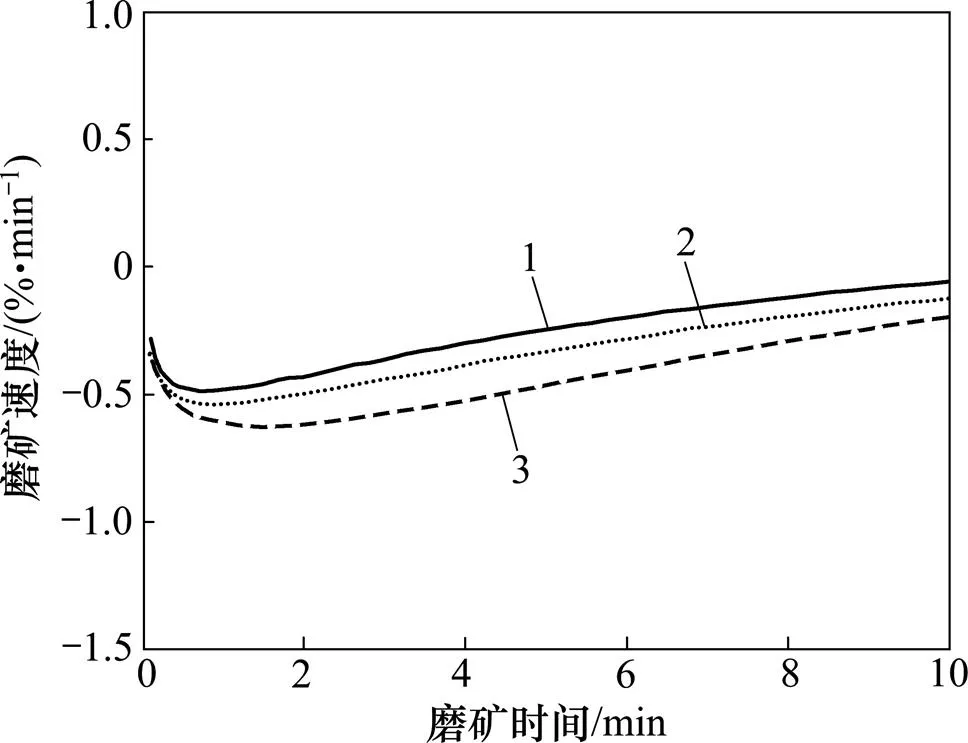

对辊面压力5.5 N/mm2和3.2 N/mm2下的高压辊磨产品和颚式破碎产品的磨矿速度应用MATLAB7.1软件进行分析,分析结果如图1~9所示。

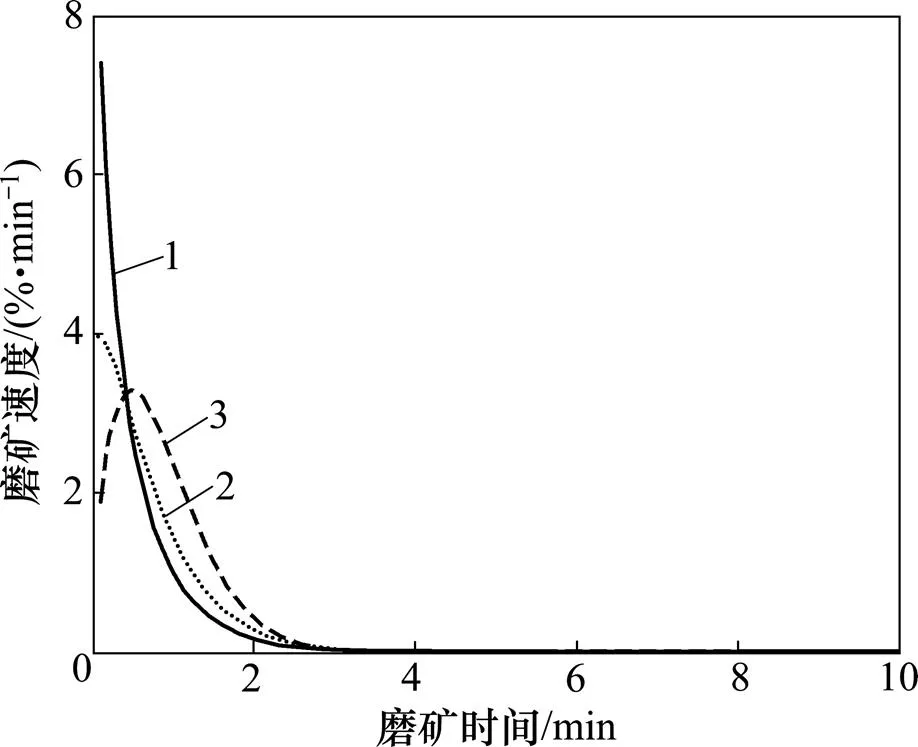

1—高压辊磨产品(辊面压力5.5 N/mm2);2—高压辊磨产品(辊面压力3.2 N/mm2);3—传统破碎产品。

由图1可以看出:在磨矿初期(<1 min),在辊面压力5.5 N/mm2下,高压辊磨产品的磨矿速度最大值为7.5 %/min;在辊面压力3.2 N/mm2下,高压辊磨产品的磨矿速度最大值为4 %/min;颚式破碎产品磨矿速度的最大值为3.3 %/min;在辊面压力5.5 N/mm2下,高压辊磨产品的磨矿速度显著高于在辊面压力3.2 N/mm2下,高压辊磨产品和颚式破碎产品的磨矿速度。

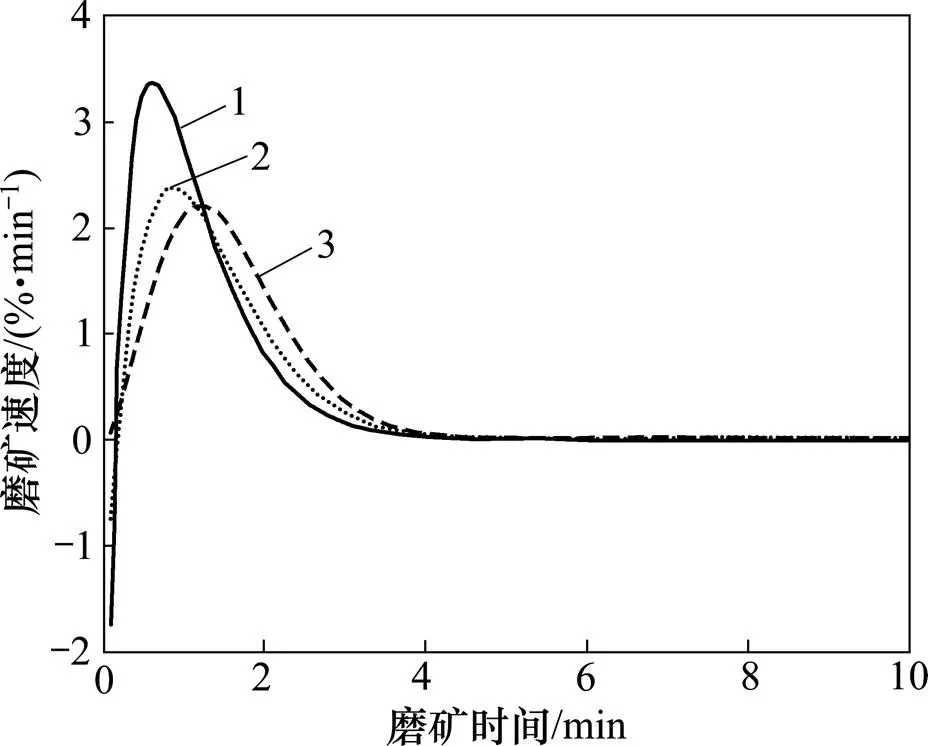

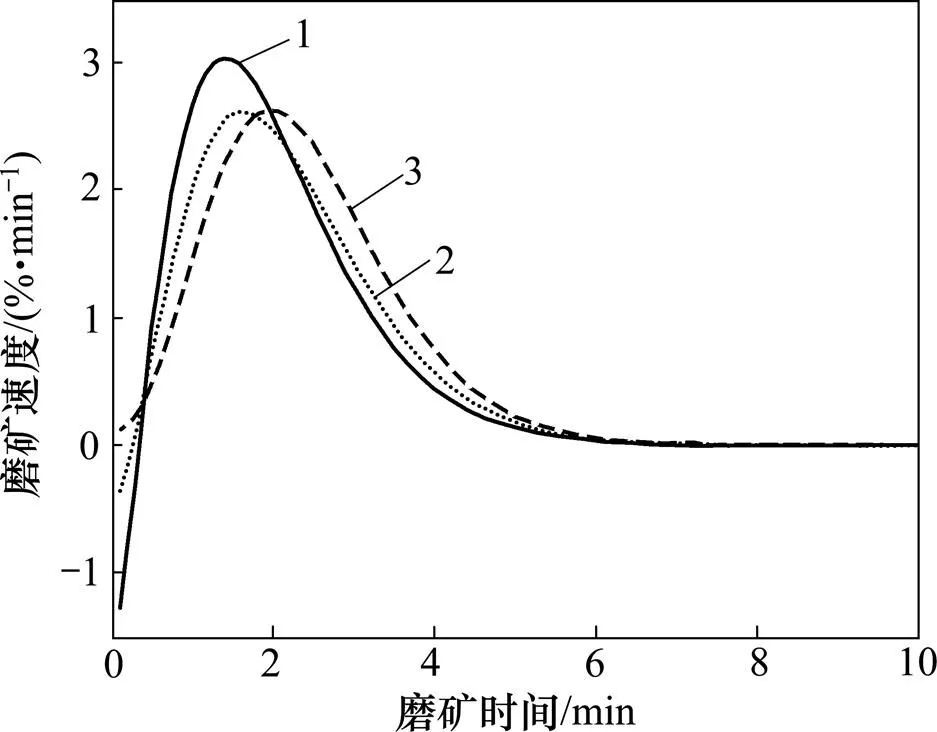

由图2和图3可以看出:在磨矿初期,在辊面压力5.5 N/mm2下高压辊磨产品在0.45~0.90 mm和0.20~0.45 mm粒级的物料增加的速度很快,说明分别由>0.9 mm和>0.45 mm粒级破碎到0.45~0.90 mm和0.20~0.45 mm粒级的速度快。辊面压力5.5 N/mm2下高压辊磨产品在0.45~0.90 mm和0.20~0.45 mm粒级时磨矿速度的最大值分别为3.4 %/min和3 %/min;辊面压力3.2 N/mm2下高压辊磨产品磨矿速度的最大值分别为2.4 %/min和2.5 %/min;颚式破碎产品磨矿速度的最大值分别为2.3 %/min和2.5 %/min。辊面压力5.5 N/mm2下高压辊磨产品的磨矿速度显著高于在辊面压力3.2 N/mm2下高压辊磨产品和颚式破碎产品的磨矿速度。在辊面压力3.2 N/mm2下高压辊磨产品和颚式破碎产品的磨矿速度相差不大。

1—高压辊磨产品(辊面压力5.5 N/mm2);2—高压辊磨产品(辊面压力3.2 N/mm2);3—传统破碎产品。

1—高压辊磨产品(辊面压力5.5 N/mm2);2—高压辊磨产品(辊面压力3.2 N/mm2);3—传统破碎产品。

由图1到图3可以看出:在0.9~3.2,0.45~0.90和0.20~0.45 mm粒级时,辊面压力为5.5 N/mm2下高压辊磨产品与辊面压力为3.2 N/mm2下高压辊磨产品的磨矿速度最大值分别相差3.5,1.0和0.5 %/min;辊面压力为5.5 N/mm2下高压辊磨产品与颚式破碎产品磨矿速度最大值分别相差4.2,1.1和0.5 %/min;辊面压力为3.2 N/mm2下高压辊磨产品与颚式破碎产品磨矿速度最大值分别相差0.7,0.1和0 %/min;说明粒度越大,辊面压力为5.5 N/mm2下高压辊磨产品的磨矿速度与辊面压力为3.2 N/mm2下高压辊磨产品和颚式破碎产品的磨矿速度相差越大;而辊面压力为3.2 N/mm2下高压辊磨产品和颚式破碎产品的磨矿速度相差不大。

由图4到图9可以看出:在磨矿初期(<1 min),辊面压力5.5 N/mm2下高压辊磨产品在各个粒级的物料增加的速度较辊面压力3.2 N/mm2下高压辊磨产品和颚式破碎产品增加的速度快,说明由大于此粒级物料磨碎到这个粒级的速度较快;在磨矿中期和相同时间下,辊面压力5.5 N/mm2下高压辊磨产品各个粒级物料的磨矿速度高于辊面压力3.2 N/mm2下高压辊磨产品和颚式破碎产品的磨矿速度;在磨矿后期和相同时间下,颚式破碎产品各个粒级物料的磨矿速度高于辊面压力5.5 N/mm2下和辊面压力3.2 N/mm2下高压辊磨产品的磨矿速度;辊面压力5.5 N/mm2下的高压辊磨产品在各个粒级时的磨矿速度最大值与辊面压力3.2 N/mm2下的高压辊磨产品和颚式破碎产品的磨矿速度相差不大。

1—高压辊磨产品(辊面压力5.5 N/mm2);2—高压辊磨产品(辊面压力3.2 N/mm2);3—传统破碎产品。

1—高压辊磨产品(辊面压力5.5 N/mm2);2—高压辊磨产品(辊面压力3.2 N/mm2);3—传统破碎产品。

1—高压辊磨产品(辊面压力5.5 N/mm2);2—高压辊磨产品(辊面压力3.2 N/mm2);3—传统破碎产品。

1—高压辊磨产品(辊面压力5.5 N/mm2);2—高压辊磨产品(辊面压力3.2 N/mm2);3—传统破碎产品。

1—高压辊磨产品(辊面压力5.5 N/mm2);2—高压辊磨产品(辊面压力3.2 N/mm2);3—传统破碎产品。

1—高压辊磨产品(辊面压力5.5 N/mm2);2—高压辊磨产品(辊面压力3.2 N/mm2);3—传统破碎产品。

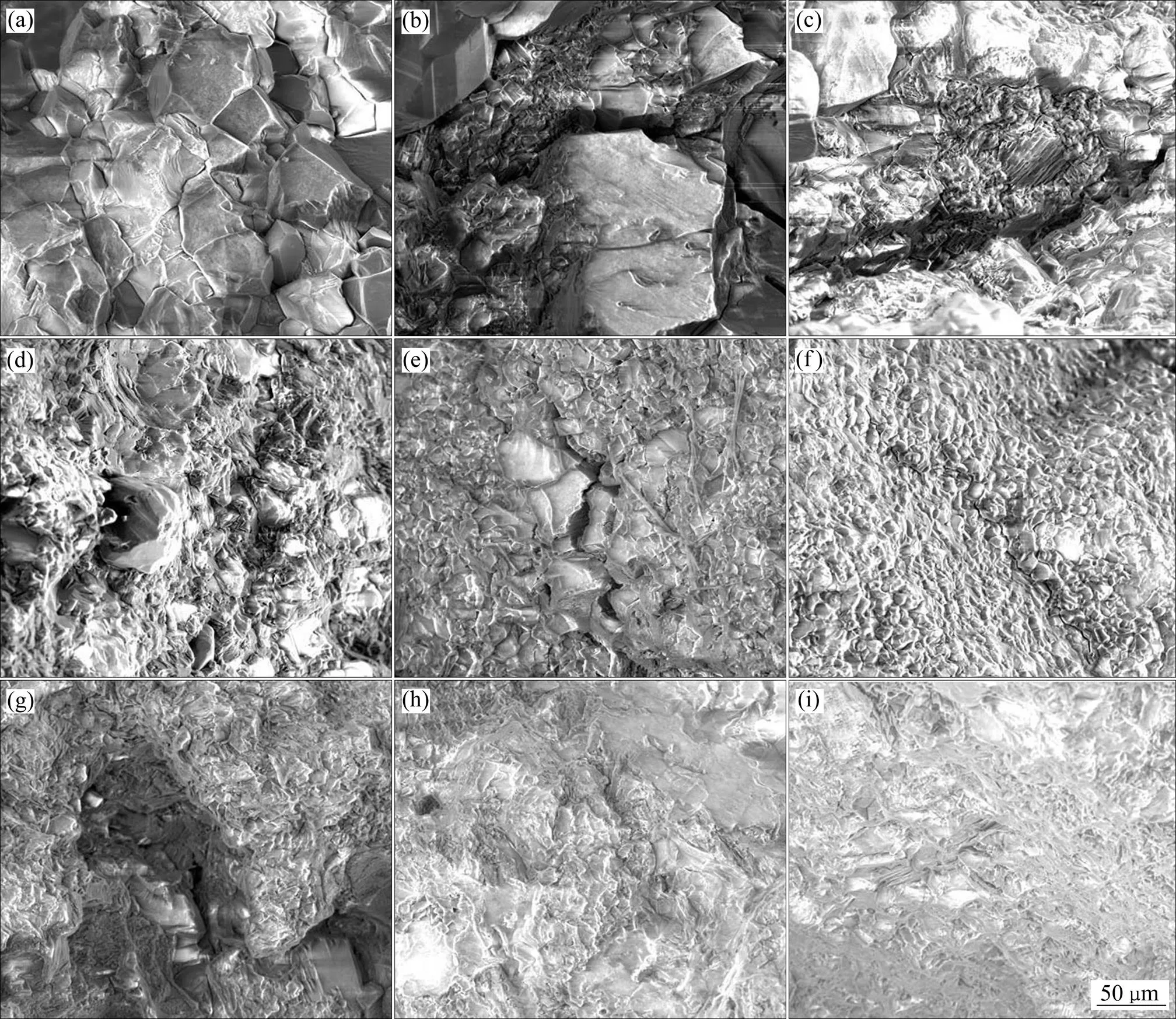

3.2 产品表面微裂纹分析

采用扫描电镜对辊面压力5.5 N/mm2下高压辊磨产品、辊面压力3.2 N/mm2下的高压辊磨产品和颚式破碎产品在不同粒级时的微裂纹进行表征,可以分析产品表面微裂纹的数量,如图10所示。

(a), (b)和(c), (d) 高压辊磨辊面压力5.5 N/mm2和3.2 N/mm2时0.9~3.2 mm产品;(e), (f) 颚式破碎0.9~3.2 mm产品;(g)和(h) 高压辊磨辊面压力5.5 N/mm2和3.2 N/mm2时0.45~0.9 mm产品;(i) 颚式破碎0.45~0.9 mm产品

由图10可以看出:粒度越小,微裂纹越少,辊面压力5.5 N/mm2下高压辊磨产品较辊面压力3.2 N/mm2下高压辊磨产品和颚式破碎产品微裂纹多;在0.9~3.2 mm粒级时,辊面压力5.5 N/mm2下高压辊磨产品表面微裂纹数量显著高于辊面压力3.2 N/mm2下高压辊磨产品和颚式破碎产品,辊面压力3.2 N/mm2下高压辊磨产品表面微裂纹数量略微高于颚式破碎产品的裂纹数量;在0.45~0.90 mm粒级时,辊面压力5.5 N/mm2下高压辊磨产品表面微裂纹数量多于辊面压力3.2 N/mm2下高压辊磨产品和颚式破碎产品表面微裂纹数量,辊面压力3.2 N/mm2下高压辊磨产品表面微裂纹数量与颚式破碎产品的裂纹数量相差不大。

3.3 磨矿特性分析

由图1到图9可以看出3种粉碎产品的磨矿特性,上述曲线分3个阶段。

第1个阶段:在磨矿初期,微裂纹的数量影响磨矿速度,在0.9~3.2,0.45~0.90和0.20~0.45 mm粒级时,辊面压力5.5 N/mm2下高压辊磨产品的磨矿速度最大值显著高于辊面压力3.2 N/mm2下高压辊磨产品和颚式破碎产品的磨矿速度,粒度越大,磨矿速度相差越大;而辊面压力3.2 N/mm2下高压辊磨产品和颚式破碎产品的磨矿速度最大值相差不大。

第2个阶段:在磨矿中期,由于微裂纹的影响,粗粒级物料迅速磨碎到以下各个粒级,磨矿概率成为影响磨矿速度的主要因素;在相同磨矿时间下,可以分析出不同粉碎产品磨矿速度与磨矿时间的关系,辊面压力5.5 N/mm2下高压辊磨产品的磨矿速度大于辊面压力3.2 N/mm2下高压辊磨产品和颚式破碎产品的磨矿速度。

第3个阶段:在磨矿后期,由于磨矿概率的影响,辊面压力5.5 N/mm2下高压辊磨产品的粗粒级物料迅速被磨碎,粗粒级物料越来越少,磨矿概率显著下降,而辊面压力3.2 N/mm2下高压辊磨产品和颚式破碎产品粗粒级物料的含量较多,磨矿概率大于辊面压力5.5 N/mm2下的高压辊磨产品,因此,在磨矿后期,辊面压力3.2 N/mm2下高压辊磨产品和颚式破碎产品的磨矿速度高于辊面压力5.5 N/mm2下的高压辊磨产品的磨砂速度。

3.4 磨矿产品分布特性分析

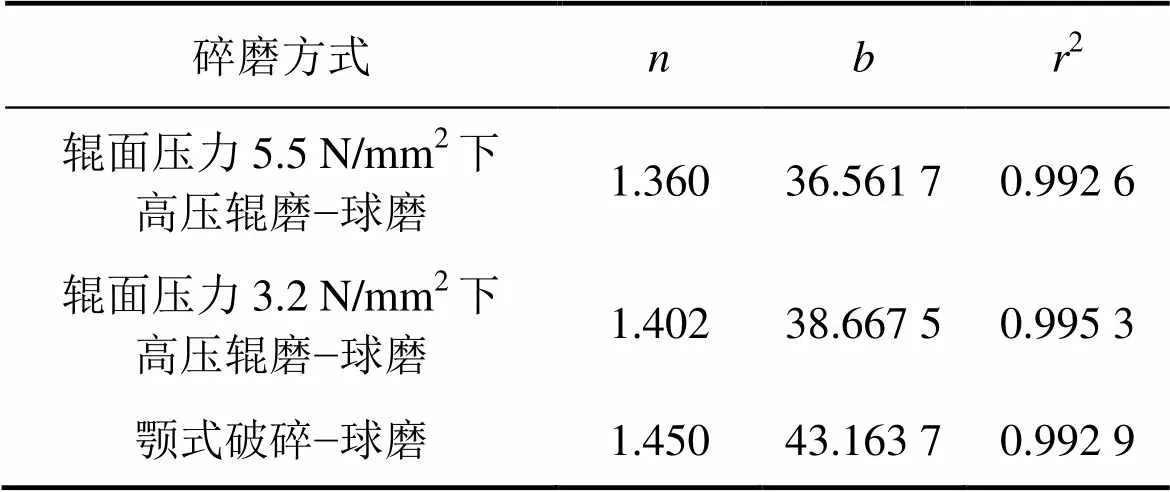

将磨矿产品进行粒度分析,分析不同磨矿产品的粒度分布特性,以粒度<0.074 mm颗粒质量分数为65%为例,3种磨矿产品的正累计粒度特性曲线如图11所示,其−方程拟合回归结果如表1 所示。

1—颚式破碎−球磨产品;2—辊面压力3.2 N/mm2下高压辊磨−球磨产品;3—辊面压力5.5 N/mm2下高压辊磨−球磨产品。

当产品粒度较细时,适合运用罗辛−拉姆勒(Rosin−Rammler)−分布对其粒度特性进行描述,−方程为[12−13]

式中:0为粒度大于的正累计产率,%;为颗粒直径或筛孔宽,μm;为与产物粒度相关的参数;为均匀性系数,表示粒度分布范围的宽窄程度,越小,粒度分布越均匀[5]。

表1 不同碎磨方式下产品正累计曲线R−R方程回归结果

由图11和表1可以看出:辊面压力5.5 N/mm2下高压辊磨产品的均匀性系数最小,颚式破碎产品的均匀性系数最大。因此,在3种粉碎方式下的磨矿产品中,辊面压力5.5 N/mm2下高压辊磨产品的粒度分布最均匀。

同时,根据磨矿特性的分析,辊面压力5.5 N/mm2下高压辊磨产品粗粒级(0.20~3.20 mm)的磨矿速度远远高于辊面压力3.2 N/mm2下高压辊磨产品和颚式破碎产品粗粒级物料的磨矿速度,而3种产品细粒级(0.038~0.200 mm)的磨矿速度相差不大,因此,辊面压力5.5 N/mm2下高压辊磨产品的进行磨矿在一定程度上可以解决“粗粒欠磨,细粒过磨”现象。

粗粒欠磨会造成解离度下降,造成精矿品位不高或者回收率下降;细粒过磨会造成可浮性下降,捕收剂与有用矿物的碰撞概率降低,以及细粒对浮选的交互影响,细泥罩盖与吸附、活化与抑制等。因此,从磨矿角度分析,高压辊磨工艺有利于优化粒度组成,改善分选环境,提高分选效率。

4 结论

1) 在磨矿初期,微裂纹的数量是影响磨矿速度的主要原因;随着磨矿时间的增加,微裂纹逐渐被磨碎;在磨矿中期和磨矿后期,磨矿概率是影响磨矿速度的主要原因。

2) 辊面压力5.5 N/mm2下高压辊磨产品的粗粒级物料的磨矿速度远远高于辊面压力3.2 N/mm2下高压辊磨产品和颚式破碎产品粗粒级物料的磨矿速度,而3种产品细粒级的磨矿速度相差不大。

3) 辊面压力5.5 N/mm2下高压辊磨产品进行磨矿在一定程度上可以解决“粗粒欠磨,细粒过磨”现象,有利于优化磨矿产品的粒度组成,改善分选环境,提高分选效率。

[1] TAVARES L M. Particle weakening in high-pressure roll grinding[J]. Minerals Engineering, 2005, 18(7): 651−657.

[2] TORRES M, CASALI A. A novel approach for the modeling of high-pressure grinding rolls[J]. Minerals Engineering, 2009, 22(13): 1137−1146.

[3] NAMIK A A, LEVENT E, HAKAN B. High pressure grinding rolls(HPGR) applications in t he cement industry[J]. Minerals Engineering, 2006, 19(2): 130−139.

[4] KODALI P, DHAWAN N, DEPCI T, et al. Particle damage and exposure analysis in HPGR crushing of selected copper ores for column leaching[J]. Minerals Engineering, 2011, 24(13): 1478−1487.

[5] 袁致涛, 郭小飞, 严洋, 等. 攀西钒钛磁铁矿高压辊磨的产品特性[J]. 东北大学学报(自然科学版), 2012, 33(1): 124−127, 132.YUAN Zhitao, GUO Xiaofei, YAN Yang, et al. Product characteristics of vanadium-titanium magnetite from Panxi by high pressure grinding roller[J]. Journal of Northeastern University (Natural Science), 2012, 33(1): 124−127, 132.

[6] 印万忠, 吴凯, 王纪镇, 等. 破碎方式对紫金山铜金矿石可磨性及浮选的影响[J]. 福州大学学报(自然科学版), 2014, 42(2): 321−326. YIN Wanzhong, WU Kai, WANG Jizhen, et al. Effect of different comminuting process on grindability and flotation of Zijinshan Cu-Au ore[J]. Journal of Fuzhou University (Natural Science Edition), 2014, 42(2): 321−326.

[7] 陈炳辰. 磨矿原理[M]. 北京: 冶金工业出版社, 1989: 318. CHEN Bingchen. Theory of grinding[M]. Beijing: Metallurgical Industry Press, 1989: 318.

[8] MATIJASIC G, KURAJICA S. Grinding kinetics of amorphous powder obtained by sol-gel process[J]. Powder Technology, 2010, 197(3): 165−169.

[9] OZKAN A YEKELER M. CALKAVA M. Kinetics of fine wet grinding of zeolite in a steel ball mill in comparison to dry grinding[J]. International Journal of Mineral Processing, 2009, 90(1/2/3/4): 67−73.

[10] BAZIN C, OBIANG P. Should the slurry density in a grinding mill be adjusted as a function of grinding media size?[J]. Minerals Engineering, 2007, 20(8): 810−815.

[11] FUERSTENAU D W, PHATAK P B, KAPUR P C, et al. Simulation of the grinding of coarse/fine (heterogeneous) systems in a ball mill[J]. International Journal of Mineral Processing, 2011, 99(1/2/3/4): 32−38.

[12] 侯英, 印万忠, 丁亚卓, 等.不同破碎方式下产品磨矿动力学方程的对比研究[J]. 有色金属(选矿部分), 2014(4): 70−74. HOU Ying, YIN Wanzhong, DING Yazhuo, et al. A comparative study of grinding kinetics equation of the product produced by different comminution process[J]. Nonferrous Metals (Mineral Processing Section), 2014(4): 70−74.

[13] 侯英, 印万忠, 丁亚卓, 等.不同破碎方式下产品磨矿特性的对比研究[J]. 有色金属(选矿部分), 2014(1): 5−8, 34. HOU Ying, YIN Wanzhong, DING Yazhuo, et al. Comparative study of grinding characteristics of crushing product produced under different comminution process[J]. Nonferrous Metals (Mineral Processing Section), 2014(1): 5−8, 34.

[14] 印万忠, 吴凯, 王纪镇, 等. 破碎方式对紫金山铜金矿石可磨性及浮选的影响[J]. 福州大学学报(自然科学版), 2014, 42(2): 321−326. YIN Wanzhong, WU Kai, WANG Jizhen, et al. Effect of different comminuting process on grindability and flotation of Zijinshan Cu-Au ore[J]. Journal of Fuzhou University (Natural Science Edition), 2014, 42(2): 321−326.

[15] 侯英, 丁亚卓, 印万忠, 等. 磨矿动力学参数对磨矿速度的影响[J]. 东北大学学报(自然科学版), 2013, 34(5): 708−711. HOU Ying, DING Yazhuo, YIN Wanzhong, et al. Influence of Grinding Kinetics Parameters on Grinding Speed[J]. Journal of Northeastern University (Natural Science), 2013, 34(5): 708−711.

[16] 段希祥. 碎矿与磨矿[M]. 2版. 北京: 冶金工业出版社, 2006: 179−186. DUAN Xixiang. Crushing and grinding[M]. 2nd ed. Beijing: Metallurgical Industry Press, 2006: 179−186.

(编辑 陈爱华)

Grinding kinetic behaviors of Au-Cu ore from Zijinshan by different comminuting processes

HOU Ying1, YIN Wanzhong2, 3, ZHU Jujian1, YAO Jin3, WU Kai2

(1. School of Mining Engineering, University of Science and Technology, Anshan 114051, China;2. College of Zijin Mining, Fuzhou University, Fuzhou 350108, China;3. School of Resources & Civil Engineering, Northeastern University, Shenyang 110004, China)

Au-Cu ore from Zijinshan was crushed by high pressure grinding rolls (HPGR) and jaw crusher(JC), and batch grinding test of the product crushed by different crushing processes was carried out. Grinding speed of each particle size of the products crushed by HPGR and JC was analyzed by MATLAB based on grinding kinetics principle. The micro-crack of the products was analyzed by means of scanning electron microscope (SEM), and distribution characteristics of the grinding product were analyzed. The results show that at the beginning of the grinding, micro-crack mainly affects the grinding speed of the products crushed by HPGR and JC. The more micro-crack is, the faster grinding speed is. The maximum of grinding speed of the products crushed by HPGR is faster than that by JC in coarse particle size (0.20−3.20 mm), and the more coarse particle size mass fraction is, and the larger the difference of the amount of micro-crack and maximum of grinding speed is. With the increase of grinding time, the content of the coarse particle and micro-crack becomes less and less. Grinding probability mainly affects the grinding speed, leading to the fact that the grinding speed of the product crushed by HPGR is equal to the product crushed by JC. Pulverization technology of HPGR can make grinding particle size distribution more uniform, and also can make size composition more optimal.

high pressure grinding rolls; grinding kinetic; grinding speed; micro-crack; grinding probability

10.11817/j.issn.1672-7207.2017.05.001

TD952

A

1672−7207(2017)05−1127−07

2016−07−22;

2016−09−29

国家自然科学基金资助项目(51374079) (Project(51374079) supported by the National Natural Science Foundation of China)

印万忠,博士,教授,博士生导师,从事矿物浮选晶体化学原理和难选矿物高效分选技术方面研究;E-mail: yinwanzhong@163.com