系缆损伤对绷紧式系泊系统动力响应的影响

2017-10-12李伟男刘海笑连宇顺

李伟男,刘海笑,连宇顺

(天津大学 建筑工程学院,天津 300072)

系缆损伤对绷紧式系泊系统动力响应的影响

李伟男,刘海笑,连宇顺

(天津大学 建筑工程学院,天津 300072)

探究合成纤维系缆损伤对绷紧式系泊系统响应的影响,具有重要的工程意义。通过高强聚乙烯(HMPE)缆绳损伤动刚度实验,获得其动刚度随损伤的演变规律。在数值计算上,借鉴并合理简化了前人提出的动刚度经验公式,通过处理实验结果确定动刚度经验公式的参数并进行验证。在此基础上,以一座采用高强聚乙烯缆绳为主体系缆的FPSO为例,将所得动刚度经验公式导入系泊分析软件,结合水动力分析,计算得到在相同海洋环境中,系缆发生不同程度损伤时,各系缆张力和平台偏移响应的结果。通过处理、分析所得的计算结果,获得合成纤维缆绳损伤演变对绷紧式系泊系统响应的影响规律,并据此为系缆更换提供了建议。这些成果既有利于把握绷紧式系泊系统的非线性动力响应,也对安全、经济、合理地运用合成纤维系缆具有重要意义。

绷紧式系泊系统;高强聚乙烯系缆;损伤;动刚度;系泊分析

Abstract: It is of engineering significance to do researches on the impacts of damaged ropes on the dynamic response of the taut-wire mooring systems. To obtain the evolution of damaged high modulus polyethylene (HMPE) ropes, the damage experiments are necessary. In the numerical calculation, a former empirical expression of dynamic stiffness is quoted and simplified reasonably, the parameters of which are determined and verified by the results of the experiments. Then, taking an FPSO with HMPE mooring lines as an example, the expression is used in mooring analysis. Based on hydrodynamic analysis, the results of tension in mooring lines and FPSO’s displacements can be obtained when the damage of mooring lines changes but the environment remains firm. Evolution of dynamic response of the taut-wire mooring system and offshore platforms considering mooring lines’ damage effects can be obtained, according to which the suggestions about inspection and retirement of mooring lines are made. These results can not only help to grasp the non-linear dynamic response of the taut-wire mooring system and offshore platforms, but also help to utilize synthetic fiber ropes as mooring lines more safely, economically, and reasonably.

Keywords: taut-wire mooring system; HMPE; damage; dynamic stiffness; mooring analysis

随着北海、墨西哥湾、巴西等深水油气田的勘探开发,人类开发海洋石油的重点转向深海、超深海,这对海洋平台的系泊系统提出了更高要求和挑战。与传统由钢链或钢缆组成的悬链式系泊系统相比,以合成纤维缆绳为主体系缆的绷紧式系泊系统凭借其更轻的自重、更小的系泊半径及更优的系泊性能[1],而更适用于处于复杂、恶劣环境中的深海、超深海油气开发平台。

但是在实际工程中,生产缺陷、安装过程中的磨损、以及服役期间缆绳的老化、沙石碰撞或嵌入和海洋生物的侵蚀等都会导致缆绳的损伤[2-3],这些损伤时刻影响缆绳的工作性能,因此国内外学者陆续开展了系泊缆绳损伤研究。在理论方面,1999年,Karayaka等[4]首先提出利用连续损伤力学理论解释合成纤维缆绳损伤的构想,但未提出描述缆绳损伤程度的实用模型。在其基础上,2010年,Beltran等[5-9]经过一系列研究验证,提出了一个用于估计损伤对缆绳性能影响的力学模型,并揭示了缆绳的损伤可以由部分缆绳单元性能退化表示的结论。在实验方面,Williams等[2]和Ward等[3]均采用了人为切割缆绳纱线和缆绳子股制造缆绳损伤的方法,探究了损伤对缆绳残余应力的影响。2014年,Liu等[10-13]通过对动刚度的陆续研究,探究了缆绳损伤对其动刚度演变的影响,并提出了含损伤影响的合成纤维缆绳动刚度经验公式。

合成纤维缆绳的动刚度特性是海洋平台在外部荷载作用下偏移的决定因素,也是关乎绷紧式系泊系统设计准则的关键因素[14]。因此,为了更好地把握绷紧式系泊系统的动力响应,学者们将动刚度引入绷紧式系泊系统的动力响应分析中。Ding等[15]和Kim[16]均采用Del Vecchio[17]所提出的动刚度经验公式,进行了浮式结构动力响应分析,得到了系缆张力及平台位移的响应。该动刚度经验公式考虑了平均张力和张力幅值对缆绳动刚度演变的影响。2008年,Tahar等[18]引用Bosman等[19]提出的动刚度经验公式,分析了浮式平台在不同工况下的动力响应,该动刚度公式仅考虑了平均张力的影响。2007年,刘海笑和黄泽伟[20]引用了Fernandes等[21]提出的动刚度公式,该动刚度公式考虑了平均张力和张力幅值影响的动刚度公式,在此基础上分析了深海绷紧式系泊系统的运动响应。2011年,黄维和刘海笑等[22]采用Francois等[23]提出的动刚度经验公式,考察了循环载荷作用下纤维系缆的动刚度特性,得出了采用动刚度计算结果比采用准静刚度更为合理的结论,该公式只考虑了平均张力的影响。2013年,连宇顺等[24]同样采用Francois等[23]提出的经验公式,通过对一艘FPSO进行系泊分析,考察了聚酯缆绳、高强聚乙烯缆绳以及混合系缆不同的系泊性能。

系缆损伤对系缆动刚度有显著影响,同时,该变化也深刻影响着绷紧式系泊系统响应,但是目前行业规范仅考虑缆绳损伤时候的残余破断强度、疲劳寿命,从而确定缆绳是否继续服役。挪威船级社(DNV)提出了对缆绳检验的流程及方法,建议基于系缆承载面横截面积的减小,利用缆绳子缆与缆绳之间关联评估缆绳损伤,通过损伤计算分析缆绳最小破断力及疲劳寿命的变化,从而确定缆绳的处置方法,并建议缆绳如果被检测到承受过超过80%MBL的应力,则必须更换缆绳[25,26]。缆绳研究协会(Cordage Institute)建议综合考虑应力历史、缆绳蠕变、疲劳、磨损等多方面对缆绳进行检验,并对缆绳进行维修、更换及降级使用提供了建议,其中,缆绳损伤的确定基于横截面积的减少[27]。海洋工程手册提供了缆绳检验的详细过程,同时针对不同编织结构的缆绳提出了以横截面积损失为指标的更换建议[28]。Weller等[29]对缆绳检测、维护及基于损伤与残余破断强度决定缆绳是否退役提出了建议。

由上可知,鲜有研究者在绷紧式系泊系统的系泊分析中引入损伤系缆动刚度,并据此指导合成纤维缆绳的工程应用。根据Bosman等[19]、Francois等[23]、Davies等[30]通过实验研究得出的平均张力是影响合成纤维系缆动刚度最重要因素的结论,以及其各自提出的仅考虑平均张力影响的动刚度经验公式,为了易于系泊分析,本文将对Liu等[11]提出的损伤动刚度经验公式进行合理简化,以在深海、超深海领域具有巨大应用潜力的高强聚乙烯缆绳为研究对象,利用其损伤动刚度实验结果进行参数确定和误差分析,并将该简化公式引入绷紧式系泊系统及海洋平台的动力分析,分析高强聚乙烯系缆损伤对平台偏移和系泊缆绳张力的影响,并据此为系缆的检测、更换提供建议。

1 损伤缆绳动刚度研究

1.1损伤缆绳动刚度经验公式

2014年,Liu等[11]在缆绳动刚度经验公式中引入损伤度D,D由缆绳有效承载面积的减小量定量表示:

式中:S0为缆绳未损伤时的横截面积;S1为缆绳横截面上损失的承载面积。由该式可知,当缆绳未发生损伤时,即S1=0,此时D=0;随着缆绳在持续承载过程中,S1将逐渐增大,从而导致D不断增大;在缆绳完全失去承载能力时,即S1=S0,此时D=1。

为方便系泊分析,并根据前人经验,对Liu等[11]提出的含损伤动刚度经验公式进行简化,提出如下形式的动刚度经验公式:

式中:α,ω,β和ψ是与缆绳材料和结构相关的系数,与实验条件有关;Lm为平均张力。

1.2实验设计及结果

1.2.1 实验方法

由于切断缆绳纱线和子股制造试样损伤的方法简单易行,并已被前人使用,收到了良好的效果,所以本文采用此方法。对绳径为6 mm的12股编状结构的高强聚乙烯缆绳制造三种不同损伤,并进行实验探究:第一种是通过切断高强聚乙烯缆绳中一股子缆形成损伤,其损伤度D=8.33%;第二种是通过切断高强聚乙烯缆绳中对称的两股子缆形成损伤,其损伤度D=16.67%;第三种是通过切断高强聚乙烯缆绳中对称的四股子缆形成损伤,其损伤度D=33.33%。

在人为制造初始损伤过程中,不能对缆绳自身结构造成过大影响,更不应导致缆绳两插编终端失效。否则,缆绳试样的强度将大大降低。如果实验中出现该情况,通过最终实验结果可轻易察觉。

1.2.2 实验工况

考虑损伤度和平均张力对试样缆绳动刚度的影响,通过控制变量设计实验工况,分为三组,即低张力水平组(1~4)、高张力水平组(5~8)、验证组(9、10),具体工况如表1所示。

表1 高强聚乙烯缆绳的实验工况Tab. 1 Test cases of HMPE ropes

1.2.3 实验步骤

本实验采用合成纤维缆绳循环加载实验系统进行。

首先,校验实验仪器。校验完毕后,利用插编的方法将高强聚乙烯缆绳试样的两端固定在实验仪器上。缆绳试样总长是2.4 m,缆绳的环眼插编长度是0.3 m,位于缆绳中间位置的标记长度是0.3 m,这样保证实验所采集的数据准确、不受扰动。

然后,进行缆绳磨合(bedding-in)。该过程具有重要作用:使缆绳股与股之间更加紧凑,增大股间摩擦;减少缆绳的结构性伸长,使缆绳试样长度达到稳定状态;增加缆绳两端连结处和缆绳的载荷传递效率[31-32]。其过程如下:加载应力水平为20%MBL,应力幅值为10%MBL的循环载荷100周[33]。

磨合完成后,卸载,使得缆绳处于松弛状态。然后在缆绳标记段中间处对缆绳试样制造相应工况要求的损伤。完成后,施加200 N荷载,使缆绳处于拉伸状态,测量并记录缆绳试样标记段的长度。

最后,按照相应工况要求对试样加载至800周次。

每组工况进行至少两次的重复实验,以保证实验可重复性及结果的准确可靠。

1.2.4 实验结果

对所得实验数据进行处理如下:

缆绳应变:

式中:ε为缆绳应变;Δl为缆绳试样标记段伸长量;l为标记段最初长度。

缆绳动刚度:

根据前人所得实验结果[11],通过上述处理,得损伤高强聚乙烯缆绳的动刚度演变如图1所示。

图1 低张力和高张力水平下损伤高强聚乙烯缆绳的动刚度演变Fig. 1 Dynamic stiffness evolution of damaged HMPE ropes under the condition of low stress level and high stress level

1.3参数确定及误差分析

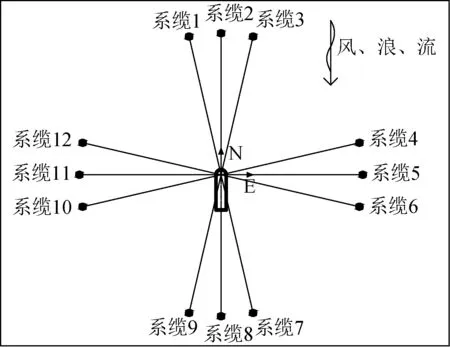

利用Matlab软件对工况1~8所得实验数据进行回归分析,得到动刚度经验公式系数如表2所示。

表2 动刚度经验公式系数Tab. 2 The parameters of empirical formula

对经验公式计算所得动刚度与实验测量所得动刚度进行误差分析,其相对误差计算公式为:

式中:Δ为相对误差;Kre为动刚度实验测量值;Krc为动刚度经验公式计算值。

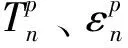

利用该公式对工况1~8进行误差分析,结果如表3所示。

表3 工况1~8动刚度平均相对误差Tab. 3 The relative error of cases 1~8

图2 动刚度经验公式系数验证结果Fig. 2 Verification results of parameters of empirical formula

由表3可知,经验公式计算所得动刚度与实验测得动刚度拟合较好,相对误差均不超过4%。为进一步验证经验公式计算所得动刚度的准确性,利用工况9、10所测动刚度值与经验公式计算值进行对比,如图2所示。由图2可知,工况9、10所测动刚度值与经验公式计算值较为接近,计算所得相对误差分别为1.073%和1.534%。

由上述验证可知,本文所采用的动刚度经验公式的计算结果与实验测量值误差较小,具备可靠性。因此可以采用该种方式得到损伤动刚度,并应用于海洋浮式结构及其系泊系统的动力分析。

2 动力分析理论

海洋平台处于多变的海洋环境中,在某些情况下,其动力响应会造成十分严重的后果,因此其动力分析过程必不可少。海洋平台承受各种外力的作用,包括风、浪、流等产生的海洋环境荷载,系泊系统所产生的系泊力等。海洋平台及其系泊系统的总体运动方程可表达为:

在本文分析过程中,系缆的刚度矩阵将依据引入的动刚度经验公式,随着系缆张力的不断变化而进行更新,从而得到实时动刚度并引入下一步的分析中。

3 模型建立及工况确定

3.1船体参数

选择一座工作海域为南海,工作水深为3 000 m的FPSO为研究对象,船体尺寸如表4所示。

表4 FPSO船体主要参数Tab. 4 Basic parameters of FPSO

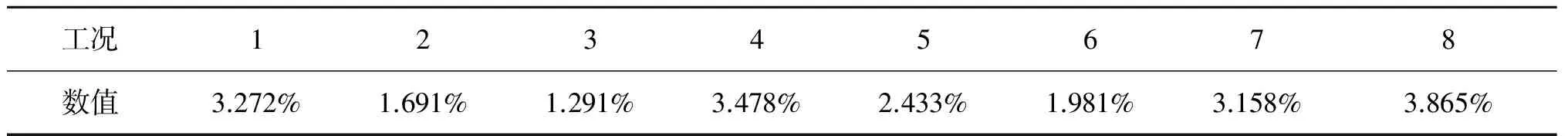

3.2环境参数

本文所采用系泊系统为永久性系泊系统,在对其强度分析时,业界认可的环境条件有两类:最大设计条件和最大作业条件[14]。最大设计环境条件采用重现期为100年的设计环境,即采用南海重现期为100年的波浪加上相对应的风和流作为最大设计工况,具体环境参数如表5所示,最大作业环境条件参数如表5所示。计算时,将波浪、风和流的方向设置为同一个方向。

表5 最大设计和最大作业环境参数Tab. 5 Basic parameters of maximum design condition and operation condition

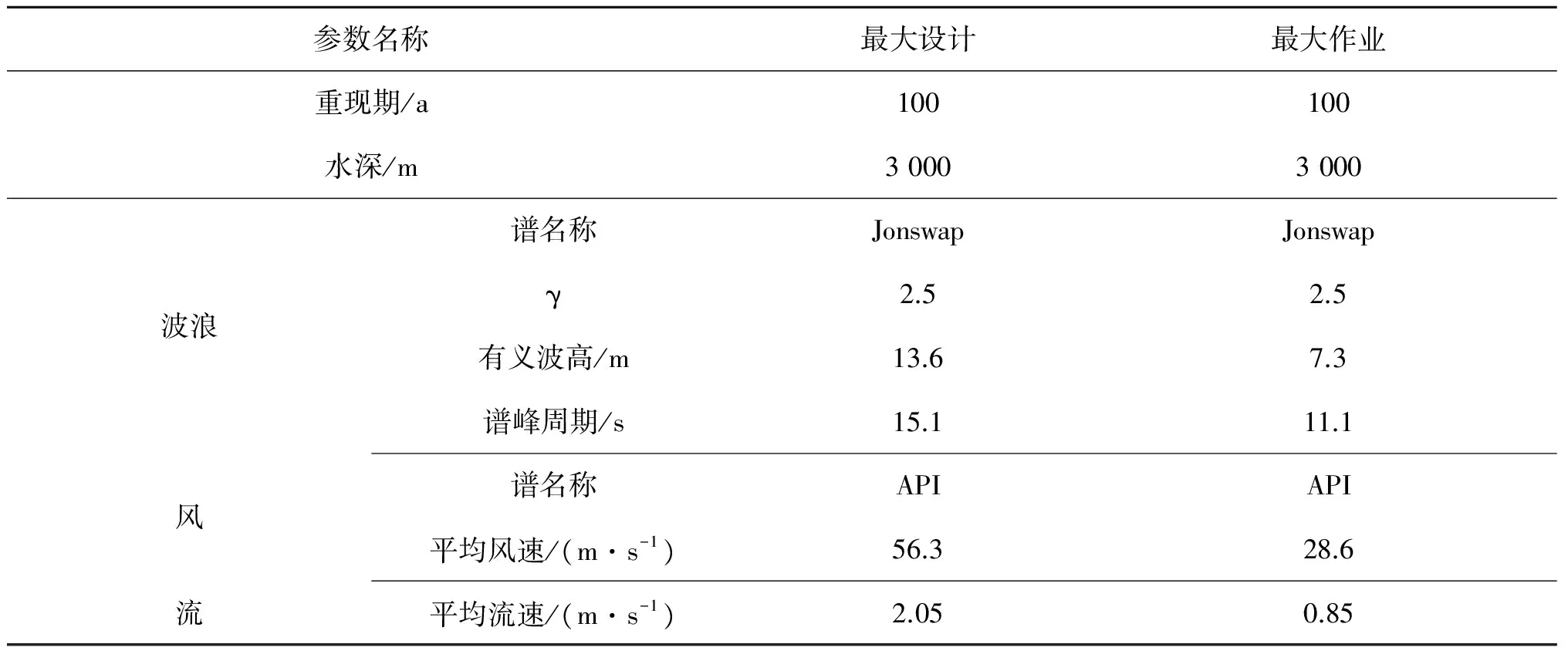

3.3系缆布置及缆绳属性

本文系泊系统系缆分布为单点式4×3型,布置如图3所示。从该图可知,该系泊系统由4组系缆构成,每组系缆由3根缆绳组成,组内相邻两根缆绳夹角为3°。其中,系缆1-3为迎风缆,系缆7-9为背风缆。作为主体系缆的高强聚乙烯缆绳绳径为194 mm,最小破断力(MBL)为19 600 kN,线密度为17.2 kg/m,系缆长度为4 200 m,预张力为15%MBL。

图3 系泊系统系缆布置示意Fig. 3 Sketch of mooring system ropes

3.4计算工况

由于迎风缆受力较大,在实际工程中更易产生损伤,故本文计算工况围绕系缆1-3同时产生损伤设计,具体工况如表6所示。

表6 动力分析工况Tab. 6 Cases of dynamic analysis

4 计算结果及分析

4.1计算结果

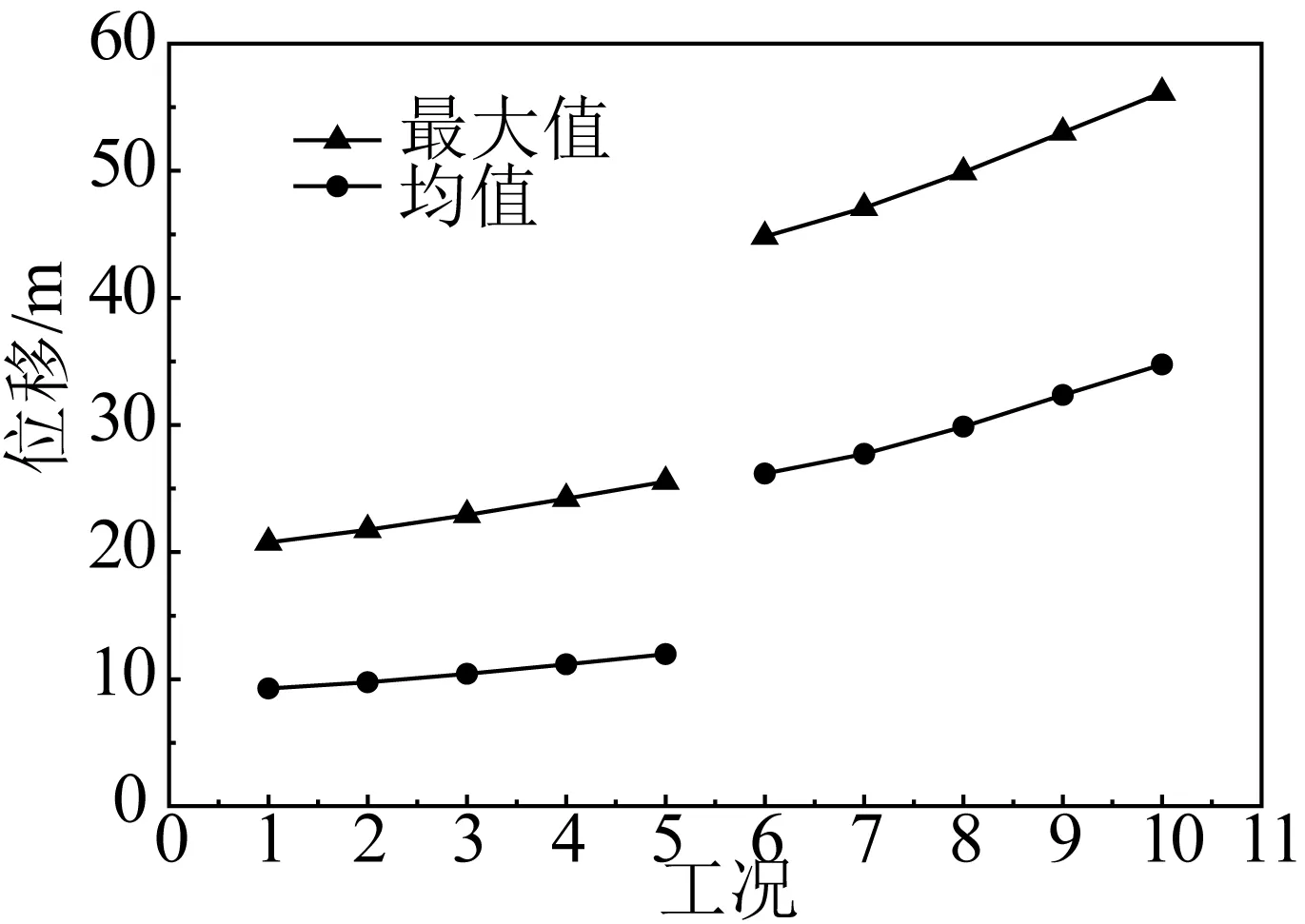

按照上述工况,将所得损伤动刚度公式导入系泊分析软件,对FPSO及其系泊系统进行动力响应分析。由于系泊系统各响应绝对值的最大值反映最危险情况,均值具有代表性,故通过对所得数据的处理,得到各工况下FPSO正南方向位移响应的最大值、均值和各系缆响应的最大值、均值,如表7~9所示。

表7 FPSO正南方向位移响应的最值、均值Fig. 7 Results of FPSO southern displacement

表8 系缆响应的均值Tab. 8 Average value of ropes axial stress

表9 系缆响应的最大值Tab. 9 Maximum of ropes axial stress

4.2结果分析

根据表7,绘制图4。由图4可知,随着迎风缆损伤不断加大,平台正南方向位移逐渐增大,且其变化速率也有增大的趋势。这表明,随着浮式结构绷紧式系泊系统系缆不断累积损伤,平台位移在加速增大。其原因在于,随着损伤累积,缆绳的刚度不断减小,在相同海洋环境下,系缆轴向伸长增大,浮式结构位移必然增大。

图4 FPSO正南方向位移随系缆损伤的变化趋势Fig. 4 Changes of FPSO’s southern displacement with different ropes damages

根据表8,绘制图5;根据表9,绘制图6。由于系缆及环境作用的对称性,系缆1与系缆3、系缆4与系缆12、系缆5与系缆11、系缆6与系缆10、系缆7与系缆9所受轴向张力分别相等。

图5 工况1~10系缆响应的均值的变化趋势Fig. 5 Changes of average value of ropes axial stress in cases 1~10

图6 工况1~10系缆响应的最大值的变化趋势Fig. 6 Changes of maximum of ropes axial stress in cases 1~10

由于系缆1-3同为迎风缆,且夹角很小,故其轴向受力值相差很小,所以图5和图6中系缆1-3轴向受力值几近重合。系缆7、8与系缆9的情况相同。由图5和图6可知,迎风缆确较其他部位缆绳承受更大张力,张力值随系缆损伤增加而减小。这是由于系缆动刚度的减少,在外荷载不变的情况下,系缆轴向伸长增大,但是其增加的速度小于系缆动刚度的减少速度,故系缆的轴向张力减少。但这并不意味着系缆更加安全,因为随着系缆的损伤,缆绳的破断强度也将有折减,所以系缆可靠性会折减,但其折减演变规律尚有待考察。而背风缆较其他部位缆绳承受更小的张力,同时该张力随着迎风缆损伤不断增加而减小,其原因在于,迎风缆损伤不断增加导致平台向背风缆方向运动,从而使得背风缆轴向拉伸减小,同时由于背风缆承受的拉力较小,受损伤几率小,故动刚度几乎不变,所以其轴向张力随迎风缆损伤不断增加而减小。系缆4-6、系缆10-12在迎风缆损伤不断增加过程中,轴向张力变化不大,是由于平台在其轴向方向上偏移较小,故其轴向拉伸变化较小,因此其轴向张力变化不明显。

由上述结果及分析可知,迎风缆确实较其他部位缆绳承受更大的轴向张力,故其更易发生损伤。系缆损伤又造成其动刚度的改变,而系缆动刚度的改变对平台的偏移及系缆张力有显著影响。故前文所提到的手册或规范[19-23]提及的工程中系缆更换建议标准有待完善。首先在系缆检测过程中,应着重对迎风缆的检验。其次在考察系缆的性能时,应综合考虑系缆损伤对残余强度和系缆动刚度的影响,通过引入损伤系缆动刚度的演变而分析平台偏移及系缆张力的变化,进而验证平台偏移是否满足其在要求环境下安全作业或极端条件下自保,以及考虑系缆内部张力与其残余强度是否满足规范要求的安全系数,如无法满足规范条件,应对缆绳进行更换。

5 结 语

对绷紧式系泊系统主体系缆的合成纤维缆绳动刚度表达、损伤研究现状,以及工程中系缆损伤检验及更换建议进行了调研。借鉴综合考虑平均张力、应变幅值、荷载循环周次和系缆损伤度的动刚度公式,对其进行了合理简化。选用绳径为6 mm的12股高强聚乙烯缆绳设计并实施了损伤动刚度实验,对实验数据进行回归分析,得到简化公式的参数,并进行了误差分析,同时利用另外两组工况对简化公式进行了验证,结果证明了该公式的可靠性。由于系缆动刚度无尺寸效应,故将小比尺实验得到的动刚度公式导入系泊分析软件,结合水动力分析软件,进行算例分析。

算例分析对象为处于水深3 000 m、南海环境的一座FPSO,系泊系统系缆分布采用单点式4×3型,主体系缆采用绳径为194 mm的高强聚乙烯缆绳。就迎风缆损伤设计了10组工况,得出了以下结论:1)随着迎风缆损伤不断加大,系缆的刚度不断减小,平台水平位移逐渐增大。2)迎风缆较其他部位缆绳承受更大张力,且张力最大值随系缆损伤增加而减小。但这并不意味着系缆更加安全,因为随着系缆的损伤,缆绳的破断强度也将有折减,但其折减演变规律尚有待研究。而背风缆较其他部位缆绳承受更小的张力,同时该张力随着迎风缆损伤增加而不断减小。其他两组系缆方向与环境荷载方向垂直的系缆张力变化不大。3)建议在实际系缆检测过程中,应重视对迎风缆损伤的检验,同时应综合考虑残余强度随损伤的折减,以及损伤对系缆动刚度的影响。

通过分析,明确了损伤通过影响系缆动刚度从而对平台偏移和系缆内部张力有较大的影响,这为在实际工程中引入系缆损伤动刚度决策系缆检验或更换提供了依据,同时对更加安全、经济、合理地运用合成纤维系缆具有重要意义。

[1] 黄泽伟. 新型深海系泊系统及数值分析技术[D]. 天津: 天津大学, 2007. (HUANG Zewei. New type deep-water mooring system and numerical analytical techniques [D]. Tianjin: Tianjin University, 2007. (in Chinese))

[2] WILLIAMS J G, MIYASE A, LI D, et al. Small-scale testing of damaged synthetic fiber mooring ropes [C]//Proceedings of the 34th Annual Offshore Technology Conference. 2002: OTC 14308MS.

[3] WARD E G, AYRES R R, BANFIELD S J, et al. The residual strength of damaged polyester ropes [C]// Proceedings of the 38th Annual Offshore Technology Conference. 2006: OTC 18150MS.

[4] KARAYAKA M, SRINIVASAN S, WANG S S. Advanced design methodology for synthetic moorings [C]//Proceedings of the 31th Offshore Technology Conference. 1999: OTC 10912.

[5] BELTRAN J F, RUNGAMORNRAT J, WILLIAMSON E B. Computational model for analysis of damaged ropes [C]// Proceedings of the 13th International Offshore and Polar Engineering Conference. 2003.

[6] BELTRAN J F, WILLIAMSON E B. Investigation of the damage-dependent response of mooring ropes [C]// Proceedings of the 14th International Offshore and Polar Engineering Conference. 2004.

[7] BELTRAN J F, WILLIAMSON E B. Degradation of rope properties under increasing monotonic load [J]. Ocean Engineering, 2005, 32(7): 826-844.

[8] BELTRAN J F, WILLIAMSON E B. Investigation of the damage-dependent response of mooring ropes [J]. Journal of Engineering Mechanics, 2009, 135(11): 1237-1247.

[9] BELTRAN J F, WILLIAMSON E B. Numerical simulation of damage localization in polyester mooring ropes [J]. Journal of Engineering Mechanics-ASCE, 2010, 136(8): 945-959.

[10] LIU Haixiao, HUANG Wei, LIAN Yushun, et al. An experimental investigation on nonlinear behaviors of synthetic fiber ropes for deepwater moorings under cyclic loading [J]. Applied Ocean Research, 2014, 45: 22-32.

[11] LIU Haixiao, LIAN Yushun, LI Linan, et al. Experimental investigation on dynamic stiffness of damaged synthetic fiber ropes for deepwater moorings [J]. Journal of Offshore Mechanics & Arctic Engineering, 2015, 137(6): 10. 1115/1.4031392.

[12] HUANG Wei, LIU Haixiao, LIAN Yushun, et al. Modeling nonlinear time-dependent behaviors of synthetic fiber ropes under cyclic loading [J]. Ocean Engineering, 2015, 15: 207-216.

[13] HUANG Wei, LIU Haixiao, HU Cun. Modeling the stress-strain properties of synthetic fiber mooring lines under cyclic loading [C]//Proceedings of the Twenty-fourth (2014) International Ocean and Polar Engineering Conference. 2014.

[14] American Petroleum Institute(API). Design and analysis of stationkeeping systems for floating structures, third edition [S]. API Recommended Practice 2SK, 2005.

[15] DING Y, KIM M, CHEN X. A numerical code (COUPLE6D) for coupled dynamic analysis of moored offshore structures [C]// Proceedings of the International Symposium, Deep Water Mooring Systems. 2003: 168-182.

[16] KIM M S. Dynamic simulation of polyester mooring lines [D]. Texas, USA: Texas A&M University, 2004.

[17] DEL VECCHIO C J M. Light weight materials for deep water moorings [D]. Thesis. UK: Reading University, 1992.

[18] TAHAR A, KIM M H. Coupled-dynamic analysis of floating structures with polyester mooring lines [J]. Ocean Engineering, 2008, 35(17): 1676-1685.

[19] BOSMAN R L M, HOOKER J. The elastic modulus characteristics of polyester mooring ropes [C]// Proceedings of the 31th Annual Offshore Technology Conference. 1999: OTC 10779.

[20] 刘海笑, 黄泽伟. 新型深海系泊系统及数值分析技术[J]. 海洋技术, 2007, 26(2): 6-10. (LIU Haixiao, HUANG Zewei. A new type deep-water mooring system and numerical analytical techniques [J]. Ocean Technology, 2007, 26(2): 6-10. (in Chinese))

[21] FERNANDES A C, DEL VECCHIO C J M, CASTRO G A V. Mechanical properties of polyester mooring cables [J]. International Journal of Offshore and Polar Engineering, 1999, 9: 208-213.

[22] 黄维, 刘海笑. 新型深水系泊系统非线性循环动力分析[J]. 海洋工程, 2010, 28(2):22-36. (HUANG Wei, LIU Haixiao. Cyclic nonlinear analysis of new-type deepwater mooring systems [J]. The Ocean Engineering, 2010, 28(2):22-36. (in Chinese))

[23] FRANÇOIS M, DAVIES P. Characterization of polyester mooring lines [C]// Proceedings of 27th International Conference on Offshore Mechanics Arctic Engineering. 2008: OMAE 2008-57136.

[24] 连宇顺, 刘海笑, 黄维. 超深水混合缆绷紧式系泊系统非线性循环动力分析[J]. 海洋工程, 2013, 31(3): 1-8. (LIAN Yushun, LIU Haixiao, HUANG Wei. Cyclic nonlinear analysis of ultra-deepwater hybrid mooring systems [J]. The Ocean Engineering, 2013, 31(3): 1-8. (in Chinese))

[25] DNV-RP-E304, Damage assessment of fiber ropes for offshore mooring [S]. Det Norske Veritas (DNV), 2005.

[26] DNV-OS-E301, Position mooring [S]. Det Norske Veritas (DNV),2008.

[27] Cordage Institute(CI). Fiber rope inspection and retirement criteria guidelines to enhance durability and the safer use of rope [S]. International Guideline CI 2001-04, 2001.

[28] MCKENNA H A, HEARLE J W S, O’HEAR N. Handbook of offshore engineering [M]. Boca Raton Boston New York Washington,DC: CRC Press, 2005.

[29] WELLER S, DAVIES P, JOHANNING L, et al. Guidance on the use of synthetic fibre ropes for marine energy devices[R]. IFREMER Reference: RDT CSM 13-232, 2013.

[30] DAVIES P, FRANCOIS M, GROSJEAN F, et al. Synthetic mooring lines for depths to 3000 meters[C]//Proceedings of the Offshore Technology Conference. 2002: OTC14246.

[31] API RP 2SM-2014, Recommended practice for design, manufacture, installation, and maintenance of synthetic fiber ropes for offshore mooring, second edition [S]. American Petroleum Institute (API), 2014.

[32] ABS 90-2011, Guidance notes on the application of fiber rope for offshore mooring [S]. American Bureau of Shipping (ABS), Recommended Practice 90-2011, 2011.

[33] Bureau Veritas (BV). Guidance notes certification of fibre ropes for deepwater offshore services [S]. NI 432 DTO R01E, 2007.

Impacts of damaged ropes on the dynamic response of the taut-wire mooring system

LI Weinan, LIU Haixiao, LIAN Yushun

(School of Civil Engineering, Tianjin University, Tianjin 300072, China)

P751

A

10.16483/j.issn.1005-9865.2017.03.002

1005-9865(2017)03-0011-10

2016-04-12

国家自然科学基金(51539008);天津市应用基础与前沿技术研究计划重点项目(14JCZDJC39900)

李伟男(1991-),男,河北人,硕士研究生,主要从事深海锚固结构和深水系泊技术研究。E-mail:liweinan@tju.edu.cn

刘海笑,男,博士,教授,博士生导师。E-mail:liuhx@tju.edu.cn