装载机整机能量分析与传动系统优化

2017-10-12王振宝秦四成

王振宝,秦四成

装载机整机能量分析与传动系统优化

王振宝,秦四成

(吉林大学机械科学与工程学院,吉林长春,130022)

为了解决装载机系统“过热”问题,对某ZL50装载机V型铲装作业工况进行试验,通过理论计算分析装载机的整机能量分布。基于Matlab/simulink建立装载机传动系统动力学仿真模型,并针对试验工况进行仿真,通过对比验证仿真模型精度。在此基础上构建传动系统的优化模型,利用遗传算法工具箱对传动系统的主要参数进行优化。研究结果表明:优化后装载机作业循环的耗油量减少3.3%,提高了传动系统效率,降低了能耗。

装载机;能量;传动系统;优化

装载机工作环境恶劣,工况复杂,散热条件差等,因此,经常出现“过热”现象。装载机传动系统油温过高,会使油液润滑性能变差,导致元件磨损加速;液压系统油液长时间处于高温下,容易变质老化,使相关密封件迅速老化,失去密封作用,导致泄露,这严重影响了装载机的正常使用。一般国内厂家对于“过热”问题的解决方法是增大风扇的转速或散热面积等,但这反而有时会造成系统“过冷”,导致能量浪费。只有充分利用发动机的输出功率,提高各系统效率,减少能耗,才是解决该问题的根本途径[1−4]。本文作者针对某ZL50装载机进行了铲装工况试验,通过对试验数据的分析处理,将整车各系统能量分配状态进行量化,同时对系统“过热”问题进行了研究;在此基础上建立传动系统动力学仿真模型,并且对传动系统进行优化。

1 试验与数据预处理

装载机铲装作业是影响使用性能的主要工况,针对装载机常用的V型铲装作业进行试验。

1.1 试验条件与数据采集

选择整机工作性能良好的某ZL50装载机进行试验,测试60个作业循环,铲装物料为砂石,试验场地为混凝土路面。

选择变速箱输出轴布置扭矩传感器,测试变速箱输出至前、后驱动桥的扭矩;选择变速箱第1个传动齿轮处布置转速传感器,测试液力变矩器的涡轮转速;测试各液压泵和油缸的工作油压;测试各散热器进、出口温度及车速;从发动机CAN总线获取发动机转速及油门开度等信号。测试过程中采用无线遥测方法测试扭矩信号,有线测试方法测试转速、油压和温度等信号,利用网络数据采集器实时同步测量,采集频率为100 Hz,并由测量计算机系统记录、分析。

1.2 数据预处理

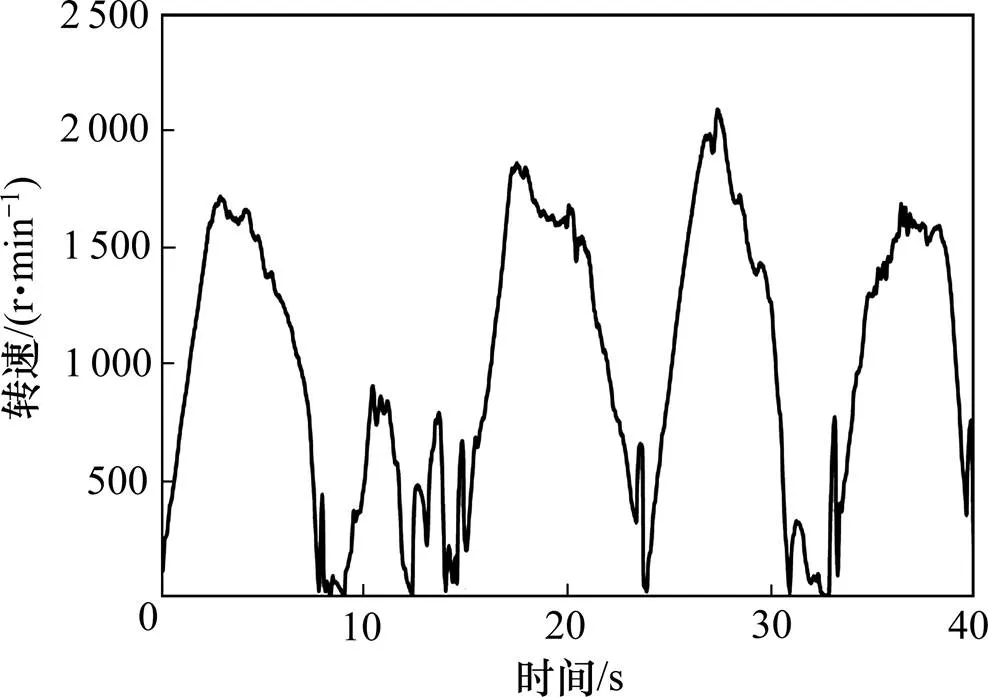

由于工作环境恶劣,测试系统不可避免的存在干扰,为便于数据的分析和处理,首先对采样信号进行滤波和去噪等处理,再采用幅值门限和梯度门限等检测法相结合的方式去除试验数据中的异常峰值点[5−6]。装载机V型铲装作业的1个作业循环可以分为前进、铲掘、后退、前进举升卸料和空载后退等5个工作段,其中1个循环工况处理后的涡轮转速变化如图1所示。

图1 涡轮转速变化曲线

2 整车能量分析

装载机由发动机提供能量完成行驶和工程作业,发动机曲轴的输出能量:一部分转化为传动系统的行驶机械能和液压系统的作业机械能;另一部分转变为热量损耗掉。

2.1 液压系统

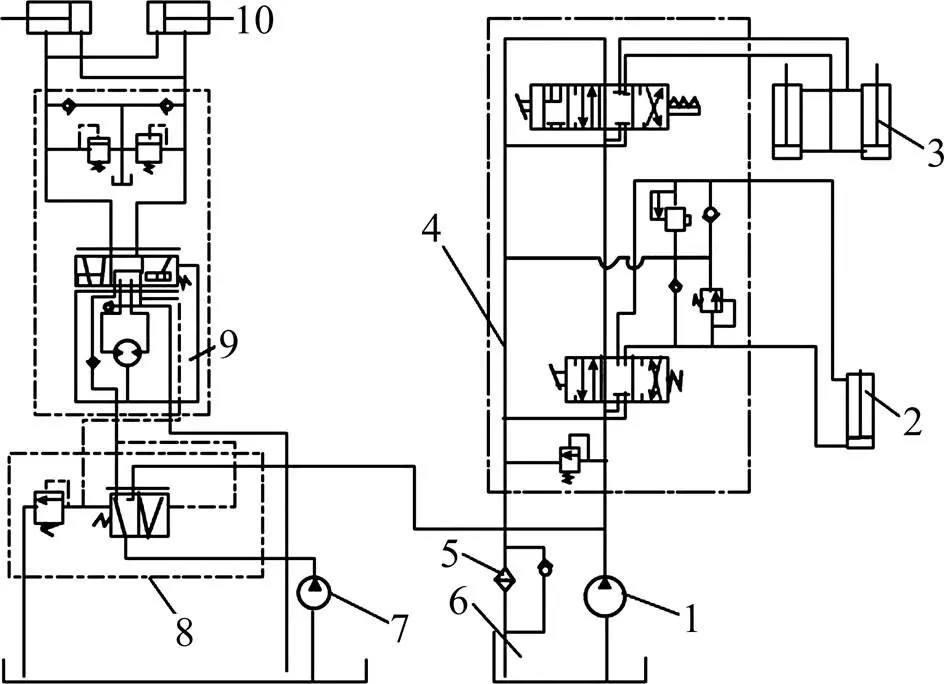

试验装载机采用双泵合流、负荷传感转向液压系统,该系统采用转向优先的原理,转向时按照转向油路的要求优先向其分配流量,多余部分经优先阀合流后进入工作装置液压系统。装载机液压系统原理图如图2所示[7]。

1—工作泵;2—铲斗油缸;3—动臂油缸;4—多路阀;5—滤油器;6—油箱;7—转向泵;8—优先阀;9—转向阀;10—转向油缸。

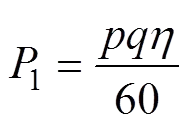

根据测量的工作油压和发动机转速信号,计算装载机液压系统中各液压元件的功率:

式中:为液压元件工作压力,MPa;为液压元件流量,L/min;为液压元件的工作效率;液压泵流量;为液压泵排量,mL/r;B为发动机转速,r/min;1为发动机与各液压泵之间的传动比。

由上述计算得各工作段液压系统平均功率表1所示。由表1可以看出,整个作业过程中转向泵和工作泵均有功率输出,且除铲掘段外,其他工作段转向泵输出功率都要比工作泵的大;工作装置液压系统作业时需要转向系统进行合流,且液压系统只有对外做功时效率较高,其他时间段损耗较大。

表1 液压系统平均功率

2.2 传动系统

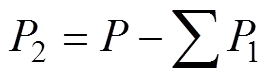

装载机传动系统的性能直接决定其牵引性能和动力性,该系统主要由液力变矩器、变速箱和驱动桥等组成。由于传动油散热器主要用于变矩器和变速箱的冷却,则本节主要研究“双变”系统的能耗,装载机液力变矩器液压系统如图3所示[8]。

1—双变油冷却器;2—双变油路系统;3—变速阀;4—变矩器滤清器;5—变速泵;6—变速箱润滑系统。

装载机发动机的输出功率全部被各液压泵和液力变矩器消耗掉,则液力变矩器的输入功率为

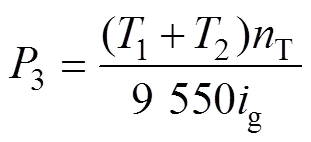

利用测量的变速箱输出扭矩可得变速箱的输出功率:

式中:1和2分别为变速箱输出至前、后驱动桥的扭矩,N·m;T为变速箱输入转速,r/min;g为变速箱挡位传动比。

计算得各工作段传动系统的能量分配如表2所示。由表2可知,发动机的输出功率超过70%被传动系统消耗掉;变速泵的功率远小于其他元件的功率,且整个作业过程中,传动系统效率偏低。

表2 传动系统平均功率

2.3 散热系统

传动系统和液压系统产生的热量一部分由各自系统本身散发;另一部分分别通过相应散热器散发。根据测量的散热器进、出口温度计算装载机系统平衡后散热器的散热功率[9]:

式中:为传动油比热容,J/(kg·℃);为传动油密度,kg/m3;为散热器进、出口温差,℃。

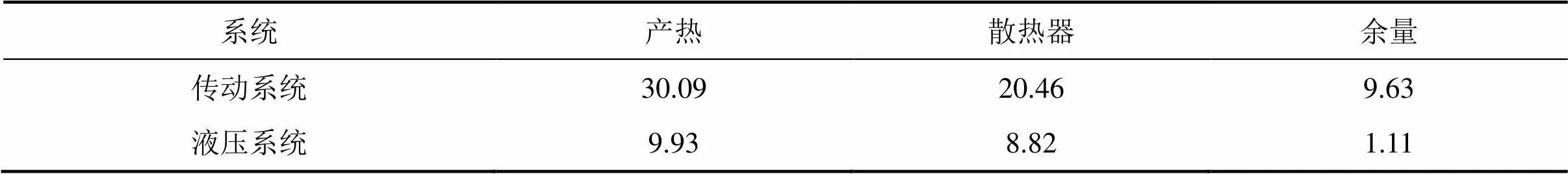

传动油散热器和液压油散热器进、出口温度如图4所示。由图4可以看出,装载机作业过程中,传动油温度一直高于液压油温度,且温升较为迅速;系统平衡后,传动油散热器进、出口温度分别为88.30 ℃和80.28 ℃,液压油散热器进、出口温度分别为65.61 ℃和61.19 ℃。

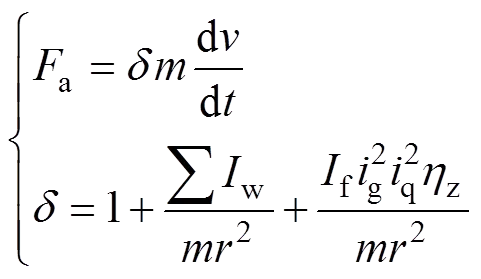

散热器平均功率如表3所示。由表3可知,传动系统的功率损失是液压系统的3倍;因功率损失产生的热量液压系统靠散热器即可完成,而传动系统依靠散热器只能完成部分散热,另一部分热量要靠变速箱壳体和传动油本身消耗,从而造成系统平衡后,传动油温度仍然缓慢上升,装载机长时间工作后出现“过热”。为了降低能耗,减少产热量,有必要对装载机传动系统进行优化。

1—传动油散热器进口温度;2—传动油散热器出口温度;3—液压油散热器进口温度;4—液压油散热器出口温度。

表3 散热器平均功率

3 传动系统优化

3.1 传动系统模型的建立

本文基于Matlab/Simulink建立装载机传动系统的动力学模型,模型主要包括发动机、变矩器、变速箱、车轮、整车和载荷等模块。

3.1.1 发动机与变矩器模块

在装载机工作过程中发动机与液力变矩器配合工作,两者匹配后可以看作一种新的动力装置。利用发动机台架试验得到的数据点建立万有特性,根据曲轴转速与转矩插值求得发动机的燃油消耗率,通过积分进而得到整个循环的耗油量;同时对发动机外特性采用最小二乘法拟合,以限制发动机的最大输出能力[10]。

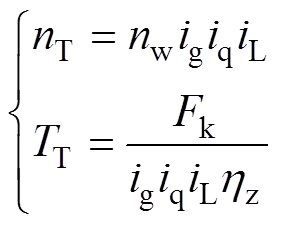

由于整个传动系统模型采用后向仿真的方法,在已知涡轮端输出转速和转矩的前提下,利用变矩器模型可以得到发动机输入到泵轮的转速和转矩[11−12]:

式中:B为泵轮转矩,N·m;为能容系数;为变矩器有效循环圆直径,m;T为涡轮转矩,N·m;为传动比;为变矩系数;a和b为利用最小二乘法拟合的系数,上述参数均通过变矩器台架试验数据计算获得。

3.1.2 车轮模块

利用装载机的行驶车速可以计算车轮的输出转速[13]:

对于轮式工程机械(轮胎气压为0.2~0.3 MPa),

(7)

式中:为车轮滑转率;为轮胎半径,m;为经验系数,取值范围为5.48~9.25;k为牵引力,N;为附着重力,N。

3.1.3 整车模块

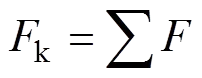

车辆在行驶过程中,受到牵引力及行驶阻力的作用,其关系如下:

装载机的行驶阻力可分为:滚动阻力、空气阻力、坡度阻力、惯性阻力和插入阻力等[14]。其中滚动阻力与车辆质量成正比:

装载机在风速较小的情况下,受到的最大空气阻力为

式中:1为空气阻力系数,取0.7;为装载机迎风面积,m2;max为装载机最高行驶速度,km/h。根据以上计算可知,与其他阻力相比装载机在作业过程中受到的空气阻力很小,同样可以忽略不计。

装载机循环工况中各工作段的行驶车速都包括加速和减速2个阶段,则装载机相应的会受到惯性阻力,车辆的加速度直接决定所受惯性阻力:

装载机V型铲装作业过程中,除铲掘段处于一挡外,其他工作段变速箱均处于二挡状态。装载机一挡传动比由最大牵引力决定,则本文主要针对二挡传动比进行优化,去除铲掘工作段,不考虑插入阻力。

3.1.4 变速箱模块

装载机驱动桥和变速箱都为齿轮传动,为计算方便将其合并为1个模块。根据车轮模块和整车模块可得变速箱的输入转速和转矩:

式中:q为主传动传动比;L为轮边减速传动比。

3.1.5 载荷模块

装载机作业过程中液压系统需要消耗发动机功率,且不断改变。液压系统的载荷变化通过测得的各液压泵出口油压来表征[15]。

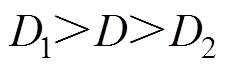

根据上述计算公式和方法创建子模型,并且加入必要的错误校验模块后封装,得到整个传动系统的Simulink模型,如图5所示[16−17]。

3.2 模型验证

模型的输入参数主要包括车速、各液压泵工作油压和整机质量等,这些参数均按照试验数据设置。仿真时,首先定义仿真时间33.4 s和步长0.1 s,然后将工况参数曲线加载到仿真模型中,通过后向通道计算实现输出所需的上级输入。仿真得到的发动机转速曲线如图6所示。由图6可以看出,仿真结果与实测曲线吻合程度较高,90%以上数据点的相对误差小于10%,模型精度能够满足工程计算要求。

3.3 遗传算法优化

根据建立的传动系统仿真模型,以变矩器的有效循环圆直径和变速箱二挡传动比g2为优化变量,即=[,g2],耗油量为优化目标进行优化[18−19]。

目标函数为

约束条件如下。

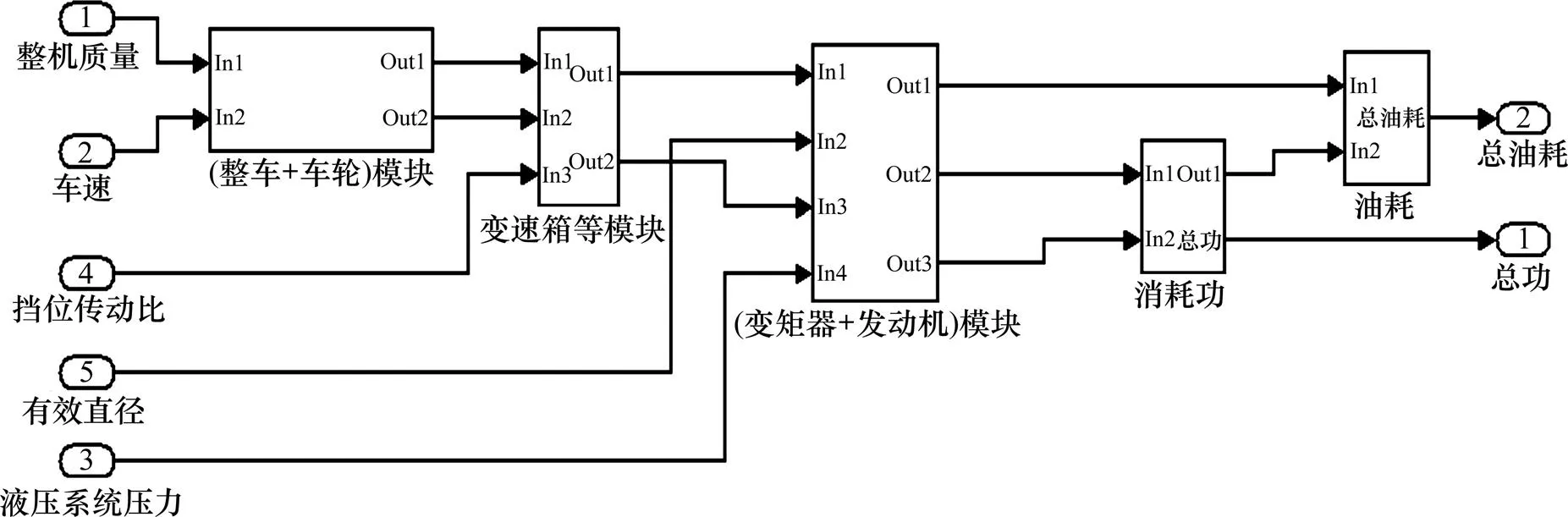

1) 液力变矩器有效循环圆直径。有效循环圆直径应该在全功率匹配的最佳直径1和部分功率匹配的最佳直径2之间:

(15)

式中:e为发动机燃油消耗率,g/kW;为发动机最大转矩时对应的转速,r/min;为发动机的最高转速,r/min。

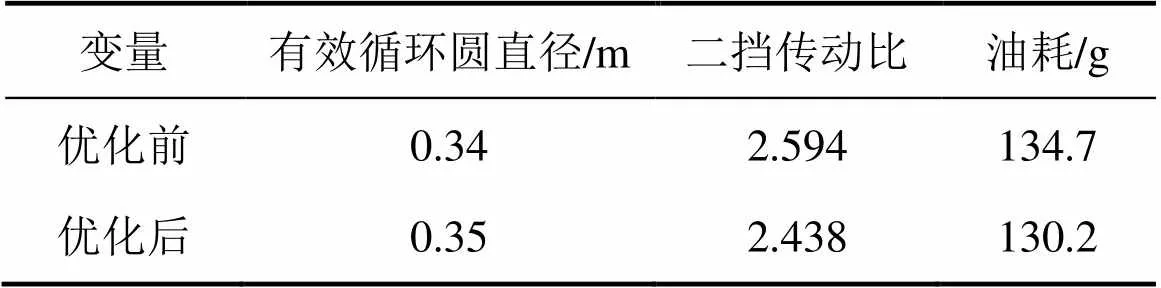

上述优化模型属于多变量非线性优化问题,传统算法容易陷入局部最优解,因此选用遗传算法[20]。使用Matlab遗传算法工具箱,保持默认参数不变进行优化计算。计算到52代收敛,优化前后性能参数对比如表4所示。由表4可以看出,优化后液力变矩器的有效循环圆直径增大,二挡传动比减小,1个作业循环的油耗从134.7 g降为130.2 g,降低了3.3%。

图5 装载机传动系统仿真模型

1—仿真曲线;2—实测曲线。

表4 优化前后性能参数对比

4 结论

1) 工作装置液压系统作业时需要转向系统进行合流,且液压系统只有对外做功时效率较高,其他时间段损耗较大。

2) 装载机V型铲装作业过程中,发动机功率超过70%被传动系统消耗掉。传动系统的产热功率是液压系统的3倍,液压系统散热依靠液压油散热器即可,而传动系统要通过散热器和变速箱壳体等共同工作才能完成。

3) 建立了装载机传动系统动力学仿真模型,经验证可以有效地模拟发动机运行状况和循环耗油量。利用模型对装载机传动系统的主要参数进行了优化,优化后传动效率提高,整机的燃油经济性和散热性得到了改善。

[1] 张毅, 俞小莉, 陆国栋, 等. 装载机散热系统过热现象的研究[J]. 浙江大学学报(工学版), 2006, 40(7): 1183−1186. ZHANG Yi, YU Xiaoli, LU Guodong, et al. Research of loader cooling system overheat problem[J]. Journal of Zhejiang University (Engineering Science), 2006, 40(7): 1183−1186.

[2] 王雪莲, 秦四成, 缪雷, 等. ZL50 型轮式装载机散热系统过热现象试验研究[J]. 工程机械, 2009, 40(2): 14−19. WANG Xuelian, QIN Sicheng, MIAO Lei, et al. Test and research for the overheat phenomenon of cooling system on ZL50 loaders[J]. Construction Machinery and Equipment, 2009, 40(2): 14−19.

[3] 闫旭冬, 杨敬, 权龙. 装载机工作过程联合仿真与试验[J]. 农业工程学报, 2015, 31(16): 102−109. YAN Xudong, YANG Jing, QUAN Long. Co-simulation and experiment of wheel loader during operation process[J]. Transactions of the Chinese Society of Agricultural Engineering, 2015, 31(16): 102−109.

[4] 秦四成, 王雪莲, 秦司南, 等. 轮式装载机热源系统空气场特性分析[J]. 中国公路学报, 2010, 23(3): 121−126. QIN Sicheng, WANG Xuelian, QIN Sinan, et al. Analysis of air-field property in heat source system of wheel loader[J]. China Journal of Highway and Transport, 2010, 23(3): 121−126.

[5] 张英爽, 王国强, 王继新, 等. 轮式装载机半轴载荷谱编制及疲劳寿命预测[J]. 吉林大学学报(工学版), 2011, 41(6): 1646−1651. ZHANG Yingshuang, WANG Guoqiang, WANG Jixin, et al. Load spectrum compiling and fatigue life prediction of wheel loader axle shaft[J]. Journal of Jilin University (Engineering and Technology Edition), 2011, 41(6): 1646−1651.

[6] KURDISH I I. Fatigue modeling for elastic materials with statistically distributed defects[J]. Journal of Applied Mechanics, 2007, 74(6): 1125−1133.

[7] 王同建, 陈晋市, 赵锋, 等. 全液压转向系统机液联合仿真及试验[J]. 吉林大学学报(工学版), 2013, 43(3): 607−612. WANG Tongjian, CHEN Jinshi, ZHAO Feng, et al. Mechanical- hydraulic co-simulation and experiment of full hydraulic steering systems[J]. Journal of Jilin University (Engineering and Technology Edition), 2013, 43(3): 607−612.

[8] 吴新, 连晋毅. 基于MATLAB的液力变矩器的热仿真分析[J]. 机械传动, 2013, 37(1): 94−97, 108. WU Xin, LIAN Jinyi. The thermal simulation analysis of the hydraulic torque converter based on the MATLAB[J]. Journal of Mechanical Transmission, 2013, 37(1): 94−97, 108.

[9] 王开宝, 秦四成, 王雪莲, 等. ZL80型轮式装载机变速器工作热特性分析[J]. 工程机械, 2008, 39(3): 32−36. WANG Kaibao, QIN Sicheng, WANG Xuelian, et al. Thermal characteristic analysis for transmission on model ZL80 wheel loader [J].Construction Machinery and Equipment, 2008, 39(3): 32−36.

[10] 王继新, 龚大鹏, 张英爽, 等. 利用三参数自动换挡策略的轮式装载机传动系建模与遗传算法优化[J]. 吉林大学学报(工学版), 2011, 41(增刊1): 27−33. WANG Jixin, GONG Dapeng, ZHANG Yingshuang, et al. Modeling of wheel loader powertrain with three-parameters shift strategy and optimization with genetic algorithm[J]. Journal of Jilin University (Engineering and Technology Edition), 2011, 41(S1): 27−33.

[11] 常绿. 基于性能评价网状图的装载机发动机与液力变矩器匹配优化[J]. 农业工程学报, 2012, 28(1): 50−54. CHANG Lü. Optimization of power matching on torque- converter with diesel engine for wheel loader based on performance evaluation mesh figure[J]. Transactions of the Chinese Society of Agricultural Engineering, 2012, 28(1): 50−54.

[12] 徐礼超, 侯学明. 基于典型工况的装载机发动机与液力变矩器匹配[J]. 农业工程学报, 2015, 31(7): 80−84. XU Lichao, HOU Xueming. Power matching on loader engine and hydraulic torque converter based on typical operating conditions[J]. Transactions of the Chinese Society of Agricultural Engineering, 2015, 31(7): 80−84.

[13] OH K, KIM H, KO K, et al. Integrated wheel loader simulation model for improving performance and energy flow[J]. Automation in Construction, 2015, 58: 129−143.

[14] 邹乃威, 黄鸿岛, 章二平, 等. 面向作业终端动力需求的装载机循环工况的创建[J]. 农业工程学报, 2015, 31(1): 78−85. ZOU Naiwei, HUANG Hongdao, ZHANG Erping, et al. Establish oriented operating terminals wheel loader duty cycle[J]. Transactions of the Chinese Society of Agricultural Engineering, 2015, 31(1): 78−85.

[15] 马相明, 孙霞, 王峰, 等. 基于Matlab GUI的装载机动力总成建模与仿真[J]. 内燃机与动力装置, 2015, 32(5): 50−53, 70. MA Xiangming, SUN Xia, WANG Feng, et al. Modeling and simulation of a loader powertrain based on Matlab GUI[J]. Internal Combustion Engine & Powerplant, 2015, 32(5): 50−53, 70.

[16] WANG J X, WANG Z Y, YU X J, et al. Establishment method of a mixture model and its practical application for transmission gears in an engineering vehicle[J]. Chinese Journal of Mechanical Engineering, 2012, 25(5): 1001−1010.

[17] 申爱玲, 伏军, 张衍发. CA7204 汽车动力传动系匹配仿真与优化[J]. 中南大学学报(自然科学版), 2011, 42(3): 677−681. SHEN Ailing, FU Jun, ZHANG Yanfa. Matching simulation for engine and power train system of CA7204 automobile and its optimization[J]. Journal of Central South University (Science and Technology), 2011, 42(3): 677−681.

[18] GAO D W, MI C, EMADI A. Modeling and simulation of electric and hybrid vehicles[J]. Proceedings of the IEEE, 2007, 95(4): 729−745.

[19] 朱曰莹, 王子龙, 韩光省, 等. 基于循环工况的电动汽车传动系参数正交优化设计[J]. 中南大学学报(自然科学版), 2013, 44(增刊2): 216−221. ZHU Yueying, WANG Zilong, HAN Guangsheng, et al. Orthogonal optimal design for drive system parameter of electric vehicle based on vehicle driving cycle[J]. Journal of Central South University (Science and Technology), 2013, 44(S2): 216−221.

[20] 陈凯, 吴光强. 基于遗传算法的液力变矩器与发动机匹配的多目标优化[J]. 汽车工程, 2014, 36(5): 532−536. CHEN Kai, WU Guangqiang. Genetic algorithm-based multi-objective optimization for the matching of torque converter with engine[J]. Automotive Engineering, 2014, 36(5): 532−536.

(编辑 赵俊)

Analysis of energy distribution and optimization of powertrain on wheel loader

WANG Zhenbao, QIN Sicheng

(School of Mechanical Science and Engineering, Jilin University, Changchun 130022, China)

In order to solve the overheating problem of wheel loader, the shovel loading condition of ZL50 wheel loader was tested. Combined with theoretical calculation, the energy distributions of wheel loader were analyzed. The dynamic simulation model of powertrain was established based on the Matlab/Simulink, and the test condition was simulated. The accuracy of simulation model was verified by comparing the simulation value with experiment value. A optimization model of transmission system was constructed, and the main parameters of the transmission system were optimized by using the genetic algorithm toolbox. The results show that the fuel consumption of operation cycle is reduced by 3.3%. The simulation model used to get the optimization solution can improve the energy utilization ratio and reduce the energy consumption.

wheel loader; energy; powertrain; optimization

10.11817/j.issn.1672-7207.2017.09.012

TH243

A

1672−7207(2017)09−2338−07

2016−09−03;

2016−12−10

国家科技支撑计划项目(2013BAF07B04) (Project(2013BAF07B04) supported by the National Science & Technology Pillar Program of China)

秦四成,博士,教授,从事工程车辆节能技术研究;E-mail: qsc925@hotmail.com