响应面法研究加热工艺对下脚料鱼糜凝胶的影响

2017-10-11王文勇张英慧

王文勇,张英慧

(佛山科学技术学院食品科学与工程学院,广东佛山528231)

响应面法研究加热工艺对下脚料鱼糜凝胶的影响

王文勇,张英慧*

(佛山科学技术学院食品科学与工程学院,广东佛山528231)

采用响应面法研究联合加热工艺对罗非鱼下脚料复合鱼糜进行凝胶品质优化的影响。单因素证明二段法加热工艺提升凝胶强度上优于一段加热法,正交试验证明传统加热4个因素的影响顺序依次为A(定型温度)>D(水煮时间)>C(水煮温度)>B(定型时间)。单因素确定微波功率400 W,微波时间1 min时产品凝胶品质提升明显。采用曲应面优化联合加热提升凝胶品质的最优工艺为:定型温度为44℃,定型时间为38 min,微波功率为500 W,微波时间为60 s,预测值为731 g·cm。实际凝胶强度达到720.53 g·cm,与预测的731 g·cm较为接近。

罗非鱼;复合下脚料鱼糜;响应面优化;凝胶品质;加热工艺

Abstract:Response surface methodology was used in compound tailings surimi to study joint heating process for gel quality optimization.The single factor proved that the two-stage heating process was better than the onestage heating process when it come to promotion of gel strength,and the orthogonal test proved that four factors in traditional heating process had an impact sequence of A(shaping temperature)>D(poaching time)>C(poaching temperature)>B (shaping time).The single factor determined that the product gel strength will be promoted significantly under 400 W microwave power and 1 min of microwave time.On the basis of the above conclusions,it was determined that the optimal process to promote gel strength which integrated curved surface optimization with heating process to be:44℃ of shaping temperature,38 min of shaping time,500 W of microwave power and 60 s of microwave time,estimated value to be 731 g·cm.The actual gel strength reached to 720.53 g·cm,with proximity to the estimated 731 g·cm.

Key words:tilapia;compound tailings surimi;response surface analysis;gel quality;heating process

罗非鱼(Oreochromis,tilapia)是原产非洲的暖水鱼类,养殖产业产量日益增长,但与这种高速增长相对的是罗非鱼深加工行业的滞后性,罗非鱼产品单一,主要产品是罗非鱼片,其可加工为鱼糜制品的下脚料占比较高,鱼糜制品的加工已经研究较多,针对加热工艺进行的研究尚较为缺乏。鱼糜制品的加热分两种,一种是一段加热法,即一次性在高温状态下鱼糜制品完成凝胶化和熟化的过程;另一种是二段加热法,即擂溃完成的鱼浆现在较低温度下形成凝胶网络,再在较高温度下完成鱼糜制品熟化的过程。加热阶段之所以能够影响到鱼糜制品的凝胶强度,主要是与鱼糜的凝胶化和鱼糜的凝胶劣化有关。Wu Mc等认为鱼糜溶胶在50℃以下时,肌动蛋白和肌球蛋白可形成松散的结构,进而将溶胶变成凝胶,即鱼糜的凝胶化过程,且其变化程度主要取决于鱼的种类[1]。Poole认为加热使肌球蛋白失去由非共价键稳定的a-螺旋,然后分子间相互结合,从而形成刚性的蛋白网络结构,该结构由共价二硫键和其它非共价键相互作用稳定[2]。Ogawa M等推测鱼糜的凝胶由a-螺旋的解螺旋启动[3-5]。现阶段普遍认为凝胶劣化是内源蛋白酶快速降解肌球蛋白造成,温度对鱼糜制品的影响表现为40℃下凝胶结构形成,50℃~70℃发生凝胶劣化现象,造成凝胶结构的解体[6-8]。

响应曲面法是利用多元二次回归方程解决多变量问题的统计方法[9-10],目前应用响应曲面法最多的是资源活性物质的提取分离[11-13],现有文献中针对曲应面优化复合下脚料鱼糜的凝胶加热工艺进而优化凝胶性质的文章尚未有报道。本文先就将罗非鱼下脚料进行鱼糜制备,针对碎肉鱼糜与骨架鱼糜各自凝胶特性,将性质较差的骨架鱼糜与性质较好的碎肉鱼糜通过一定比例进行复合,并通过曲应面法优化复合下脚料鱼糜的凝胶加热工艺,为罗非鱼的下脚料利用提供思路及参考。

1 材料与方法

1.1 材料

罗非鱼:市售;乙酰化二淀粉磷酸酯:上海兰德淀粉科技有限公司;卡拉胶:上海北连生物科技有限公司;转谷胺酰胺酶(100万酶活):泰兴市东圣食品科技有限公司。

1.2 主要仪器设备

BL-3200H电子天平:日本岛津仪器设备公司;CT3-10000 Brookfield质构仪:美国Brookfield公司;HH-8水浴锅:常州澳华仪器有限公司;微波炉、电磁炉:美的集团股份有限公司;WSB-2C荧光白度仪:宜兴伟鑫仪器有限公司;食物调理机:德国博朗(De'Longhi Braun Household Gmbh)公司;采肉机:得利斯集团;精滤机:广州旭众食品机械有限公司;螺旋脱水机:广州市金点环保工程有限公司。

1.3 试验方法

1.3.1 加工工艺

碎肉/骨架→收集清洗→采肉→漂洗→脱水→配料→擂溃→成型→定型→水煮→冷却→成品

1.3.2 操作要点

清洗:收集碎肉及骨架下脚料,分别于5℃左右清水中清洗干净,洗后原料温度控制在10℃以下,沥干水备用;采肉:将处理后的碎肉及骨架分别采肉机上采肉两次,将两遍所得鱼糜合并,进入精滤机精滤一次,去除骨刺及杂质,分别可得到采肉精滤完成的碎肉鱼糜及骨架鱼糜;漂洗[14]:两种鱼糜分别漂洗,漂洗水温控制在10℃以下,漂洗时间2 min~3 min,鱼糜:水(质量比)约为1∶4,漂洗2次~3次;脱水:用离心机将两种鱼糜进行离心脱水,脱水至水含量为80%~82%;擂溃:按最佳配方将鱼糜与其他配料混合擂溃至鱼糜充分成浆出胶,并保证碎冰全部打化;成型水煮:按最佳的温度时间进行定型水煮后捞出沥干。

1.3.3 产品质构特性的测定

将鱼糕切分为边长2 cm的立方体,放凉至室温,采用质构仪测定样品的硬度及形变量,进而测得:凝胶强度(g·cm)=硬度(g)·形变量(cm)。测试条件:探头型号TA50,夹具TA-RT-KIT;测试参数:触发点负荷5 g,测试速度 1.00 mm/s。

1.3.4 产品白度值的测定

将鱼糜凝胶样品在40℃静置24 h后,切成0.5 cm的薄片,采用WSB-2C可读数自动荧光白度仪进行白度测定,测定数值越高,白度值越好。

1.3.5 产品持水性的测定

采用重物挤压滤纸吸收法,将鱼糕切成厚度为5 mm的薄片夹在2层滤纸中间,然后对该鱼糕薄片施加5 kg重量并维持2 min,称量鱼糕薄片挤压前后的质量变化作为持水性的参照数值,挤压出的水分越多,说明持水性能越差[15]。

持水力/%=(挤压后鱼糕薄片质量/挤压前鱼糕薄片质量)×100

1.3.6 产品的感官评分项目及标准

将鱼糜凝胶切成1 cm厚样品,由十位专业从事食品研发的人员进行盲测,对产品的色泽、滋味气味、组织状态、弹性进行加权法计算总分,总分为5分。色泽的加权系数为0.2,滋味气味加权系数为0.2,组织状态加权系数为0.2,弹性加权系数为0.4,总分计算公式为:总评分=∑XiYi(i=1,2,3......n;式中:X 为评定指标,Y为权重)。

2 研究内容、试验结果与分析

2.1 基础配方

以下试验研究均以基本配方为基准做相应变化,基本配方(均为相对复合鱼糜的基准重):复合鱼糜(经预试验确定碎肉鱼糜 ∶骨架鱼糜=7∶3)100%、冰22.22%、乙酰化二淀粉磷酸酯11.11%、盐5%、水溶性白胡椒粉0.33%、味精0.56%、I+G 0.06%、卡拉胶0.22%、TG酶0.43%、复合磷酸盐0.50%。

2.2 加热工艺对产品品质的影响

2.2.1 传统水浴加热对产品品质的影响

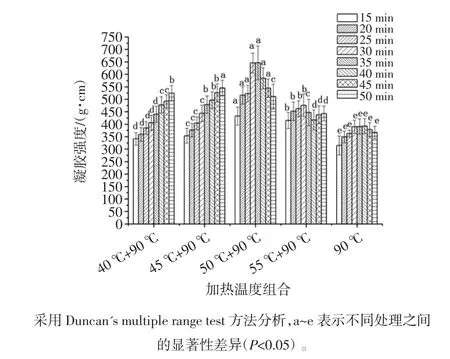

结合预试验,对不利TG酶活性及效率较低的温度段进行排除,选择 4 个加热温度,40、45、50、55℃,进行二段加热,先分别进行水浴定型加热(15 min~50 min),再90℃加热10 min;选择一个加热温度90℃进行一段加热,加热15 min~50 min,制作样品并对其进行TPA和感官测定,结果如图1~图2所示。

图1 加热工艺对凝胶强度的影响Fig.1 The influence of gel strength by heating technology

图2 加热工艺对感官评分的影响Fig.2 The influence of sensory score by heating technology

由图1可知,二段加热法所得产品的凝胶强度优于一段加热法;在同一温度下,40℃~45℃温度段,随着一段加热定型时间的延长相应的凝胶强度也随着提高,这可能与凝胶网络的充分形成相关,且较高的温度段,凝胶强度高于较低的温度段;50℃~55℃阶段,同一温度下,凝胶强度随着定型时间的延长呈先上升后下降的趋势,这可能与定型时间过长导致部分肌原纤维蛋白被部分蛋白酶水解有关,在此温度阶段,55℃下凝胶强度低于较低的50℃,这可能与TG酶作用的最适温度低于55℃有关。本文关于加热温度对鱼肉凝胶强度的试验结果与汪之和等[16]的结果有所不同,其一原因可能是鱼糜的区别,本研究所用是骨架鱼糜复合碎肉鱼糜,其蛋白酶及蛋白种类与整鱼鱼糜有所差别,其二则可能与所用原料区别有关,汪之和等所用原料只有鱼糜与盐,本文还包含了TG酶、变性淀粉、胶体等鱼糕产品所需的其他原料,因此结果有所不同。综合图1,凝胶强度最大的加热温度为50℃,加热时间30 min~35 min。

由图2可知,二段加热法与一段加热法对复合鱼糜的感官评分也有所区别,总体上位于50℃温度下,其感官评分最高,这主要与凝胶强度所影响的口感区别相关,总体位于50℃30 min加热温度下的鱼糜口感较好,感官评分最高。

2.2.2 正交优化传统加热工艺条件

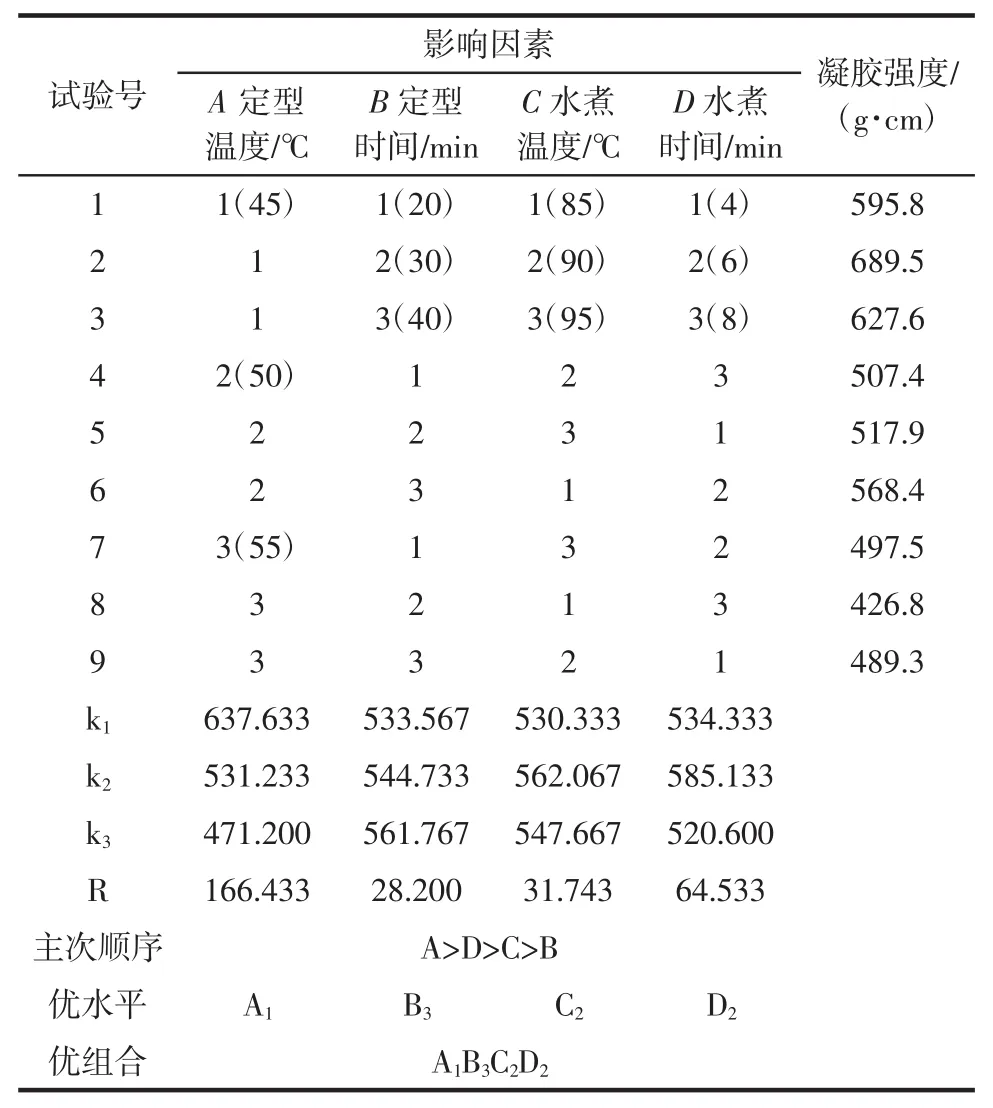

在单因素试验的基础上,采用二段加热法,选取定型温度、定型时间、水煮温度及水煮时间为影响因素,以凝胶强度为评价指标,采用四因素三水平L9(34)确定在鱼糜擂溃后的加热工艺,结果如表1所示。

表1 加热工艺正交试验结果Table 1 Orthogonal test results of heating technology

由表1的正交试验结果的极差分析可知,定型温度、定型时间、水煮温度及水煮时间4个因素的影响顺序依次为A(定型温度)>D(水煮时间)>C(水煮温度)>B(定型时间),其最优组合为A1B3C2D2,此最佳组合未在9个试验中出现,故增加此最优组合的配方试验与试验号中得分最高的试验2进行对比,结果表明,此最优组合的工艺组合其凝胶强度为701.8 g·cm高于试验2,因此确定正交试验所得最优加热组合为定型温度45℃、定型时间40 min、水煮温度90℃、水煮时间6 min。

2.2.3 微波加热熟化对产品品质的影响

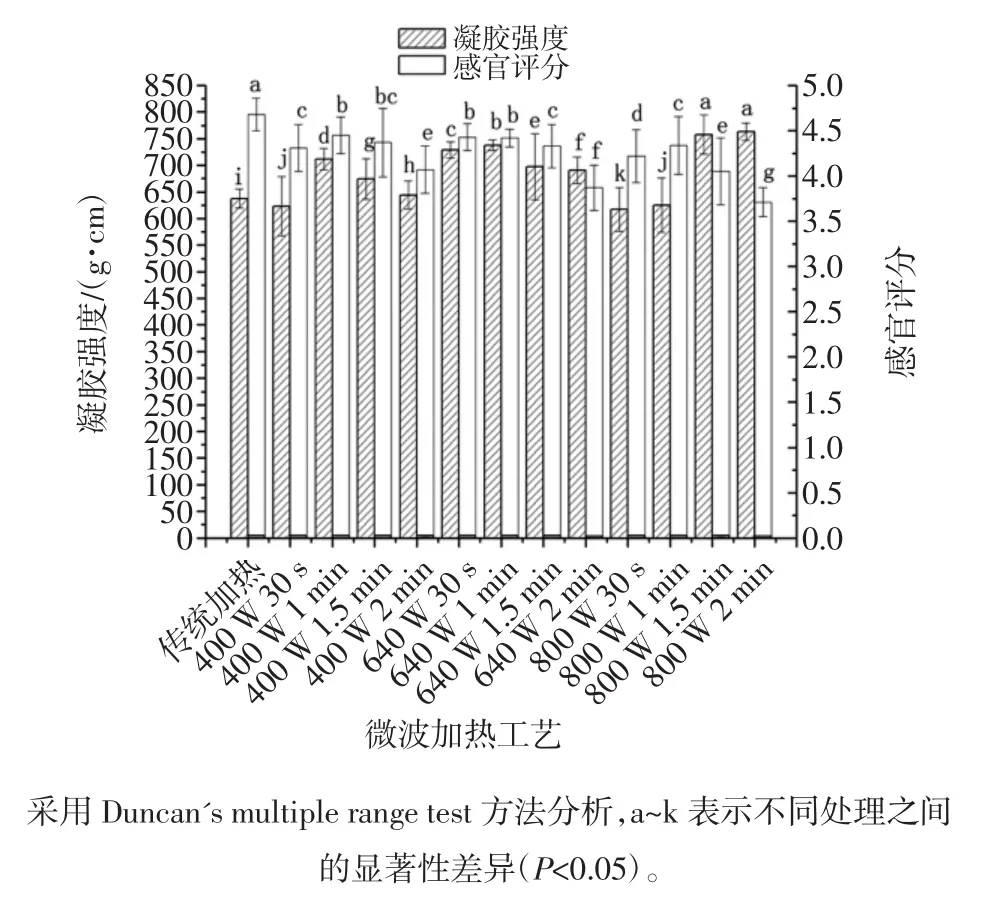

按2.2.2中确定的最佳定型工艺在定型温度为45℃下定型40 min,然后将定型完成的样品在3个不同的功率 400、640、800W 分别处理30 s、1 min、1.5 min、2 min后冷却至室温,测定其凝胶强度及感官评分,与按2.2.2定型温度45℃、定型时间40 min、水煮温度90℃、水煮时间6 min的最佳工艺处理得到的对照样数据对比,探究微波熟化对鱼糜产品品质的影响,结果如图3所示。

图3 微波加热对产品品质的影响Fig.3 The influence of product quality by microwave heating

由图3可知,水浴定型后结合微波熟化其凝胶强度均强于传统二段加热的凝胶强度结果,达到显著水平。随着微波功率的提升,鱼糜产品的凝胶强度是先升高后降低的,这与闫虹等[17]的研究结果相一致,这可能与一定的微波功率下,鱼糜制品的升温快于传统的加热速率,且随着功率的提升,升温速率也随着加快,进而导致鱼糜制品快速渡过了凝胶劣化温度带,增强了鱼糜制品的凝胶强度。但这种凝胶强度的提升并不是微波功率越高越好,过高的微波功率可能反而会破坏蛋白凝胶网络进而一定程度上降低其凝胶强度,Moore等的研究可证明上述现象的存在,其在研究中指出微波处理过度时,会有过热点存在,水分的瞬间蒸发带来极大的蒸汽压力,从而破坏了凝胶的结构,进而降低了凝胶强度[18]。同一微波功率下,中档和低档的微波火力段,鱼糜凝胶强度会随着微波处理时间呈先上升后下降的趋势,这可能与适宜的微波处理时间有助于其钝化蛋白酶活性,形成致密的凝胶网络从而增强凝胶强度,而过长的微波处理时间则会破坏其蛋白凝胶网络从而降低凝胶强度[18]。而在高火阶段,其凝胶强度则是呈上升趋势的,这与过高的微波火力大大的提高了失水率,鱼糜中的水分损失加剧,提高了凝胶的硬度,这与孔保华等[19]的研究结果相一致。

微波加热熟化虽然可提高鱼糜产品的凝胶强度,但由于微波加热的不均匀性,导致鱼糜产品各部分口感有所差别,进而导致其感官评分低于传统加热,且过高的微波功率及过长的微波时间均会导致鱼糕产品失水严重,产品变皱、口感变硬,进而导致其感官评分较大程度降低。与传统加热熟化相比,微波处理具有传热速度快,加热效率高,节约能源的优点,因此综合图3中数据,水浴定型结合微波熟化可较大程度提高鱼糕产品的加工效率,提高其凝胶强度,较为适宜的微波条件是微波功率400 W,微波处理时间1 min。

2.3 响应面优化几种因素的最佳工艺

将确定的几种对结果影响显著的工艺进行Box-Behnken中心组合的四因素三水平试验设计,采用凝胶强度作为衡量指标,研究几种工艺对于鱼糜凝胶强度的交互作用及回归模型。

2.3.1 试验设计方案及结果

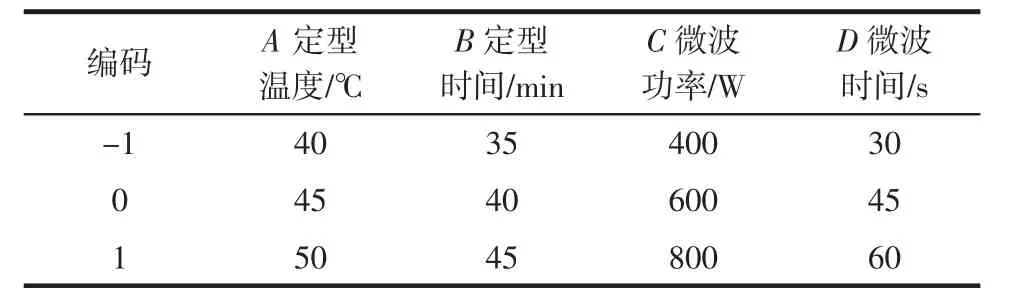

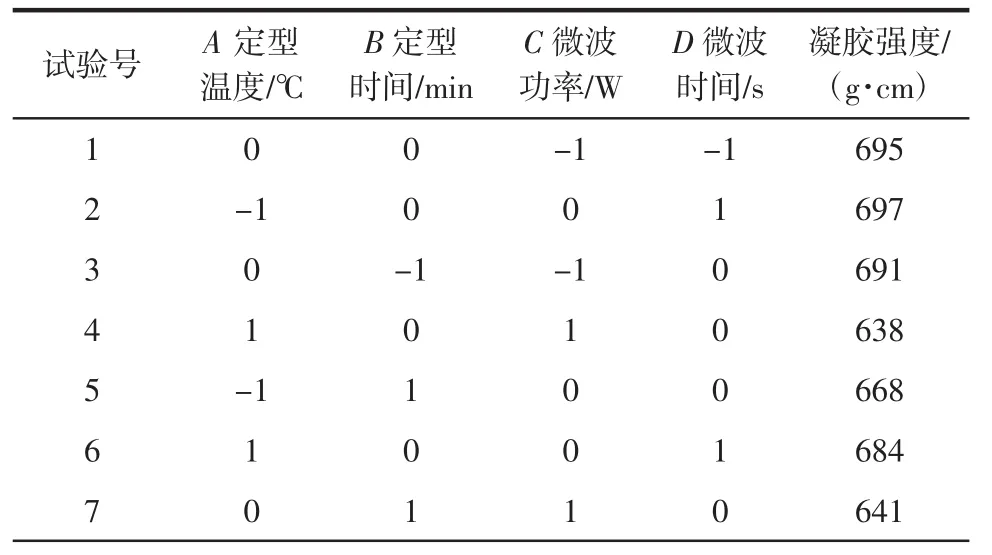

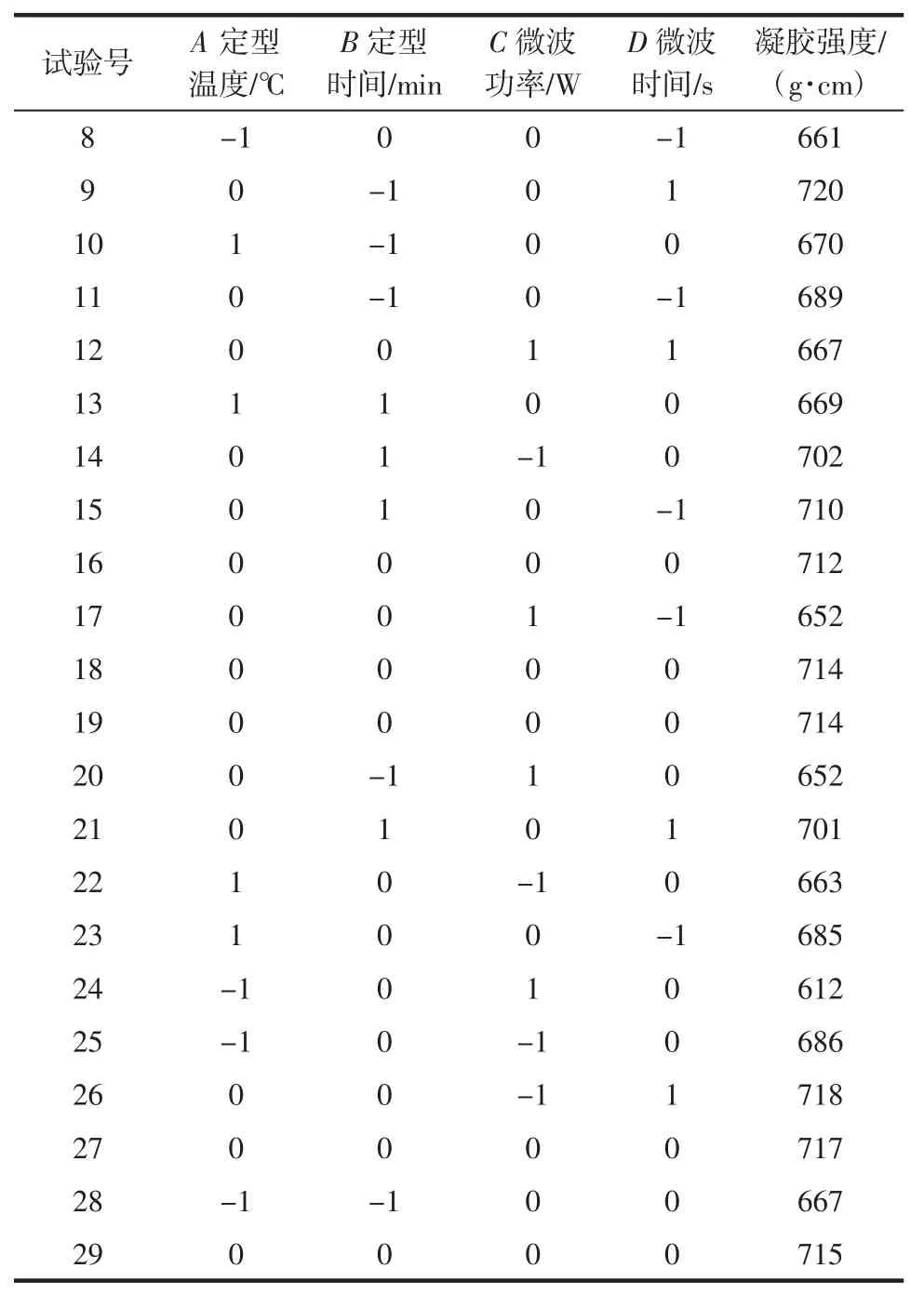

由单因素试验确定对产品品质影响较大的几个因子[定型温度(A)、定型时间(B)、微波功率(C)、微波时间(D)],作响应曲面优化设计,试验方案及结果见表2~表3。

表2 Box-Behnken试验因素水平编码Table 2 Factors and levels of box-Behnken suface analysis

表3 Box-Behnken试验方案及结果Table 3 Results of Box-Behnken central composite design

续表3 Box-Behnken试验方案及结果Continue table 3 Results of Box-Behnken central composite design

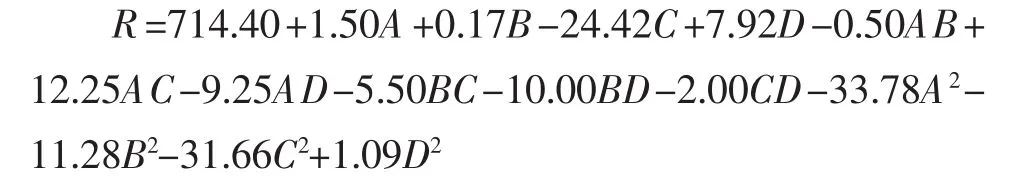

2.3.2 模型的建立及显著性检验

采用design-expert8.0对所得数据进行回归拟和,得到凝胶强度R对定型温度(A)、定型时间(B)、微波功率(C)、微波时间(D)的模型如下:

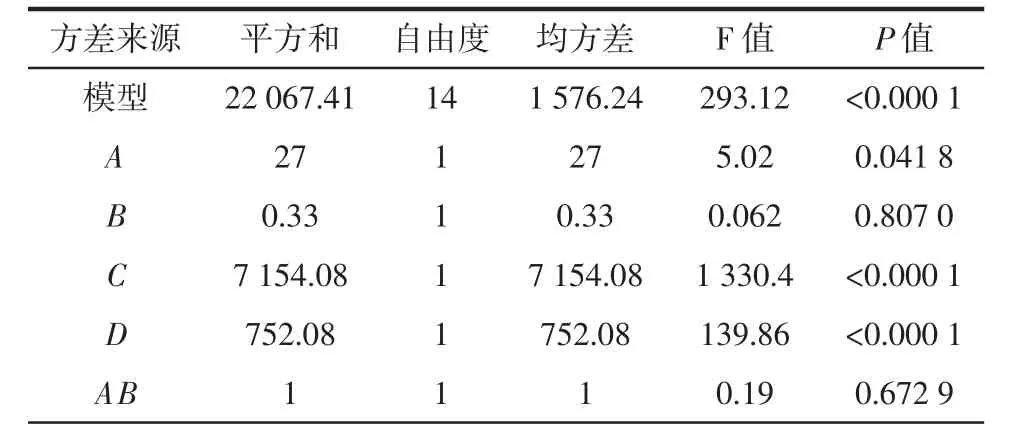

对上述试验结果进行拟和的二次模型进行方差分析,结果见表4。

表4 回归模型的方差分析Table 4 Analysis of variance for fitted quadratic polynomial model

续表4 回归模型的方差分析Continue table 4 Analysis of variance for fitted quadratic polynomial model

由表4 可知,模型的 F 值为 26.13,Prob(P)<0.0001,达到极显著水平,失拟项Prob(P)为0.284 2,不显著,R2=0.996 6,调整后R2=0.993 2,说明该方程模型噪音少,拟合效果良好,能够很好的表明凝胶强度与各因子之间添加量的关系。一次项A达到显著水平,C、D与二次项AC、AD、BC、BD、A2、B2、C2达到极显著水平,说明因素间具有交互作用,且不是简单的线性关系,因素对响应值影响大。

2.3.3 响应面分析及优化

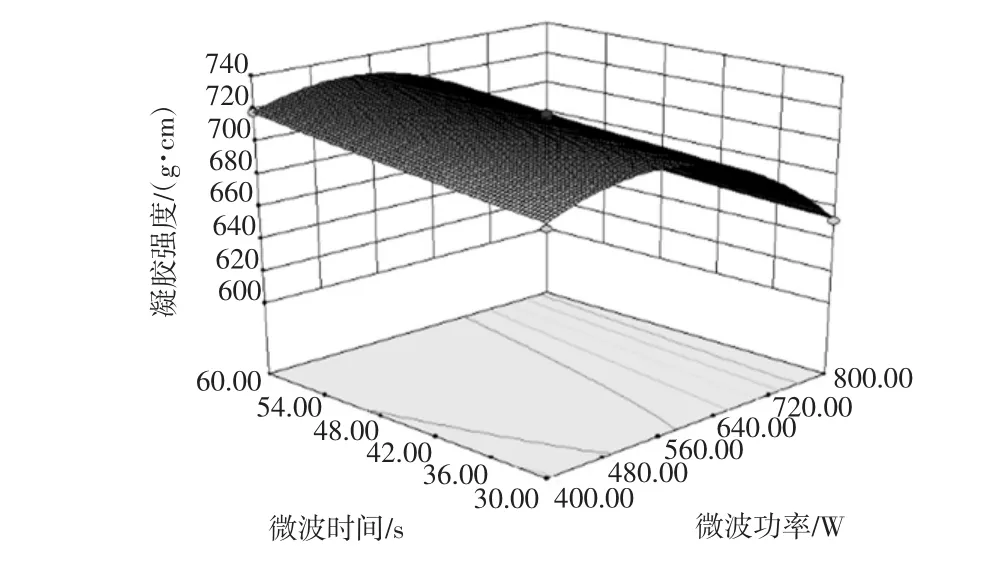

使用Design-expert8.0做出响应曲面图,具体见图4~图 9。

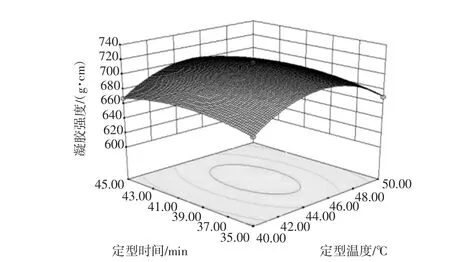

图4 定型时间与定型温度对凝胶强度影响的响应曲面Fig.4 Response surface for the gel strength under different setting time and setting temperature

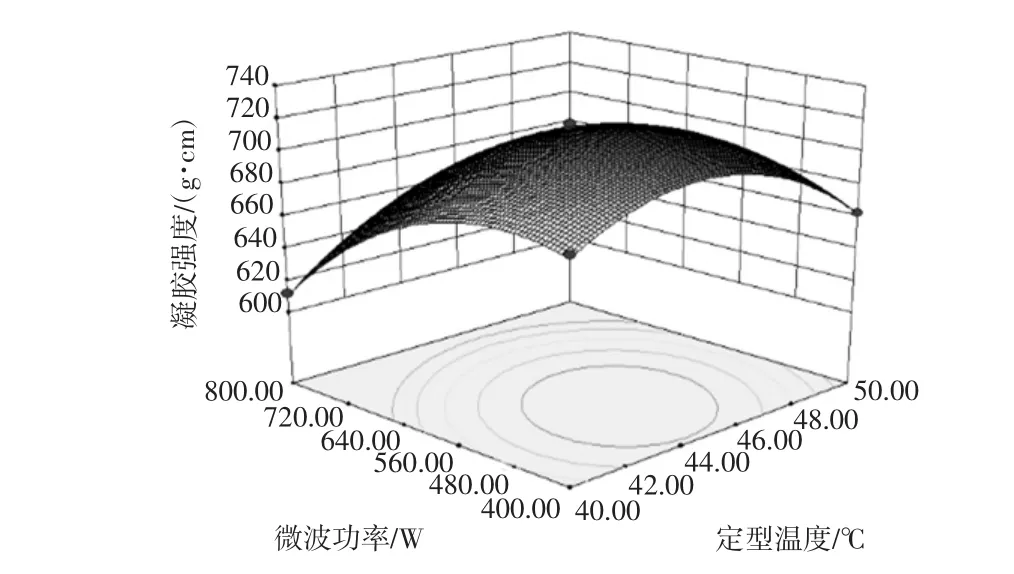

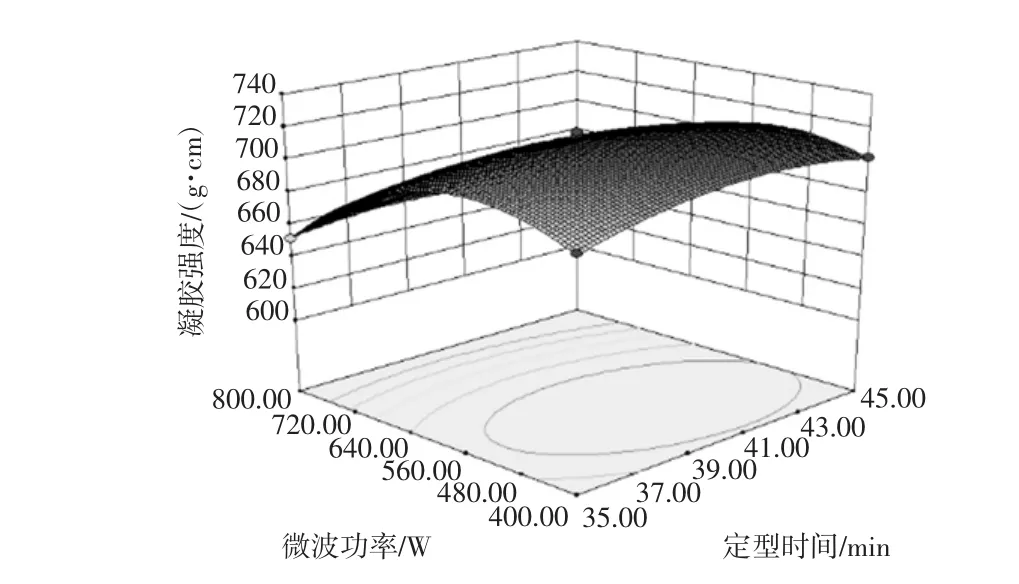

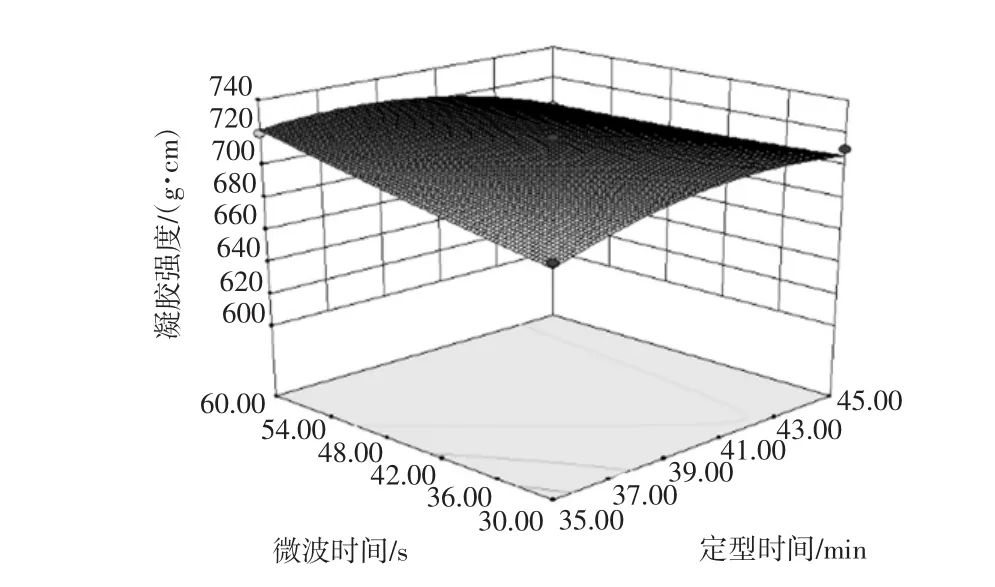

由图4~图9可知,曲面图在上,等值线图在下,曲线越陡峭表明对响应值的影响就越大,且由等高线形状及表4的P值可知,BC因素交互作用对凝胶强度的影响极显著,AC、AD、BC、BD因素交互作用对凝胶强度的影响显著,AB、CD因素交互作用对凝胶强度的影响不显著,由此可知所选因素对响应值的影响强度次序为C(微波功率)>D(微波时间)>A(定型温度)>B(定型时间)。为确定最佳响应值的因素水平,通过求得最优解为:定型温度为44℃,定型时间为38 min,微波功率为515 W,微波时间为60 s,预测值为731 g·cm。根据实际情况调整工艺为定型温度为44℃,定型时间为38 min,微波功率为500 W,微波时间为60 s,采用上述调整后工艺进行验证试验,通过TPA 3次重复测定,得到优化后的产品配方的实际凝胶强度达到720.53(g·cm),与预测的 731(g·cm)较为接近,预测精度98.56%,证明所得数学模型的准确性,具有一定的实用价值。

图5 微波功率与定型温度对凝胶强度影响的响应曲面Fig.5 Response surface for the gel strength under different microwave power and setting temperature

图6 微波时间与定型温度对凝胶强度影响的响应曲面Fig.6 Response surface for the gel strength under different microwave time and setting temperature

图7 微波功率与定型时间对凝胶强度影响的响应曲面Fig.7 Response surface for the gel strength under different microwave power and setting time

图8 微波时间与定型时间对凝胶强度影响的响应曲面Fig.8 Response surface for the gel strength under different microwave time and setting time

图9 微波时间与微波功率对凝胶强度影响的响应曲面Fig.9 Response surface for the gel strength under different microwave time andmicrowave power

3 结论与讨论

将罗非鱼下脚料鱼糜经擂溃后进行加热凝胶,研究加热工艺对其凝胶品质的影响,首先进行单因素传统加热工艺的筛选,筛选出合适的定型、传统加热熟化工艺对其品质提升的适宜范围。在上述单因素试验的基础上,采用二段加热法,选取定型温度、定型时间、水煮温度及水煮时间为影响因素,以凝胶强度为评价指标,4个因素的影响顺序依次为A(定型温度)>D(水煮时间)>C(水煮温度)>B(定型时间),最优加热组合为定型温度45℃、定型时间40 min、水煮温度90℃、水煮时间6 min。在上述最佳传统熟化工艺的基础上,对比微波熟化对凝胶强度的提升,结果证明,微波加热熟化对于产品凝胶品质提升明显,单因素确定较为适宜的微波条件是微波功率400 W,微波处理时间1 min。采用水浴定型联合微波熟化的加热工艺进行凝胶品质的提升试验,并采用曲应面进行优化联合加热工艺,优化所得最优解为:定型温度为44℃,定型时间为38 min,微波功率为515 W,微波时间为60 s,预测值为731 g·cm。实际凝胶强度达到720.53 g·cm,与预测的731 g·cm较为接近,预测精度98.56%,说明回归方程有效,模型与实际情况基本吻合,因此响应面法优化的联合加热工艺是有效的。

[1]Wu M C,Akahane T,Lanier T C,et al.Thermal transitions of actomyosin and surimi prepared from atlantic croaker as studied by differential scanning calorimetric[J].Journal of Food Science,1985,50(1):10-13

[2]Poole S,West S I,Fry J C,et al.Effects of basic proteins on the denaturation and heat-gelation of acidic proteins[J].Food Hydrocolloids,1987,1(4):301-316

[3]Esturk O,Park J W.Comparative Study on degradation,aggregation and rheological properties of actomyosin from cold,temperate and warm water fish species[J].Turkish Journal of Fisheries and Aquatic Sciences,2014,14(1):67-75

[4]Wu M C,Lanier T C,Hamann D D,et al.Rigidity and viscosity changes of croaker actomyosin during thermal gelation[J].Journal of Food Science,1985,50(1):14-19

[5]Ogawa M,Ehara T,Tamiya T,et al.Thermal stability of fish myosin[J].Comparative Biochemistry and Physiology B,1993,106(3):517-521

[6]王靖国.鱼糜制品及其加工技术[J].食品工业,1993(1):14-15

[7]Shimizu Y,Machida R,Takenami S,et al.Species variation in the gel-forming characteristics of fish meat paste[J].Nippon Suisan Gakkaishi,1981,30(50):19-23

[8]Kirschke H,Barrett A J.Chemistry of Lysosomal Portease[M].London:Aeademic Perss,1987:193-238

[9]V Muthukumar,N Rajesh,R Venkatasamy,et al.Mathematical Modeling for Radial Overcut on Electrical Discharge Machining ofIncoloy 800 by Response Surface Methodology[J].Procedia Materials Science,2014,6(14):1674-1682

[10]Bezerra M A,Santelli R E,Oliveira E P,et al.Response surface methodology(RSM)as a tool for optimization in analytical chemistry[J].Talanta,2008,76(5):965-977

[11]Bi W,Tian M,Row K H,et al.Evaluation of alcohol-based deep eutectic solvent in extraction and determination of flavonoids with response surface methodology optimization[J].Journal of Chromatography A,2013,2(41):22-30

[12]胡卫成,新风,沈婷,等.响应面试验优化莲蓬壳总黄酮超声提取条件及其抗氧化活性[J].食品科学,2015,36(24):51-56

[13]Wang X,Wu Y,Chen G,et al.Optimisation of ultrasound assisted extraction of phenolic compounds from Sparganii rhizoma with response surface methodology[J].Ultrasonics Sonochemistry,2013,20(3):846-854

[14]齐凤生.漂洗工艺对鱼糜质量的影响[J].河北渔业,2002(3):9-10

[15]山泽正胜.デソブソ粒の膨润性とかまぽぃに封すゐ弹力补强效果の关系[J].日本水产学会志,1991,57(5):971-975

[16]汪之和,施文正.罗非鱼鱼糜的加工特性[J].科学养鱼,2003(3):56-56

[17]闫虹,林琳,叶应旺,等.两种微波加热处理方式对白鲢鱼糜凝胶特性的影响[J].现代食品科技,2014(4):196-204

[18]Moore L,Harrison D L,Dayton A D,et al.Differences among top round steaks cooked by dry or moist heat in a conventional or a microwave oven[J].Journal of Food Science,1980,45(4):777-781

[19]孔保华,耿欣,郑冬梅.加热对鲢鱼鱼糜凝胶特性及二硫键的影响[J].食品工业科技,2004,25(6):71-73

Study the Influence of Heating Process on Surimi Gel through Response Surface Methodology

WANG Wen-yong,ZHANG Ying-hui*

(School of Food Science and Engineering,Foshan University,Foshan 528231,Guangdong,China)

2017-02-07

10.3969/j.issn.1005-6521.2017.19.019

王文勇(1990—),男(汉),工程师,硕士研究生,主要从事食品营养检测与加工技术研究。

*通信作者:张英慧(1974—),女(汉),副教授,博士,研究方向:食品营养与安全。