传统冲压企业的智能数字化采集系统

——北京欧曼重型汽车厂ANDON系统

2017-10-11李蕾张开普刘远平许宗林赵素贞北汽福田汽车股份有限公司北京欧曼重型汽车厂

文/李蕾,张开普,刘远平,许宗林,赵素贞·北汽福田汽车股份有限公司北京欧曼重型汽车厂

传统冲压企业的智能数字化采集系统

——北京欧曼重型汽车厂ANDON系统

文/李蕾,张开普,刘远平,许宗林,赵素贞·北汽福田汽车股份有限公司北京欧曼重型汽车厂

北京欧曼重型汽车厂冲压工厂是一个年产三十万辆车的专业冲压工厂,面对企业信息化、智能化、大数据的发展,作为传统冲压企业(手工冲压设备),具有创新思维的张开普厂长意识到了智能制造作为未来工厂发展的大趋势,用改革的心态应对新一轮技术革命。于近两年率领团队联合北京意境物联科技有限公司开发出了适合自身生产情况的智能化信息采集系统——ANDON系统,目前该套系统处于上线运行阶段。

北京欧曼重型汽车厂冲压工厂(简称冲压工厂)成立于1985年,隶属于福田汽车集团,专业生产车身冲压件,年生产能力为30万辆车身冲压件,主要为福田重卡、轻卡、皮卡和乘用车等车辆配套,生产品种多达2000多种。作为北京市成立最早的冲压作业单位,自成立以来,冲压工厂坚持走市场创新、机制创新和管理创新之路,不断提升工厂管理水平,实现了快速发展,成长为极具市场竞争力的专业冲压制造企业。

项目背景

冲压工厂现有2条开卷线、1条清洗线、1条剪切线、4条冲压线,设备多为使用年限12年以上,且为手工生产线,设备自身单工作台,生产线由机械压力机和油压力机混合组成,生产节拍不一致,设备陈旧,却承担了年产30万辆车冲压件的生产任务,生产效率低下,成为生产组织的瓶颈,迫切需要解决。具体表现为以下6点:

⑴设备停机时间长。2015年22台压力机月度设备单台平均停机时间1244分钟。经过调研,同行业某汽车厂每月设备停机时间在580分钟/月左右,与同行业相比,差距较大。

⑵生产效率低(JPH值·单台平均小时产量)。2015年实际平均值为210件/小时,与同行业对比,差距较大。

⑶生产节拍不一致。冲压工厂多为使用年限12年以上设备,且为手工生产线,设备自身单工作台,生产线由机械压力机、油压力机混合组成,生产节拍不一致,生产组织难度较大。

⑷换模时间长。受生产场地限制,设备都是单工作台,2015年压力机换模时间平均在45分钟/台,自动化设备平均7~12分钟。

⑸手工记录生产信息。停机信息、JPH值等是手工在记录,准确性和及时性亟待提升。1244分的停机无法分清是设备故障、模具故障还是换线、生产准备原材料、备件采购不及时等原因导致。

⑹生产现场的硬件管理现状较落后,生产进度及异常的可视化程度较落后,不能实现及时发现问题、准确暴露问题、及时响应处理问题,对效率提升有很大制约。

课题的提出

为解决以上问题,2015年工厂决策层提出课题,重点解决以下三个问题。

⑴如何提高生产作业现场响应速度。

⑵如何自动采集设备停机、维修时间、冲次数等。

⑶如何缩短换模时间。

针对这个课题,工厂成立了由主管领导牵头的项目组,对同行业进行调研和深入学习,结合自身特点,决定联合北京意境物联科技有限公司,自主开发ANDON系统。

解决方案

针对这三个课题制定解决方案。

⑴建立ANDON系统,提高生产现场的响应速度;工位出现设备、质量问题可以呼叫报警,维修人员现场响应,修好后机台长恢复;停机报警异常情况在呼叫板显示。

⑵通过生产设备加装PLC,实现生产过程的数据自动采集。利用PLC自动采集设备收集开关机时间、停机时间、换模时间、冲次数、响应时间、维修时间等。

⑶通过软件系统开发实现生产过程的目视化管理。通过大屏显示实现车间生产过程的目视化管理,车间生产过程中开始时间、换模时间、计划数、目标值、完成数量、指标值、生产状态等相关信息在LED屏幕显示;实现设备状态监控及KPI指标管理(设备可动率、JPH管理等)。

项目实施

开发实施进度

ANDON系统2015年经过调研和招标,最终签订合同,2016年经过蓝图设计和系统开发,2017年1月份系统上线运行,目前运行稳定。

ANDON系统网络架构图

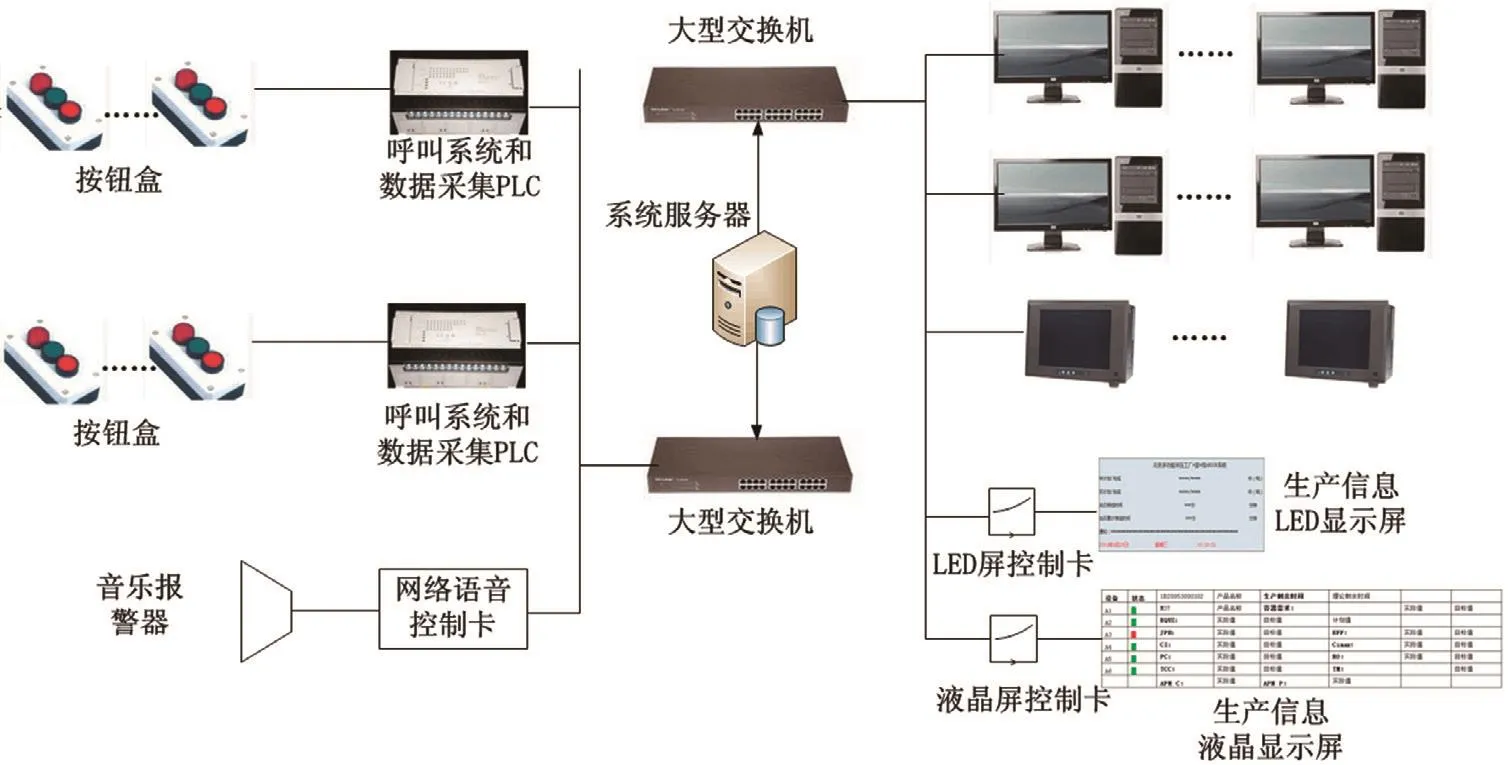

ANDON系统由服务器、工业可编程控制器(PLC),生产线按钮呼叫装置、报警指示灯、车间LED大屏、呼叫板(液晶电视)等部分组成。如图1所示。

图1 ANDON系统网络架构图

ANDON系统布局图

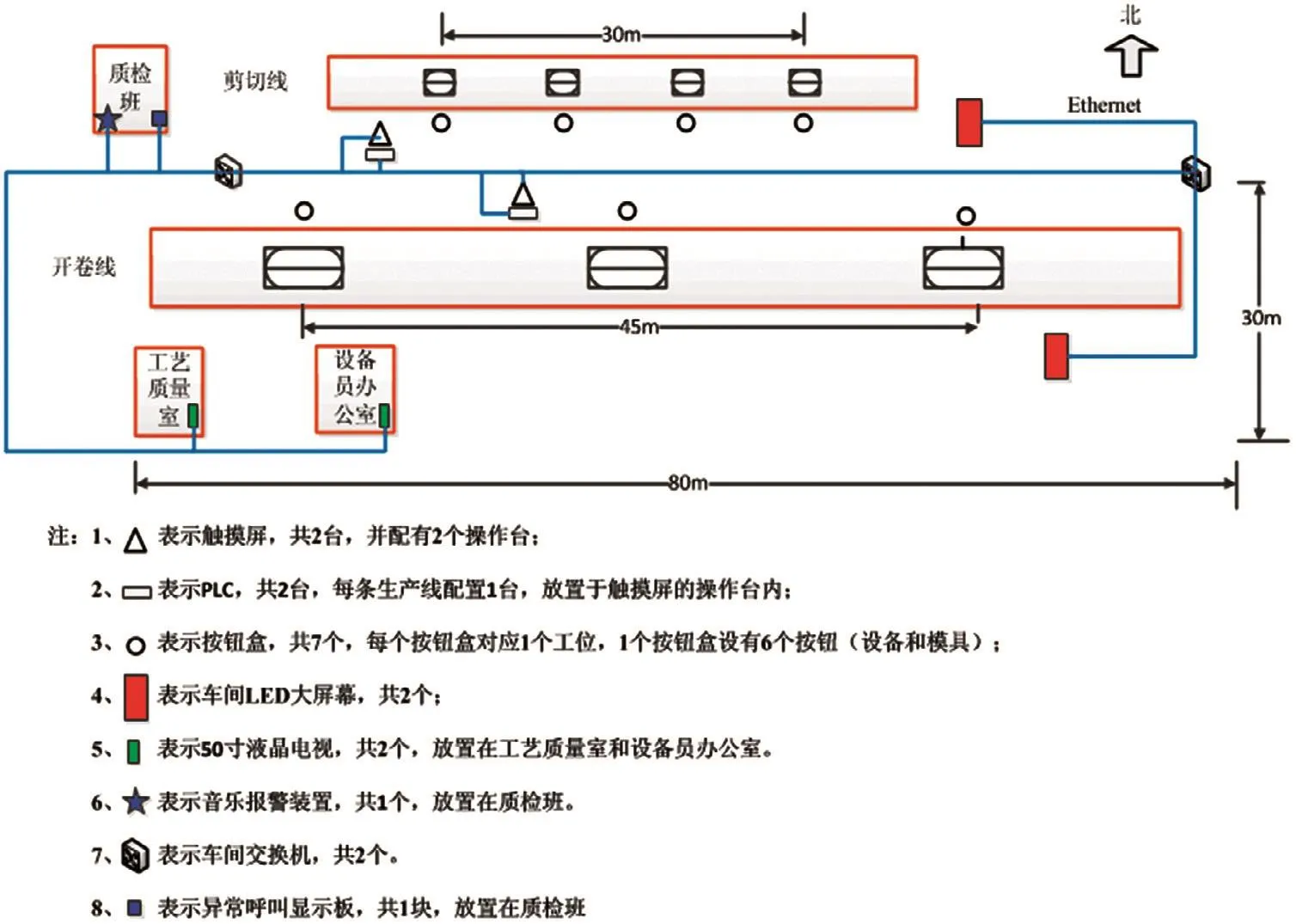

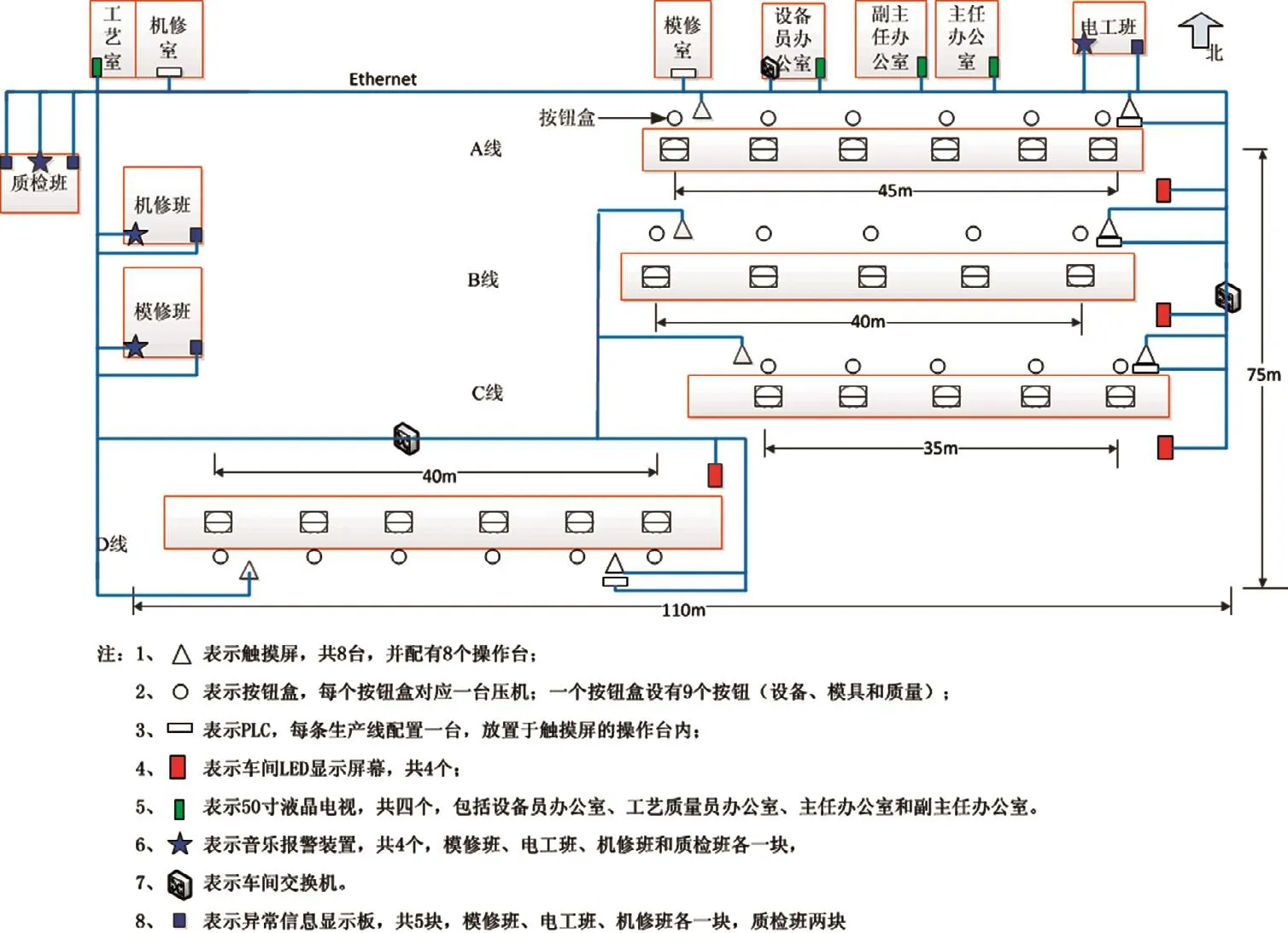

PLC控制系统基于SIEMENS公司的架构,采用SMART 200子站就近各监控点布置,具体部署图如图2、图3所示。

图2 ANDON系统备料部布局图

图3 ANDON系统冲压部布局图

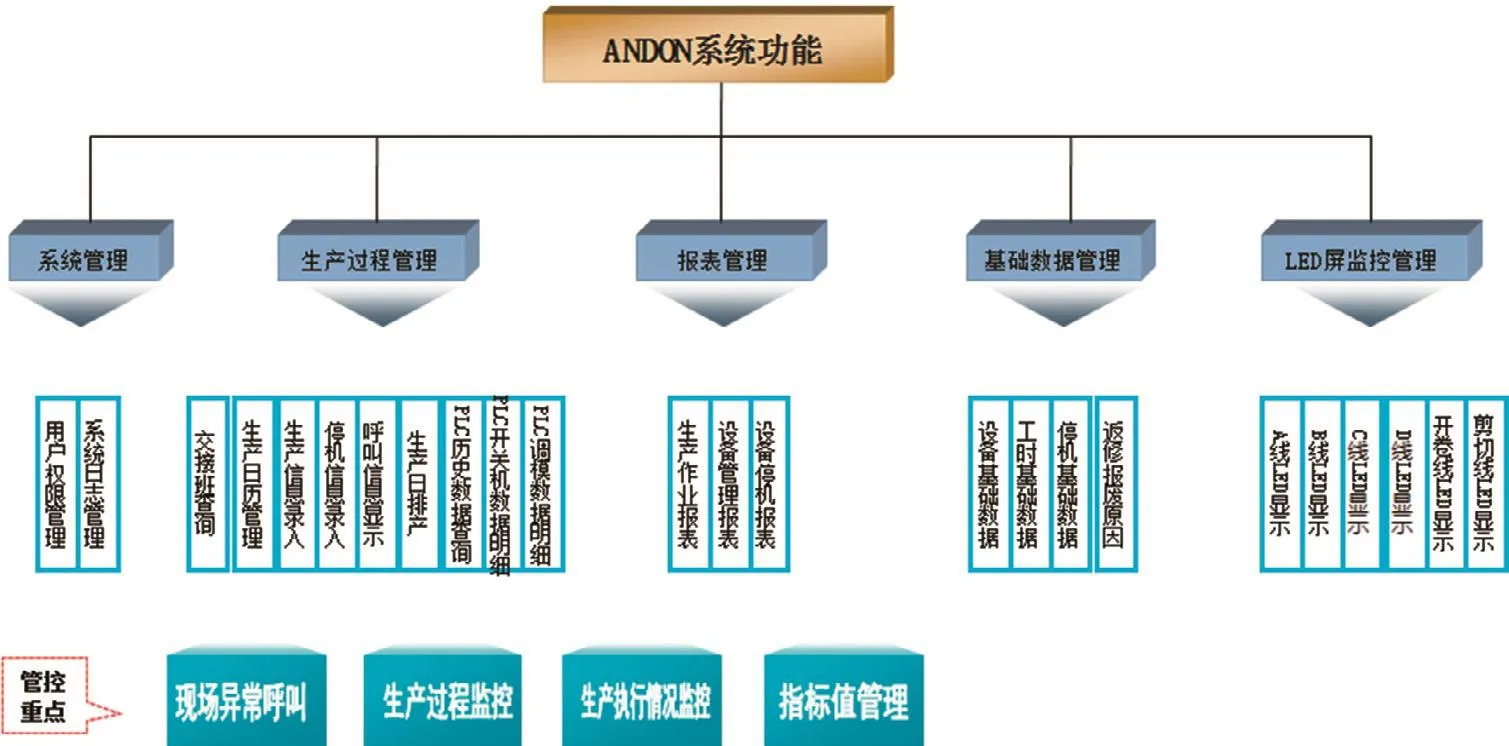

ANDON系统实现的功能

图4所示为ANDON系统功能图。

图4 ANDON系统功能图

ANDON系统主要功能介绍

⑴ANDON呼叫报警功能,工位出现设备、质量问题可以呼叫报警,维修人员现场响应,修好后机台长恢复;红黄绿三色指示灯用于指示本工位的呼叫状态,正常状态是绿色、出现异常是红色、正在处理时是黄色,如图5所示。

图5 ANDON系统按钮

停机报警异常情况在呼叫板显示。当工位按钮按下进行报警后,车间作业部或班组呼叫大屏将实时显示对应工位的报警信息。

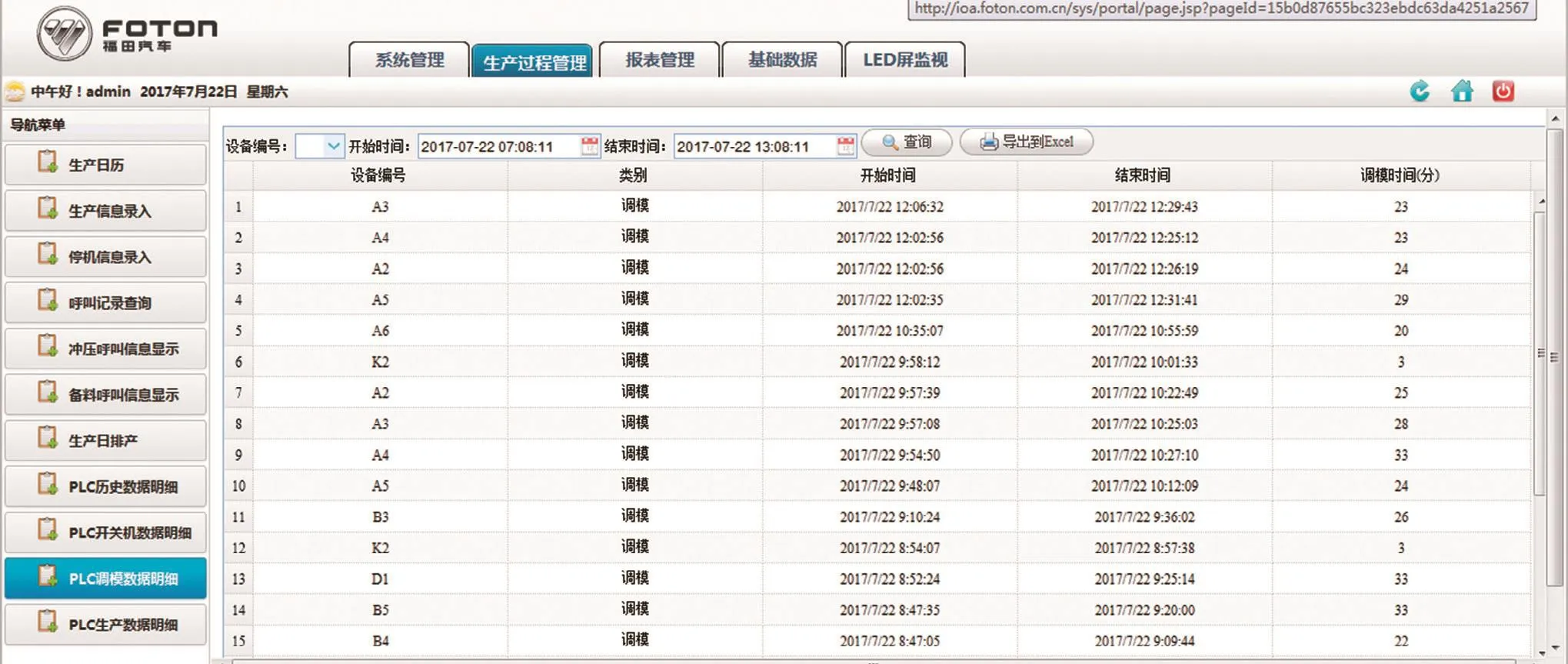

⑵通过生产设备加装PLC,实现生产过程的数据自动采集。PLC控制系统基于SIEMENS公司的架构,采用SMART 200子站就近各监控点布置;利用PLC自动采集设备的开关机时间、停机时间、换模时间、冲次数、响应时间、维修时间等;图6至图8为部分参数。

图6 停机时间

图7 冲次数

图8 换模时间

⑶通过软件系统开发实现生产过程的目视化管理。通过大屏显示车间作业部正在生产产品的开始时间、换模时间、计划数、目标值、完成数量等相关信息;设备状态监控(停机时间、冲次数)及KPI指标(设备可动率、JPH管理等)动态显示。图9为生产现场大屏图。

⑷数据查询和统计报表功能,通过数据查询和统计,生成相关生产报表,并且可以导出XLS并打印,生产日报、月报:反映各条生产线当天、当月生产信息(产量、JPH、可动率等指标完成情况及效率损失统计),ANDON报表(系统存储24个月的数据)。主要包含以下几项。

图9 生产现场大屏

1)各生产线维修故障率目标跟踪报表;

2)各生产线模具故障率目标跟踪报表;

3)停机数据分析月报表;

4)各生产线月平均故障率跟踪图表。

⑸集成共享数据接口,实现了信息系统与设备底层PLC的无缝集成。

1)设备PLC与ANDON系统PLC的集成;

2)利用OPC软件,将PLC接收到的设备和ANDON 信号采集后写入系统数据库中;

3)与生产计划系统进行集成。

效果及收益

ANDON系统的开发可以用“摸着石头过河”来形容,难度较大,经过多家企业的深入调研及大量的资料学习,最后开发出了这套具有自主知识产权的产品。系统上线后,由于PLC采集到的制造生产、设备停机等数据准确全面,员工自动抛弃了手工记录方式,积极应用,可以真实全面地反应生产KPI指标。

该系统的投入使用,整体提升了冲压工厂对生产现场响应、设备管理及生产作业计划等各项指标的信息化管理,生产异常响应速度提高50%,生产数据采集准确率达到95%以上,作业计划排产准确率提高到98%,生产KPI指标值数据准确率在98%以上,提高了管理人员的工作效率,提高了车间作业部的劳动生产率。上线后实现的具体收益如下:

⑴生产现场响应时间由10分钟降低到5分钟。

⑵换模时间由单台平均45分钟降低到35分钟。

⑶JPH(单台每小时产量)值由210件/小时/台提高到221件/小时/台。

⑷系统自动采集设备1分钟以上4分钟以下的小停机,作业部形成专题对小停机时间进行改善。

⑸对设备故障进行分类管理,根据设备不同的故障模式进行预防性维修。

⑹建立冲压件生产管理指标,切实提高劳动生产率。

结束语

经过前期最初数据的采集工作,设备开关机时间、换模次数、冲次数随着生产的进行自动并入大数据系统,未来还将有云平台的介入。经过前期的探索阶段,目前该项目无论在经济效益,还是在管理效益层面都达到了原来的设定目标,收益远大于投入,实现了手工冲压线的数字化自动采集,开启了智能制造的第一步。

李蕾,IT科科长,高级工程师,主要从事信息系统的建设及日常运维,主持完成的福田汽车冲压件管理系统获得北京市现代化管理成果一等奖,福田汽车资金管理系统获得北京市现代化管理成果二等奖。