船与桥墩防撞装置的有限元仿真研究

2017-10-11

(南通航运职业技术学院航海系,江苏南通 226010)

船与桥墩防撞装置的有限元仿真研究

肖金峰

(南通航运职业技术学院航海系,江苏南通 226010)

在船桥碰撞中,利用非线性有限元分析软件MSC.DYTRAN对3000吨内河货船和九圩港大桥桥墩的防撞套箱分别建立有限元模型,对整个撞击过程进行仿真分析和计算,研究碰撞过程中船桥出现的结构性损伤、碰撞力以及能量发生的变化,最终对桥墩防撞套箱的设计进行优化并提出建议。

船桥碰撞;防撞套箱;有限元模型;碰撞力

项目来源:江苏省航海学会科学研究项目(项目编号2015B01)“基于MSC.DYTRAN仿真环境下的船桥碰撞分析及防护措施研究”的主要成果。

当船舶撞击桥墩时,若船舶撞击力大于桥墩的承载能力,则桥墩的抗冲击能力既不能由桥墩提供,也不能由撞击桥墩的船舶提供,这是因为:桥墩的刚度较大,不能产生较大的塑性变形来缓解撞击动能。为了保证桥梁上部结构的安全,不允许桥墩有较大的位移,不论船头刚度多小,其变形只能由船头钢板的压扁长度提供,故不能产生较大的变形,因此船头变形所能缓解的撞击动能和总的撞击动能相比是较小的。为了保护桥梁的安全,研究并使用桥墩防护装置势在必行。

1 防撞套箱的设计

防护装置的设计有以下要求:

(1)保证桥梁的安全,当桥梁发生碰撞以后,桥墩还能继续承载;

(2)防护装置是用来保护桥墩的,发生碰撞后可以受损;

(3)对船舶的保护在防护装置的设计时也应给予必要的考虑,尽量避免沉船事故的发生。

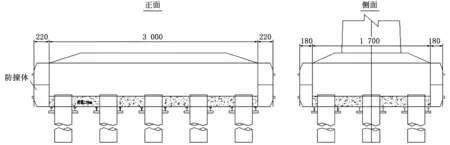

1.1 防撞套箱设计

防撞套箱主要由面板(甲板和外板)、内部连接钢板、主底梁、分配梁以及一些限位结构和加固结构等结构组成。其中面板厚度为8 mm,总重量为40.4 t。连接钢板采用14 mm,重量可达14 t。主底梁和分配梁采用14工字钢,重量分别为57 t和10 t。限位结构用槽钢进行设置,见图1。

图1 防撞套箱设计图

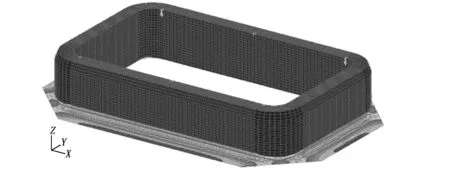

1.2 有限元模型

防撞套箱的强度计算采用有限元分析软件MSC.DYTRAN,分析了主墩防撞套箱在自身重力作用下的静强度。防撞套箱为固定式箱形结构,安装在桥墩承台周围。有限元模型坐标系:x轴指向型长方向、y轴指向型宽方向、z轴指向高度方向。有限元模型包括各层平台板,纵横舱壁板,扶强材,桁材等。桥梁防护装置、桥墩及桥墩防护装置有限元模型见图2。

图2 整体有限元模型

1.3 结构强度校核

(1)载荷计算工况:结构自重和附连水质量(系数取0.05)作用下,钢套箱自身的结构强度。

(2)模型边界条件:套箱内围壁顶部节点固定约束。

(3)单元参数:材料弹性模量E=2.1×1011 N/mm2,泊松比0.3,σy=235 N/mm2。板材厚度、构件尺寸详见防撞套箱设计图(图1)。

(4)许用应力

(5)计算结果

表1 主墩套箱计算结果汇总表

图3 套箱外壁板等效应力分布(N/m2)

图4 套箱外壁板剪应力分布(N/m2)

通过表1、图3及图4计算,可以发现整个防撞套箱的结构强度满足要求。因此可以将该结构用在桥墩外围,为后续的碰撞做准备。

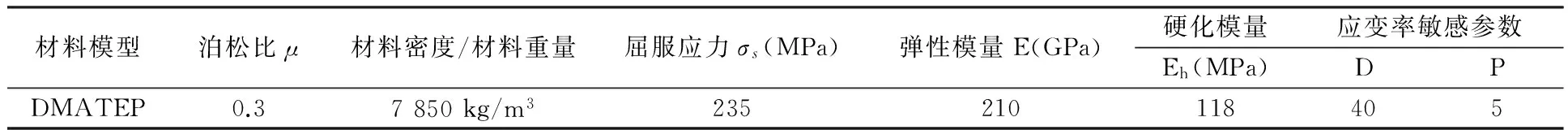

1.4 材料、接触等相关参数设计

(1)材料模拟

研究对象的材料全部使用船用低碳钢,船体、桥墩及其防护装置的材料参数见表2,最大失效应变为0.3。

(2)接触算法

表2 材料参数

随着碰撞的进行,不管是船舶还是桥墩及其防护装置都会逐步发生损伤,因此要采用严格的接触定义。拉格朗日结点及单元之间的相互作用来定义“接触”。主要有3种类型的接触:主-从面接触;单面或自身接触;自适应或侵蚀接触[1]。本文采用主-从面接触来定义船桥之间的碰撞。

1.5 其余参数设定

为了便于计算,采取如下参数设定:

(1)采用3000t货船的艏部与桥墩防护装置套箱之间的碰正面撞击,船舶首部往后的区域(货舱到船尾)对碰撞的影响很小,其变形在此处忽略,在建模时设置为刚体。[2]

(2)计算过程中,船舶与桥墩防护装置之间的距离对于计算的时间有着很大联系。为了减小不必要的时间分析,把船体与桥墩防护装置模型之间的距离取为1 mm(必要时可以设置更小些)。

(3)本文中碰撞速度定为3.97 m/s(约14 km/h),所取发生碰撞的速度要比航行速度(单船的航行速度一般在6~8 km/h)大些,因此碰撞分析考虑的是最严重的情况。

(4)在碰撞仿真计算中,计算时间初步设定为1.5 s。

1.6 计算工况

在撞击过程中,考虑的因素包括撞击位置、速度、船舶装载状况、撞击水位等。[3]本文在分析碰撞过程参数见表3。

表3 撞击工况

2 碰撞分析

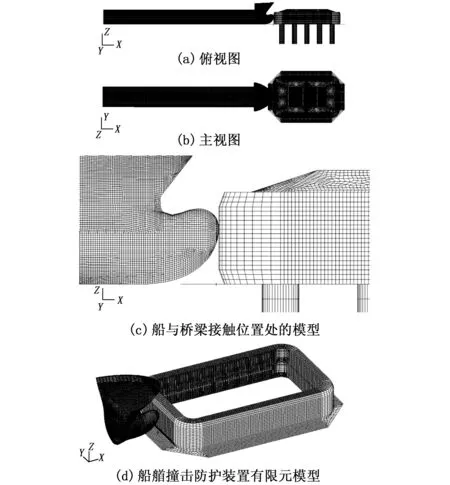

2.1 碰撞模型

碰撞模型见图5。

图5 撞击套箱的有限元计算模型

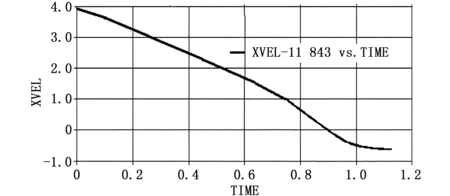

2.2 速度与位移曲线

由于碰撞过程中加了防护装置结构模型,因此计算时间达到21小时左右,步数控制在1 500步。从图6和图7中可以发现,速度曲线和位移曲线均带有非线性的特点。一开始,船首与桥墩(防护装置)之间发生碰撞程度不是很明显,两根曲线略带有线性。随着时间的增加,碰撞区域也发生变化,更多构件参与的碰撞,因此船速下降比较明显,最终将为0,此时碰撞时间为0.9 s,位移为1.41 m。

图6 速度曲线

图7 位移曲线

2.3 碰撞力曲线

图8给出碰撞过程中防护装置所受到的碰撞力时序曲线。在碰撞过程中,防护装置的作用过程可以分为三个阶段:

图8 碰撞力曲线

初始弹性阶段(0~0.15 s):防护装置仅存在弹性变形,碰撞力迅速增加,未发生构件的塑性变形及屈服崩溃的现象;塑性损伤阶段(0.15~0.64 s):在碰撞过程中,始终伴随着防护装置构件的不断失效和破坏造成的卸载现象。碰撞力取决于防护装置构件在某一时刻所有发生屈曲变形的构件,此阶段最大碰撞力为18.5 MN。稳定崩溃阶段(0.64 s至结束):在该阶段,桥梁受到的冲击载荷完全由防护装置自身的崩溃载荷所决定。图8显示防护装置的“稳定崩溃力”为15 MN左右。碰撞力会因撞击体反方向滑离防护装置也迅速降至零。如果将防护装置的刚度设计得更小,随着其最大碰撞力的减小,桥墩受到的冲击载荷会进一步减小。因此,可以根据桥梁防护要求,设计防护装置的刚度。

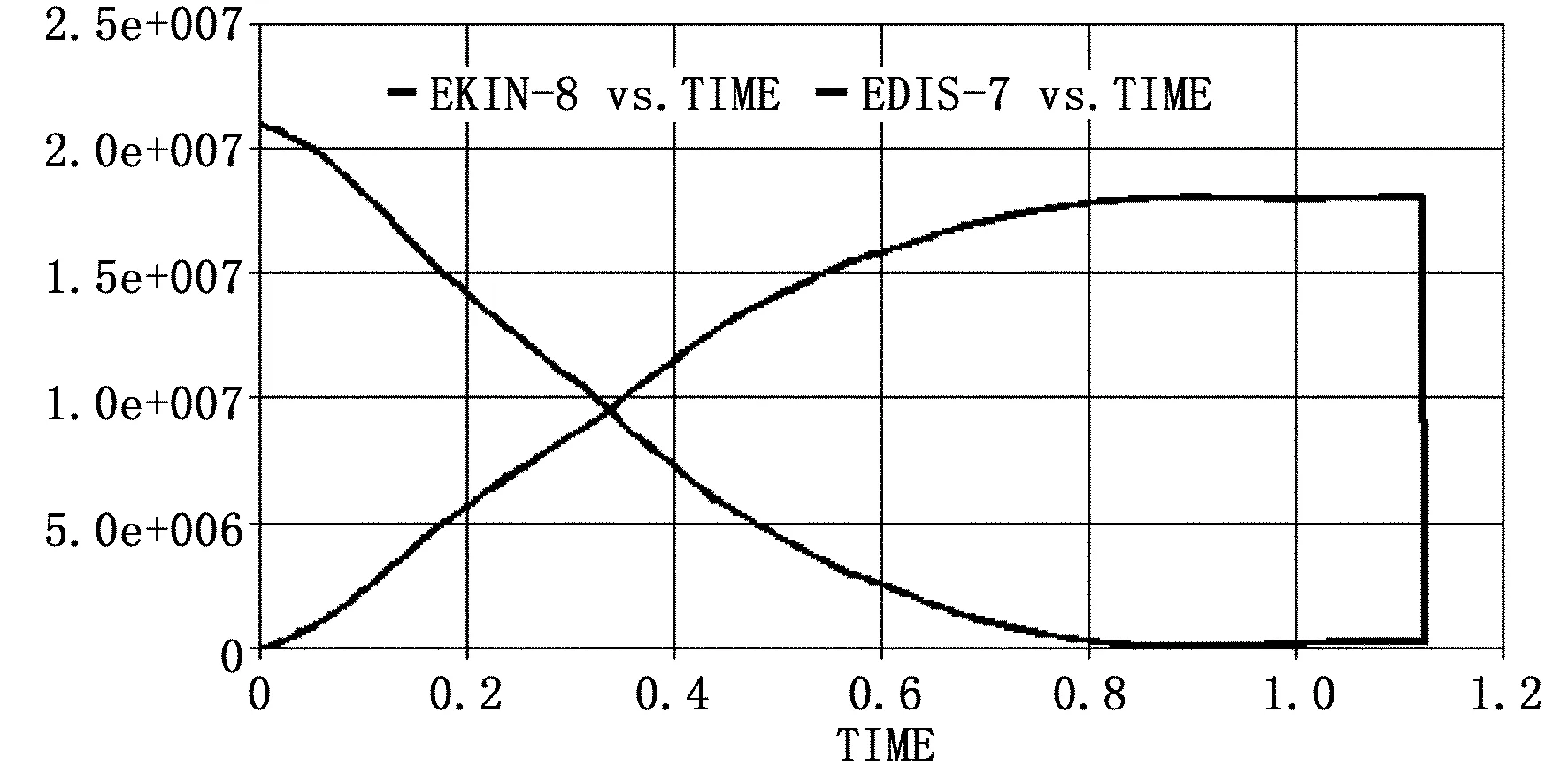

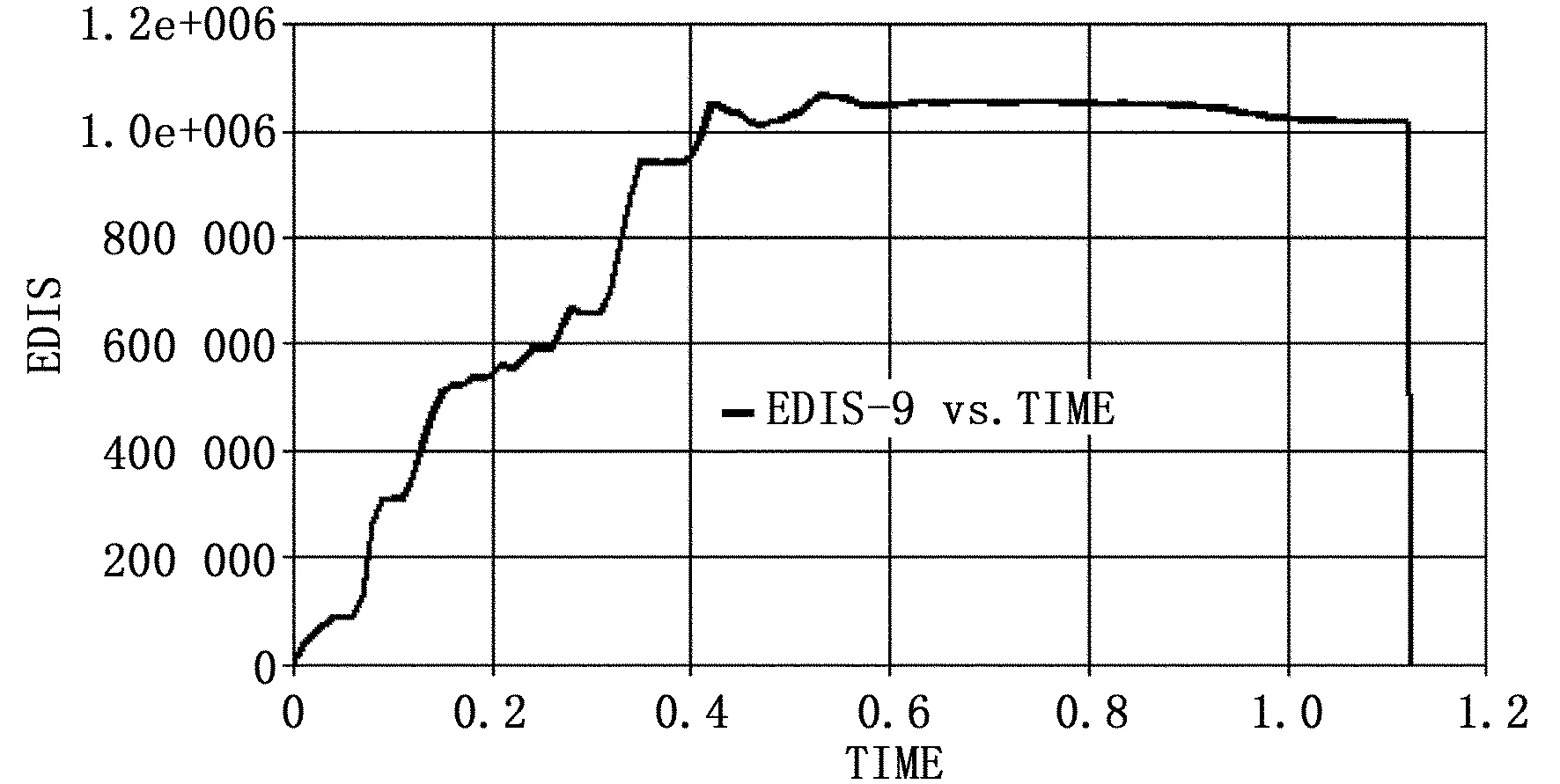

2.4 能量曲线

图9和图10给出了在碰撞过程中船首的能量曲线和防护装置的变形能曲线。在碰撞结束时刻防护装置的变形能是1.05 MJ,自身的变形能为18.04 MJ,约占总碰撞能的84%。在碰撞过程中防护装置的动能始终保持在很小值范围内,计算表明仅为104 J数量级,与防护装置的变形能106 J相比,可以忽略不计。另外一小部分能量损失在沙漏能量和摩擦能量中。所以说防护装置正是通过自身的塑性变形来吸收碰撞能量,进而减少船舶撞击桥梁时传到桥梁上的碰撞力,以起到保护桥梁的目的。

图9 船艏结构破损吸能时程曲线

图10 防护装置破损吸能时程曲线

2.5 损伤性能

图11中体现了防护装置的变形图。由图11中可以看出,结构的损伤变形主要集中在撞击区域,这表明防护装置抗撞能力的提高应该立足于提高容易遭受撞击的区域,整体结构的加强是不必要的。由图11可见碰撞区周围的一些单元应力己经大大超过了静载作用下的屈服应力235 N/mm2,进入了塑性变形阶段,而远离碰撞区域的单元仍保证未碰前的应力状态。这就进一步说明,防护装置只需要在易受碰撞的薄弱部分进行结构加强。另外,应变率对屈服极限有明显的影响,在较高应变率下,动力屈服极限可以高出静力屈服极限2~3倍。

2.6 结果汇总

桥墩采用防护装置后船桥碰撞结果汇总见表3。

以3 000 t货船与九圩港大桥主桥墩的防撞套箱的碰撞为研究对象,利用MSC.DYTRAN有限元软件完成其正向撞击九圩港大桥桥墩套箱的数值仿真分析。结论如下:

图11 船艏与防护装置破损时间历程

工况撞击力最大值(MN)撞击时间历程(s)船艏破损耗能(MJ)船艏最大位移(m)防护装置破损耗能(MJ)总能量(MJ)3000t船与桥墩防护装置撞击18.50.9018.041.411.0522.81

(1)3 000 t货船航行速度初定为3.97 m/s(约14 km/h)。

当碰撞时间至0.9 0s时,货船的航行速度降为0。此时船舶航行的最大位移为1.05 m;货船总动能22.81 MJ;变形能数值为18.04 MJ。它们的变形能约占总能量的79%;

(2)当时间t=0.40 s时,3 000 t货船与桥墩之间的碰撞力达到最大值,最大值为18.5 MN。此时舷侧外板连接附近发生失效破损;

(3)3000t货船碰撞损伤变形具有明显的局部性,主要发生在船艏部区域。货船整体的动能损失主要由船艏塑性变形能吸收。

(4)防护装置改善船桥碰撞效果。与桥墩没有采用防护装置相比,碰撞时间有所增加,说明防护装置有延缓船与桥之间的耐撞时间。增设了防护装置后,部分结构参与了碰撞,产生了变形能,进而船首的变形有所减少。

3 总结与展望

利用非线性有限MSC.DYTRAN软件对一艘3 000 t货船与设计出的防护装置之间碰撞进行动态仿真模拟,通过分析碰撞过程中碰撞力、结构变形及损伤、能量转换等,进一步对防护装置的结构进行研究分析。通过这些变化量的数据分析、碰撞损坏程度的大小,可以为后续防护装置改进做准备。对防护装置的改进,目前主要有两个方向:一种方法是改变防护装置的材料,可用一种强度和韧性都更高的材料来代替低碳钢;另一种方法是通过增加防护装置的尺寸(厚度)来对桥墩加以保护。这两种改进方法在后续的研究中也可以同时借鉴,并最终找出最佳方案,将船桥碰撞的损失降到最低。

1 宗小建,顾永宁,王自力.单壳船侧结构的碰撞能量吸收[J].船舶工程,2000(10).

2 肖波,李军.船桥碰撞中桥墩防撞装置性能研究[J].水运工程,2010(03).

3 臧秀平,杨波,王林.船桥碰撞下箱式防护装置的性能研究[J].江苏科技大学学报(自然科学版),2009(06).

Abstract: The non-linear finite element analysis software MSC.DYTRAN is used to simulate and calculate the whole ship-bridge collision process, by establishing the finite element models of the 3000- toncargo ship and Jiuweigang bridge.The structural damages, collision force and energy changes caused during the collision process are studied, and then the optimization designing of the pier collision box is put forward.

Keywords:ship bridge collision; anti-collision box; finite element model; collision force

(责任编辑:谭银元)

FiniteElementSimulationofCollisionbetweenShipandPierAnti-collisionEquipment

XIAOJin-feng

(Nantong Shipping College, Nantong 226010, China)

U654

A

1671-8100(2017)03-0014-06

2017-04-23

肖金峰,男,硕士,讲师,远洋船长,主要从事航海技术教学与科研工作。