螺旋埋弧焊管焊缝接触法自动超声检测方法研究

2017-10-11赵新伟王长安杨专钊吴金辉

黄 磊,赵新伟,王长安,杨专钊, 吴金辉

(1.中国石油集团石油管工程技术研究院,西安710077;2.北京隆盛泰科石油管科技有限公司,北京100101)

螺旋埋弧焊管焊缝接触法自动超声检测方法研究

黄 磊1,2,赵新伟1,2,王长安1,2,杨专钊1,2, 吴金辉1,2

(1.中国石油集团石油管工程技术研究院,西安710077;2.北京隆盛泰科石油管科技有限公司,北京100101)

为了实现螺旋埋弧焊管焊缝接触法自动超声检测(AUT)方法的焊缝全覆盖检测,对AUT检测方法进行了系统的分析与研究,应用分区检测法从探头排列与布置、检测闸门设置、对比试块设计与人工缺陷选择及检测结果显示与记录等方面进行了研究。结果表明,通过对检测探头排列与布置、对比试样设计及人工缺陷选择,利用分区扫查技术,可以实现焊缝和热影响区缺陷在壁厚范围全覆盖检测,该结果可为研究螺旋埋弧焊管焊缝接触法AUT检测方法提供参考,也为制定相关检测标准提供依据。

螺旋埋弧焊管;自动超声检测;接触法;检测闸门;对比试块;人工缺陷

Abstract:In order to realize weld complete coverage detection of SAWH pipe weld contact automatic ultrasonic testing(AUT)method,it conducted systematic analysis and study of AUT method from several aspects by using partition test method,such as probe arrangement and distribution,detection threshold setting,reference block design,artificial defect selection,testing result display and record,etc.The research results indicated that through the above methods,it can realize complete coverage detection of weld and HAZ in whole wall thickness scope by using partition scan technology,the result can provide a reference for SAWH pipe contact method testing method,and also give evidence for formulating corresponding standards.

Key words:SAWH pipe;automatic ultrasonic testing;contact method;detection threshold;reference block;artificial imperfections

由于自动超声波检测(AUT)检测速度较快,因此,对于耦合方式的选择非常重要。超声波检测耦合方式分为接触法和液浸法两种。接触法的优点是设备简单、操作方便、成本较低、入射声能损失小和检测灵敏度高;缺点是耦合稳定性差,探头易磨损[1]。

目前,螺旋埋弧焊管焊缝接触法AUT检测仅能检测出内外表面缺陷,对于焊缝内部缺陷检测没有具体的要求(包括API SPEC 5L、ISO 3183和DNV-OS-F101等标准),也没有给出具体的检测方法[2-5]。因此,研究螺旋埋弧焊管焊缝全覆盖接触法AUT检测方法迫在眉睫。然而,AUT检测与手工UT检测不同,为了实现焊缝全覆盖检测(长度方向、宽度方向和深度方向),手工UT检测方法可以用探头前后、左右、转角和环绕等多种扫查方式来实现,而AUT检测就没有这些优势。本研究从螺旋埋弧焊管焊缝接触法自动超声检测、探头分布与排列、检测闸门设置、对比试样设计、人工缺陷选择以及检测结果的显示与记录等方面进行研究,为实现螺旋埋弧焊管焊缝接触法AUT全覆盖检测以及保证管线的安全运行提供了理论基础。

1 不同缺陷检测及全覆盖检测可行性

1.1 纵向缺陷检测

裂纹、未熔合和未焊透是严重的焊缝缺陷,由于常用探头有效声束宽度范围为12~15 mm[6],因此对于壁厚小于12 mm的螺旋埋弧焊管焊缝,需要2对(或组)探头检测纵向内外焊区域缺陷,壁厚每增加6 mm,需要增加1对(或组)探头。图1为纵向缺陷接触法检测示意图。

螺旋埋弧焊管焊缝一般采用I形或X形坡口,在焊缝坡口面或钝边处产生的缺陷,用脉冲反射法或串列式探头进行检测。由于螺旋埋弧焊管焊缝中间未焊透缺陷一般垂直于焊缝表面或与焊缝表面成较小角度,所以应用串列式探头来检测焊缝中间未焊透缺陷。图2为纵向缺陷串列式探头接触法检测示意图。

图1 纵向缺陷接触法检测示意图

图2 纵向缺陷串列式探头接触法检测示意图

1.2 横向缺陷检测

一般来说,螺旋埋弧焊管焊接过程中出现横向缺陷的几率较小,因此对于横向缺陷检测应用K形或X形布置探头进行检测,探头采用一发一收排列,V形反射信号进行横向缺欠检测。此种布置需要两个探头很好定位和一个相对于钢管几何形状相当复杂的机械调节机构(如壁厚、管径和曲率等)。图3为横向缺陷K形或X形布置探头接触法检测示意图。

图3 横向缺陷K形或X形布置探头接触法检测示意图

1.3 分层缺陷检测

热影响区的质量与焊缝同等重要,相关标准规定“检测区的宽度应为焊缝本身再加上焊缝两侧各相当于母材厚度30%的一段区域,这个区域最小为5 mm,最大为10 mm[7]”。对于壁厚较薄时,采用双晶探头接触法;壁厚较厚时,采用单晶探头接触法,检测方法示意图如图4所示。

图4 分层缺陷接触法检测示意图

1.4 AUT全覆盖检测的可行性

焊管焊缝AUT检测的覆盖率主要由探头的排列与布置决定。探头的排列与布置主要由对比试块中目标反射体的位置决定。厚壁埋弧焊钢管焊缝一般采用X形坡口,再结合钢管焊缝壁厚,将检测区域分为上表面、上坡口、钝边、下坡口和下表面,检测区域如图5所示,这样就保证整个壁厚范围内的所有缺陷能够被检测。

图5 焊缝缺陷检测区域示意图

2 检测探头排列与布置

AUT检测不像手动超声波检测那样可以通过探头前后、左右、转角和环绕等多种扫查方式来实现在被检测范围内(长度、宽度和深度)的全覆盖检测,因此,要实现AUT全覆盖检测,探头排列和布置是非常重要。探头排列与布置主要从保证超声波束覆盖整个焊缝区域考虑。一般使用探头有效声束宽度为12~15 mm,结合焊接过程中使用的坡口形式,螺旋埋弧焊管焊接过程中最容易出现的缺陷类型可分纵向缺陷和横向缺陷,主要缺陷有裂纹、未熔合、未焊透、咬边和错边等。鉴于AUT检测所用探头声束具有一定宽度,为了保证超声波束全覆盖整个焊缝区域,按照不同壁厚范围对探头进行排列与布置。一般来说,焊缝分为3个壁厚区间,分别为6 mm≤t≤12 mm、 12 mm 螺旋埋弧焊管焊缝接触法AUT检测过程中使用的每组(或对)探头都一一对应每个人工缺陷进行校准,检测探头在壁厚范围和宽度范围全覆盖检测主要依靠对比试样上人工缺陷的位置来决定,在壁厚范围全覆盖主要由探头排列与布置决定,在宽度范围全覆盖主要由检测闸门设置决定。下面对于探头在一定宽度范围全覆盖问题进行研究。 纵向缺陷检测闸门设置如图7所示。检测纵向缺陷时,探头L11检测闸门起点设置在图7中虚线竖通孔(距离焊趾为壁厚30%,最小5 mm,最大10 mm)反射波前端至少1 mm处,闸门终点设置在焊缝中心竖通孔反射波后端至少1 mm处[9]; 探头L12检测闸门设置与探头 L11相似。其余检测纵向缺陷的探头检测闸门设置与探头L11-L12检测闸门设置相似。 图7 纵向缺陷检测闸门设置 横向缺陷检测闸门设置如图8所示。检测横向缺欠时,使用K形或X形探头检测,探头T21检测闸门的起点设置在图8中虚线竖通孔反射波前端至少1 mm处,闸门的终点设置在实线竖通孔反射波后端至少1 mm处[8];探头T12检测闸门的设置与探头T22叙述相似。其余检测横向缺陷的探头的检测闸门的设置与探头T21-T22检测闸门的设置相似。 图8 横向缺陷检测闸门设置 检测分层缺陷时,检测区域宽度要根据具体标准或规范的要求确定,一般为25 mm以内,探头D-D检测闸门设置如图9所示(图中T为始波,S为界面波,F为缺陷波,B1为一次底波,B2为二次底波)[9]。闸门起点在一次界面波后至少1 mm处,闸门终点在一次底波前至少1 mm处,图中a的长度为闸门宽度,其长度与b相同。 图9 分层缺陷检测闸门设置示意图 对比试块设计的目的是保证超声波束覆盖整个焊缝区域。用于螺旋埋弧焊管焊缝接触法AUT检测的对比试块是一种非常重要的部件,它是整套系统校准和评判焊接质量的基础。一块设计不合格或人工缺陷加工精度不高的对比试块都会导致缺陷的漏检或误判。 设计对比试块前必须从制造商处获得焊接坡口的类型,从而准确地选择人工缺陷类型。焊接坡口类型确定以后,就可以确定人工缺陷的类型。螺旋埋弧焊管焊缝壁厚≤12 mm时,一般采用I形坡口;壁厚>12 mm时,一般采用X形坡口。根据坡口类型可以确定外焊区/内部/内焊区人工缺陷的取向,内部人工缺陷角度或取向一般垂直于坡口。对于检测不同壁厚钢管焊缝的内部纵向缺陷,当壁厚范围在12 mm 图10 壁厚区间为12 mm<t≤18 mm的内部纵向缺陷设计 对比试块上人工缺陷的分布,按照检测纵向缺陷、横向缺陷和分层缺陷分布。人工缺陷之间保持一定间距,以便在检测时不同人工缺陷不会受到相邻反射体超声波束干扰。螺旋埋弧焊管焊缝接触法AUT检测对比试块的设计分为3个壁厚区间,分别为6 mm≤t≤12 mm、12 mm 图11 壁厚区间为12 mm<t≤18mm的对比试块设计 对比试块材料与被检测钢管材料保持一致(最好同规格),在加工试块之前需要对材料进行无损检测,保证其内部没有任何影响检测的缺陷,如果没有发现一定当量缺陷(一般为Φ2.0 mm平底孔)就可以进行人工缺陷的加工,加工的人工缺陷必须由具有资质的机构进行校准合格后方可使用。 AUT检测结果除了显示与记录业主单位、工程名称、设备型号、钢管规格、钢级、选用坡口类型、检测人员、检测时间、检测结果等信息外,还应显示与记录每个通道探头耦合监视、缺陷位置、每个通道缺陷状况等信息。只有准确地显示这些信息,才能确保AUT检测结果的准确性和可靠性,实现被检测焊缝的质量。 以壁厚在12 mm 从图12可以看出,螺旋埋弧焊管焊缝AUT检测显示了每个通道的耦合监视状况(图中灰色显示),上面刻度显示了每个通道的缺陷位置,目标反射体1/9、2/8、3/7、5、10/11和12/13在每个通道均显示出来,试验结果与对比试样的人工缺陷相对应,达到了预期试验结果。 图12 钢管焊缝AUT检测带状图 (1)通过对检测探头排列与布置、对比试样设计及人工缺陷选择,利用分区扫查技术,实现了被检测焊缝和热影响区缺陷在壁厚范围全覆盖检测。 (2)对比试样人工缺陷设计增加了距焊缝一定距离竖通孔,实现焊缝和热影区一定宽度范围全覆盖检测。 (3)检测结果记录显示每个通道缺陷位置和分布及每个通道探头耦合状态。 (4)对壁厚大于12 mm的焊管焊缝,对比试块上人工缺陷的设计增加了垂直于坡口面的平底孔检测。 (5)对于横向缺陷的检测,螺旋埋弧焊管焊缝选取K形或X形探头布置检测。 [1]郑辉,林树青,寿比南,等.超声检测[M].北京:中国劳动社会保障出版社,2005:164-166. [2]API SPEC 5L,管线钢管规范(45 版)[S]. [3]ISO 3183—2007,Petroleum and natural gas industries-Steel pipe for pipeline transportation systems[S]. [4]GB/T 9711—2011,石油天然气工业管线输送系统用钢管[S]. [5]DNV-OS-F101 2007,Submaring Pipeline Systems[S]. [6]杜伟,黄磊,李云龙,等.西气东输二线超声波检验对比试样的合理性分析[J].无损检测,2011,33(5):49. [7]JB/T 4730.3—2005,承压设备无损检测 第3部分:超声波检测[S]. [8]Q/SY-TGRC67—2014,承压用埋弧焊厚壁钢管焊缝缺欠自动超声波检测方法[S]. [9]黄磊,赵新伟,李记科,等.西气东输三线管道工程用埋弧焊钢管焊缝自动超声波检测对比试块的合理性分析[J].无损检测,2014,36(2):40. [10]Q/SY-TGRC68—2014,承压用埋弧焊厚壁钢管焊缝缺欠自动超声波检测方法用试块[S]. Research on Automatic Ultrasonic Testing Method of SAWH Weld HUANG Lei1,2,ZHAO Xinwei1,2,WANG Changan1,2, YANG Zhuanzhao1,2,WU Jinhui1,2 TG115 B 10.19291/j.cnki.1001-3938.2017.05.011 2017-03-27 编辑:李 超 黄 磊(1968—),男,高级工程师,中石油企业二级技术专家,主要从事石油管工程技术服务与咨询工作。3 检测闸门设置

3.1 纵向缺陷检测闸门设置

3.2 横向缺陷检测闸门设置

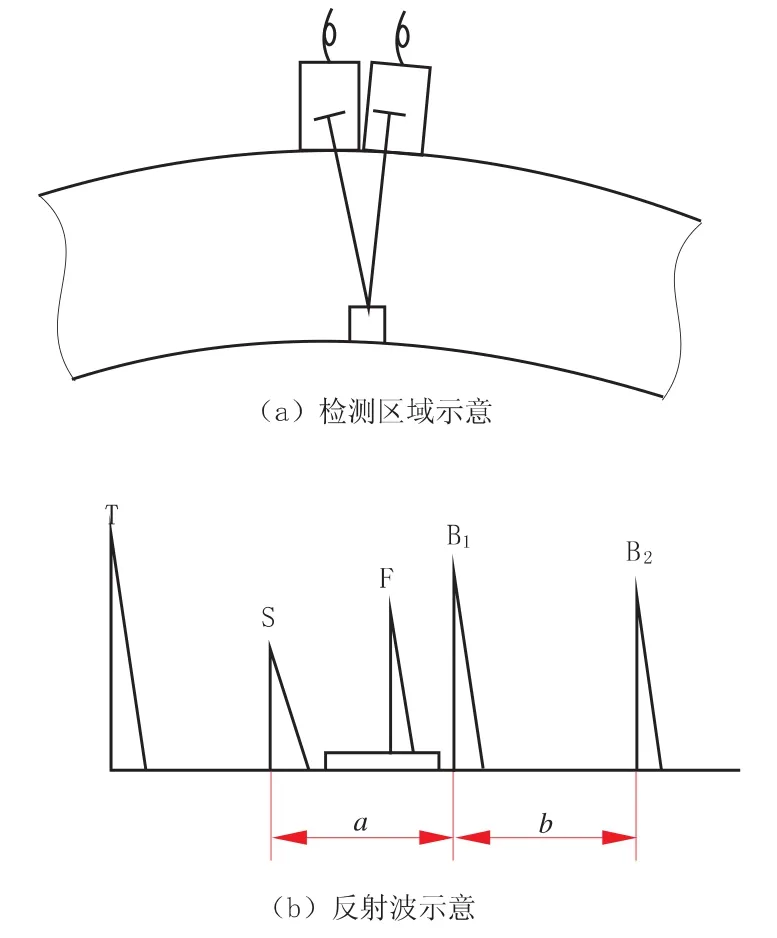

3.3 分层缺陷检测闸门设置

4 对比试块设计与人工缺陷选择

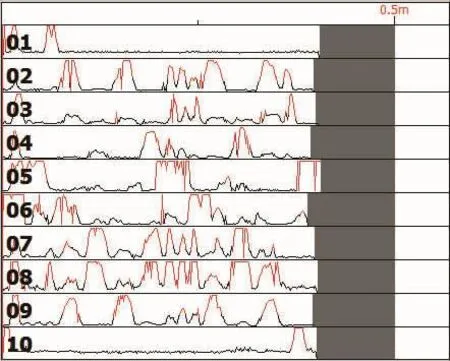

5 检测结果显示与记录

6 结 论

(1.CNPC Tubular Goods Research Institute,Xi’an 710077,China;2.Beijing Longshine Oil Tubular Technology Co.,Ltd.,Beijing 100101,China)