大直径螺旋埋弧焊管成型过程中的管形控制及应力补偿

2017-10-11韩秀林李汝江刘宏博贺晓清

王 洁,韩秀林,李汝江,刘宏博,贺晓清

(渤海石油装备福建钢管有限公司,福建 连江350512)

大直径螺旋埋弧焊管成型过程中的管形控制及应力补偿

王 洁,韩秀林,李汝江,刘宏博,贺晓清

(渤海石油装备福建钢管有限公司,福建 连江350512)

为了更好地控制螺旋埋弧焊管成型质量,提高管形控制精度,针对成型器自身特性、成型角的选择和微调、递送线位置等影响管形的几个关键因素,对螺旋埋弧焊管成型过程中对钢管几何尺寸的影响进行了分析。分析结果表明,成型过程中的管形控制、成型后钢管的应力补偿以及钢管吊装、储存、运输甚至施工过程中的管端保护是提高焊管成型质量的重要控制因素。同时根据分析结果提出了大直径螺旋埋弧焊管在成型过程中管形控制的方法和措施。

大直径;螺旋埋弧焊管;成型;管形;应力补偿

Abstract:In order to better control the forming quality of spiral submerged arc welded pipe,enhance pipe shape control accuracy,it studied several key factors of spiral submerged arc welded pipe forming process influencing steel pipe physical size,such as forming machine characteristics,the choice and fine adjustment of forming angle,delivery line location and so on.The analysis results showed that the pipe shape control in forming process,steel pipe stress compensation after forming,lifting,storage,transportation and even pipe end protection during construction,are the important control factors of improving welded pipe forming quality.At the same time,according to the analysis results the pipe shape control methods and measures of large diameter spiral submerged arc welded pipe were put forward.

Key words:large diameter;spiral submerged arc welded pipe;forming;pipe shape;stress concentration

螺旋埋弧焊管以其生产形式灵活、管体强度高、尺寸精度高、生产成本低等优点在输油、输气、输水、热力管网等领域得到了广泛应用。随着钢管制造工艺的提高及工程建设的需要,钢管制造尤其是输水钢管逐步向大直径方向发展,管径以1 400~2 400 mm居多。虽然输水管钢级普遍较低,但对D>508 mm的钢管管形尺寸的要求基本相同。由于输水钢管管径大、钢级低,在生产成型过程中管径、椭圆度难以控制,在钢管储存、吊装、运输、施工过程中易出现变形等问题。考虑到钢管现场安装施工以及管道安全服役的要求,管端配合尺寸公差和钢管外形几何尺寸的一致性显得尤为重要。因此,提高大直径螺旋焊管成型过程中的管形控制精度对提高产品质量、现场对接质量以及降低应力集中,具有重要的意义。

1 管形的主要控制要素

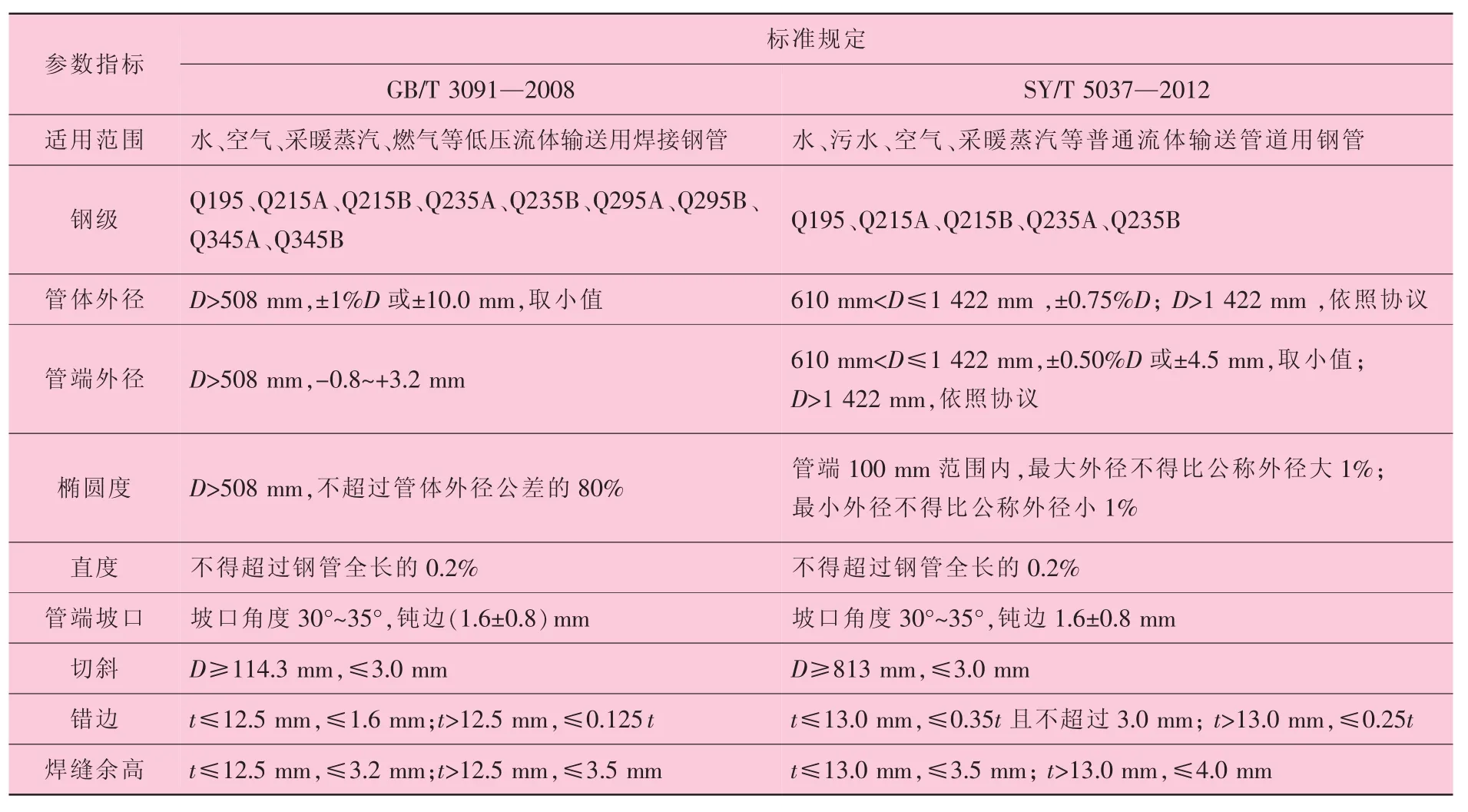

为了保证螺旋埋弧焊管的产品质量,技术标准或技术要求都对钢管的几何尺寸做了相关规定,输水焊接钢管现执行的主要标准为GB/T 3091—2008和SY/T 5037—2012,标准中对钢管外径允许偏差、椭圆度、错边量等几何参数的规定见表1。

表1 螺旋焊管主要几何参数指标

结合表1分析,国内PCCP管、球墨铸铁管、PE管、玻璃钢管均有相应的标准,而没有单独的焊接输水钢管标准,这需要输水钢管行业人士的共同努力,也是提高我国输水钢管行业生产质量的需要。由于输水钢管钢级较低,造成较管线钢钢管更易变形,致使输水钢管在成型、储存、吊装、施工中保持管形的难度大大提高。GB/T 3091规定在D>508 mm、SY/T 5037规定在D>610 mm情况下,管端外径公差、椭圆度为同一要求。可见,将尺寸偏差控制在几毫米范围内有一定难度。

结合现场实际情况分析,我公司第一次换道生产Φ1 820 mm×18 mm钢管,使用了两卷原料才成型出合格钢管;生产Φ2 250 mm×22 mm钢管时,生产成型合格,但经吊装、储存后测量,部分不合格,进行应力补偿后合格,运输至现场测量又不合格。因此,保证大直径螺旋输水钢管成型精度,合理进行应力补偿,保持钢管形貌,成为摆在我们面前的几个难题。

2 成型过程中的管形控制

2.1 螺旋埋弧焊管的成型原理

通常情况下,螺旋埋弧焊管以热轧板卷为原料,在焊管生产线上通过拆卷、矫平、对焊、铣边等工序,将钢带递送进入成型器,利用三辊弯板原理,在弯矩的作用下使钢板内层受挤压、外层受拉伸,变形由表面向里扩展,达到塑性或弹塑性变形,并通过一定的成型角度,将钢带按螺旋形卷曲成所需管径的管坯,再通过双面埋弧自动焊对内缝和外缝进行焊接,从而形成螺旋缝埋弧焊管。

根据成型辅助辊的布置方式,主要分为外控式和内胀式成型,外控式成型通过三辊弯板和外控辊扶正达到稳定生产的目的,在国内应用最广。根据钢带卷曲方向,又分为上卷成型和下卷成型,上卷成型以其调整方便、产品范围广等优越性,较为普遍。外控式上卷成型原理如图1和图2所示。

图1 三辊弯板成型示意图

图2 螺旋成型原理图

2.2 成型过程中的管形控制措施研究

大直径螺旋焊管成型过程中,受到成型器自身特性、钢带月牙弯、递送线位置、成型角、出管标高、残余应力等多种因素的影响,每个因素均会对管形的控制精度产生直接影响。成型是否稳定是相对而言的,影响成型稳定的因素和促进成型稳定的因素是同时存在并相互作用的,只有两者达到动态平衡,才能达到所需要的稳定状态,达到精确控制管形的目的。

(1)确保成型器自身特性,优化成型辊布局。相比于小直径螺旋焊管,大直径螺旋焊管生产应采用高刚度、高强度的成型器,同时优化成型辊和外控辊的辊型、布局,调型时精确计算1#辊、2#辊、3#辊和其他外围辅助辊系的位置、角度参数,并调整到位,尽量做到低应力成型、稳定成型,是精确控制管形的关键。

(2)选择合适的成型角并保持成型角相对稳定。由图2可得出成型角、工作板宽、钢管直径三者之间的函数关系为

式中:α—成型角;

B—工作板宽;

D—钢管直径。

公式(1)反映的是理想状态下三者的函数关系,在工作板宽一定的情况下,成型角的变化直接造成管径的变化。从生产的可行性和经济性角度考虑,应选择合适板宽,使成型角在45°~65°为宜。成型角偏小,使钢管椭圆度增大,噘嘴的趋势也变大;成型角偏大,将使螺旋焊缝的长度加长,焊缝缺陷出现的几率增大,同时影响生产效率。

考虑到钢管壁厚,成型角、工作板宽、钢管直径、壁厚之间的函数关系为

式中:t—壁厚。

对式(2)全微分运算得

由公式(3)可知,在工作板宽、成型角不变的情况下,即dB=0、dα=0时,dD=dt,管径公差与壁厚公差相同,因此应尽量减小原料公差范围,并且以原料平均壁厚确定成型角。当然,由于钢带轧制过程中产生的月牙弯会导致成型合缝不稳,形成错边或开缝,为了消除错边或开缝,就要通过微调成型角来保证合适的成型缝,但需密切注意带来的管径变化和椭圆度的变化。

在工作板宽、壁厚不变的情况下,即dB=0、dt=0 时, dD=dα·Bsinα/cos2α, 管径随成型角变化而变化。以Φ2 020 mm×20 mm大直径螺旋焊管为例,工作板宽1 995 mm,成型角变化范围±1°,以此计算成型角变化时管径的变化量,计算结果见表2。

从表2可以看出,当成型角增大时,管径随之增大;成型角减小时,管径随之减小,且成型角的微量变化对大直径钢管管径带来的变化非常明显,很容易造成管径超差和椭圆度超差,甚至产生废品。所以,在生产大直径螺旋焊管时,要严格控制后桥的打车量,收、放车配合进行,尽量减少打车次数,避免成型角的变化带来的管形变化。

表2 成型角变化量与管径变化量的关系

(3)保证递送线位置的准确。使用双头立辊增加板边定位的稳定性及精度,精心控制钢带递送,避免钢带偏离递送线,人为造成月牙弯。递送线是螺旋焊管生产的基准线,递送线发生了变化,就意味着成型角发生了变化。当钢带跑偏时,在成型器入口处偏向出管方向一侧时,会造成成型角度变大,管径也会随之变大,同时成型缝咬合过紧造成错边;反之,钢带在成型器入口处偏向出管的反方向一侧时,会造成成型角变小,管径也会随之变小,同时造成成型缝过松或开缝。铣边机位置调整应时刻关注板位变化,确保钢带递送边与递送线重合,板位发生变化时,及时调整自由边立辊位置,使钢带中心线与铣边中心线保持一致,保证两边铣削均匀,消除钢带的部分月牙弯,铣出合适的工作板宽,并确保钢带边缘规整、平齐,确保成型稳定。当铣边刀片角度调整不当时,铣边后钢带上下宽度不一致,会造成成型缝内紧外松或内松外紧,容易导致错边、噘嘴、椭圆度超差等缺陷。采用PLC控制程序进行板宽自动测量、板位自动控制,递送边板边定位,自由边位置与成型角调整形成实时闭环控制系统,实现精确控制,如图3所示。

图3 板位闭环控制系统示意图

(4)确保后桥出管中心线与成型器底座中心线重合。如果出管中心偏离成型器底座中心(即钢管偏心),将会出现开缝、管径超差、钢管无规律变形以及残余应力分布不均、弹复过大等现象,甚至造成调型失败。

(5)确保出管标高与后桥扶正器、输出辊道下底标高一致。钢管输出辊道过高或过低,导致出管时钢管上坡或下坡,上坡时管径变大,下坡时管径变小,同时造成错边。

(6)调整2#辊的位置、压下量和焊垫辊的位置、高度,两者配合使用。由于钢带壁厚偏差的不均匀性,2#辊的压下量需要在理论计算的基础上,根据板面情况和弹复量进行修正。2#辊位置应在保证内焊机头安装空间的前提下,尽量靠近钢带边缘,保证钢带两边充分变形,减小钢管的内应力,达到控制弹复量和保证焊接质量的目的。焊垫辊的辊面中心线应与递送线重合,理论位置是辊子中心在钢管中心线上,但考虑钢管偏心情况的存在和内焊焊接的需要,生产大直径螺旋焊管时,焊垫辊一般偏向1#辊8~12 mm,偏心距过大或过小都会造成错边或焊接缺陷。焊垫辊的高低是和2#辊的压下量配合使用的,在生产低钢级材质时,2#辊压下量小,焊垫辊高度相对较高,生产高钢级材质时情况相反。在调整2#辊压下量和焊垫辊高度时,需注意管径的变化,压下量过大或焊垫辊过高时,都会造成管径减小以及过变形;反之,压下量过小或焊垫辊过低时,会造成管径增大及成型缝内紧外松,造成错边和残余应力过大。2#辊和焊垫辊的另一个作用是控制弹复量的大小,控制残余应力,在低残余应力下成型,从而尽量减少残余应力对钢管管形尺寸的影响。

(7)根据钢带板宽、材质、厚度确定合理的递送机位置和递送压力。根据钢带宽度调整递送机位置,使钢带中心与递送辊中心重合。根据板厚和材料屈服强度调整两侧递送压力,考虑到递送边联轴器的自重,自由边压力一般比递送边高0.3~0.5 MPa,确保递送不打滑、不偏摆。递送力调整不好会导致钢带跑偏,一侧板边挤厚,造成管径变化和错边。

3 应力补偿

对于成型后管形质量较差或超出标准规定的钢管(钢管实际周长应不大于规定周长),可在成型后利用一些工装机具(根据我公司管端扩径机的设备能力,对于直径在1 422 mm及以下的钢管可使用管端扩径机)产生外力,采用过变形方法对钢管短轴进行弹复补偿,即采用应力补偿对钢管进行修整,尽量消除成型过程中的残余应力对管形的影响,改善管形质量。在应力补偿过程中,钢管从内壁到外壁弹性应变逐渐转变为塑性应变,残余应力减少,钢管的再加载变形流动应力提高,其局部及圆周范围内的形状偏差及残余应力均匀化,管形趋于稳定。在现实条件下,应力补偿也只能消除部分残余应力,无法全部消除。

根据塑性材料弹性变形与应力、应变的关系,建立管坯力学模型。

3.1 初始管坯力学模型

初始管坯微梁段力学模型如图4所示。当-t/2≤Z≤t/2(t为壁厚)时,

式中:ε0—初始当量应变;

Z—微梁段管环外壁在模型中的坐标值;

ρ0—微梁段截面几何中性层初始曲率半径。

图4 初始管坯微梁段力学模型

3.2 加载后管坯力学模型

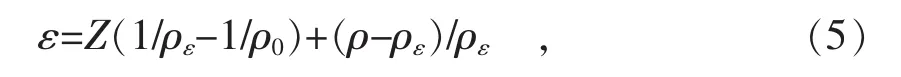

以正向力矩为例,加载后管坯力学模型如图5所示。当-t/2≤Z≤t/2时,

式中:ρε—拉弯当量应变中性层曲率半径;

ρ—截面几何中性层曲率半径。

图5 加载后当量应变

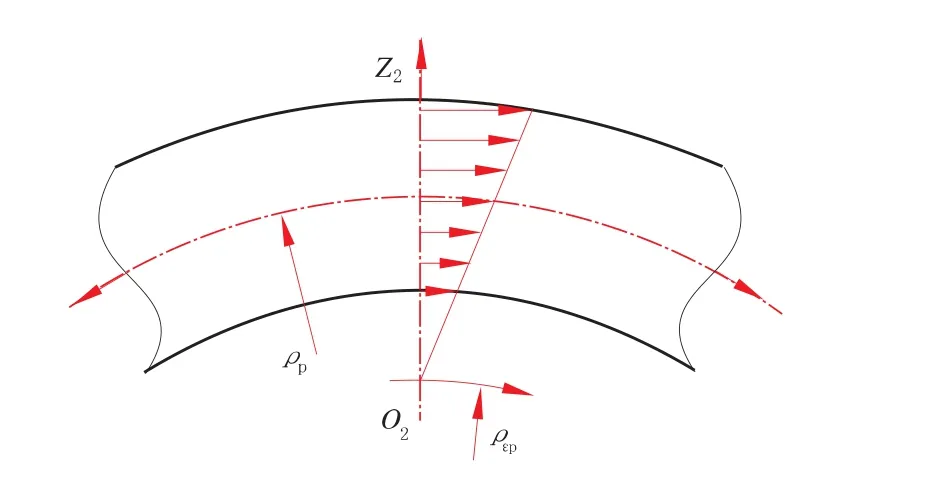

3.3 卸载后管坯力学模型

卸载后管坯力学模型如图6所示。当-t/2≤Z≤t/2时,

式中:εP—残余塑性应变;

ρεP—当量应变中性层曲率半径;

ρP—弹复后截面几何中性层曲率半径。

图6 卸载后当量应变

3.4 管壁进入塑性变形时的弹复分析

设修整、矫圆后的管坯形状参数为β,管坯的初始形状参数为β0,通过系列运算进行弹复分析,

式中:a*—长半轴;

b*—短半轴;

ρpa—管坯内侧点弹复后的曲率半径;

ρpb—管坯外侧点弹复后的曲率半径;

λ—扩经率;

λ1—弹性临界扩径率;

λ2—塑性临界扩径率;

H1(λ)和 H2(λ)分别代表管壁部分进入塑性变形时的管坯形状函数和管壁全部进入塑性变形时的管坯形状函数。

将公式(9)计算方法导入EXECL表格,以Φ1 420 mm×16 mm焊接钢管管端整形为例,对于Q235材质,若管径小于规定管径10 mm,经计算将内径扩至Φ1 390 mm,弹复后可得理想直径;对于Q345材质,若管径小于规定管径10 mm,经计算将内径扩至Φ1 391 mm,弹复后可得到理想直径。弹复量计算过程及结果见表3。

表3 弹复量计算过程及结果

4 管形维护

对于低钢级大直径钢管(Φ1 420 mm及以上),在吊装、储存、运输甚至施工过程中,应采用“米”字形或“十”字形支撑进行管端管形保护,以防止管端变形,常用的管端保护方式如图7所示。

图7 常用管端保护方式

5 结束语

从以上对大直径螺旋埋弧焊管的成型过程分析可以看出,影响管形尺寸的因素是多方面的,本研究主要围绕成型器自身特性、成型角的选择和微调、递送线位置等影响管形的几个关键因素展开分析,各个因素是同时存在并相互影响的,各种调整方法应根据生产实际综合考虑、灵活运用,达到所需要的稳定状态,达到管形控制的目的。成型后管形质量较差或超出标准规定的钢管(钢管实际周长应不大于规定周长)可以通过应力补偿消除部分残余应力,弹复后获得较为理想的管形质量。焊接及后续精整流程对大直径螺旋埋弧焊管管形的影响本研究没有涉及,后续可以做进一步的探讨、研究。

[1]王凤成.螺旋埋弧焊管常见成型工艺缺陷产生原因及预防措施[J].钢管,2008,37(5):51-54.

[2]屈绪良.大口径厚壁螺旋焊管几何尺寸精确控制[D].西安:西安石油大学,2009.

[3]王树人,殷立洪.螺旋焊管椭圆度的测量与分析[J].焊管,2006,29(6):45-46.

[4]白忠泉.螺旋焊管的成型技术[J].焊管,2004,27(3):48-56.

[5]殷璟,赵军,屈晓阳,等.大型管件扩径矫圆弹复分析[J].机械工程学报,2011,47(12):32-42.

[6]逯燕玲,李谦益.油气输送管线用螺旋缝埋弧焊管的制造质量控制[J].石油工业技术监督,2004,20(2):37-39.

[7]徐秉业.弹塑性力学及其应用[M].北京:机械工业出版社,1984.

[8]郭学华.成型调整对螺旋埋弧焊管焊接质量的影响分析[J].山西冶金,2003,26(3):40-41.

[9]玉向宁.螺旋焊管成型控制技术研究[D].济南:山东大学,2015.

[10]侯永利.螺旋焊管成型过程质量控制研究[D].西安:西安石油大学,2010.

Pipe Shape Control and Stress Compensation of Large Diameter Spiral Submerged Arc Welded Pipe in Forming Process

WANG Jie,HAN Xiulin,LI Rujiang,LIU Hongbo,HE Xiaoqing

(CNPC Bohai Equipment Fujian Steel Pipe Co.,Ltd.,Lianjiang 350512,Fujian,China)

TG335.75

B

10.19291/j.cnki.1001-3938.2017.02.008

2016-12-14

编辑:罗 刚

王 洁(1987—),男,本科,工学学士,工程师,主要从事螺旋埋弧焊管生产工艺研究和质量管理工作。