不锈钢管的外观/表面质量和目测检验(下)

2017-10-11何德孚王晶滢

何德孚,王晶滢,2

(1.上海久立工贸发展有限公司,上海200135;2.浙江德传管业有限公司,浙江 湖州313105)

不锈钢管的外观/表面质量和目测检验(下)

何德孚1,王晶滢1,2

(1.上海久立工贸发展有限公司,上海200135;2.浙江德传管业有限公司,浙江 湖州313105)

为了促进不锈钢焊管和无缝钢管制造质量的进一步提升,减少工贸争议发生,从比较欧、美、日不锈钢管标准中有关条款的细节差异及发展入手,分析了钢管制造方法对表面质量的影响,特别是塑性变形不均匀或局部化,退火过程即再结晶对表面织构及瑕疵的不良影响。讨论了冷精整(即光拔或光轧)、酸洗、目测及修整工序的重要性及掌控细节。提出了直道等可目测到表面瑕疵都应该列为不锈钢管的一致性修整要求,金相试验不能用于不锈钢管耐腐蚀性及表面质量的评估,以弥补现有标准的不足。

不锈钢管;制造方法;表面瑕疵;目测检验;表面粗糙度;表面织构;塑性变形局部化;再结晶

Abstract:In order to further promote the manufacturing quality of stainless steel welded pipe and seamless steel pipe,reduce the trade dispute,in this article,it compared the relative clauses detail differences and the development of stainless steel pipe standard of Europe,the United States and Japan,analyzed the influence of steel pipe manufacturing method on appearance quality,especially the harmful influence of uneven plastic deformation or localization,annealing process namely the recrystallization on surface texture and defects.It also discussed the importance of cold finishing,namely light drawing or light rolling,pickling,visual inspection,and the repair and maintain process,as well as the control details.Put forward that straight marks and other imperfections detected by VT should be listed as the consistent repair and maintain requirement,metallographic test cannot be used for evaluation of stainless steel pipe corrosion resistance and surface quality,in order to make up for the insufficient of existing standards.

Key words:stainless steel pipe;manufacturing method;surface imperfections;visual inspection;surface roughness;surface texture;plastic deformation localization;recrystallization

(上接2017年第1期第24页)

4 讨 论

4.1 国产精密不锈钢管对Ra值的要求

虽然中外不锈钢管标准中至今均无精密不锈钢管的称谓,欧洲EN 10305所指精密应用钢管标准中所指材质中也不包含任何一个不锈钢种(见表5)。但在不锈钢管流通中却经常有用户提出精密不锈钢管的供货或询价要求。笔者发现所谓“精密不锈钢管”实际包含两种不完全相同的含义:一种只是为了强调对不锈钢管的尺寸精密度要求较高,例如表6中案例1,其实只是参照DIN 17457标准,对焊缝区尺寸精度要求较高的焊管;另一种则是参照EN 10305对不锈钢管内、外表面有Ra要求的精密应用钢管,如表6中案例2所指316L仪表用管,其实也是按JISG 3459标准,但附加了内表面Ry=3.0 μm的参考值要求。虽然Ry≠Ra,但这个数值大致仍是酸洗表面可达到的粗糙度范围。只是产品同时对硬度值要求≤165,可能不允许固溶处理后再作光拔,只得采用带油润滑芯棒光拔后再作光亮处理。国内有制造商提供的样品管外表面很光亮,却有明显可见的直道。直道虽在国标允许范围内,该仪表设计研究者认为直道虽非尖锐缺口,但仍然会影响疲劳和应力腐蚀,就像V形或U形缺口冲击试样,后者只是影响稍迟钝。另外,该仪表管制作过程需作Ro=2do弯管,样品所见直道恐有扩张趋势。国产样品管未能达到该仪表管的采购要求,说明直道实际是该项精密不锈钢管的实际障碍。此外,内壁光洁度也需要提高,但这只要靠改进某些工艺条件和实践就容易达到。近年来江浙已有多家工厂引进国外或使用国产的模具、润滑剂制成此类产品。

表5 从欧洲精密应用钢管标准看制造方法对表面质量的影响[4]

需要注意的是:

(1)Ra或Ry的测量要有专门的仪器、标准和标样。实际并不容易在钢管,特别是产品内壁上执行(至多只能在管口抽验)。美标只在ASTM A270标准中对要求抛光的不锈钢管,即对表面Ra有特别高要求的用户可商定实测,但需约定纵向或横向Ra要符合实际要求。JISG 4337—2015已取消Ra,可能与此有关。EN 10305对如何测定Ra均缺乏细节叙述,且均只主张作纵向测定,一些工厂已引进的便携数字式Ra测量仪也只能作纵向测定,其合理性也值得推敲。

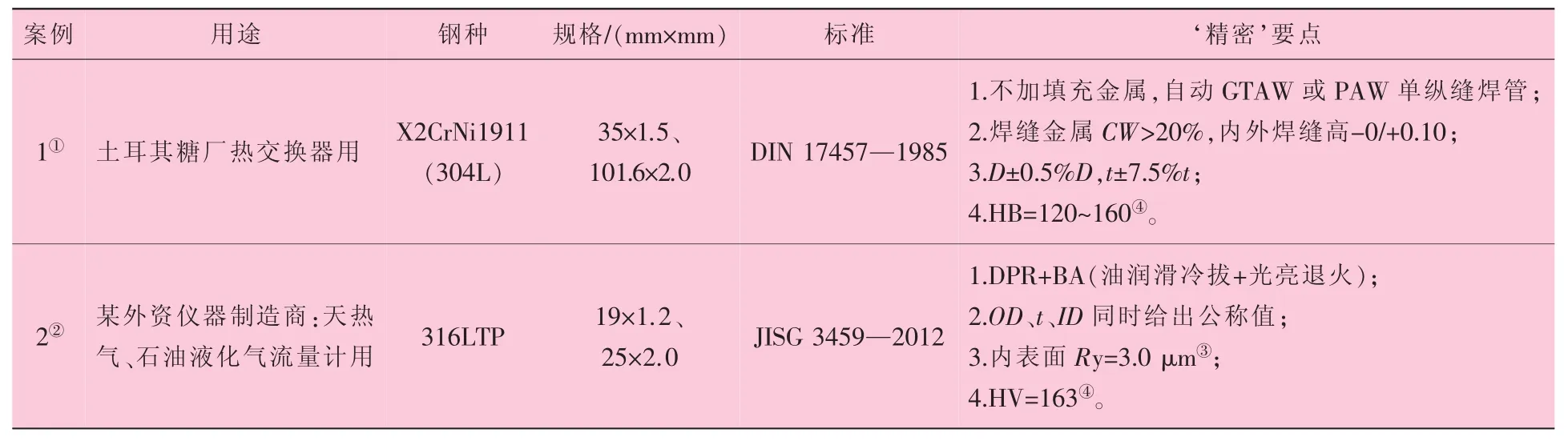

表6 “精密奥氏体不锈钢管”要求案例

④这两个案例钢管的硬度值均低于现行美日不锈钢管标准及国标中规定的下限值,这可能是利于热交换器等冷加工的要求,意味固溶退火必须到位,且不能作过量冷精整。

(2) EN 10305-1~6: 2016表明普碳钢的冷精整无缝钢管、普碳钢和微合金钢的冷定径或冷精整电阻焊圆管、方管和矩形管的外表面都可达到Ra=4 μm,甚至更低,但内表面显然较为困难。为此必须注意改善拔或轧制过程中的润滑条件,特别是内表面的芯棒润滑状态及其在热处理过程中的变化。

(3)钢管的制造方法尺度和供货状态都对Ra实际值有制约(见表5)。EN 10305-1冷拔无缝管只能在+C、 +LC 态和 260 mm×(7~12)mm 以下规格的内表面达到Ra=4 μm。而EN 10305-2冷拔焊管则可在5种供货状态和150 mm×(4~7)mm规格以下达到内外表面Ra=4 μm。而在EN 10305-4、EN 10305-6 中 80 mm×(6~12.5)mm 规格以下的冷拔无缝和冷精整焊接钢管内外表面都可以达到Ra=4 μm甚至Ra=2 μm,其原因值得探查。比较发现:t/D或许是一个重要因素,EN 10305-1中t/D最低值为2.5%,而在EN 10305-4中t/D≥5%(只有个别规格达到4.5%)。

(4)不锈钢管制成后必须经过酸洗钝化。加上合理的精整修磨其外表面都易达到Ra=3 μm。除少数例外,绝大多数国内外标准均未列出Ra值的要求,但无缝管内壁较困难,须改进芯棒润滑并采用光亮处理。焊管因采用熔化焊必须通过压力加工,壁厚增加时,Ra也难以达到要求。

4.2 表面粗糙度和表面织构对耐蚀性的影响

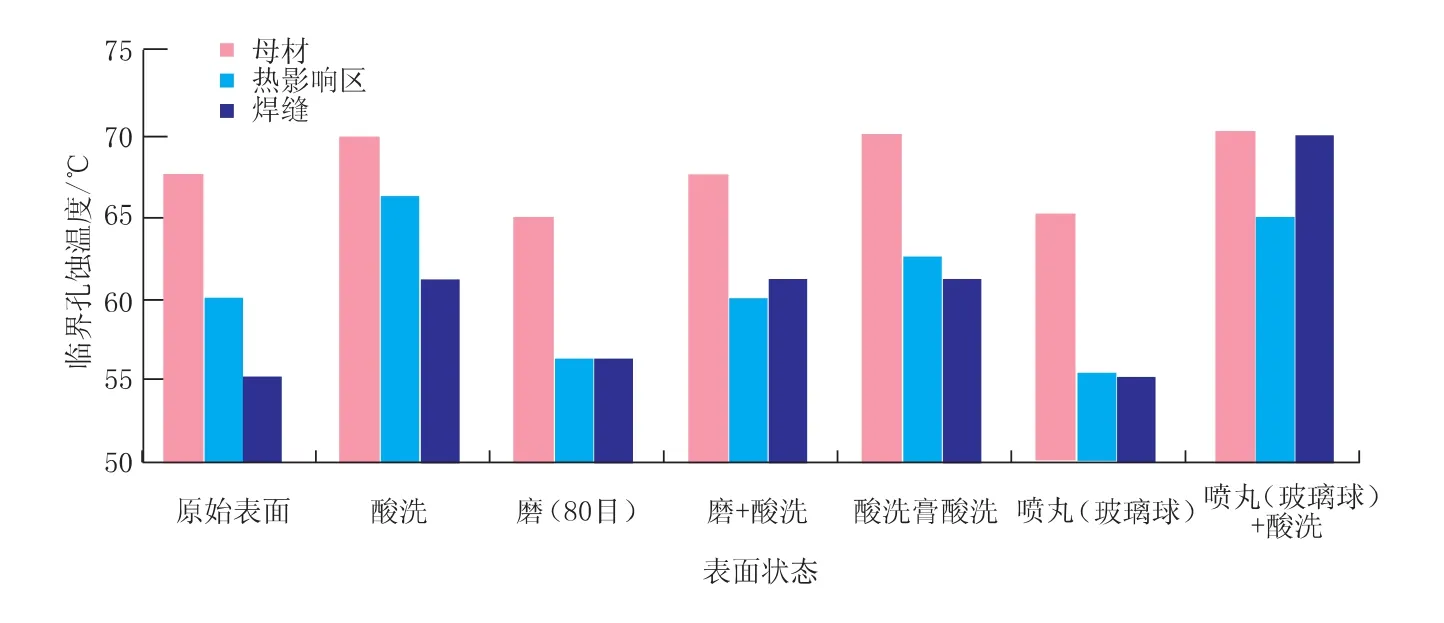

大量试验研究证明,粗糙度或以Ra表征的不锈钢管表面平均不平整度数值(μm)对其抗蚀性有重要影响。一般Ra值越小,即表面越光滑,平整的表面抗蚀性就越好。但是必须注意:Ra虽很重要,但并非唯一的指标。表7及图5~图8概括的数据说明磨削处理的316L钢管或其他钢种Ra是最低的,但CPT也是最低,因此不能以Ra作为评定表面质量的唯一依据。ASME B46.1及文献[2,19,5]都指出金属表面的织构(质量)特征必须同时考虑以下3方面或4方面内容:①粗糙度Ra;②波动性(waviness),即同样Ra可能有不同的频率及其他波形特征;③方向性(lay),即表面织构不规则或缺损(flaws)的方向性,实际是指构成不锈钢表面晶体中众多小晶粒的方向、大小和形状在表面的反映(如图9所示),实际上这些小晶粒也是构成表面不平度Ra及波动性的根源;④表面不规则或缺损包括裂纹(cracks)、麻点或凹陷(Pits)、 细微裂纹或发纹(checks)、 起皱(ridges)、划伤(scratches)等,实际都是跟不锈钢管塑性成形过程中每一道工序对其多晶体小晶粒的晶界方向、晶粒大小和形状等特征的影响有关。只有同时兼顾以上3方面或4方面的特征,才能完全把握表面(织构)对耐蚀性的影响。

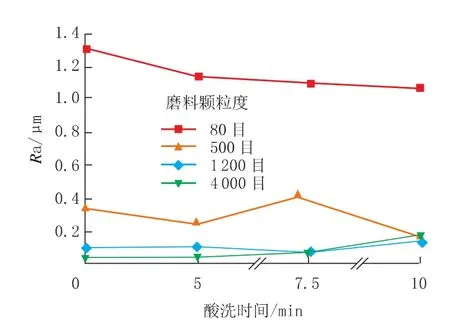

(1)所有美、欧不锈钢管标准均未把Ra直接列为表面质量指标。但是冷精整和酸洗或光亮退火处理等交货状态的规定实际上隐含着Ra的基本要求。特别要注意欧美标准中所指冷或热精整都是指固溶退火前最后一道成形加工,它们对表面质量控制十分重要。另外酸洗或纯化时间也要严格控制,过长时间的酸洗也并非是有益的。从图8可以看出,原始粗糙值高的表面,Ra值随时间增加而降低;原始Ra值低的表面,Ra值随时间增加而增加。因此可推论Ra高的表面也可能随时间继续增加而再度增加。所以说,根据实际加工流程和酸洗液成分合理确定酸洗时间,对掌控表面Ra值十分重要。

表7 316L不锈钢管(Φ60 mm~Φ63 mm)采用不同极化或ASTM G150法则规定的CPT[22]

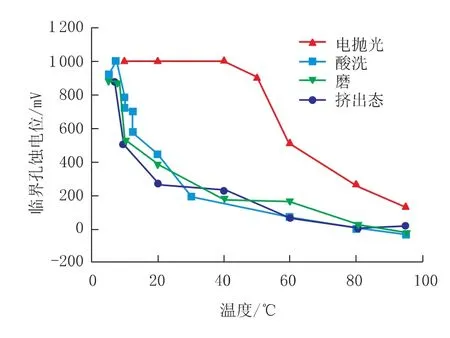

图5 5%氯化物溶液中不同表面状态孔蚀电位—温度相关性[23]

图7 UNS N08926高镍不锈钢母材、焊缝及热影响区由ASTM G48测定的CPT[22]

图8 酸洗时间对一种316L钢表面Ra值的影响[25]

(2)ASTM A270,即医药卫生用不锈钢管标准,只规定购方可要求测定Ra和抛光方式,并指出内表面通常只采用纵向抛光精整,但购方可规定采用横向抛光并采用纵向测定Ra,而纵向抛光的Ra测量方式又需双方约定。说明Ra的测定首先要确定测定方向,否则实用意义不大。欧洲卫生医药保健设备设计准则中对Ra的规定(见表8)也应以此为前提才有价值。

图9 不锈钢(多晶体)表面织构的内含及粗糙度测定[2]

表8 欧洲卫生医药保健设备设计准则(EHEDG)中指定的不锈钢表面处理及所获得表面形貌[23]①

(3)法国RCC 3319等标准规定Ra值仅是为了强化表面织构质量的重要性,即表面如果有划痕、麻点、发纹等缺损,必须作精整修磨处理才能通过验收。这是为保障核电站运行绝对可靠必须有的要求。

4.3 钢管制造方法对表面织构和外观质量的影响

4.3.1 薄壁焊管最容易获得最佳表面织构

国际不锈钢管制造经验表明,2 mm以下薄壁焊管最容易获得理想的表面织构,即最低的Ra值和最少的表面损伤。因此,专注给水加热器生产的工厂确认焊管是此类热交换器的理想选材[18]。ASTM A688/A688M、A803/A803M都是1970年代初期就提出的焊管标准,虽然2012年修改的这两项标准中已补入了无缝管方法,但ASME BPVC—2013中仍然只认定焊管方法。原因是:

(1)制造薄壁焊管采用的是2B级冷精整薄板,其表面Ra可达0.5 μm以下(见图1、表8)。这是通过固溶处理+酸洗或光亮退火以后再作回火轧制(temper rolling), 又称表皮轧制(pinch passing或skin passing、skin passed)达到的。实际是采用经抛光轧辊进行最终轻微(压下量)的冷轧来实现,其冷塑性变形量(CW)应控制在0.5%[14,16-17]。壁厚增加可能难以达到Ra≤0.5 μm,说明光轧效果会随板厚增加而变差。

(2)薄壁焊管冷成型量很小,对于20 mm×(1~2)mm规格焊管内外表面的横向缩短或伸长CW=2.5%~5.0%,在成型机组设计和调整的前提下,不会使内外表面织构或外观质量有明显劣化,只是必须充分关注焊缝区表面的外观质量,采用GTAW方法是目前最佳选择。

(3)焊缝区只有经过压延(或整管拔制)才能既改变焊缝铸造织构,又能保证焊缝区表面织构达到光整要求,为此焊缝区焊态必须有恰当的余高,M3319—2007明确规定余高为0.1~0.2 mm。选择合理的GTAW参数,特别是合适的焊速和焊接电流是容易达到的,但是壁厚>2 mm时,要达到Ra=3.0 μm就较困难了。

(4)薄壁焊管一般均采用在线光退火处理,这种退火时间极短的处理可能对形成光整表面织构十分有益。

(5)壁厚超过6 mm时,焊缝通常要添加填充金属,甚至得采用多层焊,一般也不宜对焊缝进行冷轧加工,表面织构的控制更加困难。

4.3.2 冷精整无缝薄壁管获得优质表面织构方法

从表4可以看出,冷精整无缝薄壁不锈钢管也可达到Ra=3.2 μm。这里所指冷精整是指固溶处理+酸洗后的最后一道减壁、减径或冷加工量很小的表皮冷拔或冷轧,其CW=1.5%,这是APT 5L—2013标准明确指明的。但这一冷精整工序可能使钢管略受加工硬化,硬度有所增加。改进方法是:①表皮冷轧或冷拔后再做光亮退火处理;②采用带芯棒油润滑表皮冷拔+光亮退火。但是其难度更大,成本更高。原因是:

(1)薄壁无缝管经过多次冷轧或冷拔+退火处理后才能制成,不仅每次冷变形的变形量及形变速率有差异,而且每次退火温度及时间、冷却速度都可能对织构有影响,其细节至今尚未完全明了。

(2)无缝管成型过程涉及360°全周形变,这使其冷精整变形量(CW)只能控制在1.5%,即不能像薄板冷精整(表皮轧制)控制在0.5%,使得无缝管表皮拔制轧制的效果或均匀性较差。

以上RCCM 3303—1999就已提出,ASTM随即在2012年才在A688/A688M和A803/A803M中补入了无缝管制造方法,但在ASME BPVC—2013中SA688/A688M和SA803/SA803M仍然只限于焊管制造方法。也是很久以来ASTM/ASME A/SA999和A/SA1016以及A/SA430和A/SA530都规定无缝钢管必须作全周UT,而焊管只需对焊缝作UT的原因,即无缝钢管比焊管更难掌控其内部和表面织构及相关的瑕疵。

4.3.3 热成型无缝管织构

大直径、厚壁无缝不锈钢管只能采用热挤压及热轧等热成型方法制造,以利于高温下材料强度降低及塑性增加,实现管材成形。但是热加工同时,伴随的动态再结晶及随后的相变使热成型加工过程织构变化也更为复杂多变[9,11]。因此,这类热成型钢管Ra的数值更高,表面损伤也更为多见。若有可能最终附加冷精整工序往往是提高其外观质量的有效途径。ASTM A367/A367M的钢管大多需热成型又难冷精整,表面质量问题最多,这是美标对其表面质量作详尽规定的原因。

4.3.4 塑性变形过程中织构变化规律

为了提高包括无缝钢管在内的塑性成形制品的质量,国际上已对塑性变形过程中织构变化规律进行了半个世纪的深入研究。有些基本规律已经查清,但尚有许多涉及晶界形貌(complexions)[15]的要素尚未弄明白,而且已成为探索重心。以下仅是所涉及的一些要点归纳[9-16]:

(1)压力加工或塑性成型是依靠压力或应力使金属沿特定晶格平面产生形变滑移的结果,期间必然带来晶粒形状、大小和方向的改变,并在晶粒内产生晶粒空位、位错等点缺陷,晶界位错密度和内应力增加,在奥氏体内感生形变马氏体析出(如图10所示)。加工硬化就是上述诸多织构变化的综合反映。冷加工程度或CW量越大,加工硬化愈烈。CW量超过一定限度必造成开裂甚至断裂。

图10 奥氏体不锈钢塑性形变和热处理过程中可能发生的相变[12]

(2)高温退火可以有效消除加工硬化,温度越高软化时间愈短(如图11所示)。实际是通过再结晶过程使织构发生了明显改变,这种再结晶过程也分成核和生长两个阶段,所产生晶粒有很大一部分接近形变方向,但也总有一部分发生了特定的旋转。因此,再结晶织构跟退火前织构相关,又跟退火温度、保温时间等参数有关。不锈钢薄壁无缝管生产过程中往往要作多次退火。只有严格控制每次形变及退火过程参数,才能掌控其织构的重现性和稳定的表面织构。

图11 消除加工硬化的3种软化处理[9]

(3)不同材质的不锈钢因为奥氏体晶格的堆架能(SFE)不同,塑性变形和再结晶织构的变化也不同[11,13]。

(4)固溶热处理温度过高、时间过长,还可能发生二次再结晶(如图10所示)。

(5)热加工温度范围内还可能同时发生动态再结晶及随后的静态再结晶[11]。

以上可见,掌控无缝钢管织构的难度较大。在文献[5,9]中虽已列有成型过程感生的表面缺陷或瑕疵的专门章节,但所述都十分粗略、含糊而难读,连用词都不统一,反映出问题的复杂性及认识尚粗浅。

4.4 类似裂纹的缺陷—直道

4.4.1 塑性变形不均匀是造成表面粗糙化的原因

上述塑性变形织构研究已经证明,晶粒尺度的表面粗糙化实际是塑性变形不均匀或不稳定性造成的另一类表面瑕疵。文献[9]明确指出,超过一定限度塑性变形以后,表面可见的高低不平的应变纹、桔皮状粗糙、绳索状(roping)都是塑性变形不均匀造成的。文献[5]则认为,表面流变不稳定会造成表面折叠(lap over)、 起伏(fold), 若成形温度较低或表面沾污,这些有起伏的晶粒就会连(fuse)在一起,形成长而直的缝(seam)。这种laps或folds具有裂纹一样的特征,应判定为不合格的缺陷。我国无缝不锈钢管标准所指的“直道”实际就属于这一类型的缺陷。

4.4.2 塑性变形不均匀性的内因

国内一些研究塑性变形和轧制理论的文献大都把这一问题的产生原因归结为接触面的外摩擦、工件变形区几何形状及内部温度分布不均匀等外部因素造成[26-27]。但国外却认为多晶材料中晶粒方向不同(文献[27]已提及)是造成这一问题的内在因素[9-13,16]。目前常用的不锈钢板及管材都是采用单向轧制或拔制的,原始材料中一部分与轧制或变形方向较接近晶粒很容易形变滑移成细长纤维状滑移带,另一部分与此有较大错向角的晶粒则难以形成滑移面构成较大剪切应力而成为剪切带,并随后发生晶粒亚分、旋转而改变方向,这部分晶粒变形量就可能很小。在自由表面,滑移带很容易凸出表面,即使形变过程因外界约束条件不能凸出,在再结晶过程中也可能因无外界约束而重新在滑移带表面发生外凸,而在其边缘则发生内凹。现在已有大量研究指明,这种永久性滑移带所残留的持久性滑移痕迹其实也是疲劳裂纹诱发的祸根[10]。因此,多晶体中晶粒方向不同造成变形不均匀或变形局部化,也称变形不稳定,是造成包括无缝钢管在内的所有轧制、拔制钢材表面“直道”等许多瑕疵的根本原因。

4.4.3 必须将不锈钢管表面“直道”列为修磨缺陷

如上所述,我国绝大部分无缝不锈钢管表面质量都仍把“直道”及深度不超过最小壁厚的其他局部瑕疵列为可以不作修磨的缺陷是不妥的,特别必须按照GB 24512-3要求的这类情况。目前,由于无缝管生产可能无法避免这类直缝式凹陷,正确的做法只有如 EN 10216-5、EN 10297-2、ASME SA999/SA999A及SA1016/SA1016M中政府定货条款及RCC M-3305等标准所规定的要求进行手工修磨或一致性修整,并应在酸洗钝化前完成。

4.5 分析评估不锈钢管耐晶间腐蚀和表面质量的方法

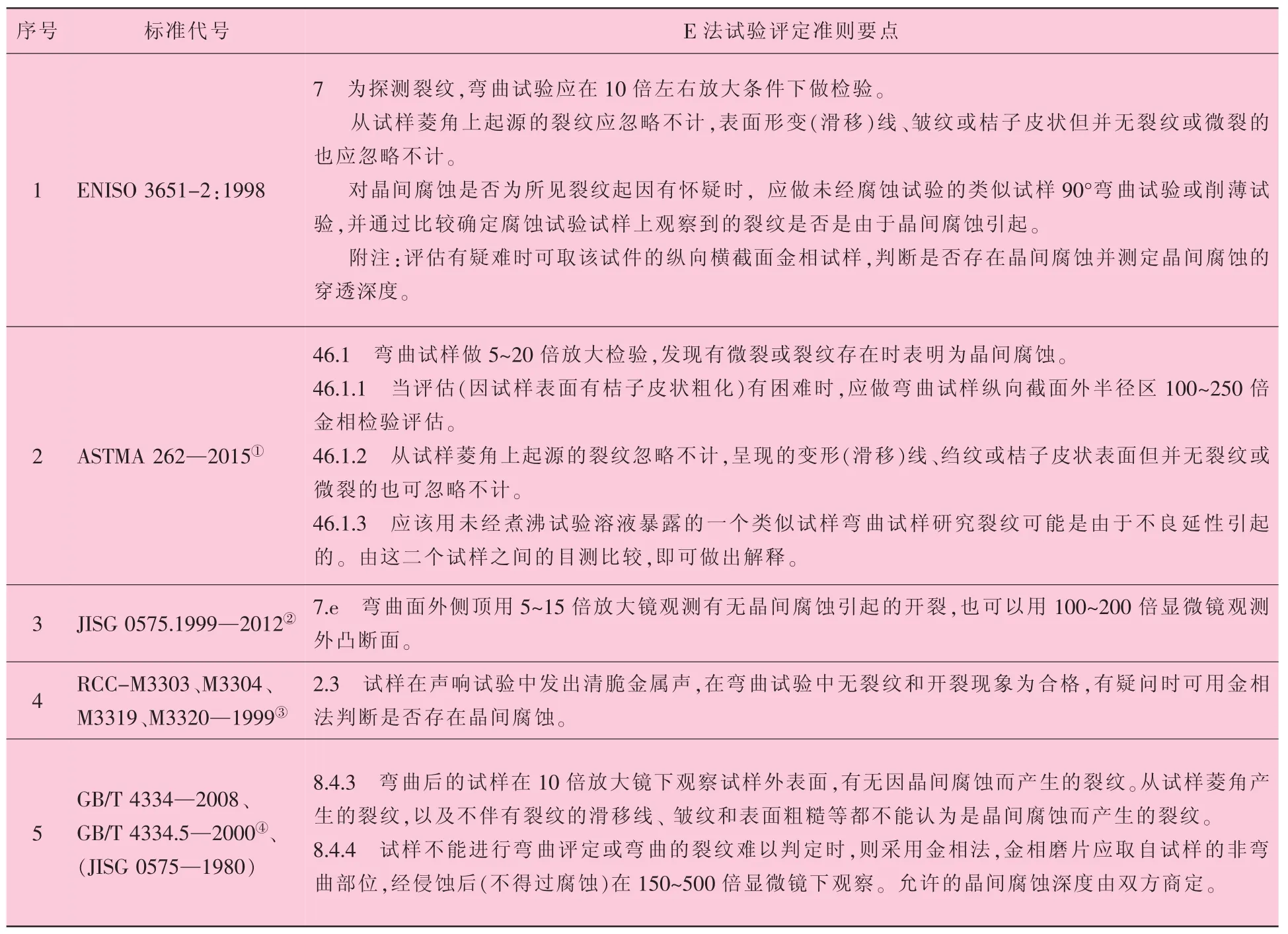

现行国内外不锈钢管标准大都规定或推荐选用E法评估其耐晶间腐蚀性能,实际既是对钢管材质化学成分和金相组织状态的综合评估,其中也包含有对表面质量的宏观评估。但在实际钢管质量的争议中,却有用户,甚至某些有资质的评估机构只采用金相试样就直接作此类评估,这完全是一种错误的做法。各国不锈钢晶间腐蚀E法评定准则见表9。

表9 各国不锈钢晶间腐蚀E法评定准则比较

4.5.1 硫酸-硫酸铜(E)法的实质

晶间腐蚀是不锈钢应用初期(1930—1940年)发现的酸性介质中局部腐蚀现象。其发生机理、检验和控制途径早已十分明确,合理控制不锈钢中的含C量及Cr、Ni配比,或者添加足量又不过量的Ti、Nb等稳定元素含量,再加上交货前的最终固溶退火热处理消除冷加工造成的劣化,晶间腐蚀完全可以避免[28]。目前不锈钢管制造中广泛采用的E法实质是一种抗应力腐蚀开裂(SCC)性能检验,而对于热交换器应用SCC可形成局部腐蚀[29]。E法试验的前提条件是:①试样要在特定配比的硫酸+硫酸铜溶液中煮沸15 h以上;②试样取出后必须作特定的弯曲变形,实际是构成一定的应力状态,促使敏感材料形成应力腐蚀开裂。

4.5.2 关于草酸侵蚀法

美、日及现行国标中均有草酸金相试验A法作为初步筛选法。需要注意的是:

(1)美、日及现行国标中的A法都只能用于判定合格,即无需再作E法等试验,但却均不能由A法判定不合格。对无缝不锈钢管而言,即使在A法试样中发现一个或多个晶粒的晶界完全被侵蚀成沟槽包围状或呈现碳化物析出,也不能由此判定为晶间腐蚀不合格,而必须采用E法等其他方法才能作判定。

(2)欧标中根本就无此A法。原因是只要w(C)<0.03%甚至 w(C)≤0.02%钢种肯定不会有问题,这些钢种只要w(N)≤0.10%完全可以保证足够的强度数值[30]。对w(C)≥0.03%的钢种实际只需直接做E法试验即可。

4.5.3 E法的评估准则

由表9可见,欧、美、日及现行国标都是采用试样弯曲段裂纹倾向,而并非由金相试验直接作E法试验评估。需要特别关注的是:

(1)欧标在附注中指明的金相试样应该取自经煮沸弯曲试样的纵向断面。

(2)美标中E法的金相试样也是从经煮沸20 h后弯曲试样弯曲段外半径区,即变形量最大的部位纵向切取样,目的是从100~250倍显微区找出有无微裂,而不是有无晶间腐蚀,并且明确指明形变滑移线、皱纹或“桔子皮”状粗化不是微裂,连塑性不良而造成的微裂都要排除,说明仅仅根据金相照片中“晶间腐蚀”现象是难以判定的。

(3)日标JISG 0575—1999英文版评定准则完全与美欧的E法相一致,但在对应的日文版上“引起的开裂”十分关键的字被遗漏,原因值得深思。

(4)国标E法检验标准早期是以前苏联的ГOST-6032-58标准为范本制定的,2000年又参照JISG 0575—1980版进行了修改。现行版本中E法已基本吸取了美欧标准中的E法的基本要点,虽然在金相试验取样位置上仍然保留着更早期版本的说法,但同时却指明:①金相试样制备过程“要防止过度侵蚀”,实际是已指出该法的一个致命弱点,金相试样发现的“晶间腐蚀”可能是一种假象,特别是表面晶界(因此ASTM A262所附A法金相照片中没有一张是包含表面的),更不能把金相试样上的晶间裂纹偷换或等同为晶间腐蚀(注意: GB 4334.5—1990、 GB/T 4334.5—2000及GB/T 4334—2008中8.44所指均为晶间腐蚀深度),这实际是草酸法不能用于判定不合格和欧标中排除这一金相法的原因;②所谓金相试样的晶间腐蚀深度需由供需双方商定,即删除了1990版本中所规定的5 μm晶间腐蚀深度,实际是指明先前规定的深度是个不合理的指标。国际上对多晶材料塑性变形表面织构(texture)的大量研究已经查明,超过一定限度塑性变形后必然造成的塑性不稳定和不均匀,必然带来的表面粗糙化、皱纹、形变滑移线,都可能成为金相试样上的晶间腐蚀深度假象,而不同表面精整方法及不同钢种还可能有很大区别[9],把这一条只见于E法中规定放到草酸腐蚀金相试样上更是程序和逻辑上的错误。另外在GB/T 4334—2008的A法根本就没有“晶间腐蚀”这一词,而只是指“晶界形态”,如果能用这么简单金相试验判定不锈钢管的晶间腐蚀性能,那么所有需要煮沸15 h或更长时间的方法早就该取消了。

4.5.4 深层原因

晶界不仅对晶间腐蚀有影响,也是强烈影响包括蠕变、疲劳、抗滑移等塑性形变等多晶材料加工和服役性能的决定性因素。国际上对其微观组织、化学成分等形貌特征已从纳米尺度上进行了数十年探索研究,查明在特定的压力、温度和化学成分等热力学参数条件下可以发生类似“相变”的突变,被确认是一种“亚二维相”,但其规律性尚待摸清。表面晶界和内部晶界的差异,传统金相试样的侵蚀和观测方法恐难探明其真相,这些或许是欧标完全排除草酸腐蚀金相法的深层原因。因此笔者认为,现行国标E法中的金相试验取样位置和评估方法应早日修改,以与国际流行E法评估准则接轨,否则就会出现E法试验合格,而又指出“(从金相检验角度分析)试样内壁呈现不同程度晶间腐蚀倾向”的怪异评判结论。

需要特别指出的是:①GB/T 4334—2008中E法或GB/T 4334.5—2000及RCC M3303等标准中所指金相法判断是否存在晶间腐蚀同ENISO 3651-2及ASTM A262 E法一样,都应从经硫酸+硫酸铜溶液煮沸15 h以上取出试样的纵向断面来确定,其目的只是为了用较高放大倍数查找微裂纹;②仅从草酸电解侵蚀金相试样上看到所谓“晶间腐蚀”迹象实际很可能只是某些形变滑移线的永久痕迹显示[10],即使在E法金相试样上发现这类形变滑移线永久痕迹也是应忽略不计的;③在发现有裂纹的试样上,ISO 3651的A262 E法提示可用非经煮沸的同类或90°弯曲或减薄试样对比验证裂纹是否由晶间腐蚀之外原因所致,例如材料本身塑性很差(或已耗尽)造成。由此可见,上述结论主要是执行人对国标的误读造成的,当然,国标对金相试样的文字叙述不十分清楚也是造成误解的一个诱因;④如何在金相试验上区分滑移线、皱纹或表面粗糙显然十分关键,如若保留金相试样评估晶间腐蚀倾向,则必须对此有明确说明。

5 小结和建议

(1)不锈钢管制成后的化学成分、微观组织和外观表面质量是决定其耐蚀性的3个基本要素。国内外不锈钢管生产和流通实践表明,外观质量是最容易受忽视却又最难掌控的因素,致使其往往成为争议最多的问题。

(2)欧、美、日等早期制定的标准中对外观或表面质量的规定大多十分简洁、含蓄甚至含糊不清,这既有其获取商业利益、保护其制造技术优势或诀窍的因素,也有对某些表面瑕疵产生原因、检验手段认识不十分清晰的因素,现今欧洲不锈钢管标准则已指明“一切可以目测到的表面瑕疵必须作一致性修改”。

(3)虽然RT、UT及ET等NDT方法也可用于检测从内部延伸到表面的裂纹、气孔等瑕疵。无论是焊管中轻微咬边、错边、未焊透及辊痕、划痕,还是无缝管表面的直道、折叠、皱皮等表面瑕疵,VT都是最有效而经济的NDT方法,在无缝管制造过程中贯透VT尤为重要却又困难。

(4)缺乏科学培训和标准规范是不锈钢管VT质量不高的又一重要原因,除了光照、放大镜、内窥镜等设施,视距、视角尤应引起重视并作明文规定。

(5)不锈钢管的冷精整,即减薄、减径或减断面率控制在1.5%以下的光拔或光轧、有效的表面瑕疵目检及一致性修整,再加上合理的固溶退火处理和酸洗钝化或光亮退火是保证不锈钢管表面光整、洁净、无瑕疵外观要求的必须而有效途径。

(6)2B级冷轧不锈钢薄板经0.5%减薄量的表皮精轧及光亮退火处理,表面可达0.5 μm以下粗糙度。用此类优质薄板辊轧或卷轧成形的焊管只要对焊缝进行适当的压延加工,最容易获得优异内、外表面质量。控制适当的焊缝成形,确保焊缝区压延质量是关键,若采用整管拉拔,则其减断面率也不宜过大,以免破坏2B级板材原有表面质量。

(7)需经塑性变形和退火软化热处理多次交替制成的冷拔或冷轧薄壁无缝不锈钢管,每经历一次塑性变形及退火再结晶都会给钢管多晶体的晶粒大小、形状、方向及织构带来一次变化,再加上钢管的形变状态远较平板轧制复杂,冷精整无缝管表面一般尚难达到2B级。但是通过改善芯棒的润滑条件及光亮处理,目前也可能达到精密级Ra,只是NDT要求和成本都较高。

(8)Ra并非标定表面光洁质量的唯一性指标,只有同时兼顾表面织构的波动特性、方向性和瑕疵细节才能全面描述表面状况或外观质量。机械抛光或修磨表面必须经酸洗钝化才能保障耐蚀性要求,酸洗钝化时间也必须严加控制。

(9)Ra的实测评估是一项相当复杂的技术,绝大多数不锈钢管标准均未直接采用Ra作为外观质量的评估要求,只是通过精整及修整、酸洗钝化等工序间接隐含该项要求是切合实际的。法国核电用不锈钢管和欧标精密钢管中规定的Ra评估要求细节并未明示,若采用标样对比微米级表面也不切实际;日本医药卫生用不锈钢管标准2015版取消Ra规定,说明关键仍在于采用相关的内壁润滑及光亮处理细节。

(10)塑性变形不均匀性或局部化,表面不稳定性引起的皱纹、折叠缝或直道、划痕等表面瑕疵很容易由目测检验到,这类与塑性成形过程多晶体织构变化相关的瑕疵都应列为一致性修整内容。现行国标中“允许直道或0.3 mm深度以下的局部缺陷存在”等规定应早日修改,这也是生产精密不锈钢管必须突破的瓶颈。

(11)晶间腐蚀试验也包含不锈钢管表面质量的间接宏观评估,但必须遵照相关标准规定的程序严格执行,有用户、甚至一些有资质的评估机构直接用草酸电解腐蚀的金相试样就能作此类评估的捷径是不妥当的,这主要是执行人对国标的误读造成的,但也反映出相关国标的文字叙述中存在某些漏洞或瑕疵,建议作必要补充或修正。

致谢:中广核公司采购质保处陈庆工程师参与了本文某些问题的讨论,并提供了lRCCM—2007相关资料,特此致谢!

[1]何德孚,曹志樑,周志江,等.从欧美日标准看我国不锈钢管制造业现状及发展前景(下)[J].钢管,2009,38(1):63-69.

[2]KALPAKZIAN S,SCHMID S R.Manufacturing Engineering&Technology(4th ed)[M].USA:Prentice-Hall lnc.,2001.

[3]ASME.锅炉及压力容器规范(BPVC)[M].中国《ASME规范产品》协作网,译.北京:中国石化出版社,2001.

[4]ISH Worldwide Specs and Standards,2016[S].

[5]CHARLESS J.Hellier Hand book of Non-destructive Envaluation(2nd ed)[K].USA:McGraw Hill,2013.

[6]ROJAS J I,CABRERA B,MUSTERIN G,et al.Innovative NDT technique based on ferrofluids for detection of surface cracks[J].J.of NDE,2015,34(4):34-36.

[7]Louisetle Priester Grain Boundaries and Crystalline Plastic[M].London:John Wileg&sons Ltd,2011.

[8]MAATIAS R V,ARMANDO A J.Robust Speckle Metrology Techniques for Stress Analysis and NDT[M].USA,bellingham:SPIE Press,2014.

[9]VERLINDEN B,ORIVER J,SAMAJDAN I,et al.Thermomechanical Processing of Metallic Materials[M].UK:Elsevier/Pergamon press,2007.

[10]AUTOLOVICH S D,AMSTRONG R W.Plastic strain localization in metals:Origins and consequences[J].Prog-Progress in Materials Science,2014,59(1):1-160.

[11]DOHERTY R D,HUGHES D A,HUMPHREYES F J,et al.Current issues in re-crystallization:a review[J].Materials Science&Engineering,1997,238(2):219-274.

[12]PADILHA A F,PLANT R L,RIES P R.Annealing of cold-worked austenitic stainless steels[J].ISIJ inter.,2003,43(2):135-143.

[13]WASNIK D N,GOPALAKRISHNAN I K,YAKHMI J V,et at.Cold rolled texture and microstructure in 304 and 316 ASS[J].ISIJ inter.,2003,43(10):1581-1589.

[14]HOSFORD W F,CADDELL R M.Metal Forming:Mechanics and Metallurgy(4th ed)[M].USA:Cambridge Univ Press,2014.

[15]PATRICK R C,MING T,SHEN J D,et al.Grain boundary complexions[J].Acta Materials,2014,62:1-48.

[16]SEMIATIN S L.ASM Hand book V.14A Metal Working:Bulk Forming[K].USA:ASM lnter,2005.

[17]DAVIS J R.Stainless Steel[M].USA:ASM inter,1994.

[18]JANIKOWSKI D S,Roth R.Making for the grade with stainless steel tubing[J].Power Besiness and Techology for the Globel Generating industry,2007,151(10):78-81.

[19]LARONX K G.Mass Finishing Handbook(1st ed)[K].USA:industrial Prees Inc.,2007.

[20]RCC-M—1999,法国压水堆核岛机械设备和建造规范[S].

[21]MOORE P O.NDT Handbook V.9:Visual Testing(3rd ed)[K].USA:American Society for NDT,2010.

[22]FRANTSEN J E,MATHIESEN T.Specifying stainless steel surfaces for the brewery,dairy and pharmaceutical sectors[C]∥Corrosion Conference and Expo.[s.l.]:NACE,2009:1859-1877.

[23]MATHIESEN T,FRANTSEN J E.Corrosion aspects for stainless steel surface in the brewery,dairy and pharmaceutical sectors[C]∥Corrosion Conference and Expo.[s.l.]:NACE,2009:1848-1858.

[24]GUMPEL P,HARTNAGL A.Influence of the surface condition on corrosion behavior of stainless steel[J].Materials and Corrosion,2016,67(6):607-620.

[25]LADWEIN T,SORG M,SCHILLING S.Characterization and optimization of the functional properties of stainless steel surfaces[J].British Journal of Clinical Psychology,2009,42(4):427-432.

[26]赵志业.金属塑性变形与轧制理论[M].北京:冶金工业出版社,2012.

[27]吕应华.金属塑性变形与轧制原理[M].第2版.北京:化学工业出版社,2007.

[28]何德孚,王晶滢.不锈钢管应用中的低温敏化及其抗敏化性能掌控新识(下)[J].钢管,2016,45(2):67-77.

[29]何德孚,王晶滢.凝汽器和送水加热器用不锈钢焊管制造质量控制细探(下)[J].焊管,2015,38(8):51-59.

[30]何德孚,王晶滢.碳氮共控时代的普通奥氏体不锈钢管性能控制[J].焊管,2014,37(3):44-54.

Appearance Quality of Stainless Steel Pipe and Vision Testing(Ⅱ)

HE Defu1,WANG Jingying1,2

(1.Shanghai Jiuli Industrial&Commercial Development Co.,Ltd.,Shanghai 200135,China;2.Zhejiang Detrans Piping Co.,Ltd.,Huzhou 313105,Zhejiang,China)

TG142.71

B

10.19291/j.cnki.1001-3938.2017.01.004

2016-09-28

编辑:李红丽

何德孚,男,上海交通大学教授,上海久立焊管研究所所长。