L415/N08825复合管硫化物应力腐蚀开裂及失重腐蚀研究

2017-10-11李良均崔成武

李良均,崔成武,蒋 勇,徐 明

(1.四川科宏石油天然气工程有限公司,成都610213;2.西南石油大学 材料科学与工程学院,成都610500;3.四川大西洋焊接材料股份有限公司,四川自贡643010;4.中国五冶集团公司钢结构工程分公司,成都610000)

L415/N08825复合管硫化物应力腐蚀开裂及失重腐蚀研究

李良均1,崔成武2,蒋 勇3,徐 明4

(1.四川科宏石油天然气工程有限公司,成都610213;2.西南石油大学 材料科学与工程学院,成都610500;3.四川大西洋焊接材料股份有限公司,四川自贡643010;4.中国五冶集团公司钢结构工程分公司,成都610000)

为了研究复合管的耐蚀性能,对L415/N08825复合管母材及焊缝在H2S/CO2环境中,进行了抗硫化物应力腐蚀开裂(SSCC)试验和不同压力下的高温高压失重腐蚀试验研究。720 h硫化物应力腐蚀开裂(SSCC)试验结果显示,3个试样均未发生断裂,在10倍放大镜下观察所有试样表面均未发现裂纹;不同压力失重腐蚀试验结果显示,L415/N08825复合管复层母材和焊缝试样的平均腐蚀速率较小,试样表面均未观察到明显的腐蚀痕迹。研究结果表明,试验用L415/N08825复合管母材与焊缝耐蚀性良好。

焊缝;L415/N08825;复合管;SSCC;失重腐蚀

Abstract:In order to study the corrosion resistance of the clad pipe,it carried out the sulfide stress corrosion cracking(SSCC)test for L415/N08825 clad pipe base metal and weld under H2S/CO2environment,and conducted high temperature and high pressure weightlessness corrosion test research under different pressure.720 h SSCC test result indicated that no fracture appeared in three samples,all specimens were observed under the 10 times magnifying glass,no surface cracks be founded;test results of weightlessness corrosion under different pressure indicated that the average corrosion rate of L415/N08825 clad pipe base metal and weld was small,obvious corrosion traces were not be observed.The research results showed that the corrosion resistance performance of experimental L415/N08825 clad pipe base metal and weld is good.

Key words:weld;L415/N08825;clad pipe;SSCC;weightlessness corrosion

在高含H2S和CO2等酸性介质的油气储运中,介质腐蚀与高压环境等易导致油气储运设备失效速率加快,使用寿命下降,甚至引起管道泄漏。使用耐蚀合金复合管是解决上述腐蚀问题相对安全和经济的途径之一[1-4]。

复合管耐蚀基材焊接后易出现成分组织不均匀及晶粒粗大等缺陷,易导致耐蚀性降低[5-6]。因此,需要进行复合管基材及焊缝的耐蚀性研究。硫化物应力腐蚀开裂(SSCC)试验和失重腐蚀试验是研究储运设备耐蚀性能的有效途径[7-10]。笔者以L415/N08825镍基合金复合管母材及焊缝为对象,在H2S/CO2环境中进行了SSCC试验及不同压力下的失重腐蚀试验研究。

1 试验材料及方法

1.1 材料

试验采用L415/N08825双金属复合管,其化学成分见表1。复层采用GMAW焊接方法,填充材料为ERNiCrMo-3;基层采用SMAW+SAW焊接方法,填充材料为H08D。

表1 L415/N08825双金属复合管化学成分

1.2 SSCC试验

对N08825母材及焊缝进行SSCC试验,采用四点弯曲试样,尺寸为67.3 mm×4.57 mm×1.52 mm,加载方式如图1所示。加载位移依据ISO 7539-2:1989标准,由公式(1)计算为

式中:σ—最大张应力,即加载应力;

E—弹性模量;

t—试样厚度;

y—外支点间的最大挠度即加载位移;

H—外支点间的距离;

A—内外支点间的距离。

试验前,将试样清洗、除油、冷风吹干后测量尺寸。根据公式计算出加载位移和加载应力,放入高压釜内腐蚀介质中,用高纯氮气除氧2 h,升温到预定温度后通入CO2/H2S到预定压力。N08825镍基合金母材和焊缝抗SSCC性能检测模拟试验条件见表2。加载应力分别为456 MPa(100%母材最小屈服强度)和453 MPa(100%焊缝最小屈服强度)。

图1 四点弯曲夹具加载试样示意图

表2 抗SSCC性能检测模拟试验条件

1.3 高温高压失重腐蚀试验

进行高温高压失重挂片试验时,母材和焊缝的试样尺寸分别为30 mm×20 mm×2 mm和30 mm×10 mm×2 mm。试验前,将试样分别用 320#、600#、800#、1200#砂纸打磨;试样清洗、除油、冷风吹干后测量尺寸并称重,然后将试样相互绝缘安装在特制的试验架上,放入高压釜内腐蚀介质中;用高纯氮气除氧2 h,升温到预定温度通入CO2/H2S到预定压力。试验结束后,用蒸馏水冲洗试样表面去除腐蚀介质,无水酒精除水后冷风吹干,用定性滤纸包起,放入干燥皿待用。

清洗液根据JB/T 7901—2001《金属材料实验室均匀腐蚀全浸试验方法》配制。成分为盐酸(ρ=1.19 g/cm3)500 mL,加蒸馏水至 1 000 mL。清洗后的试样立即在自来水中冲洗,并在饱和碳酸氢钠溶液中浸泡约2~3 min进行中和处理,然后用自来水冲洗并用滤纸吸干置于无水酒精中浸泡3~5 min脱水,冷风吹干,用BS124S电子天平(精度0.1 mg)对试样进行称重并计算其失重腐蚀速率。

均匀腐蚀速率的计算公式为

式中:vcorr—均匀腐蚀速率,mm/a;

Δg—试样失重,g;

γ—材料比重,g/cm3;

t—试验时间,d;

S—试样表面积,mm2。

选取4组不同总压进行试验,N08825母材及焊缝高温高压失重腐蚀试验条件见表3。利用扫描电子显微镜(Zeiss EVO MA15)对腐蚀试验后的试样进行表面形貌分析。

表3 不同总压下N08825母材及焊缝高温高压失重腐蚀试验条件

2 结果与讨论

2.1 SSCC腐蚀试验

图2 N08825镍基合金SSCC试验后试样表面宏观形貌

表4 N08825镍基合金SSCC试验结果

2.2 高温高压失重腐蚀试验

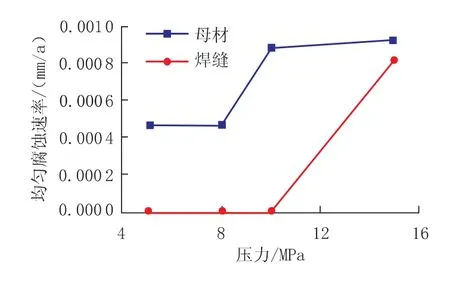

不同总压下,试验后复合管N08825镍基合金母材和焊缝的均匀腐蚀速率计算结果见表5。由表5可见,在不同H2S和CO2分压条件下,母材和焊缝的平均腐蚀速率都很小。相同试验压力下焊缝均匀腐蚀速率小于母材,且均匀腐蚀速率随着试验压力减小而降低,不同总压下N08825镍基合金母材和焊缝的均匀腐蚀速率变化情况如图3所示。焊缝因含有较母材更多的耐蚀元素(Ni、Mo、Cr等),均匀腐蚀速率几乎为零,耐蚀性能优于母材。

表5 不同压力下N08825镍基合金的均匀腐蚀速率计算结果

图3 不同总压下N08825镍基合金均匀腐蚀速率变化曲线

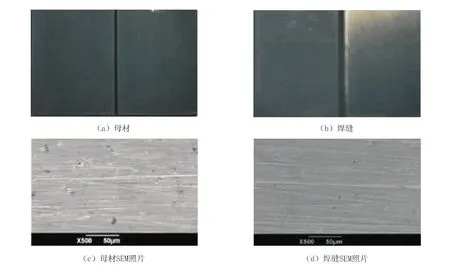

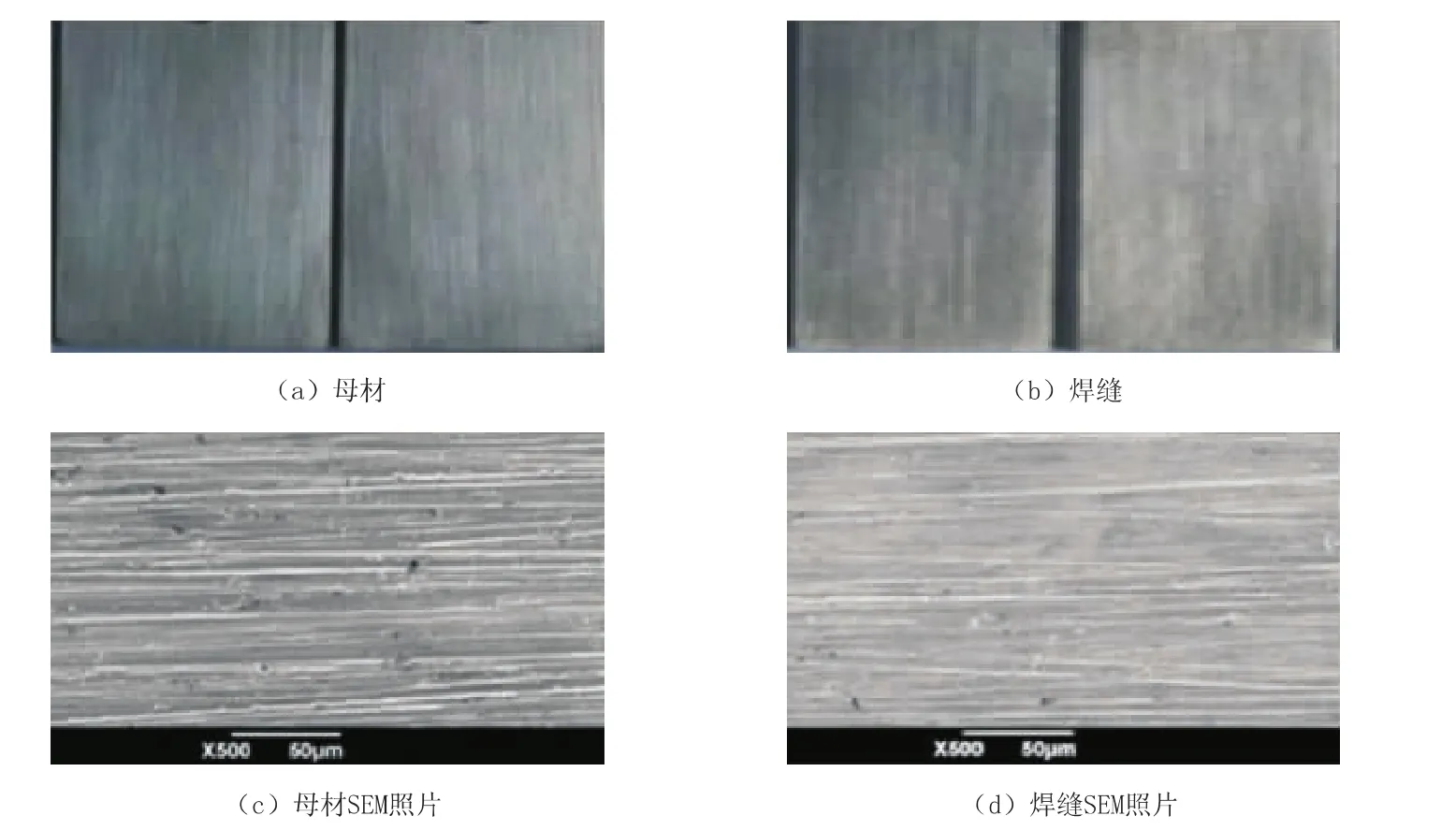

不同总压下N08825镍基合金母材及焊缝高温高压失重腐蚀试验后,清洗前试样的表面形貌如图4~图7所示。由图4~图7可以看出,在不同H2S和CO2分压下,母材和焊缝试样表面均呈金属光泽,没有明显的腐蚀迹象。在500倍扫描电镜下观察,试样表面没有观察到明显的腐蚀迹象。

图4 总压力15 MPa时失重腐蚀试验后试样的表面形貌(清洗前)

图5 总压力10 MPa时失重腐蚀试验后试样的表面形貌(清洗前)

图6 总压力8 MPa时失重腐蚀试验后试样的表面形貌(清洗前)

图7 总压力5 MPa时失重腐蚀试验后试样的表面形貌(清洗前)

不同总压力下的N08825母材及焊缝高温高压失重腐蚀试验后,清洗前试样表面EDS分析结果见表6。由表6可见,焊缝中Cr、Ni和Mo含量均高于母材,其耐蚀性良好。

将高温高压失重腐蚀试验试样清洗后,其表面形貌及扫描电镜照片如图8~图11所示。由图8~图11可以看出,腐蚀环境未造成母材和焊缝试样明显腐蚀,母材与焊缝的耐高温高压腐蚀性能良好。

图8 总压力15 MPa时失重腐蚀试验后试样的表面形貌(清洗后)

图9 总压力10 MPa时失重腐蚀试验后试样的表面形貌(清洗后)

图10 总压力8 MPa时失重腐蚀试验后试样的表面形貌(清洗后)

图11 总压力5 MPa时失重腐蚀试验后试样的表面形貌(清洗后)

3 结 论

(1)在失重模拟环境、不同压力试验条件下,N08825镍基合金母材和焊缝的平均腐蚀速率都很小,试样表面宏观和微观都观察不到明显的腐蚀迹象。

[1]李发根,魏斌,邵晓东,等.高腐蚀性油气田用双金属复合管[J].油气储运,2010,29(5):359-362.

[2]路民旭,白真权,赵新伟,等.油气采集储运中的腐蚀现状及典型案例[J].腐蚀与防护,2002,23(3):105-113.

[3]李发根,魏斌,邵晓东,等.双金属复合管技术经济性分析[J].腐蚀科学与防护技术,2011(1):86-88.

[4]曾德智,杜清松,谷坛,等.双金属复合管防腐技术研究进展[J].油气田地面工程,2008,27(12):64-65.

[5]杨旭.Incoloy 825合金+X65复合管焊接性和焊接工艺[J].焊管,2008,31(5):33-35.

[6]朱丽霞,何小东,仝珂,等.L360QB/316L复合管电弧焊环焊缝接头组织性能研究[J].热加工工艺,2013,42(5):188-190.

[7]李循迹,李岩,周理志,等.316L钢内衬复合管焊接接头的耐点蚀性能[J].腐蚀与防护,2016,37(2):151-155.

[8]吴星东,谢树军.F65/316L与X65/Inconel625复合管焊接接头耐腐蚀性能研究[J].机械制造文摘―焊接分册,2013(6):17-21.

[9]毕宗岳,张建勋,张峰,等.酸性介质用大口径2205/Q235双相不锈钢复合管[J].腐蚀与防护,2010(5):349-352.

[10]虞毅,徐连勇,韩永典,等.温度对X65/316L机械复合管焊接接头 CO2腐蚀的影响[J].焊接技术,2011,40(5):9-12.

Study on Sulfide Stress Corrosion Cracking and Weight Loss Corrosion of L415/N08825 Clad Pipe

LI Liangjun1, CUI Chengwu2, JIANG Yong3, XU Ming4

(1.Sichuan Kehong Oil&Gas Engineering Co.,Ltd.,Chengdu 610213,China;2.School of Materials Science and Engineering,Southwest Petroleum University,Chengdu 610500,China;3.Atlantic China Welding Consumables Co.,Ltd.,Zigong 643010,Sichuan,China;4.Steel Structure Project Branch Company of MCC5 Group Corp.,Ltd.,Chengdu 610000,China)

TG113.232

A

10.19291/j.cnki.1001-3938.2017.02.002

2016-10-31

编辑:李红丽

李良均(1965―),男,重庆人,工学学士,主要从

事油气地面建设与储运工程设计及技术管理和研究工作。