超声波探伤系统车体行走导向装置的改进

2017-10-11吴培龙吴来友

吴培龙,吴来友

(山东胜利钢管有限公司,山东 淄博 255082)

超声波探伤系统车体行走导向装置的改进

吴培龙,吴来友

(山东胜利钢管有限公司,山东 淄博 255082)

为了解决现有超声波探伤系统中导向装置滑块和导轨磨损导致的系统稳定性下降的问题,分析了超声波探伤系统、行走导向装置的组成以及导向装置导轨的结构,找出了滑块损坏和导轨磨损的原因。根据分析结果提出了经济实用的改进方案,设计了一套导向承重装置,并进行了安装调试和试用。实际使用结果表明,新设计的导向承重装置能有效改善滑块的负载,大幅度降低了滑块损坏及圆柱导轨的磨损,保证了超声波探伤系统检测的稳定性。

检测;超声波探伤系统;导向装置;导轨磨损;导向承重装置

Abstract:In order to solve the problems of system stability reduce in ultrasonic flaw detection system,which caused by guide device block and guide rail abrasion,it analyzed the constitute of ultrasonic flaw detection system,the walking guide device and guide rail,found the causes of the sliding block damage and guide rail abrasion.An economic and practical improved scheme was proposed based on the analysis result,designed a set of guide bearing device,and conducted installation and debugging.The actual use results showed that the new designed guide bearing device can effectively improve the slider load,greatly reduced the slider damage and cylindrical guide rail abrasion,and guaranteed the stability of the ultrasonic flaw detection system.

Key words:detection;ultrasonic flaw detection system;guiding device;guide rail abrasion;guiding bearing device

螺旋焊管超声波探伤系统需要在检测过程中具有较高的稳定性,目前国内的探伤系统选用优质的探头架元器件,采用精密机械加工技术以及圆形轨道导向等手段,保证了检测过程中的稳定。但在实际使用过程中,超声波探伤系统会出现滑块损坏、导轨磨损等故障,影响了系统的稳定性。通过分析超声波探伤系统、行走导向装置的组成以及现用导向装置导轨的结构,找出了滑块损坏和导轨磨损的原因,提出了导向装置的改进方案,设计了一套导向承重装置。

1 超声波探伤系统及导向装置

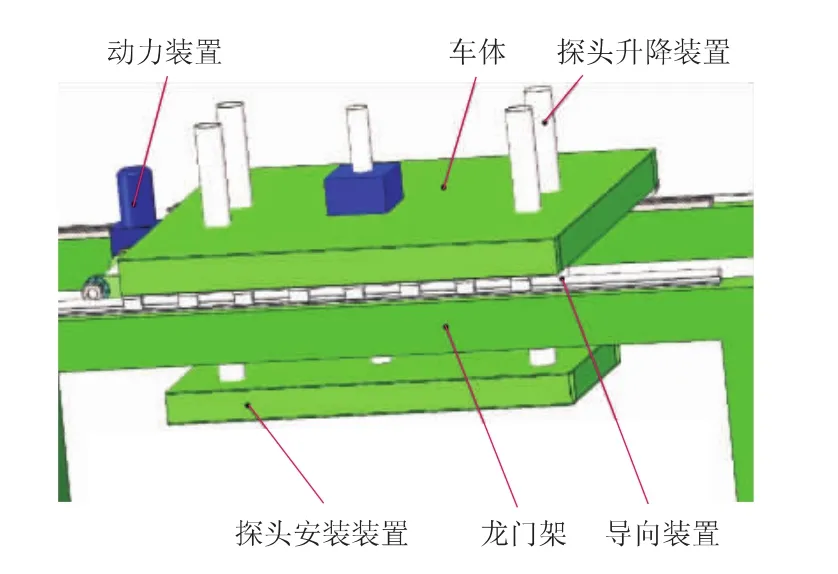

超声波探伤系统由机械装置、超声波仪器、工控机等组成。目前国内超声波探伤系统机械结构大体相似,主要由龙门架、车体、动力装置、探头升降装置、探头安装装置、导向装置和探头等组成,如图1所示。

图1 超声波探伤系统机械结构示意图

超声波探头架位于焊缝的正上方,通过钢管旋转速度和车体直线行走速度相拟合以及采用工控机、激光跟踪装置等来实现焊缝的自动跟踪。车体导向装置用于保证车体平稳行走,从而保证超声波探伤系统检测的稳定性。

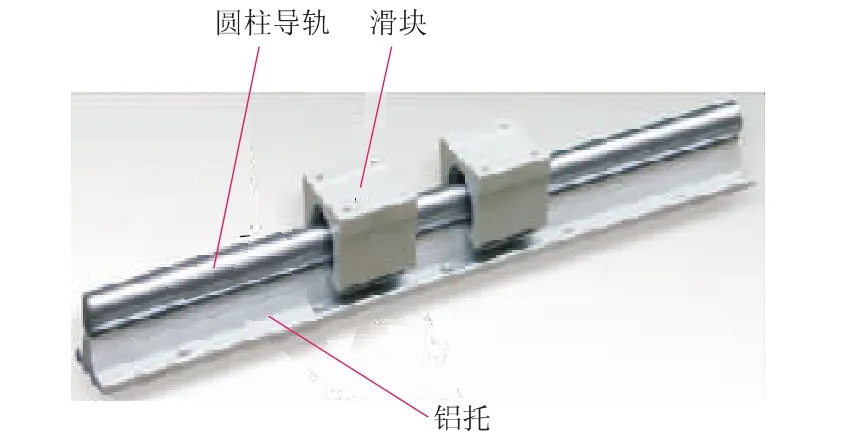

导向装置采用直线滑动单元,由圆柱导轨、滑块及铝托组成,如图2所示。由图1可以看出,8组滑块通过螺栓连接于车体上,导轨通过螺栓连接于龙门架。通过滑块与圆柱导轨的相对精度来保证导向系统的精度,从而保证行走的稳定性。

图2 直线滑动单元示意图

2 导向装置存在的问题及改进方案

2.1 导向装置存在问题

导向装置采用多组滑块运行,理论上来说,各滑块承载力均匀,可以满足检测系统的承载要求。但由于设备加工及安装精度等原因,造成个别滑块的负载相对其他滑块大一些,负载较大的滑块相对较容易磨损,如果磨损的滑块没有及时更换,就会导致导轨的磨损,即便这时再更换新滑块,导向装置的精度也会大幅度降低,从而影响车体行走的稳定性。

2.2 改进方案

方案一:增加滑块数量,减轻单个滑块的负载。增加滑块数量,理论上可以提高整套导向装置的承重能力。但随着滑块数量的增加,整套装置的故障点也会增多,整体的精度反而会变差。另外,增加滑块还需要加大车体长度,以保证新增滑块的安装位置。

方案二:更换直线滑动单元的结构。将现有圆柱式直线滑动单元更换为承载能力更大的方形滚珠直线导轨,这种方案只需较少滑块即可满足装置的承载能力要求,且方形滚珠直线导轨精度更高。但由于方形滚珠直线导轨与圆柱式直线滑动单元的安装距以及对基准面的要求精度不同,需要重新加工龙门架和车体,成本较高,加工及安装难度较大。

方案三:设计一种导向承重装置,减轻滑块的负载。设计一套可以适应圆柱导轨的导向承载装置,使导向承载装置主要用于承载,减轻滑块负载,减少滑块摩擦。该方案对探伤系统机械结构的改动较小,实施起来相对简单。

在选定导向装置改进方案时,从满足设备原有的精度、加工及安装难度、所需费用、后期维护等多个方面综合考虑,方案三最为经济实用。

3 导向承重装置的设计及安装调整

3.1 导向承重装置的设计

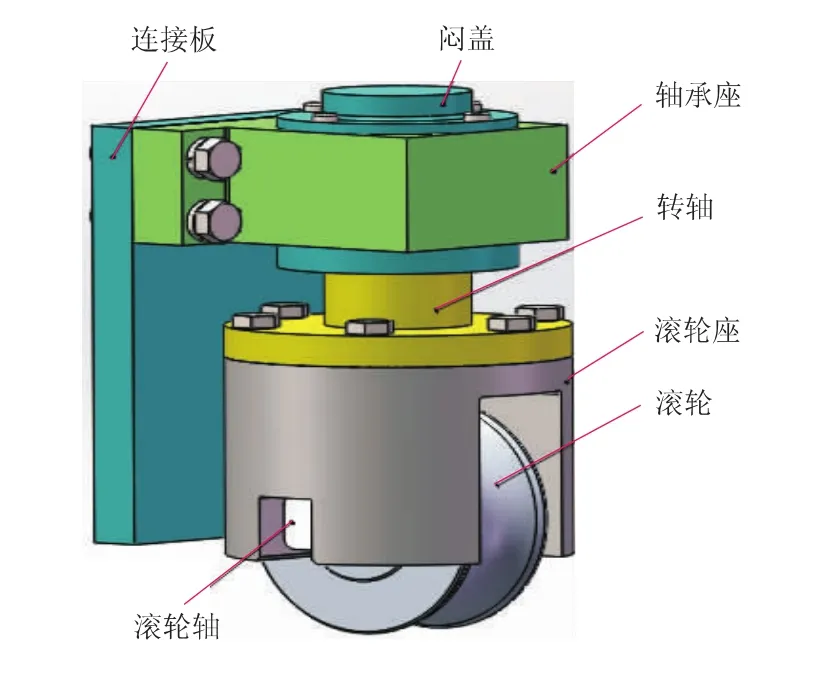

导向承重装置主要用于承载超声波系统车体及探头架等设备的重力,为了调整方便,导向承载装置还要有一定的转动自由度。新设计的导向承重装置由连接板、闷盖、轴承座、转轴、滚轮座、滚轮、滚轮轴及连接螺栓等组成,如图3所示。轴承选用推力轴承可以承受较大轴向负载;滚轮选用LFR系列哥特式圆弧滚轮轴承,可以通过转轴实现在平面上自由转动;连接板用于安装轴承座,导向承重装置通过连接板可焊接于车体上;轴承座与连接板的安装孔采用长条孔,以方便上下调整,进而调整装置的预置力。

图3 导向承重装置结构示意图

3.2 导向承重装置的安装调整

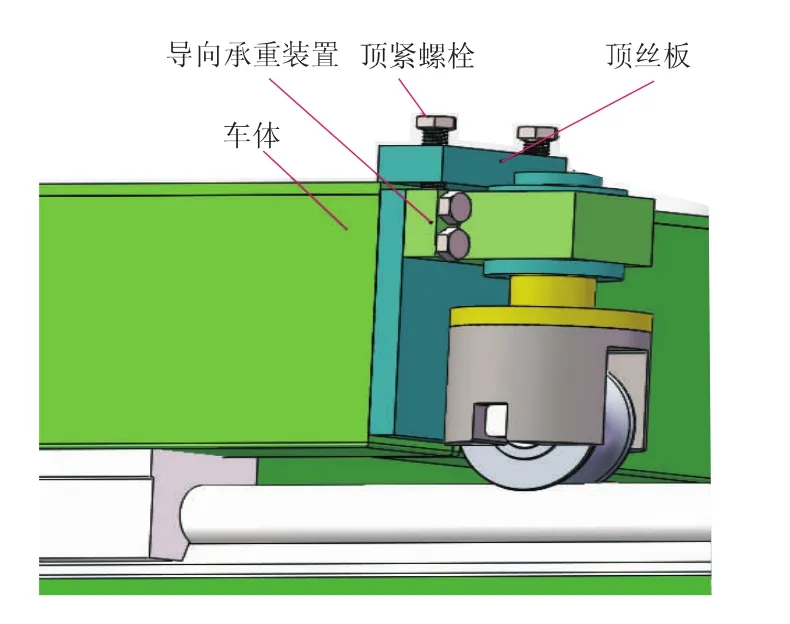

每套导向装置需配置两套导向承重装置,安装于前后两端。导向承重装置安装示意如图4所示。从图4可看出,导向承重装置及顶丝板焊接于车体上。安装焊接前需将连接板紧贴于车体及滚轮紧贴圆柱导轨,顶丝板焊接时要尽量保持平直。所有配件焊接好后,通过适当调整顶紧螺栓给导向承重装置一定的预置力,改善滑块的受力情况。

图4 导向承重装置安装示意图

4 结束语

通过对导向装置的提高,在原有导向装置上安装两套导向承重装置后,滑块的负载得到了较大的改善。改进后的导向装置使用了一年半,未再出现滑块损坏及圆柱导轨磨损的情况。

随着国内机械精加工水平的提高,在新上超声波系统时可以考虑采用承载能力更高的方形滚珠直线导轨,其在承载能力、导向精度及使用寿命上都远优于圆柱导轨。

[1]王晨,高志凌,张文正,等.螺旋焊管焊缝超声波探伤系统[J].焊管,2009,32(2):45-48.

[2]丁艳辉,朱文英,王晨,等.螺旋缝埋弧焊管超声波自动探伤系统[J].油气田地面工程,2010,29(3):76-77.

[3]朱延功,刘嵩,高学山,等.螺旋焊管焊缝自动超声探伤系统[J].自动化技术与应用,1999,18(4):32-35.

[4]高光旭,崔二炜,刘忠魁,等.带管端探伤的全管体自动超声波探伤系统[J].无损检测,2010,32(7):524-527.

[5]王永锋,刘涛.管端自动超声波探伤系统设计与实现[J].物理测试,2014,32(4):32-34.

[6]周平.直缝焊管自动超声探伤系统设计[J].华侨大学学报(自然版),2016,37(2):145-148.

[7]魏海翔,刘翠华,魏海科.螺旋焊管的在线超声波自动探伤系统设计[J].自动化仪表,2006,27(3):69-70.

[8]高志凌.螺旋焊管超声波探伤探头自动跟踪方式的发展[J].钢管,2002,31(2):40-42.

[9]常少文.基于虚拟仪器技术的焊管超声波自动探伤系统[J].无损检测,2007,29(3):117-120.

[10]徐向明,杨濯非,赵伟红,等.试论企业设备技术改造的原则、目标、内容和对策[C]//全国设备与维修工程学术年会论文集.北京:[s.n.],2003:23-26.

Improvement of Vehicle Walking Guide Device for Ultrasonic Flaw Detection System

WU Peilong,WU Laiyou

(Shandong Shengli Steel Pipe Co.,Ltd.,Zibo 255082,Shandong,China)

TG115.285

B

10.19291/j.cnki.1001-3938.2017.02.007

2016-12-08

编辑:谢淑霞

吴培龙(1984—),男,工程师,主要从事埋弧焊钢管生产设备的管理、设计与研究工作。