HFW典型成型技术对比研究*

2017-10-11胡日荣李殿杰张春林王金飞韩宝云张启富

胡日荣,李殿杰,张春林,王金飞,韩宝云,张启富

(1.北京钢研新冶工程技术中心有限公司,北京100081;2.天津市焊接钢管企业重点实验室,天津301606)

HFW典型成型技术对比研究*

胡日荣1,2,李殿杰1,2,张春林2,王金飞1,2,韩宝云1,2,张启富1

(1.北京钢研新冶工程技术中心有限公司,北京100081;2.天津市焊接钢管企业重点实验室,天津301606)

为了对目前主要HFW成型技术进行分析研究,介绍了近年来国内新建HFW机组的概况,阐述了从辊式成型到柔性成型4个阶段的技术演变,以国内建设的HFW机组为实例,重点对TBS成型、FCF成型、FFX成型和SLF成型技术进行了研究,详细对比分析了各个成型技术的设备布置、成型原理、轧辊配置、快速换辊和辊位设定等特点,以期对HFW生产企业和设备制造企业提供一定的指导和借鉴。

HFW;成型;辊弯;柔性成型;辊位设定

Abstract:In order to analyze the current main HFW forming technology,in this article,it introduced the general situation of domestic new HFW unit in recent years,expounded the technology evolution of four stages from roll forming to flexible forming.Taking domestic HFW unit as an example,4 kinds of forming technologies were studied,including TBS forming,FCF forming,FFX forming and SLF forming technology,the detailed comparative analysis was conducted for each forming technology of equipment layout,forming principle,the roll configuration,fast changing roll,setting roll,and so on,so as to provide certain guidance and reference for HFW production enterprises and equipment manufacturing enterprises.

Key words:HFW;forming;roll bending;flexible Forming;roll position setting

1 HFW成型技术的历史

HFW辊弯成型技术从早期的用于生产小直径焊管的平辊和立辊交替配置的辊式成型,演变成增加了立辊组的半排辊成型方式,管径也发展为中直径,逐渐发展成为全排辊成型。随着自动控制技术的提升,最终成为现在可用于生产大直径焊管的柔性成型技术。综合来讲,HFW成型技术的发展可以概括为初始辊式成型、半排辊成型、排辊成型和柔性成型4个阶段。

1.1 初始辊式成型

辊式成型由若干架传动的水平辊机架和被动的立辊机架组成[1]。水平辊机架主要承担带钢的变形,也称为成型机架;立辊机架的主要作用是导向及保持带钢在水平辊中成型的形状。在这种成型方式中,带钢实际上是分段阶梯成型的,从而使带钢边缘产生很大的波形。带钢在经过每道次成型后,都要产生带钢纵向回弹,甚至压缩变形。为了补偿这种回弹,需要适当增大每对成型辊的变形量,从而增大带钢的相对伸长,使带钢产生边缘失稳。继美国Yoder公司开发的M1、M2和M3系列HFW成型机组之后,德国Mannesmann公司也在1950年开发了3种RD型悬臂式系列焊管成型机,分别为RD38(Φ12~38 mm)、 RD50(Φ12~50 mm)和 RD76(Φ16~76 mm)[2]。

1.2 半排辊成型

为了解决辊式成型的阶梯式成型过程带来的问题,通过在成型辊中增设2~3对立辊组,较好地避免了此类问题的产生。这种“平辊、立辊+立辊组”的成型机布置介于传统的辊式成型和后来的排辊成型之间,故称为半排辊成型。在中直径焊管成型时,立辊组逐渐演变成数个成排的小辊,为排辊成型的雏形。1960年美国Torrance公司制造了一台用于生产Φ508~1 270 mm电焊管的半排辊成型机[3],由此开创了HFW排辊成型技术的新纪元。

1.3 排辊成型

针对辊式成型技术存在的问题,继美国Torrance公司的半排辊成型技术后,美国Yoder公司对其进行了改进和完善,成为世界上排辊成型技术的奠基者。受当时设备情况的制约,轧辊调整比较困难,排辊成型技术只用于生产中直径焊管。经过不断的发展,设备结构逐渐完善,到20世纪80年代初期,该技术的适用范围逐步扩大到小直径焊管。1964年,美国共和钢公司扬斯敦钢厂建设的Φ168~508 mm排辊成型机组投产;1978年,日本川崎知多厂Φ267~660 mm排辊成型机组投产[2]。20世纪90年代,在总结了各种排辊成型设备存在的问题的基础上,德国SMS Meer公司对设备的刚度、强度以及成型方式进行了改进,将弯边辊和粗成形辊集成,设计出了自己的全排辊成型机[4]。全排辊成型并非整个成型过程全为排辊成型,仅仅是中间大部分为排辊成型,头尾仍是辊式成型。

1.4 柔性成型

排辊成型技术在生产使用中表现出了许多优点,因而各国设备制造商纷纷在美国Yoder公司原有排辊成型技术的基础上进行了改进和完善。在以提高成型质量、满足高钢级产品为目标的同时,在轧辊共用技术、孔型设定和自动调整技术及快速换辊技术方面进行了研究与改进,逐渐发展成为现在的柔性成型技术。具有代表性的分别是奥钢联的CTA(Central Tool Adjustment)成型技术、德国SMS Meer公司的SLF成型技术、日本中田制作所的FFX成型技术、美国AI公司的TBS成型技术以及韩国MILLTECH公司的FCF成型技术等。国内设备供应商的成型设备也得到不同程度的改进,形成了以大连三高有限公司为代表的ABF成型技术。这些成型技术在设备构造上各有千秋,孔型调整也是各不相同,有的是采用焊管中心线固定成型,有的是底线固定成型。

2 我国HFW焊管机组发展概况

随着HFW制管技术的发展,我国HFW制管行业也从零到有,逐步实现了自主创新的发展历程。自20世纪80年代以来,我国油气管道工业的蓬勃发展促进了HFW机组特别是中大直径(≥406 mm)机组的建设,使得HFW焊管成为目前我国应用范围最广、生产机组最多和产量最高的焊管产品[5]。2000年以来,我国陆续引进和建设的有代表性的HFW机组见表1。

表1 2000年以来我国引进和建设的具有代表性的HFW机组概况

3 HFW典型成型技术对比

以近年来国内引进建设的典型HFW660/630/610焊管生产线为例,从成型设备的组成、成型原理、轧辊配置及换辊方式等方面对典型成型技术进行详细对比分析。

3.1 TBS成型

过渡梁成型即TBS成型技术,始创于美国AI公司。1985年,宝鸡石油钢管厂从德国引进美国Abbey Etna公司设计的HFW426焊管生产线[6],初成型为改进型辊式成型,对厚壁管采用立辊群,薄壁管采用排辊成型,精成型为4架,此成型方式是TBS成型技术的雏形。随着世界管道工业的发展,大直径高钢级钢管成为高压输送管的发展趋势,从而对HFW成型提出了更高要求。2003年,沙市钢管厂引进了美国BII公司的HFW630焊管生产线,2010年,又引进了BII公司的TBS成型技术建设了HFW630焊管生产线,这二者的TBS成型技术是对最初TBS成型的改进。TBS成型系统如图1所示。

图1 TBS成型系统布置图

图1中,TBS成型系统沿轧制方向由夹送机架(PR)、 入口台(ET)、 粗成型机架 1(BD1)、 弯边机架(EB)、粗成型机架2(BD2)、粗成型机架3(BD3)、 粗成型机架 4(BD4)、 TBS 成型段、 精成型机架(FP1、 FP2、 FP3)、 焊缝导向机架(SG)和挤压机架(SQ)组成,带钢经PR夹送进入TBS成型系统,高频加热后经SQ机架挤压成焊接钢管。

该系统在传统辊式成型的基础上,在粗成型机架BD2和第一架精成型FP1间增设了TBS排辊段。PR位于铣边机出口和ET入口,为铣边机提供拉出动力,同时为成型提供夹送动力。带钢在ET处经由系列V形布置的底辊和被动的顶辊预成型为V形,然后顺利进入BD1。BD1是上下辊均为主动辊的通用粗成型机架,覆盖整个产品规格不需要换辊。为保证成型充分,BD2上下辊也为主动辊。被动的弯边机架EB位于BD1和BD2之间。在BD2和第二段排辊TBS2之间,采用第一段排辊TBS1取代了传统的立辊,与BD3和BD4整合在一起。由于处于初成型阶段,TBS1比TBS2长,其排辊数量约为后者的3倍。TBS1在入口侧和出口侧各有一架调整机构,通过线性定位装置可将TBS1两侧的辊梁分别进行水平、垂直和旋转调整,从而满足不同外径钢管的需求。为防止带钢在成型空间中翻转偏移,在TBS1排辊中间增设了一对带钢边部导向辊。BD3和BD4与BD2的主体结构相同,唯一区别是BD3和BD4下辊主动、上辊被动。第二段排辊TBS2位于TBS1之后,起到传统立辊群的作用。TBS2与TBS1除长度略短外,还可以更换为如图2所示的两架立辊,用于成型小直径或低D/t的钢管。由于粗成型辊进行了部分规格的共用,为了减轻FP的成型负担,在进入FP1之前设置了压边辊。精成型为3架4辊式成型机,与传动辊式成型类似。

图2 TBS2替换机架

TBS成型系统保留了传统成型的稳定性,并具有排辊连续成型的优点,为近似连续成型过程。该系统采用下山成型法,挤压机架后钢管中心线不变。通过增加TBS排辊以及采用下山成型法,改进了传统辊式成型的边部拉伸问题,有利于薄壁管成型。

TBS排辊增加了粗成型轧辊的共用,减少了换辊次数。以HFW630机组TBS成型系统为例,参数如图3所示。图3中BD1为全规格轧辊共用,EB共需9套轧辊。BD2、BD3和BD4的4套成型轧辊可覆盖全部规格,TBS2仅在生产Φ250 mm以下规格时更换为立辊,其他规格仅需要两套底辊,TBS压边辊根据成型规格亦需要进行7次更换。

由图3还可以看出,FP和SQ机架及未在图中显示的定径机架(SZ)均是每个规格轧辊必换的,当生产多规格小批量产品时,更换轧辊和重新调整所花的时间和造成的废品不容忽视。因此,轧辊的快速更换也成为各种成型方式的研发重点,快速换辊系统和计算机快速调整设定系统成为判断HFW机组先进程度的重要标志。TBS成型系统的最常用换辊方式为横向移出辊架式换辊技术。

图3 HFW630机组TBS成型系统轧辊配置

3.2 FCF成型

FCF成型即笼式成型技术,其主要来源于美国Yoder公司的排辊成型,1983年应用于韩国PSP公司的HFW508生产线。1993年美国Yoder公司对韩国SeaH钢管公司的HFW508机组进行了笼式成型技术改造。1997年韩国SeaH钢管公司选用CF成型技术建设了HFW610机组,该技术得到了快速推广,并取得了实效。此后,在实践的基础上经MILLTECH公司进行完善改进而成为如今的FCF成型技术。2004年投产的上海中油天宝HFW630机组和2007年投产的辽宁德龙钢管有限公司HFW630机组均是采用此种成型技术[7],2009年常宝钢管有限公司拟建的HFW660机组亦选用了FCF成型。 FCF成型系统布置如图4所示。

图4 FCF成型系统布置图

图4中沿轧制方向由入口台(ET)、夹送机架(PR)、预成型排辊段(TR.SEC.)、粗成型机架1(BD1)、 粗成型机架 2(BD2)、 弯边机架(EB)、3段笼式成型段 CF、精成型机架(FP1、FP2、FP3)、焊缝导向机架(SG)和挤压机架(SQ)组成。由于增加了3 m多的预成型排辊段,为保证成型动力和孔型,夹送机架PR设置在了ET之后。带钢在ET没有进行变形,ET仅起调整带钢底线、辅助带钢顺利进入PR的作用。与TBS成型不同,FCF成型在BD之前设置了排辊预成型,15对小排辊安装在两侧辊梁上,与4个顶辊将带钢成型为V形,以便顺利进入BD。经过两架粗成型后,带钢进行弯边,弯边辊根据不同规格进行三维调整达到合适曲率以减轻FP的闭口成型负担。CF成型段位于EB和FP之间,由三段组成,每段侧排辊数量为16对,分别安装在两侧的辊梁上,侧辊梁的入口和出口可分别进行水平、垂直和旋转调整;每段侧排辊对应一段内辊群,每段4组,每组2~4个小轧辊,每段内辊群高度可调;在第一段CF成型的入口和出口设置了高度可调、所有规格共用的两个压下辊;第二段的入口和出口均设置了可电动调整的支撑底辊,同时第二段和第三段还分别设置了由4个被动辊组成的高度可调的底部支撑辊梁。经过CF成型后的开口管坯进入FP进行闭口成型,FP为传统四辊机架。为辅助管坯成圆并防止偏转,在三架FP间增加了边缘矫正器。

FCF成型采用底线固定下山成型法,FP及后续拉出机架及定径机架高度方向不需要根据规格变换进行调整, FCF成型及调整主要通过小排辊和内辊形成三点弯曲,由于排辊和内辊直径均较小,成型过程近似于连续成型。因为采用了严格的单半径孔型系统,使得排辊的调整仅需要在滑座内线性移动,避免了复杂的三维调整,内辊群和压下辊仅作高度方向调整。成型辊花圆滑过渡,带钢金属内部应力小、加工硬化小、变形均匀。但由于弯曲过程无论是内辊群还是排辊,均为近似点接触,存在局部变形,对于薄壁管,甚至出现多边形趋势。

CF成型是该技术变形的集中区,同时具有预成型排辊段,从而增加了粗成型轧辊的共用,BD1需要3套轧辊、BD2需要4套轧辊覆盖全部规格。弯边辊几乎没有实现共用,因而成为该种成型方式的一个缺点。内辊群需要根据规格不同进行更换,通过3个内辊群支架将离线换好的内辊群整体吊装更换,实现快速换辊。粗成型段尽管机构复杂,但由于更换有限,因而在快速换辊中依然不是瓶颈。如何节省2架粗成型机架、3架精成型机架、2架拉出机架和6架定径机架的换辊时间,是该成型系统的重点。快速换辊装置如图5所示,结合机架设计结构,采用顶部换辊设计,利用行车先将顶部传动装置移开,再用辅助装置快速脱开联轴器,最后用行车逐步将离线更换完毕的轧辊与机架上的进行换装,移回顶部传动装置,重新连接联轴器,完成轧辊更换。由于配备了更换轴系等物件,所有机架轧辊更换可在6 h内实现。

图5 快速换辊装置示意图

3.3 FFX成型

FFX成型技术由日本中田制作所(NAKATA)在1998年成功开发,中田制作所在1959年开始从事辊弯成型机械设计与制造,在1987年开发的FF成型成为目前FFX成型技术的前身。该种成型机在日本和韩国的钢管企业有很大的市场,并且以单卷式生产和接触焊为主。1991年徐州钢管有限公司引进建设的采用FF成型技术的HFW219生产线成为该技术在中国传播的开始,2005年以后FFX成型技术先后在天津双街、华油扬州、胜利油田孚瑞特和大港新世纪等钢管公司的HFW610机组、HFW508机组、HFW340机组和HFW245机组投入使用[8]。FFX成型系统布置如图6所示。

图6 FFX成型系统布置图

图6中,由入口驼峰台HT和两组导向装置EG保证钢带以机组中心线为对称中心进入夹送机架PR1,防止在成型过程中出现走偏和滚动等不稳定现象。夹送机架PR1和位于BD1之后的PR2用于保证穿带的顺利进行,并确保在成型过程中有足够的推力来维持稳定的生产速度。与兼具夹送作用的成型机架相比,设置专用的夹送辊,其与带钢的较大接触面积避免了因轧辊的过大面压而造成对板料的局部损伤,因此能够兼顾确保推力和维护原料内部机械特性的作用。前后两架PR的设置,使得BD1无需传动,其功能与其他成型技术中的弯边机架有异曲同工之妙。自此开始,由5架水平辊粗成型机架BD1~BD5和 4架立辊群机架 CL1~CL4组成了FFX成型机。由于该成型技术的核心是带钢在初始变形阶段就成型到位,因而在粗成型阶段完成带钢变形量的80%,减轻了精成型机架FP的成型量,由2架FP完成管坯的最后闭口。为保证良好焊接,V角的控制至关重要,V角的稳定性及其大小直接影响到焊接缺陷的产生,也关系到生产速度的设定。与其他成型技术中的SG略有不同,FFX成型技术中的V角控制装置为浮动式,翅片辊可以在轧制方向自由自在地调整其位置,但又不显著增加精成形机架与焊接挤压辊机架的距离。经过控制的带钢边缘在高频电源加热后进入SQ机架完成挤压,形成HFW钢管。在定径阶段,FFX成型技术采用2架定径机架SZ、定径矫直机架STH和用于矫直圆管和矩形管的双头矫直机架THS/THR完成定径矫直功能。中田制作所借鉴成型段的轧辊共用技术,开发了轧辊共用的圆变方工具箱RB位于两架SZ之间,满足生产方矩形管的需要,同时有效避免了轧辊更换。

FFX成型方法为中心线固定,从带钢边部向中心连续弯曲,分5个道次由BD1~BD5逐步完成弯曲,每段弯曲约1/10带钢宽度,成型过程如图7所示。FFX成型为非连续成型过程,存在钢带边部拉伸的趋势,为了降低成型高度,粗成型机架采用了W方式成型。在BD1即将带钢边部直接弯曲成型到接近最终产品的曲率半径,随后的BD2、BD3和BD4机架对在BD1机架成型区域外侧的带钢部分顺次进行弯曲成型。BD2至BD4机架的成型原理与主要起弯边成型作用的BD1相同,即在确凿的曲率控制下对预定的成型区域进行弯曲。BD5机架也被称为RVS机架,用来对BD1~BD4机架的W成形中被反向弯曲的带钢中央部分进行逆向矫正。4架立辊机架CL1~CL4组成立辊群,用于成型带钢的中心部位。

图7 FFX成型示意图

为了实现轧辊的共用,轧辊曲线采用具有连续曲率变化的渐开线设计,故每次弯曲段的曲率为非均匀。将渐开线轧辊形状与卷贴辊弯方法有机地结合在一起,FFX成型技术成为目前唯一实现了粗成型段轧辊完全共用的成型方式。精成型机架和定径机架的换辊与前述两种成型技术并无显著区别,此处不再赘述,只因其成型架次均为2架,因而大大减少了换辊时间。轧辊共用成为FFX成型技术的显著特点,同时也因为轧辊的共用对该系统的操控提出了更高的要求。辊位设定和调整是HFW生产线的难点也是核心,对于FFX仅仅通过调整来实现轧辊的共用更是如此。FFX成型段辊位的预设定、保存和调整都是以数据的形式系统化进行。在生产中,操作人员使用触摸屏或/和微机作为人机界面进行数据操作,并使用软件根据产品规格进行辊位自动计算或调用。

日本中田制作所对于HFW成型技术的研发从未止步,为扩大产品范围使得HFW机组能够采用单张钢板生产大直径(≥660 mm)钢管,借鉴了排辊成型的优点,于2010年开始在FFX成型技术的基础上研发了ODF成型技术[9]。该技术在保持轧辊共用的基础上将粗成型机架减少为1架,同时兼具弯边机架功能,精成型机架也减少为1架。ODF成型机可以生产的最大钢管外径为762 mm,目前,国内河北某企业已选用此技术正在建设高频/埋弧两用生产线。

3.4 SLF成型

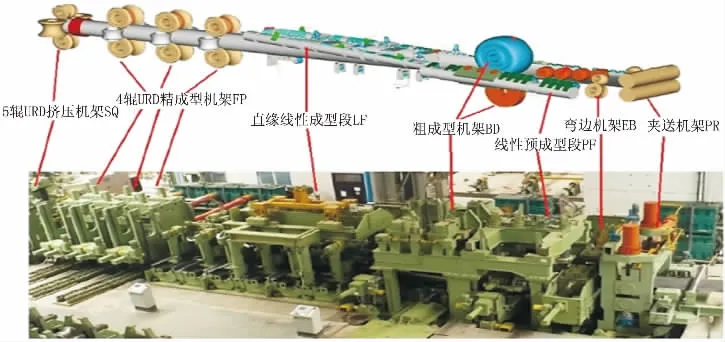

直缘线性成型即SLF成型技术,由德国曼内斯曼钢管公司在20世纪80年代初开发,后来由SMS MEER公司收购,因此20世纪90年代后SLF成型技术成为SMS MEER公司在HFW领域的代表技术。1985年张家口宁远钢管厂从曼内斯曼引进了HFW114机组可以视为该技术在中国的开端,随后锦西钢管厂在1991年引进建设的HFW508机组成为当时国内HFW生产线。随着SLF成型技术的不断更新和完善,宝钢、武钢和天津钢管也分别自SMS MEER引进了HFW610机组、HFW660机组和HFW660/355机组[10-11]。该成型技术最近一次投入使用的是在2014年11月投产的美国CSI公司的HFW610机组,该生产线由SMS MEER供货。SLF成型过程如图8所示。

图8 SLF成型示意图

以HFW660机组为例,直缘线性成型技术由夹送机架PR、弯边机架EB、集成了粗成型机架BD的线性预成型段PF、直缘线性成型段LF、4辊URD(等刚性设计)精成型机架FP和5辊URD挤压机架SQ等设备构成。

该成型技术从本质上由排辊成型演变进化而来,因而在设备配置上和TBS成型及FCF成型均有类似之处。与FCF成型相比,线性预成型段PF与排辊预成型段的原理相同,直缘线性成型段LF的两侧排辊也是分为三段,均设有底辊和内辊群。与TBS成型相比,集成BD和线性预成型段在一起与集成了BD3、BD4和TBS1在一起有异曲同工之妙,没有内辊群的最后一段LF与TBS2的作用类似。中心线固定下山成型法为连续成型过程,控制带钢边缘成为直线,减少了边缘拉伸,最大边缘拉应变仅是传统辊式成型的1/5左右,改善了成型质量;采用小直径成型辊,减小了轧辊表面线速度差;连续成型使得从带钢到管坯成型过程为连续局部弯曲变形,弯曲力小且较均匀,防止带钢边缘发生折皱、鼓包,提高了成型质量。SLF成型在粗成型阶段除内辊群的设置和更换有所改进外,其他并无太大创新可言,因而该种成型技术的重点在于精成型,其创新点在精成型机架和定径机架的URD等刚性设计,与传统四辊机架相比,URD机架封闭式框架板设计,机架坚固稳定,轧辊负载和变形在垂直方向和水平方向相等。另外,URD机架内轧辊辊盒的独特设计更突出其显著特点,即可以实现在线快速换辊和轧辊辊位的一次性快速设定。

在粗成型阶段需要根据规格更换轧辊的仅为EB、BD和内辊群,对于HFW660机组,4套弯边辊和粗成型轧辊可以满足全部规格钢管的生产。内撑辊共有25套,每套由1~3个小轧辊组成,生产时选择其中4套组成内辊群置于开口管坯的内侧,更换规格时从25套内撑辊中选择4套按轧辊配置表由辅助工具进行更换。URD机架的更换是该成型技术的一个亮点,基于机架的特殊设计,真正实现了在线和离线的快速更换,换辊作业如图9所示。先将轧辊离线进行拆卸和装配,将装配好的轧辊组件整体吊装放置在换辊车上,同时对成型段或者定径段4架或5架URD机架进行轧辊更换,使得换辊效率得到显著提高。

图9 URD机架换辊作业图

本研究分析的几种成型技术都不同程度在轧辊辊位设定方面有所建树,但大部分只在弯边和主成型段实现了自动调整和设定,而SLF成型所不同的是从成型入口到挤压成型及后面的定径均实现了计算机的自动调整和快速设定,其开发的快速设定系统称之为CSS(Computerized Setting System)。URD机架快速换辊后根据该系统中储存的辊位信息通过绝对值编码器和伺服电机完成轧辊的快速设定,CSS系统如图10所示,该系统与URD机架构成了SLF成型的核心。

图10 CCS系统示意图

4 结 语

简述了自2000年以来我国引进和建设的具有代表性的HFW机组情况,对成型技术从辊式成型到柔性成型的技术演变分4个阶段进行了分析,根据近年来国内建设HFW机组的经验,重点对TBS成型、FCF成型、FFX成型和SLF成型进行了技术研究,分别从设备布置、成型原理、快速换辊和辊位设定等方面进行了详细分析,对国内HFW成型设备的研发和生产具有一定的参考价值和指导意义。

[1]钟锡弟,顾敬一.我国钢管行业面向“十二五”的品种结构调整[J].钢管,2014,43(1):5-10.

[2]王三云.高频焊管成型技术的发展[J].焊管,2007,30(6):11-15,94.

[3]吴凤梧.国外高频直缝焊管生产[M].北京:冶金工业出版社,1985.

[4]李鹤林.中国焊管50年[M].西安:陕西科学技术出版社,2008.

[5]刘玉文,余大典,李建新,等.宝钢ERW610焊管机组的技术先进性分析[J].钢管,2006,35(1):32-36.

[6]彭在美.ERW焊管机组国内外发展趋势述评[J].冶金信息工作,1997(5):22-26.

[7]李殿杰,王金飞,简磊,等.中冶辽宁德龙钢管有限公司ERW630项目工程设计综述[C]//钢管学会五届四次年会.天津:[s.n.],2008.

[8]刘智勇.FFX成型机的先进性及对我国建设大型HFW机组的几点看法[J].焊管,2011,34(1):43-47.

[9]YIN J L.ODF Technology of pipe forming using steel plate as raw material[C]//2015 International Roll Forming Technology Conference.Suzhou,China:[s.n.],2015.

[10]李殿杰,李胜峰,王金飞,等.天津钢管HFW660&355项目设备选型及设计特点[J].冶金信息导刊,2013,50(3):55-58.

[11]李殿杰.天津天管太钢焊管有限公司HFW660&355项目工程设计综述[J].轧制设备,2012(3):12-19.

Comparative Study on Typical HFW Forming Technologies

HU Rirong1,2,LI Dianjie1,2,ZHANG Chunlin2,WANG Jinfei1,2,HAN Baoyun1,2,ZHANG Qifu1

(1.Beijing Cisri-nmt Engineering Technology Co.,Ltd,Beijing 100081,China;2.Tianjin Key Laboratory of Welded Steel Pipe Enterprise,Tianjin 301606,China)

TG335.75

B

10.19291/j.cnki.1001-3938.2017.06.007

2017-03-15

编辑:李 超

天津市科技计划项目(15PTSYJC00140)。

胡日荣(1985—),男,工程师,博士,主要从事钢管成型工艺和钢管质量研究工作。