P110钢级Ф139.7 mm×10.54 mm高抗挤套管抗挤毁性能分析及挤毁强度预测

2017-10-11田小江苑清英李小龙高财禄

焦 炜, 汪 强, 田小江, 苑清英, 李小龙, 高财禄

(1.国家石油天然气管材工程技术研究中心,陕西 宝鸡 721008;2.宝鸡石油钢管有限责任公司 钢管研究院,陕西 宝鸡721008;3.中油宝世顺(秦皇岛)钢管有限公司,河北 秦皇岛 066206)

P110钢级Ф139.7 mm×10.54 mm高抗挤套管抗挤毁性能分析及挤毁强度预测

焦 炜1,2, 汪 强1,2, 田小江1,2, 苑清英1,2, 李小龙1,2, 高财禄3

(1.国家石油天然气管材工程技术研究中心,陕西 宝鸡 721008;2.宝鸡石油钢管有限责任公司 钢管研究院,陕西 宝鸡721008;3.中油宝世顺(秦皇岛)钢管有限公司,河北 秦皇岛 066206)

为了研究P110钢级Φ139.7 mm×10.54 mm套管挤毁位置几何参数对挤毁强度的影响,对套管抗挤毁强度进行准确预测,抽取不同批次试样9根,分别进行拉伸试验、残余应力检测和几何参数测量,并结合套管全尺寸挤毁试验结果,分析了影响该规格套管抗外压挤毁性能的主要因素及套管挤毁失效位置与几何缺陷的关系。此外,还对挤毁压力的理论/实际偏差与管体壁厚、壁厚不均度、管径、椭圆度及残余应力的关系进行了分析,拟合得出P110钢级Φ139.7 mm×10.54 mm套管挤毁强度更精准的预测公式。结果表明,在屈服强度相近、壁厚不均度在1.35%~9.21%、椭圆度小于0.56%的前提下,P110钢级Φ139.7 mm×10.54 mm套管的壁厚对抗挤毁强度的影响程度远远大于管体外径、壁厚不均度和椭圆度的影响。

P110;套管;挤毁;几何参数;残余应力

Abstract:In order to study the influence of P110 steel grade Φ139.7 mm ×10.54 mm casing collapse position geometric parameters on collapse strength,and conduct accurate prediction for anti-collapse strength,the specimen were sampled from nine different batches,and the tensile tests,residual stress detection and geometric parameters measurement were carried out separately.Combined with casing full-size anti-collapse test results,it analyzed the main factors of affecting the anti-collapse performance of this specification,as well as the relationship of casing collapse position and geometric imperfections.Besides it analyzed the relation between theory/actual deviation of collapse pressure and pipe wall thickness,wall thickness nonuniformity,diameter,ovality and reasidual stress,the more accurate forecasting formulas of P110 steel grade Φ139.7 mm×10.54 mm casing collapsing strength was obtained by fitting.The results indicated that under the premise of similiar yield strength,thickness nonuniformity was 1.35%~9.21%,and the ovality less than 0.56%,the influence degree of P110 steel grade Φ139.7 mm×10.54 mm casing wall thickness on anti-collapse strength was far greater than that of pipe outer diameter,wall thickness nonuniformity and ovality.

Key words:P110;casing;collapse;geometrical parameter;residual stress

P110高抗挤套管广泛运用于油田深井、超深井和复杂地层等井况。因其服役环境复杂多样,需要具备优异的综合性能[1]。抗挤毁性能作为P110高抗挤套管最关键的性能参数,直接决定着套管的适用深度、油气井安全程度和开发成本[2]。

影响套管抗挤毁性能的主要因素包括套管规格、几何参数及缺陷(壁厚、管径、壁厚不均度和椭圆度)、材料屈服强度及管体残余应力[3]。目前,已经对API标准涉及的套管抗挤强度做出了大量的理论及试验研究,并得出了一系列的计算公式[4]。但此前试验过程中仅仅考虑挤毁试样整体几何参数的平均值,而未将挤毁位置处几何参数与挤毁强度一一对应分析研究[5-6]。另外,对于确定钢级和规格的套管,理论计算抗挤强度与实际挤毁强度存在一定的偏差,且难以确定几何缺陷对抗挤强度的影响程度[7]。

本研究对P110钢级Φ139.7 mm×10.54 mm套管进行了材料的拉伸性能分析、残余应力检测和几何参数测量,并结合套管全尺寸外压及失效试验(简称挤毁试验)结果,讨论了影响该规格套管抗挤毁性能的主要因素和套管挤毁失效位置与几何参数的关系。此外,进一步对挤毁强度的理论/实际偏差与管体壁厚、壁厚不均度、管径、椭圆度及残余应力进行了分析,拟合推导出该规格套管挤毁强度经验公式,以期更好预测其抗挤毁强度。

1 试验材料及方法

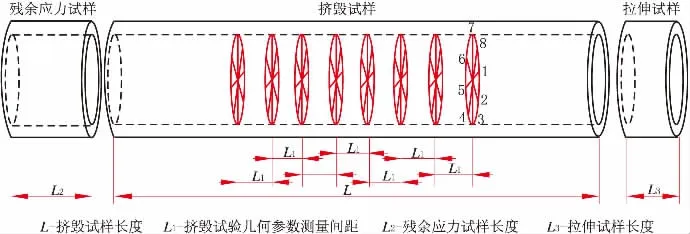

几何缺陷、屈服强度和残余应力是影响套管抗挤毁性能的主要因素[8-9],因此,本次试验主要包括几何参数测量、拉伸试验和残余应力检测。试样为不同批次的9根P110钢级Φ139.7 mm×10.54 mm套管,制样位置及试样尺寸如图1所示。

图1 制样位置及试样尺寸

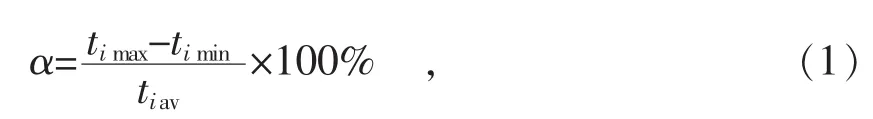

拉伸试验按照API SPEC 5CT标准进行,残余应力试验根据ASTM E1928环切测量进行计算[10]。挤毁试验试样全长4 000 mm,承压区1 800 mm,位于试样中部。试样测量的几何参数主要包括管体外径和壁厚。测量几何尺寸时,共测量8个截面位置,截面间隔300 mm,每个截面测试8个点,点与点夹角45°。用外径千分尺测量管径,超声波测厚仪测量管体壁厚,测量位置如图1所示。测量完成后按照公式(1)和公式(2)计算测量截面的壁厚不均度和椭圆度[11]。挤毁试验采用自有挤毁设备进行,该设备系统工作压力为0~300 MPa, 试验管径为 25.4~339.72 mm,精度±0.5%。试验过程中加压介质为水,加压速率小于35 MPa/min[12]。

式中:α—壁厚不均度;

timax—截面i的最大壁厚,i=1,2,…9;

timin—截面i的最小壁厚;

tiav—截面i的壁厚平均值。

式中:β—椭圆度;

Dimax—截面i的最大外径;

Dimin—截面i的最小外径;

Diav—截面i的平均外径。

挤毁试验完成后,取出试样,记录试样失效位置和对应的几何参数。根据公式(3)和所记录的失效位置几何参数,计算管体理论挤毁强度[13]。对于Φ139.7 mm×10.54 mm套管,D/t<15,故采用API 5C3屈服强度挤毁压力公式[14-15]

式中:D—外径,mm;

t—壁厚,mm;

PYP—最小屈服强度挤毁压力;

YP—材料的屈服强度,MPa。

2 试验结果及分析

2.1 几何参数

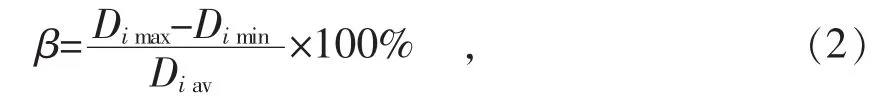

影响套管挤毁强度的主要几何参数包括壁厚、外径、壁厚不均度、椭圆度等参数。为此,对抽取的高抗挤套管试样的壁厚、外径、壁厚不均度和椭圆度进行测量计算。在试样每个截面上测量8个点,获得截面壁厚均值,沿试样截面测量的截面壁厚均值分布情况如图2所示。从图2可以看出,此次抽取的P110高抗挤套管壁厚为10.35~11.31 mm,偏差为-1.8%~7.3%,满足API 5CT标准要求。1#试样壁厚最小,9#试样壁厚最大,2#、5#、6#和8#试样壁厚主要分布在10.8 mm左右。

图2 沿试样截面测量的截面壁厚均值分布情况

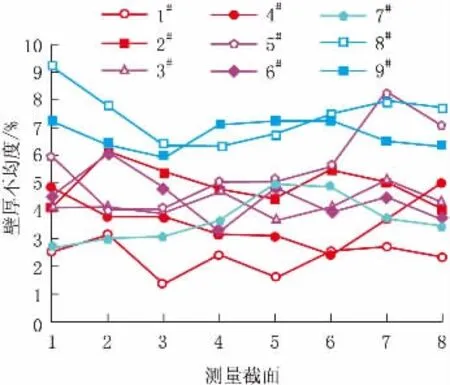

对测量的数据按照公式(1)进行处理,得到沿截面测量的壁厚不均度分布情况,如图3所示。从图3可以看出,壁厚不均度为1.35%~9.21%,其中,1#试样沿测量截面壁厚不均度均处于最低水平;8#试样壁厚不均度最高,但部分测量截面小于5#和9#试样的壁厚不均度。

图3 沿截面测量的壁厚不均度分布情况

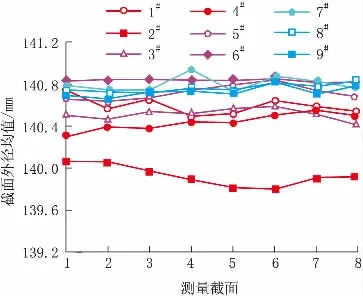

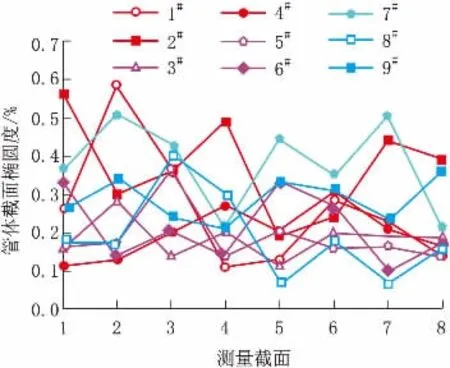

图4为测量的试样管体截面外径均值。从图4可知,试样管体外径为139.8~140.93 mm,2#管体外径最小,但其值沿测量截面波动幅度最大,其余试样的管体外径主要集中在140.7 mm附近。根据管体外径测量数据计算,得出测量截面管体椭圆度,结果如图5所示。从图5可以看出,所有套管试样中椭圆度最大值为0.56%,出现在2#试样的第2个测量截面处,椭圆度最低为0.07%。

图4 管体截面外径测量结果

图5 测量管体截面椭圆度分布情况

2.2 屈服强度及残余应力

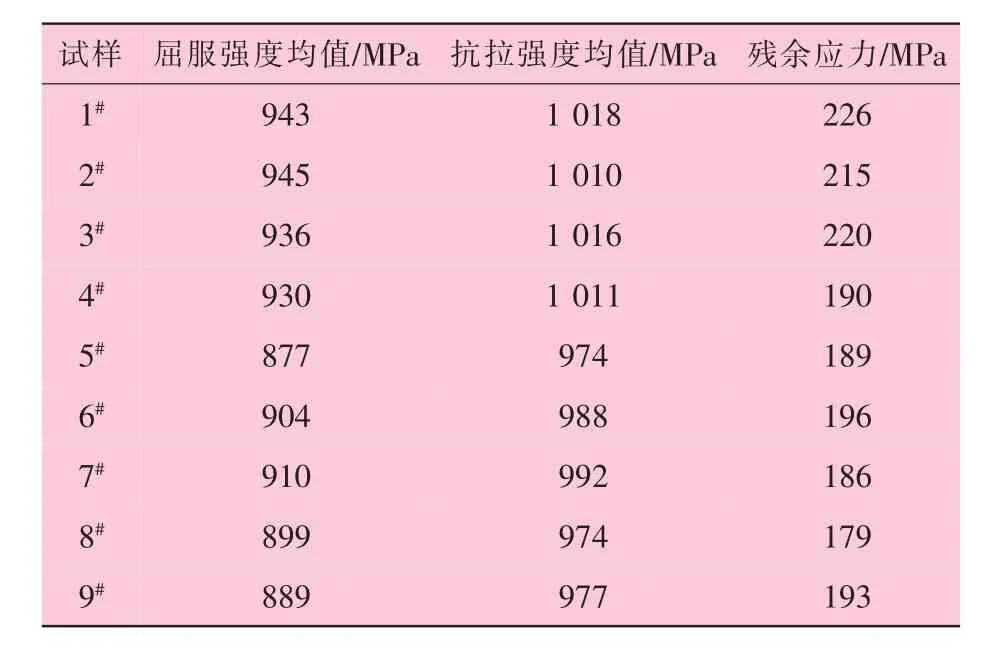

试样的拉伸性能和残余应力见表1。从表1可以看出,试样的屈服强度均远大于API SPEC5CT对P110钢级套管的要求值758 MPa,同时,抗拉强度也在规定范围内。对比可以看出,1#~4#、6#~9#试样屈服强度和抗拉强度相近,5#试样的屈服强度最低;1#~3#残余应力相近且均高于 4#~9#的残余应力。

表1 试样拉伸性能及残余应力

2.3 挤毁试验结果

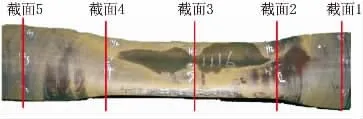

挤毁试验在室温下进行,1#试样挤毁形貌如图6所示。从图6可以看出,试样测量截面2、截面3、截面4均发生严重变形,测量截面3位置变形最为严重,故将截面3确定为挤毁位置,其挤毁强度为116.7 MPa。

图6 1#试样挤毁形貌

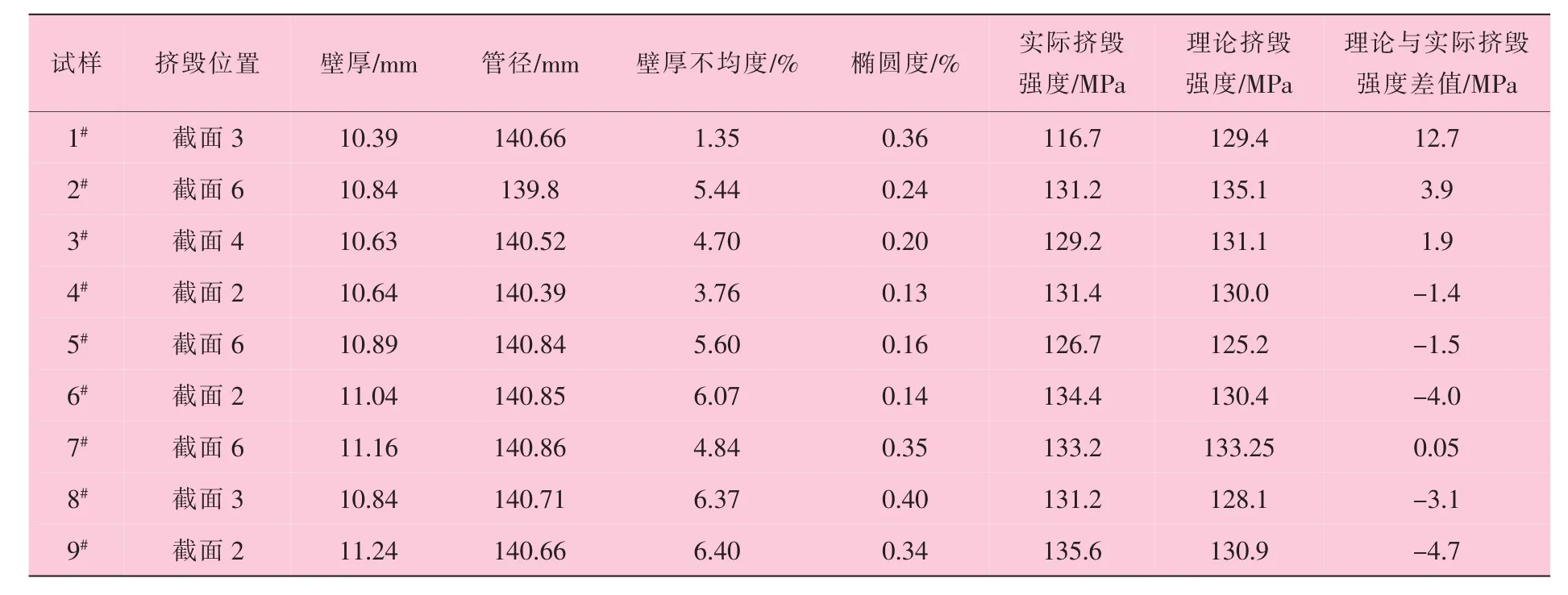

按照上述方法,将所有试样的挤毁位置、挤毁位置截面几何参数、挤毁实际强度进行统计,得到试样挤毁试验结果见表2。从表2可以看出,1#试样抗挤毁强度最小,其余试样抗挤毁强度主要分布在130 MPa左右。分别比较1#~4#和6#~9#试样挤毁结果,可得知在屈服强度相近、壁厚不均度在1.35%~9.21%内、且椭圆度小于0.56%的前提下,P110钢级Φ139.7 mm×10.54 mm套管壁厚对抗挤强度的影响程度远大于管体外径、壁厚不均度和椭圆度的影响。将几何参数中的壁厚、外径、壁厚不均度和椭圆度与外压挤毁位置、强度结合在一起分析,得出沿管体轴线方向,挤毁位置主要出现在壁厚增幅上升、且椭圆度发生突变的横截面上。

表2 外压挤毁试验结果

2.4 抗挤毁强度的预测及修正

根据公式(3)计算出挤毁截面位置处的理论挤毁强度(见表2)。比较表2中的理论挤毁强度和实际挤毁强度,得出理论值与实际结果偏差较大,仅能准确地预测出7#试样的挤毁强度。出现此种偏差的主要原因是管体存在几何缺陷和残余应力,仅依靠推理获得的理论公式不能满足实际挤毁强度预测要求。

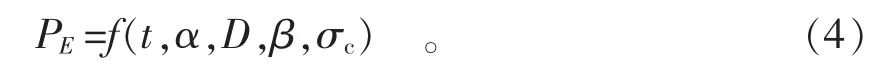

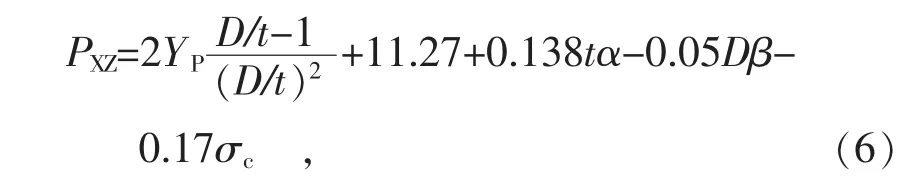

针对理论和实际出现的偏差问题,假设挤毁强度偏差为PE,则其与壁厚t、壁厚不均度α、管体外径D、椭圆度β及残余应力σc相关的函数为

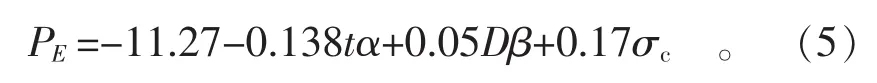

为了进一步提高P110钢级 Φ139.7 mm×10.54 mm套管挤毁强度的预测精度,分析挤毁强度偏差与管体其他相关参数的关系,另再选同规格P110套管试样9根,按照上述挤毁试验测试并统计,将所有试验结果进行回归拟合分析,得出偏差方程

再结合屈服强度挤毁压力公式(3)得出P110钢级Φ139.7 mm×10.54 mm套管修正后挤毁强度计算经验公式

其中,10.35 mm≤t≤11.31 mm, 1.35%≤α≤9.21%, 0≤β≤0.56%。

3 结 论

(1)在屈服强度相近、壁厚不均度为1.35%~9.21%、椭圆度小于0.56%的前提下,P110钢级Φ139.7 mm×10.54 mm套管的壁厚对抗挤毁强度的影响程度远远大于管体外径、壁厚不均度和椭圆度的影响。

(2)全尺寸外压至失效试验中,沿管体轴线方向,在壁厚增幅上升,且椭圆度突变位置最容易被挤毁失效。

(3)回归拟合分析获得了挤毁强度偏差与管体壁厚、壁厚不均度、管径、椭圆度及残余应力的经验方程,并结合屈服强度挤毁理论公式推导出P110钢级Φ139.7 mm×10.54 mm套管挤毁强度预测经验公式,提高了该规格套管抗挤毁强度的预测效果。

[1]申昭熙,李东风,杨鹏,等.套管抗挤强度统计分析研究[J].西安石油大学学报(自然科学版),2007(6):89-92.

[2]江勇,吴永莉,焦丽峰.石油套管抗挤毁解决方案及发展[J].钢管,2016,45(2):59-66.

[3]王建军,林凯,申昭熙,等.几何尺寸影响下的高钢级套管挤毁变形探讨[J].石油机械,2010,38(3):72-74.

[4]韩建增.套管抗挤强度研究[D].成都:西南石油大学,2001:8-14.

[5]丁学光,史交齐.177.8 mm×9.19 mm P110高抗挤套管试验研究[J].焊管,2007,30(2):36-38.

[6]常龙,高连新,王为民.套管抗挤毁试验研究与有限元分析[J].焊管,2007,30(5):45-48.

[7]娄琦,杜伟,李东风.110钢级抗挤抗硫套管性能试验研究[J].石油矿场机械,2013(5):65-68.

[8]蔡晓闻,高连新,常龙,等.石油套管几何缺陷对抗挤强度的影响[J].石油矿场机械,2009(2):38-41.

[9]张毅,宋箭平,陈建初.BG110T抗挤套管的试验研究(上)—残余应力、平均壁厚、屈服强度对临界抗挤强度的影响[J].钢管,2002(1):13-16.

[10]娄琦,张广路,张丹,等.套管抗挤毁强度主要影响因素试验研究[J].石油矿场机械,2012,413(6):38-42.

[11]孙永兴,林元华,施太和,等.套管全管壁屈服挤毁压力计算[J].石油钻探技术,2011,39(1):48-51.

[12]API TR 5C3,Technical Report on Equation and Calculations for Casing,Tubing and Line Pipe Used as Casing or Tubing;and Performance Properties Tables for Casing and Tubing[S].

[13]申昭熙.套管外压挤毁强度分析与计算[J].应用力学学报,2011,28(5):547-550.

[14]韩建增,李中华,于百勤,等.几何缺陷对套管抗挤强度影响的有限元分析[J].天然气工业,2004(5):71-73.

[15]田青超,董晓明,郭金宝.超高抗挤套管产品的研发[J].钢管,2008(6):32-36.

Anti-collapse Performance Analysis and Collapse Strength Prediction of P110 Steel Grade Ф139.7 mm×10.54 mm High Anti-collapse Casing

JIAO Wei1,2,WANG Qiang1,2,TIAN Xiaojiang1,2,YUAN Qingying1,2,LI Xiaolong1,2,GAO Cailu3

(1.Chinese National Engineering Research Center for Petroleum and Natural Gas Tubular Goods, Baoji 721008,Shaanxi,China;2.Steel Pipe Research Institute,Baoji Petroleum Steel Pipe Co.,Ltd.,Baoji 721008,Shaanxi,China;3.Zhongyou BSS(Qinhuangdao)Petro-pipe Co.,Ltd.,Qinhuangdao 066206,Hebei,China)

TE973.1

A

10.19291/j.cnki.1001-3938.2017.06.003

2016-12-20

编辑:李 超

焦 炜(1983—),男,工程师,现主要从事油套管外压挤毁性能分析研究工作。