LG380Q连续管作业橇组的开发

2017-10-11郭峰

郭 峰

(中石化石油工程机械有限公司第四机械厂,湖北 荆州434024)

LG380Q连续管作业橇组的开发

郭 峰

(中石化石油工程机械有限公司第四机械厂,湖北 荆州434024)

为了满足不同油田油气开采需求,进一步降低作业成本,研制了LG380Q连续管作业橇组。该橇组采用油管滚筒分体式设计,能够适应陆地与海洋平台的作业工况,通过各模块间液压管线对注入头、油管滚筒及防喷系统等进行控制,实现连续管在井内的起下作业。对LG380Q连续管作业橇组进行了型式试验及现场应用,结果表明,橇组各项指标达到设计要求,运行稳定,性能可靠,拓展了连续管作业设备的使用范围。

连续管;作业橇;分体设计;海洋平台

Abstract:In order to meet oil and gas production requirements and reduce the cost further,the LG380Q coiled tubing skid-mounted unit was developed.The skid-mounted unit adopted tubing roller split type design,can adapt to the operating mode of land and ocean platform.It controlled injection head,tubing roller and spray system through hydraulic pipeline between each module,to achieve coiled tubing roundtrip in the well.Field test and application results showed that the indicators of skid-mounted unit all meet the design requirements,stable operation,reliable performance,expand the useable range of the coiled tubing operation equipment.

Key words:coiled tubing;skid-mounted unit;split type design;ocean platform

近年来,连续管技术日渐成熟,并已广泛应用于注氮排液、冲砂洗井、钻磨铣、挤注水泥、拖动布酸、钻井[1]、射孔、压裂[2]、冲砂等作业领域,在页岩气、煤层气开发中发挥着重要作用。通常,连续油管设备分为车载式[3-5]、拖挂式以及橇装式3种形式。车载式与拖挂式移运性能好,能适应陆地作业。但是车载底盘及拖挂底盘由于价格昂贵,无形中增加了设备成本,给用户增加了购置预算。同时,车载式与拖挂式设备不能适应海洋平台狭小的作业空间。为此,在现有车载式连续油管设备及拖挂式连续油管设备技术的基础上,经过充分的市场和技术调研,研发了LG380Q连续管作业橇组。该设备既能降低设备成本,又能适应陆地与海洋平台的作业工况。

1 总体设计方案

1.1 结构组成

LG380Q连续管作业橇组由动力橇、控制橇、油管滚筒橇、井口装置橇组成,总体结构如图1所示。该设备可用于陆地和海上石油钻井平台及生产平台。控制橇由橇架、控制室、控制系统及液压控制软管滚筒等组成;动力橇由橇架、发动机、分动箱、液压泵组及液压动力软管滚筒等组成;油管滚筒橇由橇架、连续管滚筒、排管系统、连续管及高压管汇等组成;井口装置橇由橇架、注入头、鹅颈管、防喷器和防喷盒等组成。

图1 LG380Q连续管作业橇组

1.2 工作原理

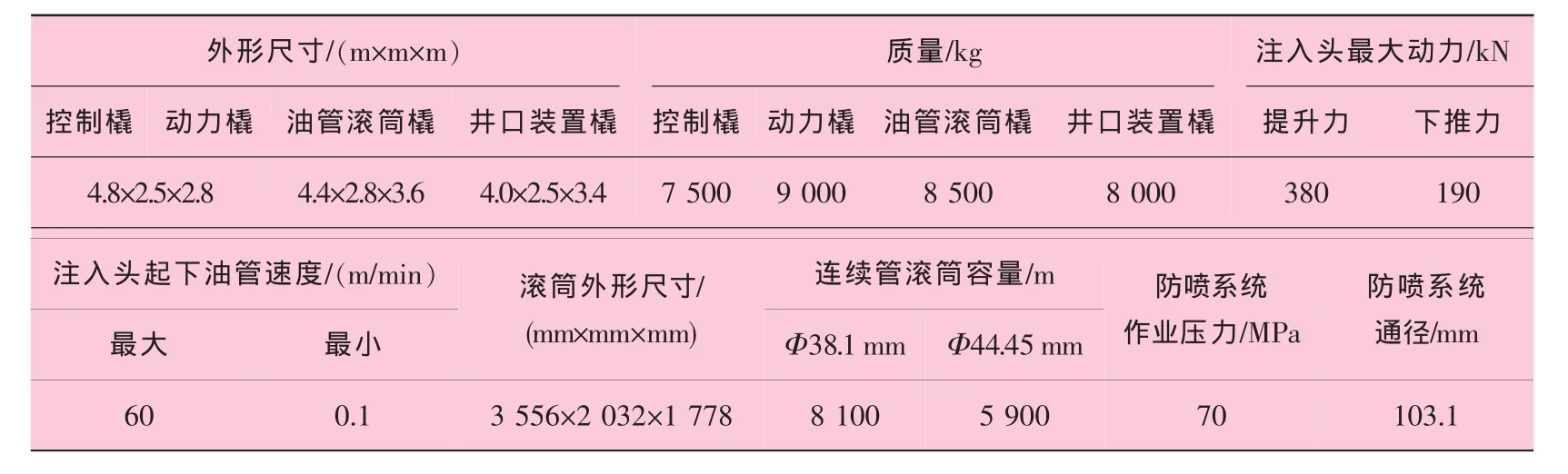

LG380Q连续管作业橇组采用液压驱动。发动机通过分动箱驱动3个液压泵,并通过各个模块之间快速连接液压管线向注入头、油管滚筒及防喷系统等提供动力与控制,实现连续管在井内的起下作业。主要技术参数见表1。

表1 LG380Q连续管作业撬组主要技术参数

1.3 技术特点

(1)基于DNV2.7.1标准对各个橇进行了模块化设计,每个模块质量小,满足整体吊装要求。

(2)控制橇可以安装在动力橇上,既节省平台空间,又满足作业升高扩大视野的要求。

(3)油管滚筒橇采用分体设计,滚筒筒芯可以快速从橇体中分离,安装简单可靠。既减轻吊装质量,又满足不同连续管滚筒的快速更换。

(4)注入头采用自动刹车技术,设备安全可靠性高。

(5)控制系统和数据采集系统能够实现整个模块的控制、监控、报警、数据采集与处理及故障诊断等功能,使设备作业更加稳定和安全。

(6)可以根据用户要求对控制橇及动力橇进行防爆设计,以满足ZONEⅡ防爆要求。

2 主要部件结构与特点

2.1 动力橇

动力橇作为独立的模块,为控制橇、油管滚筒橇、注入头以及防喷系统提供动力。主要包括发动机、分动箱、液压泵、燃油箱、液压油箱、蓄能器、液压油散热器以及液压阀件等。分动箱安装于发动机飞轮壳上,驱动3套液压泵工作。一套是注入头动力系统,采用闭式液压系统,一台变量柱塞泵带动注入头上的2台变量柱塞马达工作;一套是滚筒驱动系统,采用开式液压系统,一台叶片泵驱动滚筒马达工作;一套是综合液压系统,采用开式液压系统,用于驱动液压软管滚筒、滚筒排管控制、油缸伸缩、注入头控制、蓄能器压力控制以及防喷器控制等。

2.2 油管滚筒橇

油管滚筒橇是连续油管的储运设备,用以均匀地缠绕连续油管。主要由滚筒座、滚筒体、高压管汇、排管系统、驱动系统和润滑系统等组成,如图2所示。滚筒采用液压驱动形式,驱动滚筒正反转,使连续油管起、下时在油管上保持一定的拉力[6-8],并将其紧绕在滚筒上。

图2 油管滚筒橇结构

由图2可以看出,油管滚筒橇整体结构紧凑,安全装置可靠,运移性好。配备自动及手动排管装置,排管互不干涉;配备高压内、外注入管汇系统,便于外部液体循环;配备机械和电子计数装置,适用不同管径作业,可以对油管深度及下入速度进行统计;滚筒采用链条棘轮式固定装置,保证行车安全;油管润滑为毛毡结构,涂抹式润滑均匀。

2.3 控制橇

控制橇主要由控制室、防喷器控制软管滚筒、注入头控制软管滚筒、操控系统及数据采集系统等模块组成。作业时控制橇可放置于动力橇上,通过集装箱角件形式进行连接,让操作者获得更开阔的视野,便于监控作业过程。动力橇上配备有安全登梯,方便操作者进入控制橇。

控制室采用强化结构设计,可根据作业要求升降,内部控制面板安装有全部操作阀件,便于操作整台设备。数据采集系统能对油管深度、起下油管速度、油管质量、循环压力、井口压力、注入瞬时排量、累积注入量等数据进行采集、显示和储存。连续油管模拟分析软件可进行疲劳寿命模拟与跟踪、油管受力和作业条件极限模拟、水力学模拟等。

2.4 井口装置橇

井口装置橇主要由注入头、鹅颈管、防喷器、防喷盒、防喷管、长支腿、短支腿、底座、框架等组成,如图3所示。

图3 井口布置示意图

作业时依次将鹅颈管、注入头、防喷盒、防喷管、防喷器安装于井口,鹅颈管用于将连续油管导入注入头及支撑连续油管。鹅颈管通过销轴安装于注入头顶部,其安装座可根据油管直径进行调节,以保证油管进入链条的中心。注入头主要包括驱动系统、夹紧系统、张紧系统以及负荷测量系统。驱动系统为注入头提供动力,夹紧系统为油管起下提供夹持力,张紧系统保持链条张紧度,负荷测量系统用于显示作业时油管负载值。防喷盒是动密封装置,能保证在井口带压起下连续油管,不导致井漏。采用销轴固定在注入头底部连接盘,并尽可能地靠近链条以减少油管弯曲。防喷管用于容纳井下工具,并且在带压条件下允许井下工具进出井筒。防喷器是液压操作的四闸板装置,必要时也可用手动关闭,主要用于密封井口及悬挂连续油管等。

2.5 液压系统

整个橇组的液压系统主要包括注入头控制系统、油管滚筒控制系统和综合控制系统[9-10]。注入头控制系统由液控变量柱塞泵与变量马达组成闭式回路,能够实现马达无级调速。采用的平衡阀技术在此系统中起保护液压马达以及缓冲载荷的作用,可以很好地解决注入头失控问题。注入头自动刹车系统具有制动力矩大、响应速度快、使用寿命长、免维护等特点,保证作业安全。油管滚筒控制系统由定量叶片泵与定量马达组成开式回路,其液压动力使连续管在滚筒和注入头之间提供恒定的拉力,并实现滚筒和注入头的协同。综合控制系统由带压力补偿的变量柱塞泵驱动防喷器、防喷盒、排管器、操作室、软管滚筒等组成,通过流量控制阀来分别控制各个执行元件,并配备储能器,确保注入头夹紧系统及防喷系统等在作业过程中保持压力稳定。另外,配备手油泵保证在紧急情况下为注入头夹紧系统及防喷系统等提供控制动力。

2.6 气路系统

气路系统气源来自发动机储气罐或气源房,通过气路分配器将气体分配到各个执行元件。气路系统压力稳定在0.65~0.8 MPa,共分为6路。第一路接操作室仪表板上的气压表;第二路接注入头链条润滑罐气动泵;第三路接油管滚筒润滑罐;第四路接防喷盒气压调节阀;第五路接气控阀,当操作室起升后控制气缸以支撑操作室;第六路接液压系统紧急手油泵,为注入头夹紧系统及防喷系统等提供紧急动力。

2.7 润滑系统

润滑系统由注入头润滑系统和油管润滑系统组成。这两个系统都采用气顶油方式,由压缩空气驱动润滑罐内的润滑油,经过喷油管线对注入头链条、链轮以及连续油管等进行润滑。工作时,由安装在操作室仪表板上的开关进行开启并由润滑罐下的流量阀进行流量调节。

2.8 电路系统

电路系统由电源系统、主控箱控制系统、发动机控制系统和照明系统组成。主控箱控制系统为连续油管橇各系统实现集中控制和监控;电源系统向连续油管橇主控箱控制系统、发动机控制系统、数据采集系统等提供电能;发动机控制系统主要实现发动机启动、停机、紧急熄火、油门等;照明系统主要为操作室橇和动力橇照明。

3 型式试验与应用

LG380Q连续管作业橇组进行了严格的型式试验。试验内容包括:①注入头负载提升与空载跑合试验;②防喷系统压力与密封测试;③防喷盒保压试验与注入头张紧系统、夹紧系统保压试验;④滚筒吊装与缠管试验;⑤整机联调性能测试。测试结果表明,橇组各项指标均达到设计要求。

该橇组在国外某油田进行了注氮气举、酸化压裂、冲砂洗井和解堵等作业,机组运行稳定,性能可靠,使用效果良好,满足陆地与海洋平台的使用要求。

4 结 论

(1)LG380Q连续管作业橇组采用油管滚筒分体式设计,满足海洋平台吊装要求和安全性。

(2)通过型式试验及现场应用,该橇组结构布局合理,各模块匹配性良好,质量可靠,达到了最初的研发目的。

(3)该橇组的成功开发降低了各油田作业成本,拓展了连续管的使用范围,提高了连续管在海洋平台应用的安全性和作业效率,经济效益十分明显,值得推广和应用。

[1]欧阳赛赛,葛云华,王苏为,等.连续管钻井减阻技术发展[J].石油矿场机械,2016(10):11-15.

[2]王鹏,王思淇,张倩.连续管水力喷射压裂管柱力学分析及现场应用[J].石油机械,2016,44(9):98-103.

[3]杨志敏,刘鑫,潘年明,等.LG450/50-6500车载式连续管作业机[J].石油机械,2016,44(9):87-89.

[4]郭峰.LG380/60连续管作业机的研制[J].焊管,2015,38(7):30-33.

[5]张富强,刘菲,杨志敏,等.车装式大容量连续管作业机的研制[J].石油机械,2015,43(9):98-101.

[6]马卫国,黄林华,段凯,等.连续油管作业过程中的张力与控制[J].石油机械,2016,16(24):177-223.

[7]段凯.缠绕在滚筒上的连续油管的张力模式及其控制系统研究[D].湖北:长江大学,2016.

[8]张延忠.连续油管作业机注入与滚筒同步控制系统研究[J].设备管理与维修,2015(10):62.

[9]孙仁俊,张保弟.连续油管作业机液气系统设计[J].液压与气动,2013(6):79-80.

[10]张建庆.连续油管作业机注入头与滚筒协同动作液压方案与分析[J].液压与气动,2011(1):73-75.

Development of LG380Q Skid-mounted Coiled Tubing Unit

GUO Feng

(Sinopec Petroleum Engineering Machinery Co.,Ltd.,Jingzhou 434024,Hubei,China)

TE933.8

B

10.19291/j.cnki.1001-3938.2017.04.006

2017-01-09

编辑:李 超

郭 峰(1982—),男,湖北仙桃人,硕士,工程师,2010年毕业于西南石油大学机械电子工程专业,现主要从事连续管作业机的研发工作。