牵引法制备双金属复合管的锥头尺度对界面结合强度的影响

2017-10-11郑茂盛赵天宇滕海鹏

郑茂盛,赵天宇,高 航,滕海鹏,胡 军

(西北大学化工学院 载能技术及应用研究所,西安710069)

牵引法制备双金属复合管的锥头尺度对界面结合强度的影响

郑茂盛,赵天宇,高 航,滕海鹏,胡 军

(西北大学化工学院 载能技术及应用研究所,西安710069)

为了进一步研究双金属复合管在机械牵引法生产加工过程中的受力和变形状况,从双金属复合管受力分析角度,以平面应变假定和理想弹塑性为材料模型,通过对双金属复合管成型过程进行简化分析,选择牵引法制备双金属复合管,认为其胀形过程是由锥度实施的,因此,锥头尺度对界面结合强度有着直接的影响。研究了牵引法制备双金属复合管的锥头尺度对界面结合强度影响的规律,预测结果与试验结果对比表明,建立的试验预测模型能够给出较好的预测结果。

双金属复合管;牵引法;锥头尺度;界面结合强度;理想弹塑性

Abstract:In order to further study the force and deformation situation of bimetallic composite pipe during the mechanical drawing production process,from the angle of stress analysis,based on the plane strain assumption and the ideal elastic-plastic model,a simple analysis on the bimetallic composite pipe forming process was conducted,it is concluded that choosing drawing method to prepare bimetallic composite pipe,the expansion process was implemented by cone head size,so the cone head size has the direct influence on interfacial bonding strength.It also studied the influence rule of cone head size on interfacial bonding strength,the comparison of the predicted results with the experimental results showed that the established the test predicted model can give good predication results..

Key words:bimetallic composite pipe;drawing method;cone head size;interfacial bonding strength;ideal elastic-plastic

1 概 述

目前,油气输送的主要方式仍然是管道输运,管道输运作为常见的气体、液体、粉体等流体介质的输送装置,在石油、化工、冶金、电力及城市燃气、供热和给水系统中广泛应用。随着国民经济的不断发展和人民生活水平的提高,工业建设和住宅建设的日益扩大,对输送管道的技术要求越来越高。然而,与之密切相伴的管道腐蚀问题就成为限制管道安全运行的潜在隐患。

双金属复合管(以下简称复合管)是由两种不同金属管材构成的新型管件,它是由一种具有抗腐蚀性的管材在内,另一种具有承压能力的管材在外复合而成。管层之间的界面通过各种变形和连接技术形成紧密结合,受外力作用时,内外管材同时变形且界面不分离。双金属复合管的一般设计原则是:外基材满足管道的设计应力,内衬管材满足耐腐蚀或耐磨损等性能要求。因此与单一金属管相比,复合管能充分利用基管和内衬管的特性,不仅具备所需要的高强度要求,而且还具有优良的防腐蚀、耐磨损等性能,还降低了生产成本,节约了稀有贵重金属的使用。因此,双金属复合管可以在石油、化工、核工业、医疗、食品、建筑、消防等领域广泛应用。

通常,复合管的成型方法可分为塑性成型法和非塑性成型法。塑性成型技术是利用管材局部或整体塑性变形来实现内层管与外层管之间紧密结合的一种复合工艺,该工艺具有加工工艺简单、成型设备简单、成型效率高等优点,目前在国内外都得到了广泛的应用。塑性成型法主要有机械牵引法、液压胀形法、滚压法以及爆炸成型法等。

机械牵引法是双金属复合加工工艺生产的重要方式,也是成本最低的生产方式。分析双金属复合管在机械牵引法生产加工过程中的受力和变形状况,对于合理有效地实现加工工艺,提高产品质量具有实际意义。

机械牵引法双金属复合管成型是非常复杂的弹塑性变形过程,既有物理非线性,又有几何非线性,而且边界条件往往也很复杂[1-3],因而使得机械牵引法制造双金属复合管的严格理论分析十分困难。国内外学者在有限元模拟基础上做了许多分析,取得了一系列成果[4-6]。关于胀管残余接触压力的解析解最早是在1976年由Krips[7-8]提出来的,Krips等在假定材料为理想弹塑性材料、屈服强度为材料实际屈服强度及换热管与管板弹性模量相同的情况下,分析了换热管与管板的胀管过程。他提出了限制压力的概念及其残余接触压力的解析解,胀管压力卸载后管板和换热管自由回弹的弹性回复量恰好相等,即间隙和残余接触压力均为0。所需的胀管压力称为限制压力Po,当胀管压力Pi>Po时,管板的弹性回复位移大于换热管的弹性回复位移,由于变形协调的原因,在换热管与管板的接触面上产生残余接触压力Prc。1982年,竹本昌史采用Tresca屈服准则[9],在管材为理想弹塑性材料的前提下,给出了胀管压力Pi与接触压力Pc之间的关系。1988年,颜惠庚按照换热管材料无应变强化假设,给出了残余接触压力公式[10]。以上研究者所推导换热管与管板胀接的残余接触压力公式,均建立在双筒模型基础上。因此,尽管双金属复合管的塑性胀接理论过程与换热器中换热管与管板胀接分析过程有相似之处,但是复合管的胀接目的与换热器中管子与管板胀接目的不同,后者要求胀后管子与管板不仅要具有一定的拉脱力,而且要具备密封能力,而前者只要求复合后管子在工作过程中内外管始终处于结合状态并具有一定的拉脱力即可。另外,影响两者胀接的因素也是不同的,后者管子与管板的连接长度较短,且受其他管孔的影响,容易引起过胀使胀接后的管子与管板松脱,而前者没有其他管孔的影响,而且结合长度较长,一般在6 m左右或者以上,仅与内外管的材料特性及几何结构因素有关。因此,换热器中管子与管板胀接理论公式不适用于复合管的塑性胀接求解。

王学生等人在研究金属复合管液压胀合过程中依据图解法进行[11],按内层管与外层管刚好接触而未产生接触压力时的应力为当量屈服强度,并假定外层管始终保持在弹性范围内,导出了液压胀管压力与残余接触压力之间的理论解析式。但是,按王学生等人的极限胀管压力计算式,即外层管始终保持在弹性范围内计算得到的最大胀管压力和最小胀管压力之间的区间很小,而在实际生产中难以控制在此范围内,有时在实际生产中并不能够得到残余接触压力。

最近,我们用平面应变假定和理想弹塑性为材料模型,对双金属复合管成型过程进行了简化分析,建立了液压法制备双金属复合管的内压与变形,以及内压与界面残余应力之间有关力学公式。预测结果与试验结果对比的一致性表明了所建立的模型和公式是合理的[12]。

2 液压成型复合管受力分析

在文献[12]中,我们给出了如图1所示的双金属复合管初始状态。在初始状态,外管内外半径分别为c、d;内衬管内外半径分别为a、b,管壁厚度为t。复合前,c>b,即内衬管和外管之间存在间隙。复合管成型过程中的受力状态如图2所示。在胀形复合过程中,内衬管逐渐膨胀,并与外管逐渐结合。

根据弹塑性力学[13],在平面应变条件下,以理想弹塑性为材料模型,在内衬管发生塑性变形,与外管刚刚接触,但尚未产生接触压力时,内衬管受到的内压P10为

图1 双金属复合管示意图

图2 复合管成型过程中的受力状态

式中:σs1-内衬管材料的屈服强度。

内衬管进一步膨胀后,就会与外管之间产生接触压力,设接触压力为P2,则内衬管内受到的作用内压P为[13]

在加载过程中,内衬管与外管相接触并产生接触压力后,外管仅受均匀内压(接触压力)P2作用,管内半径r处的受力状况和径向位移为[13]

式中:E2-外管材料的弹性模量;

υ2-外管材料的泊松比;

σr-半径为r处的径向应力;

σθ-半径为r处的周向应力;u-径向位移。

外管内壁处的位移量δ为[13]

式中:uc-外管内壁处的径向位移。

此时,由于内衬管在膨胀过程中发生了完全塑性的膨胀变形,其外缘会处于c+δ半径的圆周上,且周长为w=2π(c+δ)。

然而,在卸载阶段,内衬管不再受到内压力的作用,它会自然地发生塑性卸载收缩,内衬管的外缘周长将收缩为

式中:E1-内衬管材料的弹性模量。

即内衬管的外缘圆周会产生如下径向位移,

因此,外管内壁处的位移量δ减去内衬管卸载时的自然收缩量γ,就是内衬管和外管在 “共同”卸载过程中的过盈量,于是,卸载时接触面处的残余压力为[13]

式中:t′-膨胀后内衬管的管壁厚度,且满足

于是可得到[12]

将公式(6)和公式(8)代入公式(10),可得到公式(11)以及内压P与界面残余应力Prc之间的关系[12],

以上公式的预测结果与试验结果对比的一致性表明了公式的合理性[12]。

3 牵引法制备双金属复合管的锥头尺度对界面结合强度的影响

对于牵引法制备双金属复合管,其胀形过程是由锥头实施的。因此,锥头尺度对界面结合强度有着直接的影响。通过牵引法制备双金属复合管的过程如图3所示。

图3 牵引法制造双金属复合管的过程

如上所述,在胀形加载时,如果外管内壁处的位移量为δ,此时内衬管的外径也就变成了c+δ。假如在这一瞬间内衬管壁厚变为t″,在平面应变条件下,它应满足的体积不变条件为

从此式可以得出

对于采用牵引法制备双金属复合管的过程,由于其胀形过程是由锥头实施的,因此内衬管内的锥头半径R应该满足

由公式(14)与公式(15)可得出

于是将公式(8)和公式(16)代入公式(10)可得

这就是说,当我们使用直径为2R的锥头进行牵引法制备双金属复合管时,会在外基管内侧产生δ的位移量。同时在外基管与内衬管之间产生P2的压应力,并且卸载后在外基管与内衬管之间产生Prc的残余压力。公式(17)则表明,随着直径锥头2R的增大,外基管与内衬管之间的残余压力Prc以公式(17)形式增大。

残余压力是决定复合管的内衬管与外基管之间结合强度的重要因素。从公式(17)可以看出,对于内衬管和外基管材质和几何尺寸给定的情形,可以通过调整锥头直径的尺度2R改变复合管的外基管与内衬管之间的残余压力Prc,从而改变内衬管与外基管之间的结合强度。

假定内衬管与外基管之间结合强度Q跟外基管与内衬管之间的残余压力Prc成线性关系,即Q=APrc+B,其中A和B是参数,则从公式(17)可以得到

其中:α和β是与内衬管及外基管材质和管几何尺度有关的参数。从公式(18)可见,随着直径锥头2R的增大,外基管与内衬管之间的结合强度Q以公式(18)形式增大。

4 牵引法制备双金属复合管界面结合强度的试验结果分析

4.1 牵引法制备双金属复合管

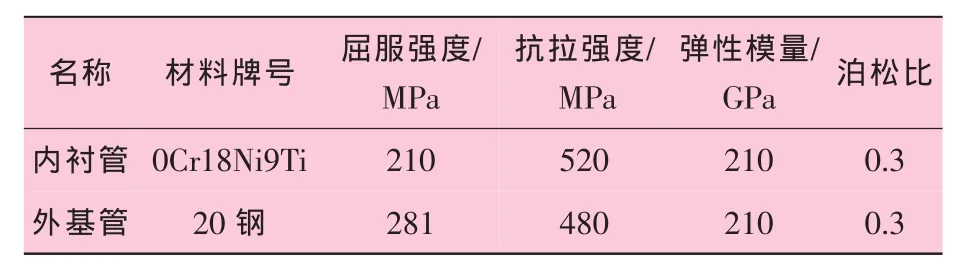

近年来,我们进行了牵引法制备双金属复合管的研究,试验用内衬管是Φ76 mm×2.4 mm不锈钢管,外基管是Φ89.7 mm×5 mm碳钢管,间隙ρ=1.8 mm,长度为2 000 mm,复合管材料性能见表1。

表1 复合管材料性能参数

试验采用的锥头材质为调质处理40Cr,并且与内衬管之间用石墨润滑。锥头的尺寸分别为75.00 mm、75.20 mm和75.36 mm,分别进行了牵引法制管试验。

4.2 拉脱法测试界面结合强度

按照CJT 192—2004规定测试内衬管与外基管的界面结合强度。具体采用拉脱法测试界面结合强度,复合管拉脱试验加工图和实物图如图4所示。试验拉伸速率为3 mm/min,每组3个试样。

复合管界面结合强度与拉脱力之间的关系为

式中:

F—拉脱过程中的最大拉脱力,N;

D0—内衬管的外径,mm;

H—基管和衬管的有效结合长度,mm;

Q—管子的结合力,MPa。

图5是锥头直径为75.20 mm时所制复合管的拉脱试验曲线。表2为不同锥头尺寸所制复合管界面结合强度的测试结果。

图4 复合管拉脱试验加工图和实物图

图5 Φ75.20 mm锥头复合管拉脱载荷-位移曲线

表2 不同锥头尺寸所制复合管界面结合强度的测试结果

按照表2测试结果绘制界面结合强度Q随R变化关系曲线,如图6所示。

图6 界面结合强度Q随R变化关系曲线

从图6试验结果拟合得到界面结合强度Q与锥头尺寸参数R之间的变化关系为

其中:线性相关系数为0.956 9。

从公式(20)可以看出,界面结合强度Q与锥头尺寸参数R之间具有公式(20)所示的变化关系。

5 结束语

以平面应变假定和理想弹塑性为材料模型,研究了牵引法制备双金属复合管的锥头尺度对界面结合强度影响规律。预测与试验结果的对比表明,所建立的变化规律能给出较好的预测结果。

[1]HAGHIGHAT H,ASGARI G R.A generalized spherical velocity field for bi-metallic tube extrusion through dies of any shape[J].International Journal of Mechanical Sciences,2011(53):248-253.

[2]KNEZEVIC M,JAHEDI M,YANNIS P,et al.Materialbased design of the extrusion of bimetallic tubes[J].Computational Materials Science,2014(95):63-73.

[3]CHITKARA N R,ALEEM A.Extrusion of axi-symmetric bi-metallic tubes from solid circular billets:application of a generalized upper bound analysis and some experiments[J].International Journal of Mechanical Sciences,2001(43):2833-2856.

[4]LAPOVOK R,HOI P N,TOMUS D,et al.Bimetallic copper-aluminium tube by severe plastic deformation[J].Scripta Materialia,2012(66):1081-1084.

[5]YANG Xiaojing,SUN Fanghong,ZHANG Zhiming,et al.Optimization of drawing parameters for copper tubes with hollow sinking based on FEM simulation[J].The Chinese Journal of Nonferrous Metals,2008,18(12):2245-2252.

[6]XUE Longquan,HE Yafeng,LIU Rongchang,et al.FEA on empty-sunken steel tube based on ANSYS/LSDYNA[J].Journal of Plasticity Engineering,2005,12(5):74-77.

[7]KNUT V,HARALD O O F.Analytical expressions for stress distributionsinlinedpipes:axialstressandcontactpressure interaction[J].Marine Structures,2012(26):1-26.

[8]KRIPS H,PODHORSKY M.Hydraulic expansion—a new method for anchoring of tubes[J].VGB Krafwerkstechink,1976,56(7):144-153.

[9]竹本昌史.列管式换热器的强度—液压胀管接头的拉脱紧固力[J].压力容器,1984(2):68-75.

[10]颜惠庚,郁翠菊.换热器液压胀管残余接触压力的工程图算法[J].化工机械,2001,28(4):211-214.

[11]王学生,王如竹,李培宁.自紧密封不锈钢衬里复合管液压胀合研究[J].机械工程学报,2004,40(5):72-76.

[12]郑茂盛,高航,滕海鹏,等.双金属复合管液压胀形过程的受力分析[J].焊管,2016,39(9):1-5.

[13]徐秉业,刘信声.应用弹塑性力学[M].北京:清华大学出版社,1995:128-233.

Influence of Cone Head Size on Interfacial Bonding Strength of Bimetallic Composite Pipes Prepared by Drawing Method

ZHENG Maosheng,ZHAO Tianyu,GAO Hang,TENG Haipeng,HU Jun

(Institute for Energy Transmission and Application,School of Chemical Engineering,Northwest University,Xi’an 710069,China)

TG335.83

A

10.19291/j.cnki.1001-3938.2017.04.002

2016-10-31

编辑:罗 刚

郑茂盛(1962—),教授,博导,主要从事能源材料的技术研究。