高强度管线钢焊接性影响因素分析

2017-10-11郑梗梗徐学利王洪铎

郑梗梗,徐学利,王洪铎

(西安石油大学 材料科学与工程学院,西安710065)

高强度管线钢焊接性影响因素分析

郑梗梗,徐学利,王洪铎

(西安石油大学 材料科学与工程学院,西安710065)

为了使X80~X120高强度管线钢焊接时获得高强韧性焊接接头,避免产生冷裂纹及热影响区脆化、软化等各种缺陷,针对高强度管线钢的焊接性影响因素进行了分析论述,包括冷裂纹产生的原因及影响因素、管线钢的HAZ软化及脆化影响因素等。重点对管线钢的焊缝与管材的强韧匹配以及管线钢焊接工艺进行了分析研究。研究结果表明,高强度管线钢焊接时,应依据等韧性原则来选用接头的匹配,选择合适的预热温度、含氢量较小的焊接材料、合理的焊接热输入,保证焊接接头具有足够的韧性,满足实际需要。同时针对冷裂纹及热影响区脆化、软化等各种缺陷提出了合理的控制措施。

焊接;高强度管线钢;焊接性;冷裂纹;HAZ脆化;HAZ软化

Abstract:In order to get high strength and high toughness welded joints during X80~X120 high strength pipeline steel welding,avoid various defects,such as cold crack,heat affected zone embrittlement,softening and so on,the influence factors of high strength pipeline steel weldability were analyzed and discussed,including the causes of cold cracks,influence factors,HAZ softening,the embrittlement influence factors of pipeline steel and etc.,especially focus on the strength matching of weld and base metal of pipeline steel,as well as the pipeline steel welding process.The research results showed that during high strength pipeline steel welding,according to the principles of same toughness,it should select welded joints matching,proper preheat temperature,welding material with small hydrogen content,reasonable welding heat input,to guarantee the welding joint has enough toughness,and meet the actual needs.At the same time,some reasonable control measures were put forward for various defects,such as cold crack,heat affected zone embrittlement,softening and so on.

Key words:welding;high strength pipeline steel;weldability;cold crack;HAZ enbrittlement;HAZ softening

随着管道油气输送技术向高压、大直径方向发展,对管线钢的韧性、强度和焊接性能的要求越来越高,全世界都在关注日益增大的天然气需求及亚洲经济扩张造成的高强度跨国管线的建设与使用问题,因而高等级管线钢的焊接也成为关注的焦点之一[1-4]。高强度管线钢一般指屈服强度大于500 MPa的超低碳、微合金细晶粒管线钢,如X80、X90、X100、X120高强度管线钢,其主要微观组织为针状铁素体/贝氏体。这类钢焊接存在的主要问题是焊接氢致裂纹、焊接热影响区局部脆化、软化及韧性下降,焊接接头的疲劳等[5-7]。在实际应用中,高强度管线钢焊接的主要目标是:焊接接头处获得较高的强度和韧性,避免产生冷裂纹及各种缺陷,能够达到实际应用要求[8-9]。本研究主要针对X80~X120高强度管线钢的焊接性影响因素进行较为详尽的分析。

1 X80~X120高强管线钢焊接冷裂纹产生原因、影响因素及防止措施

1.1 冷裂纹产生原因

高强度管线钢焊接冷裂纹一般发生在焊接接头的热影响区,主要与被焊钢种的淬硬倾向、焊接接头的含氢量及分布、接头所受的拘束应力状态3个因素相关[6-7]。高强度管线钢在焊接时处于淬硬状态,近焊缝区的加热温度很高,使奥氏体晶粒严重长大;当快速冷却时,粗大的奥氏体将转变为粗大的马氏体;马氏体属脆硬组织,因此,当焊接接头存在马氏体组织时,裂纹易于产生和扩展[8]。另外,焊接过程中,由于热源的高温作用,焊缝中溶解了较多的氢,当焊缝由奥氏体转变为铁素体、珠光体等组织时,氢的溶解度急剧下降,而氢在铁素体等组织中的扩散速度很快,因此氢就很快地从焊缝向热影响区扩散。由于氢在奥氏体中的扩散速度较小,不能很快地扩散到母材中,因而就在熔合线附近形成富氢区域;同时,滞后相变的热影响区由奥氏体向马氏体转变时,氢就会在马氏体中以过饱和状态残留,使热影响区进一步脆化[9]。如果热影响区存在缺陷,且氢含量较高,就可能产生冷裂纹;其次,由于焊接过程中接头存在较大的拘束应力,当拘束应力大于接头临界应力时,也会出现裂纹。

1.2 冷裂纹影响因素

1.2.1 淬硬倾向

高强度管线钢焊接冷裂纹的产生与接头组织的淬硬倾向密切相关,接头组织淬硬倾向越大,焊接时的冷裂倾向越大。高强度管线钢在焊接过程所产生的各种显微组织对冷裂纹的敏感性区别很大。各种显微组织对裂纹的敏感性由弱到强的顺序依次为:F/P→BL(下贝氏体)→ML(低碳马氏体)→BH(上贝氏体)→Bg(粒状贝氏体)→Mr(高碳孪晶马氏体)。淬硬马氏体组织对冷裂纹最为敏感;淬硬马氏体数量越多,冷裂倾向越大[10]。主要是因为马氏体中碳在α铁中处于过饱和状态,晶格畸变大,处于硬化状态,焊接时近缝区的奥氏体易粗化,冷却时会转变为粗大的马氏体;在形成淬硬马氏体的同时,伴随产生大量的晶格缺陷,这两个方面同时作用,就会产生冷裂纹[11]。

钢在焊接过程中产生冷裂纹的另一个主要因素是氢的扩散与溢出。焊接过程中,焊缝中若溶解了大量的氢,在冷却过程中氢不能够及时溢出而滞留在过饱和固溶的马氏体中,促使组织进一步脆化,若此处还存在应力集中,冷裂纹便会出现。接头中扩散氢含量越多,冷裂倾向越大。扩散氢对冷裂纹的产生和裂纹扩展起重要作用[12-13]。

1.2.2 接头拘束应力

焊接接头中仅存在脆硬组织和氢,而无应力存在时,一般来讲高强度管线钢也不会产生冷裂纹。某些情况下,焊接接头所处的拘束应力状态对冷裂纹的产生起着决定性作用[14]。不同焊接结构所处的拘束状态不同,焊接过程中产生的拘束应力也就不同;一般来讲,焊接钢种的板厚越大,所造成的拘束度也越大,产生冷裂纹的倾向越大。焊接接头所承受的拘束应力主要包括因非均匀热输入造成的热应力和因相变产生的组织应力以及因刚性约束条件、焊接结构自重、工作载荷等引起的外拘束应力;当拘束应力超过焊接接头的临界拘束应力值时,就会引起开裂[15-17]。

1.2.3 焊接工艺对冷裂纹的影响

实际应用中,施工所采用的焊接工艺如焊接线能量、焊前预热等对冷裂纹的敏感性均有不同程度的影响。焊接线能量过大会引起热影响区过热,促使晶粒粗化,降低接头的抗裂性能;线能量过小,冷却时间减少,会使热影响区淬硬,不利于扩散氢的溢出,也增加了冷裂纹倾向。合理的预热可以有效防止冷裂纹的产生。如果预热温度过高,会使劳动条件恶化;局部预热会产生附加应力,因此预热不当反而会加剧冷裂纹的产生,因此需慎重选择预热来降低冷裂纹倾向。

1.3 冷裂纹防止措施

1.3.1 焊前预热及焊后保温

焊接高强度管线钢时,焊前预热对于对接焊缝和根部焊道非常重要,焊接过程中和焊后的温度越高,扩散氢就越容易从焊缝中溢出;焊接钢材的板厚和级别越大,预热的必要性也越大。预热可以补偿厚板焊接时其较快的冷却速度,而且厚板比薄板的碳当量要大。同时,预热对形成冷裂纹的三要素均能产生不同程度的影响:预热可降低焊接冷却速度,从而降低焊接接头组织淬硬倾向;预热可促进接头中扩散氢的溢出;适当预热可减缓焊接接头的应力集中程度;预热温度、时间与母材的化学成分、熔敷材料的氢含量和结构厚度等因素有关,目前已经建立了很多确定预热温度的计算公式[18-19]。如果不同钢种的焊接或所用焊材的碳当量比母材高,则预热温度应以碳当量高的母材或焊材的碳当量来决定。实际应用中,也可以根据构件的碳当量、氢含量和板厚来估算所焊钢种的冷裂纹的敏感性。

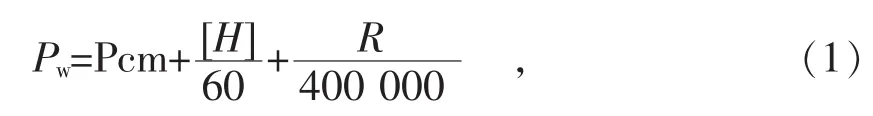

式中:Pw—裂纹敏感指数;

Pcm—碳当量;

R—拘束度。

根据Pw可确定避免冷裂纹所需的预热温度

冷裂纹又称氢致延迟裂纹,一般在焊后几分钟或一段时间后才会出现,因此在发生裂纹之前及时进行焊后保温,也能有效抑制冷裂纹的发生。高强度管线钢在焊后采取及时保温,可促使扩散氢的进一步溢出,同时可一定程度上提高热影响区和焊缝组织的韧性,降低残余应力,避免冷裂缺陷产生。

1.3.2 降低含氢量

防止冷裂纹的另一个重要措施就是降低焊缝的含氢量。焊材在使用前必须经过烘焙,针对不同类型的焊接材料要根据相应的标准对焊材进行烘焙和保温;普通低氢型焊条进行350℃烘焙,超低氢型焊条应在400~450℃保温2 h,并妥善置于保温箱(筒)保存。使用优质的超低氢或低氢焊材也是控制冷裂纹发生的重要措施[11]。

采用具有一定氧化性的保护气氛也可降低焊接接头中的含氢量。对某些淬硬倾向较大的高强度管线钢可用奥氏体焊条进行焊接,因为奥氏体可固溶较多的氢,抑制了氢的扩散,也就减小了冷裂纹产生的倾向[8,15]。此外,应对焊丝、坡口附近的铁锈、油污等进行清理,减少氢来源,也可降低冷裂纹产生的几率。高强度管线钢在焊接完成后立即将接头加热到150~250℃进行消氢处理,确保焊接接头中的残余氢扩散溢出,也可减少接头产生冷裂纹。

1.3.3 降低拘束应力

为了降低高强度管线钢焊接接头的冷裂纹倾向,在设计焊接结构时,必须尽量减小接头的拘束程度,施焊时尽量避免形成各种缺口,降低应力集中程度。适当加入某些合金元素,提高焊缝金属的韧性和塑性,可减缓拘束应力,降低了HAZ产生冷裂纹的危险。如果采用强度比母材低的低匹配焊材,同样可改善焊缝的塑性,也可减小高强度管线钢焊接接头承受的拘束应力,降低冷裂纹倾向[6,8,11]。

2 高强度管线钢的HAZ软化及脆化

2.1 高强度管线钢的HAZ软化

X80~X120管线钢一般是通过TMCP工艺进行制造,显微组织主要为贝氏体/铁素体组织,晶粒细小,在焊接热循环作用下HAZ会发生相变、再结晶、晶粒粗化等现象,使焊缝强度下降,产生软化。有学者[20]认为硬度是冷裂敏感性指数和热输入的函数,硬度随冷裂指数增加而增加,热输入越大,HAZ硬度越低,软化越严重。X80级以下的管线钢软化现象并不显著,但X80以上级别比较明显,特别是制管的纵向焊缝焊接由热输入较大的多丝埋弧焊接而成,软化更为明显。德国试制的X100焊管在接头横向拉伸试验中就发现HAZ的断裂现象[20-21]。

研究表明,焊接线能量对HAZ软化有很大影响。焊接线能量越大,软化区就越宽。为了控制软化区宽度,日本开发了超窄间隙气体保护焊。另外,母材强度及成分对HAZ软化也有一定的影响, 含铌(Nb)、钒(V)、 钛(Ti)等微合金元素时软化区宽度也会更窄一些[1]。

为了获得良好的韧性,除了合理的控制C、Mn、Si、S、P、Ti及B元素外,还必须严格控制O和N的含量,在针状铁素体系统内控制w(O)在0.02%左右,必须采用更高碱度焊剂。如果使用附加氩气进行保护,即可降低焊缝含N量,韧性可进一步提高。选用较高碱度的焊剂或附加氩气保护是保证焊缝与母材等韧性的一种有效措施。

同时,对于X80级以上高强度管线钢,其要求具有足够强度和变形能力,对于纵向屈服强度和抗拉强度有较高的要求,如果焊接过程中由于焊后冷却速度低于轧制冷却期间的冷却速度,也会造成软化现象,使得管道的强度降低。因此,还可以采用补强覆盖焊接法,通过增加盖面焊缝的宽度和余高来改变软化带的形状和方向,在焊接过程中通过补强来保证焊接接头拉伸试样全部断裂在母材位置[22]。

2.2 高强度管线钢的HAZ脆化

高强度管线钢焊接的另一个主要问题就是HAZ的脆化,一旦形成HAZ脆化就会对结构件的安全性带来严重影响。焊接热影响区脆化往往是造成管线钢发生断裂,诱发灾难性事故的根源。局部脆化主要是指热影响区粗晶区的脆化,这是由于过热区的晶粒过度长大以及形成的不良组织引起的;多层焊时,粗晶区会发生再临界脆化,即前焊道的粗晶区受后续焊道的两相区的再次加热引起的。这可以通过在钢中加入一定量的Ti和Nb微合金化元素和控制焊后冷却速度获得合适的t8/5来改善韧性[23]。

大量研究结果表明,高强度管线钢的HAZ局部脆化主要包括热影响区粗晶区脆化和临界粗晶区脆化。其中热影响区粗晶区脆化主要是由晶粒粗大及脆硬性非平衡组织造成的,为防止其产生,一般应严格控制焊接线能量,采用预热、后热等工艺措施[16]。

临界粗晶区脆化一般发生在被焊母材板厚或壁厚较大,必须进行多层多道焊时。对于高强度管线钢来讲,双面焊或多道焊的临界粗晶区局部脆化的韧性损失一般为60%~70%。为了避免临界粗晶区脆化而影响焊接结构的使用,焊后一般要进行不完全回火处理来打断非平衡组织在快速加热冷却过程中的位相继承关系,即可消除临界粗晶区脆化的发生。

3 高强度管线钢的焊缝与管材的强韧匹配

X80~X120高强度管线钢焊接性的另一个影响因素是其焊接接头的强韧性匹配,因此保证高强度管线钢焊缝金属具有足够的韧性是非常重要的。美国天然气协会研究表明,焊缝金属及管材屈服强度的差别是防止由焊缝金属缺陷引起严重塑性变形的重要因素[24]。根据母材与焊缝金属屈服强度之间的关系,传统上焊接接头强度匹配一般分为高强匹配、等强匹配和低强匹配三类。研究发现,低强匹配的接头更容易产生塑性变形,而高强匹配的焊接接头产生塑性变形所需的能量更大,这是由于焊缝强度不同变形难易程度不同而造成的[25]。

高强度管线钢采用低匹配焊接接头,其塑性变形区小,屈服和塑性变形主要由焊缝金属来承担,裂纹尖端应力集中严重,在较低裂纹扩展驱动力下裂纹就会发生扩展;焊缝若存在裂纹,接头在承受较低外载荷下就会扩展断裂。

高强度管线钢采用高匹配焊接接头,结构发生屈服和塑性变形时由焊缝和母材金属承担,因此塑性区较大,裂纹尖端应力程度降低;同时,在高匹配条件下,焊缝金属受到软质母材保护而不发生变形,因而焊缝上存在裂纹或类裂纹时,焊缝金属容易获得全面屈服。

大量研究表明,X80~X120管线钢如果采用高强或等强匹配原则选用较高组配的焊接接头,焊缝的韧性会进一步下降,可能会导致因焊缝金属韧性不足而引起低应力脆性破坏[9,16,26]。因此,X80~X120管线钢的焊接接头应采用等韧性原则,使焊缝韧性不低于基体金属低匹配焊接接头时的强韧性为最宜。

4 高强度管线钢焊接工艺分析

X80~X120高强度管线钢焊接冷裂纹、热影响区脆化软化所导致的热影响区韧性下降是其在实际应用中的主要问题,因此需要选择合理的工艺来防止。

焊接工艺一般包括制定施工程序、选择焊接线能量和预热温度、焊后加热以及焊后热处理等。为改善高强度管线钢结构的应力状态,应合理地分布焊缝的位置和施焊的顺序。采用多层焊可以改善焊缝及HAZ的组织,但要严格控制层间温度不低于预热温度,以免产生冷裂纹和对接头的强韧性造成不利的影响[4,16]。

高强度管线钢应在选择含氢量低的焊接方法的同时严格控制焊接线能量,控制t8/5的冷却时间以得到合理的焊缝金属组织。常用焊接方法热输入量可根据式(3)计算。

式中:Q—焊接热输入,kJ/mm;

U—电压,V;

I—焊接电流,A;

v—焊接速度,mm/min;

η—电弧热效率。

焊接时如果热输入过小,焊缝会出现脆硬第二相组织,强度、硬度有所提高,但接头的韧性会大大下降,所以焊接时焊条电弧焊的热输入不应超过25 kJ/cm,半自动焊的热输入不应超过20 kJ/cm。常用焊接方法电弧效率及焊缝氢含量见表1[8]。

表1 常用焊接方法电弧效率及焊缝含氢量

此外,焊接工艺的一个重要方面就是焊前准备。高强度管线钢在焊接前要仔细清理焊件坡口周围及焊丝表面的油锈、水分等杂质,严格执行焊条的保存制度;避免在穿堂风、低温环境下施焊,否则应采取特殊措施进行防护,如采用挡风和进一步提高预热温度等措施;同时应根据相关标准对焊件和焊条进行合适温度的预热[23]。

5 结 论

(1)影响X80~X120高强度管线钢焊接性的主要因素是冷裂纹及热影响区脆化、软化及接头韧性下降。

(2)高强度管线钢焊接时,为防止冷裂及其他缺陷的产生,应选用等韧性原则来选用接头的匹配,以此来保证焊接接头具有足够的韧性,满足实际需要。

(3)高强度管线钢的焊接需要制定合理的焊接工艺,选择合理的焊接参数,合适的预热温度、含氢量较小的焊接材料、合理的焊接热输入等对其焊接性至关重要。

[1]熊林玉,杜则裕,董丽红,等.高强度X80钢管道的焊接[J].石油工程建设,2004,30(2):31-34.

[2]HILLENBRAND H G,LIESSEM A,KNAUFG, et al.Development of large-diameter pipe in grade X100[C]//Pipeline Technology Conference.Brugge,Belgium:[s.n.],2000:15-18.

[3]DEMOFONTI G,MANNUCCI G,SPINELLI C M,et al.Large diameter X100 gas linepipes:fracture propagation evaluation by full-scale burst test[C]//Proceedings of the 3 rd Int.Pipeline Techn.Conf.2000:21-24.

[4]HILLENBRAND G,NIEDERHOFFK A,HAUCK G,et al.Procedures,considerations for welding X80 line pipe established[J].Oil and Gas Journal,1997,95(37):47-56.

[5]DU L,ZHAO Y,LIU X.Microstructure characteristics and mechanical properties of X80 pipeline steels[J].Journal of Wuhan University of Technology-Mater,2012,27(2):252-255.

[6]WANG P Y,MOU Z Y.Study on the weldability of X100 pipeline steel on scene[J].Advanced Materials Research,2013(753-755):343-352.

[7]THEWLIS G.Weldability of X100 linepipe[J].Science and Technology of Welding and joining,2000,5(6):365-377.

[8]任芝兰.超高强度钢的焊接分析[J].特种设备安全技术,2008(2):1-4.

[9]王晓香.超高强度管线钢管研发新进展[J].焊管,2010(2):5-12.

[10]周振封.焊接冶金学(金属焊接性)[M].北京:机械工业出版社,1995.

[11]徐达.外加电磁场控制焊接变形及冷裂纹研究[D].哈尔滨:哈尔滨工业大学,2011.

[12]DONG C F,LIU Z Y,LI X G,et al.Effects of hydrogencharging on the susceptibility of X100 pipeline steel to hydrogen-induced cracking[J].International journal of hydrogen energy,2009,34(24):9879-9884.

[13]XUE H B,CHENG Y F.Characterization of inclusions of X80 pipeline steel and its correlation with hydrogeninduced cracking[J].Corrosion science,2011,53(4):1201-1208.

[14]REDDY G M,MOHANDAS T,SARMA D S.Cold cracking studies on low alloy steel weldments:effect of filler metal composition[J].Science and Technology of Welding&Joining,2003,8(6):407-414.

[15]李亚江.焊接冶金学 材料焊接性[M].北京:机械工业出版社,2006.

[16]高惠临.管线钢与管线钢管[M].北京:中国石化出版社,2012:164-179.

[17]LANCASTER J F.Metallurgy of Welding[M].Netherlands:Elsevier,1999.

[18]ATKINS G,THIESSEN D,NISSLEY N,et al.Welding process effects in weldability testing of steels[J].Welding Research,2002(4): 61-68.

[19]YURIOKA N,KASUYA T.A chart method to determine necessary preheat temperature in steel welding[J].Quarterly Journal of the Japan Welding Society,1995,13(3):347-357.

[20]ZAJAC S,SCHWINN V,TACKE K H.Characterisation and quantification of complex bainitic microstructures in high and ultra-high strength linepipe steels[J].Materials Science Forum,2005(500-501):387-394.

[21]钱百年,国旭明,李晶丽,等.高强度管线钢X80的焊接研究[J].焊接,2002(8):14-17.

[22]王利敏.西气东输二线管道X80管线钢焊接技术探究[J].经营管理者,2010(16):385-386.

[23]薛振奎,隋永莉.国内外油气管道焊接施工现状与展望[J].焊接技术,2001(S2):16-18.

[24]杜则裕.高强度级别管线钢的焊接[C]//石油工程焊接技术交流及焊接设备焊接材料应用研讨会论文专刊.北京:中国石油工程建设协会,2004:4-6.

[25]庄传晶,李云龙,冯耀荣,等.高强度管线钢环焊缝强度匹配对管道性能的影响[J].理化检验 物理分册,2004,40(8):383-386.

[26]王国丽,管伟,韩景宽,等.X100、X90管线钢管在高压输气管道中应用的方案研究[J].石油规划设计,2015,26(2):1-6.

Influence Factors Analysis of High Strength Pipeline Steel Weldability

ZHENG Genggeng,XU Xueli,WANG Hongduo

(School of Materials Science and Engineering,Xi’an Shiyou University,Xi’an 710065,China)

TG457.1

B

10.19291/j.cnki.1001-3938.2017.01.007

2016-09-14

编辑:黄蔚莉

郑梗梗(1991—),男,陕西咸阳人,硕士,主要研究方向为金属材料的焊接性。