X65MS直缝埋弧焊管SSC试验及其影响因素研究

2017-10-11刘耀民谌铁强

刘耀民,谌铁强

(1.中油宝世顺(秦皇岛)有限公司,河北 秦皇岛 066206;2.秦皇岛首秦金属材料有限公司,河北 秦皇岛066326)

X65MS直缝埋弧焊管SSC试验及其影响因素研究

刘耀民1,谌铁强2

(1.中油宝世顺(秦皇岛)有限公司,河北 秦皇岛 066206;2.秦皇岛首秦金属材料有限公司,河北 秦皇岛066326)

为了满足壳牌公司DEP31.40.20.37-Gen(2010)标准及阿曼石油公司PDO SP2041(2011)附加技术对X65MS钢级酸性服役条件下直缝埋弧钢管SSC的要求,从钢材的成分控制、冶炼、轧制以及钢管成型、焊接和SSC试验环节全过程进行严格控制,并结合试验分析SSC性能的影响因素。SSC试验试样加载应力按照实际屈服强度计算加载应力,严格控制钢管屈服强度的上限。另外在检验过程中需要严格控制试样制备以及试验过程,才能够完全满足SSC性能指标。

焊管;直缝埋弧焊管;X65MS;SSC;屈服强度

Abstract:In order to meet the DEP 31.40.20.37-Gen(2010)standard of Shell and the SSC requirements of X65MS steel grade SAWL pipe under the condition of acid service in PDO SP2041 additional technical clauses of Oman Oil Company(2011),it should strictly control steel composition,smelting,rolling,steel pipe forming,welding and SSC test whole process;combined with the test,the influence factors of SSC performance were analyzed.Calculating load stress of SSC test samples according to the actual yield strength,strictly control the upper limit of steel pipe yield strength.In addition,it should strictly control sample preparation and test process,can fully meet the SSC performance indicators.

Key words:welded pipe;longitudinal submerged arc welding(SAWL)pipe;X65MS;SSC;yield strength

酸性服役条件下直缝埋弧焊管的硫化物应力开裂(SSC)试验结果是一个非常重要的性能指标,用于评价钢管在含硫化氢的石油和天然气环境中具有的抗开裂性能。因此,通常都会在API SPEC 5L附录H“酸性服役条件PSL2钢管的订购”基础之上,对SSC试验制定更为严格的要求。随着钢级的提升,SSC性能指标满足标准要求变得更为困难。API SPEC 5L(2012)附录H规范的最高钢级为X70MS,而目前工程应用主要以X65MS钢级为主。

1 X65MS直缝埋弧焊管的SSC要求

以中油宝世顺(秦皇岛)有限公司2013年承接的中东某项目X65MS钢级酸性服役条件下直缝埋弧焊管的制造合同为例进行分析,该项目产品规格为Φ813 mm×12.5/14.2/17.5 mm,材料钢级为X65MS。

1.1 SSC试验相关标准及特殊要求

SSC试验相关标准及特殊要求见表1。

1.2 项目使用的SSC试验方法

试样规格: 256 mm×25 mm×10.7/12.5/15.2 mm(长×宽×厚)(试样压平后再加工)。

加载应力:90%实际屈服强度(四点弯曲法)。

试验溶液:NACE TM177 Solution A。

pH: 初始为 2.7±0.1, 试验中 pH<4。

试验气体:99.5%纯度 H2S(1 bar)。

酸液浓度: >2 300 ×10-6。

温 度:24±3℃。

试验周期: 720 h(30天)。

表1 SSC试验相关标准及特殊要求

1.3 SSC试验用试块和试样要求

1.3.1 API SPEC 5L(2007)

API SPEC 5L H7.2.3.1中规定应在用于制造工艺评定的每个样管上取一个纵向试块,每个试块加工成三个试样。

API SPEC 5L H7.2.3.2中规定除另有协议外,四点弯曲SSC试验用试样尺寸(长×宽×厚)应大于115 mm×15 mm×5 mm,对于焊管,在试样的中心应包括一段直焊缝或螺旋焊缝。试样取自钢管内表面,在加工试样之前将取样压平。

1.3.2 DEP31.40.20.37-Gen(2010)

DEP31.40.20.37-Gen(2010) H7.2.3.1补充要求中规定,除非委托人同意,试样厚度应该是t(壁厚)或15 mm,二者选择最小值;试样宽度应大于20 mm。

经过对标准要求的分析,可以得出该项目对于SSC试验的要求非常严格,主要体现在试样加载应力、验收极限、试样厚度和钢级这四个方面。要想顺利通过该项目对于SSC的试验要求,钢管母材及焊缝必须具有优良的性能。

2 SSC性能影响因素

综合来看,影响SSC性能的因素很多,一般可归纳为两方面:钢板生产和制管工艺。首先,为了保证钢板满足NACE标准检验要求,在钢水冶炼过程中通过工艺优化,实现了极低的C、P、S、N和H含量以及较低的钢水过热度;通过纯净钢工艺以及连铸轻压下技术攻关,严格控制钢水的成分;通过TMCP工艺技术得到均匀的组织形态。其次,抗酸管线工程一般以小直径钢管为主,小直径钢管在制管过程变形量大,局部应力集中。这些特点会对其抗硫化氢腐蚀性能有较大影响,造成钢板合格但是制管后不合的情况发生。焊接工艺匹配不宜过高,须严格控制焊缝强度和硬度,焊缝工艺质量须优于普通管材。试样制备时,由于具有一定的弧度,在试样压下过程中由于操作不当还会额外产生裂纹,影响试验结果。

2.1 成分设计及夹杂物控制

成分设计是保证钢板各项性能满足要求的基础,X65MS抗酸管线钢成分设计见表2。由表2可见,X65MS抗酸管线钢成分设计采用了以极低C和Mn为基础,严格控制S和P含量,另外将钢中气体元素N、H和O含量尽量控制在较低水平。保证钢水洁净,减轻铸坯心部偏析,以满足钢板抗酸性能要求以及产品低温韧性。钢中添加一定量的微合金元素及合金强化元素,满足产品强度要求,进一步提高钢板低温韧性。在保证钢板强度水平的前提下,低碳当量的设计对于提高钢板焊接性能有积极作用。

C是最易造成中心偏析的元素,对钢中碳含量与裂纹长度率(CLR)的统计结果表明,CLR随着碳含量增加会明显增加。

表2 X65MS管线钢成分设计

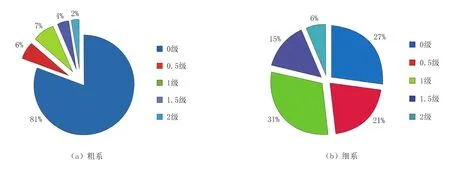

在X65MS抗酸管线钢实际生产中,关键元素C、P和S含量的统计结果如图1所示。由图1可见,钢中 w(C)分布在 0.03%~0.05%之间,满足成分设计中保证抗酸性能的要求。w(P)基本控制在130×10-6以内。通过铁水脱硫预处理、控制转炉回硫和LF炉精炼深脱硫等工艺措施,使w(S)基本控制在14×10-6之内。另外钢中 w(N)最大为 50×10-6, w(H)最大为1.5×10-6。

钢中添加了一定量微合金元素Nb和Ti,在成分设计中作用显著。Nb对钢的显微组织的作用主要是晶粒细化、延迟再结晶、沉淀强化等方面,Nb的添加可以改善钢的低温韧性。

图1 X65MS抗酸钢中关键元素含量统计结果

钢中夹杂物级别按ASTM E45 A法测定,钢中A、B、C、D类非金属夹杂物级别限制见表3。总级别不大于4.5级,板边25 mm,不允许存在A、B夹杂物。带状组织不大于2级。

表3 金属夹杂物级别限定

钢板夹杂物实物检测情况,钢板A类和C类夹杂物粗系、细系均为0;D类粗系0.5级,细系1.0级;B类夹杂物粗系和细系的评级情况分别如图2所示。

图2 钢中B类夹杂物评级结果

铸机全程动态软压下对于改善铸坯中心偏析的效果显著,为生产优质X65MS抗酸钢板奠定了基础。对板坯中心偏析采用冷酸侵蚀,并按照YB/T 4003—1997标准评级。300 mm抗酸连铸坯低倍照片如图3所示,从图3的低倍照片中看不到明显中心偏析线。

图3 300 mm连铸坯低倍照片

2.2 焊缝与母材的硬度

硫化氢应力腐蚀在不同强度的管线钢中均可能发生。一般而言,随强度级别的提高,产生应力腐蚀的倾向性变大,与强度密切关联的是硬度。

该项目标准要求钢管管体硬度:内表面/中心≤220 HV10,外表面≤240 HV10;焊缝及HAZ硬度≤250 HV10。

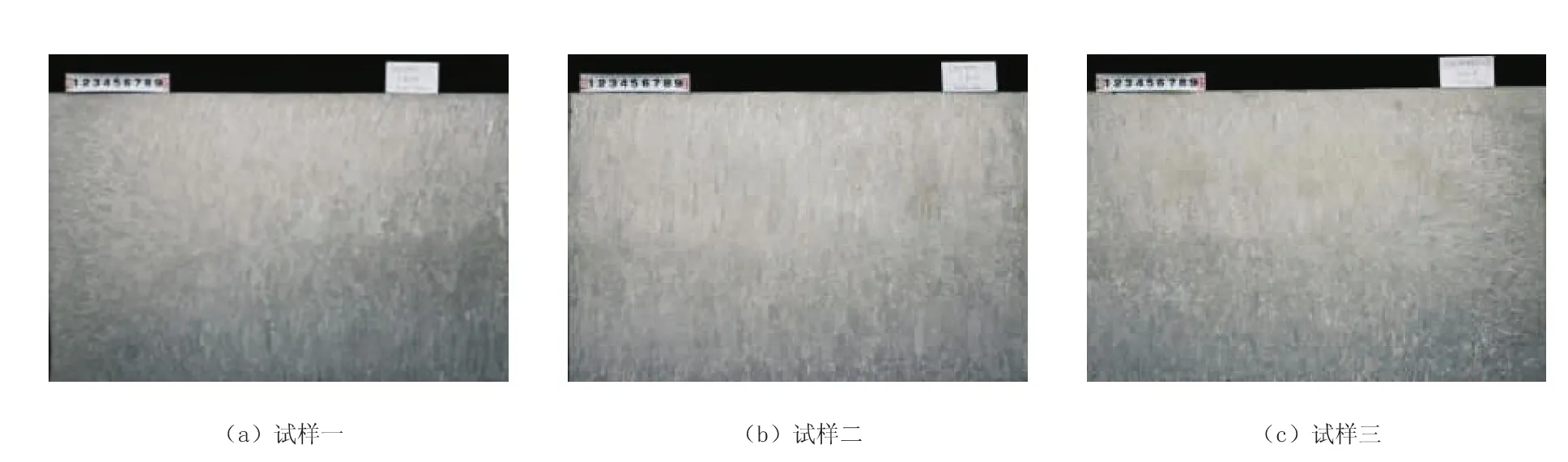

对此次生产的钢管进行硬度检测,焊缝和HAZ硬度检测结果如图4所示。由图4可见,个别内焊硬度>250 HV10,有部分超标。

图4 焊缝和HAZ硬度检测结果

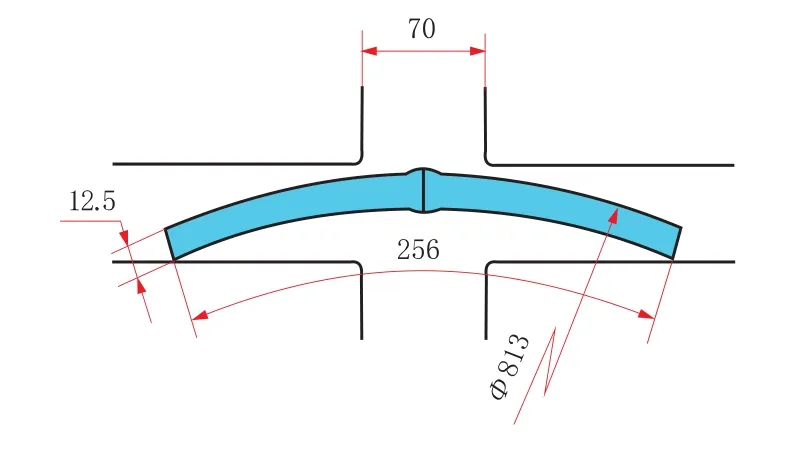

2.3 试样展平

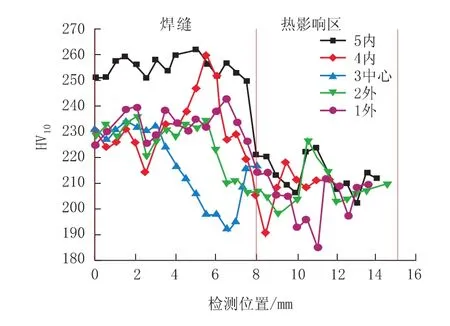

试样规格 256 mm×25 mm×10.7/12.5/15.2 mm,试样中心应包含一段直焊缝或螺旋焊缝。

试样展平过程如图5所示。按照API SPEC 5L(2007)H.7.2.3.2(中文版)要求: 试样取自钢管内表面,在加工试样之前压平。试样展平过程分为粗展平和精展平。首先在试样两侧母材加压,粗展平试样,加压时试样下侧放置凹形模具,凹处长度约70 mm,试样上侧加压点在焊缝中心50 mm以外(大于内夹具间距);然后在粗展平试样上下侧均放置凹形模具(凹处长度约70 mm)进行精展平,保证焊缝两侧及夹具内支点间距范围内试样不直接受压应力。

图5 试样展平过程示意图

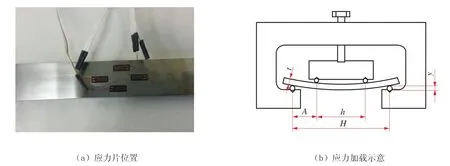

2.4 试样加载

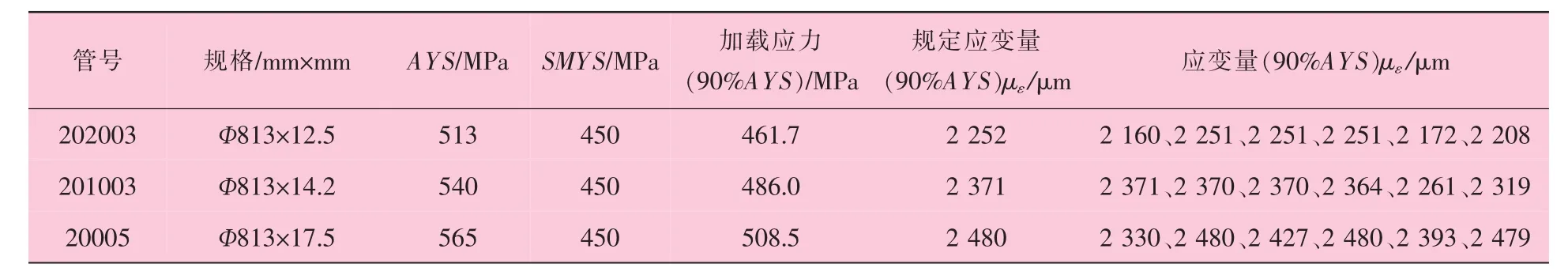

试样的应力加载和检测过程如图6所示。试验加载应力值见表4。

图6 试样应力加载示意图

表4 试验加载应力值

3 SSC试验失败分析

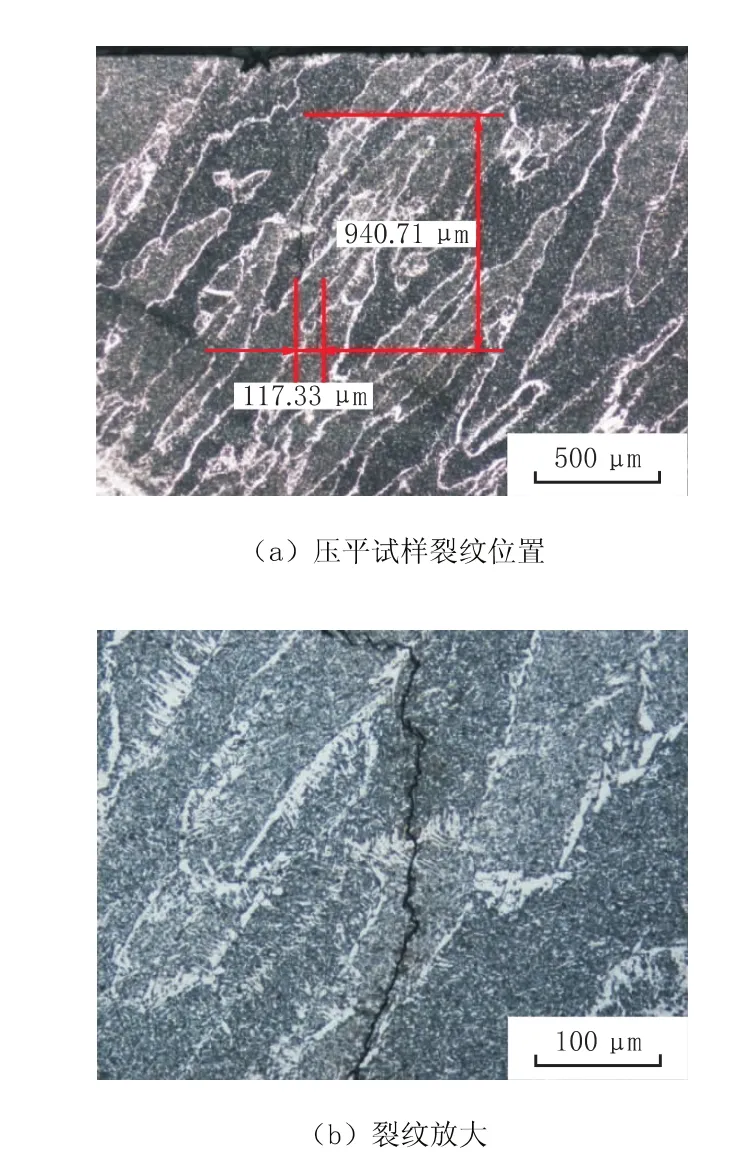

在焊接工艺评定时,Φ813 mm×12.5 mm规格SSC试样焊缝区出现了微裂纹,导致试验失败,裂纹形貌如图7所示。

图7 Φ813 mm×12.5 mm规格SSC试样焊缝区裂纹形貌

检查分析影响SSC性能的所有工艺控制因素,并进行评估,均未发现异常。重点对试验环节进行分析。

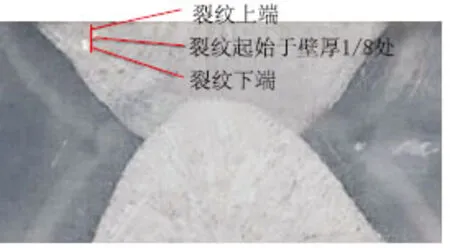

3.1 试样制备分析

试样展平步骤如图8所示。图8中上面的L形模具下降,下面的L形模具固定托住试样,直到二者之间的间距为12.5 mm,然后上面的L形模具上升,当两个L形模具均不接触试样时,焊缝处的残余应力即可确定。残余应力预测如图9所示,可以看出试样SSC裂纹起裂点位置。试样加载有限元分析如图10所示,试样展平所产生的塔身残余应力高达150 MPa,此残余应力可能已经增加到了四点弯曲试验的拉伸应力中。

图8 试样展平示意图

图9 试样SSC裂纹示意图

图10 试样加载有限元分析

试样加工前SSC试验包括试样展平见标准ISO3183:2012,众所周知,塑性变形对钢的抗SSC性能敏感,而且,在FE分析中显示出在这个案例中塑性应变导致了裂纹起裂点存在拉伸残余应力。

根据以上分析,并对照API SPEC 5L(2007)标准的中英文版本进行分析。

API SPEC 5L(2007)(中文版)H.7.2.3.2 要求:除另有协议外,四点弯曲SSC试验用试样尺寸(长×宽×厚)应大于 115 mm×15 mm×5 mm, 对于焊管,在试样的中心应包括一段直焊缝或螺旋焊缝。试样取自钢管内表面,在加工试样之前压平。

ISO 3183:2007(E)(英文版)H.7.2.3.2 要求:“Samples may be flattened prior to machining test pieces from the inside surface of the pipe”, 其中may be应该是“可以”,并不是“要求压平试样”。

3.2 加载应力分析

按照实际屈服强度(AYS)加载应力值与按照名义屈服强度(SMYS)计算的加载的应力值对比,结果见表5。

表5 试样加载应力对比

对照表5可以看出实际屈服强度和名义屈服强度下加载应力的差异。由于本项目钢管实际屈服强度大于510 MPa,导致加载应力(90%AYS)达到了460 MPa,基本达到了X70钢级水平。

分析SSC试验存在问题,再次试验。采取原有加载应力,按照ISO 3183:2007(E)条款H.7.2.3.2试样不再压平,顺利通过了SSC试验检测。

4 结束语

X65及以上高等级钢管的SSC性能对钢板和钢管的材料与加工工艺有着严格的要求,要满足DEP31.40.20.37-Gen标准要求,SSC试验试样加载应力按照实际屈服强度计算加载应力,需要严格控制钢管屈服强度的上限。另外,在检验过程中需要严格控制试样制备以及试验过程,才能够满足SSC性能指标。

[1]高惠临.管线钢与管线钢管[M].北京:中国石化出版社,2012.

[2]API SPEC 5L(第44版),管线钢管规范[S].

[3]ISO 3183:2007(E),Petroleum and Natural Gas Industriessteel Pipe for Pipeline Transportation Systems,Second Edition[S].

[4]张国栋,谌铁强,宋欣,等.高品质抗酸管线X52MS热轧平板的生产及质量控制[C]//2014年全国轧钢生产技术会议文集(上),北京:[s.n.],2014:138-144.

[5]NACE Standard TM0177:2005 Item No.21212,Laboratory Test of Metal for Resistance to Sulfide Stress Cracking and Stress Corrosion Cracking in H2S Environments[S].

[6]Amendments/Supplements to ISO 3183:2007,Line Pipe for Critical Service[S].

[7]ISO 15156-2—2003,石油与天然气工业 用于石油与天然气生产中含H2S环境的材料 第2部分:抗裂碳钢和低合金钢与铸铁的使用[S].

[8]NACE standard TM0284:2003,Evaluation of Pipeline and Pressure Vessel Steels for Resistance to Hydrogen-Induced Cracking[S].

[9]鲜宁,刘道新,白真权,等.弯曲加载评价管线钢SCC敏感性的有效性探讨[J].石油机械,2007,35(12):59-62.

Research on SSC Test of X65MS Steel Grade Longitudinal Submerged Arc Welding(SAWL)Pipe and Influence Factors

LIU Yaomin1,CHEN Tieqiang2

(1.Zhongyou BSS(Qinhuangdao)Petro-pipe Co.,Ltd.,Qinhuangdao 066206,Hebei,China;2.Qinhuangdao Shouqin Metal Materials Co.,Ltd.,Qinhuangdao 066326,Hebei,China)

TE988.2

A

10.19291/j.cnki.1001-3938.2017.01.006

2016-10-19

编辑:罗 刚

刘耀民(1971—),高级工程师,工程硕士,主要从事焊管工艺、装备和质量管理。