真空隔热油管内外管环焊搭接接头评价方法研究

2017-10-11鲜林云张国超毕宗岳

鲜林云,张国超,毕宗岳,余 晗

(1.宝鸡石油钢管有限责任公司,陕西 宝鸡721008;2.国家石油天然气管材工程技术研究中心,陕西 宝鸡721008)

真空隔热油管内外管环焊搭接接头评价方法研究

鲜林云1,2,张国超1,2,毕宗岳1,2,余 晗1,2

(1.宝鸡石油钢管有限责任公司,陕西 宝鸡721008;2.国家石油天然气管材工程技术研究中心,陕西 宝鸡721008)

为了评价真空隔热油管的内外管环焊缝性能,开发了一种新型环焊搭接试验方法。该方法以N80-1隔热管为试验材料,采用CO2气体保护焊进行环焊焊接,并对焊接接头进行了拉伸试验、DR检测以及金相分析。试验结果表明,在筛选出的最佳工艺下焊接的隔热油管内外管封焊缝的平均抗拉强度大于700 MPa,接近管体的抗拉强度;内外管封焊缝金属与母材熔合良好,表明所选工艺合理,且DR检测结果表明焊缝没有出现夹杂、气孔等缺陷。

焊接;真空预应力隔热油管;内外管封焊;CO2气体保护焊;DR检测

Abstract:In order to evaluate the circumferential weld performance of vacuum insulated tubing inside and outside pipe,anew type of circumferentialwelding lap test method was developed.This method took the N80-1 insulated pipe as the experimental material,using CO2gas shielded welding to conduct circumferential welding,and the tensile test,DR testing and metallographic analysis were carried out for welded joints.The results showed that under the selected optimum welding process,the average tensile strength of insulated tubing inside and outside pipe seal weld was higher than 700 MPa,close to the tensile strength of pipe body;the fusion of inside and outside pipe seal weld metal and base metal was good,showed that the selected process was reasonable.And DR testing results indicated that no defects appeared in the weld,such as inclusions,stoma etc.

Key words:welding;vacuum pre-stress insulated tubing;sealing welding of inside and outside pipe;CO2gas shielded arc welding;DR testing

1 隔热油管概述

我国稠油储量巨大,约占石油资源总量的20%以上,预测资源量198亿t,主要集中在辽河油田、胜利油田、克拉玛依油田及河南油田[1-2]。

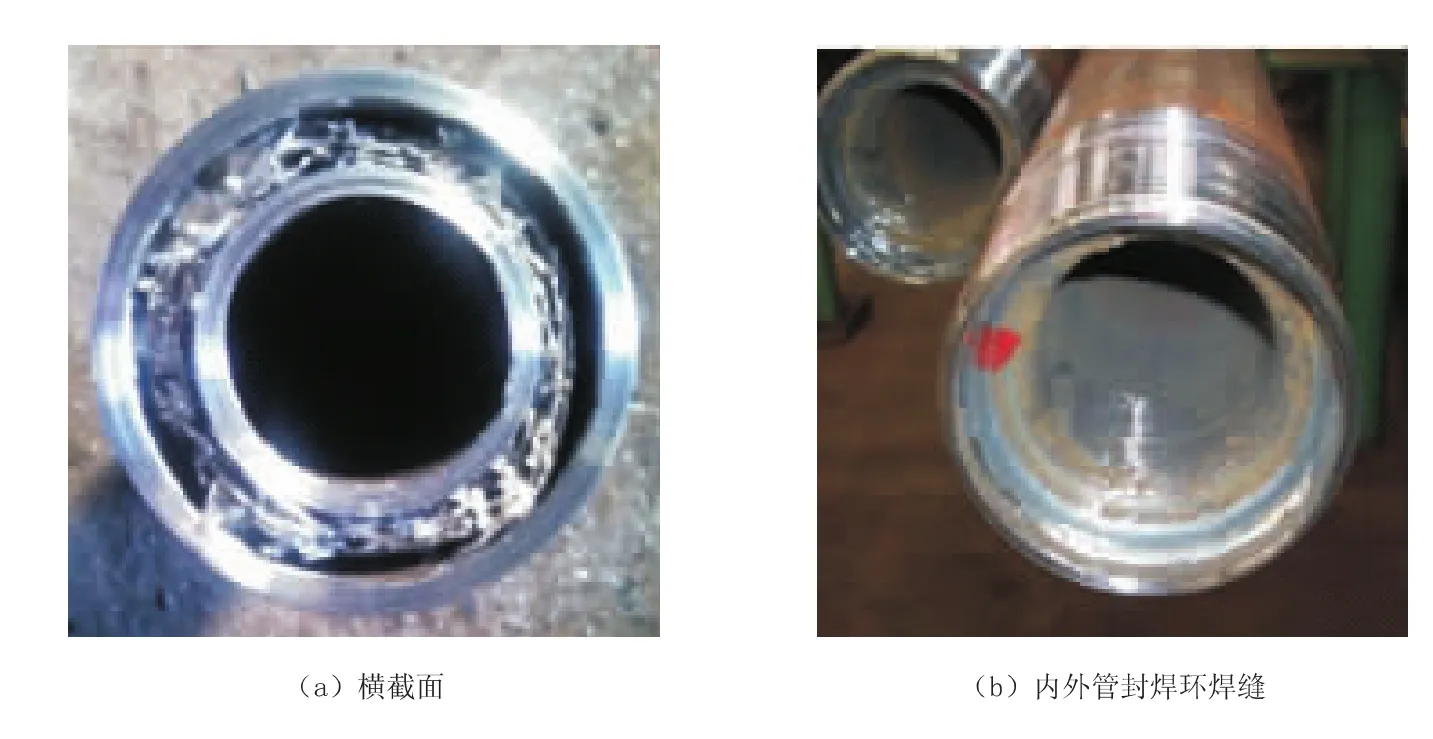

隔热油管是稠油热采过程中的一个重要装备,它是在双层同心管的环形空间填充绝热材料或惰性气体的隔热管柱,目的是减少热量损失,提高可注入深度和注入油层的蒸汽干度,同时降低套管和水泥环的热应力,防止套管高温损坏[3-7]。在真空隔热油管制造过程中,内管和外管之间需要通过环焊缝进行连接,以确保环中空的真空度,并承受内管上施加的预应力,因此对环焊缝的要求极高[8-9]。通常情况下,隔热油管的横截面及其内外管封焊环焊缝如图1所示。由于该环焊缝距离管端的距离只有20~30 mm,目前还没有试验方法检测环焊接头的性能,通常只能通过管材强度、焊丝匹配、无损检测等方法估计,而无法直接进行工艺评定[10-11]。本研究设计了一种搭接试验方法,通过试验优化了内外管封焊工艺,评价了内外管焊缝的性能,可为真空预应力隔热油管的生产制造提供支持。

图1 隔热油管的横截面及其内外管封焊环焊缝

2 试验材料及检测方法

2.1 试验材料

试验材料为低碳微合金管坯,牌号为N80-1,规格为Φ114.3mm×6.35mm和Φ73.02mm×5.51mm,试验用管坯化学成分见表1。内管的屈服强度为560 MPa,抗拉强度为724 MPa;外管的屈服强度为558 MPa,抗拉强度为754 MPa。

表1 试验用管坯的化学成分

2.2 检测方法

对带环焊缝的试样打磨、抛光后再分别经4%硝酸酒精腐蚀采用Olympus GX71型光学显微镜进行金相组织分析,并对焊接接头进行了DR无损检测。

3 新型环焊搭接试验方法

目前对板-板搭接焊接的报道较多,但板-板搭接焊与管-管搭接焊存在一定差异,而管-管搭接焊的报道较少[12-16]。为了研究隔热管内外管封焊接头的力学性能,基于真空隔热油管的制造工艺,设计了一种管材环焊搭接试验方法,研究其在轴向拉力作用下的力学性能和组织行为。

3.1 内管冷扩径

取Φ73.02 mm×5.51 mm的N80-1油管管坯加工成500 mm长的管坯试样,在ZIWICK1200试验机上采用专门设计的60°锥头,将管端直径冷扩至105 mm,并将两端平头,再将翻边的外径加工到102 mm,并沿中心线一剖为二备用。

将Φ114.3 mm×6.35 mm的外管管端平头后,沿中心线一剖为二,并将内壁打磨至金属光泽。

3.2 内管与外管组对

将处理好的两个外管半圆放置于水平状态,并使其端部对正,必要时可对组对的管端进行点焊(检测时需要打磨掉焊点)。将加工好的半圆内管管坯套装到对正后的两个外管中部,使其中部位于组对管端位置,将内外管搭接位置进行点焊加以固定,准备焊接。

3.3 内外管环焊

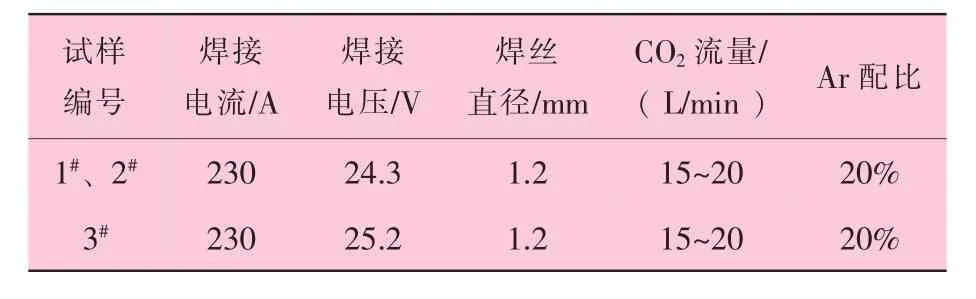

将套装好的内外管在搭接位置采用CO2气体保护焊方法进行焊接,经多次工艺摸索,确定的焊接工艺参数见表2,焊接完成的试样如图2所示。

表2 N80-1真空隔热油管焊接工艺参数

图2 焊接完成的试样

4 结果与分析

4.1 对接接头拉伸性能分析

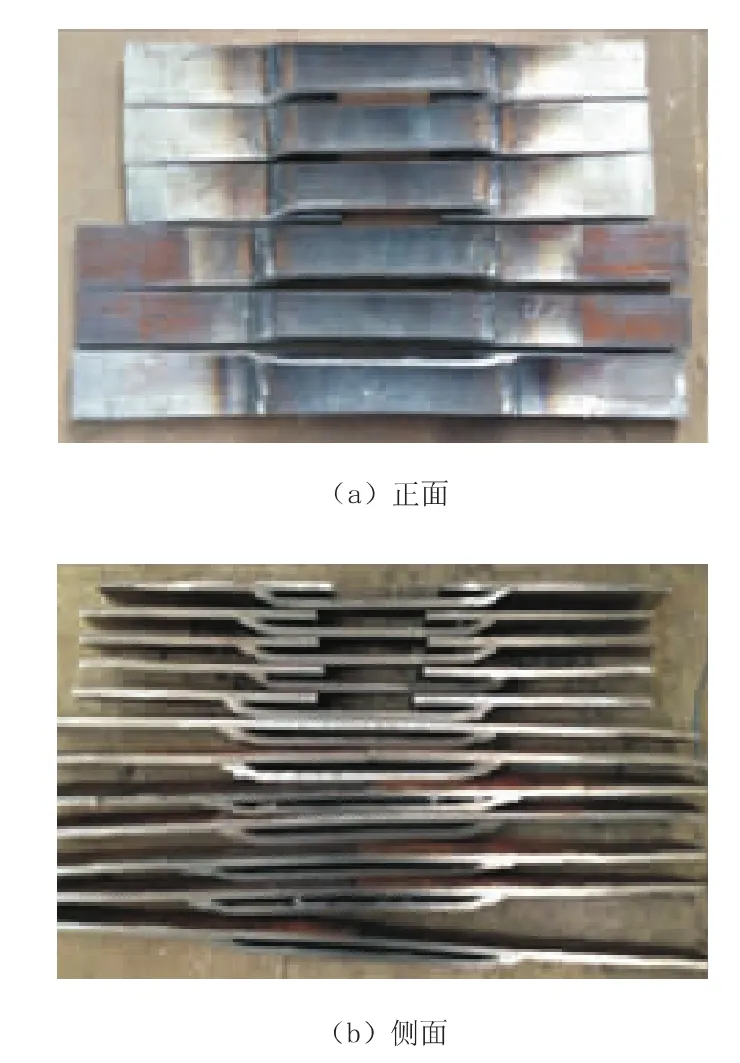

将焊接好的管坯根据试验要求加工成拉伸试样,如图3所示,将两端加持部位展平,在万能试验机ZIWICK1200上进行拉伸试验,评价对接接头的拉伸性能。试验结果见表3。由表3可见,焊接接头的抗拉强度大于687 MPa,最大拉伸性能达到747 MPa,平均值大于700 MPa。试验结果表明,焊接的管-管接头的抗拉强度接近管材的抗拉强度(内管的屈服强度为560 MPa,抗拉强度为724 MPa),拉断后的带对接接头的拉伸试样形貌如图4所示,表明该接头具有良好的拉伸性能。

图3 对接接头的拉伸试样

表3 对接接头拉伸性能

图4 拉断后的对接接头拉伸试样形貌

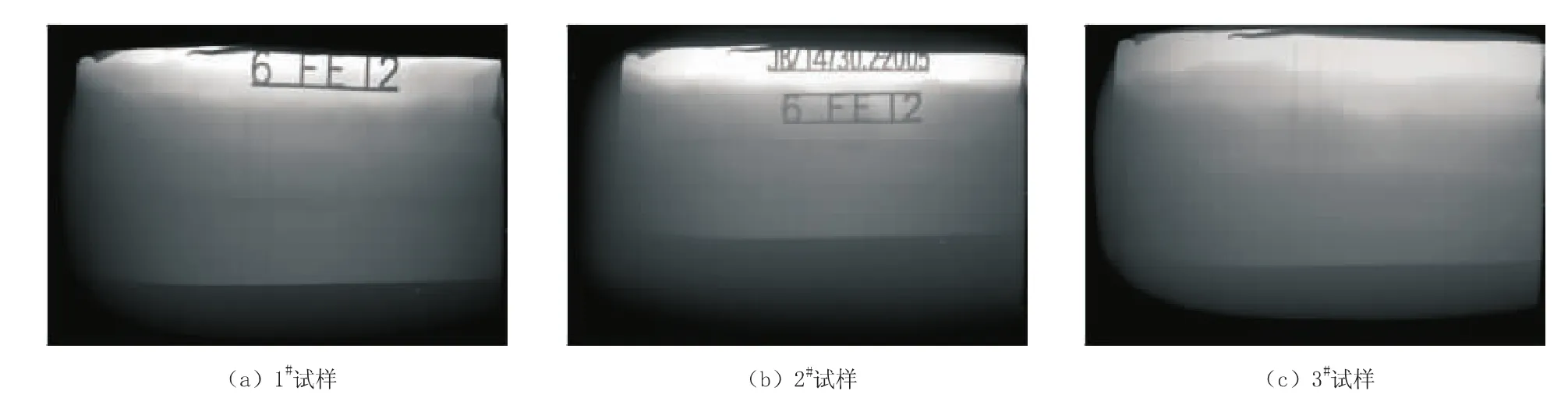

4.2 焊缝无损检测

对管端环焊缝进行DR成像检测,检测结果如图5所示。由图5可知,环焊缝没有出现气孔、夹渣等影响焊接接头性能的缺陷。

图5 对接接头的DR成像检测照片

4.3 焊接接头金相分析

对焊接接头的宏观形貌和微观组织形貌进行了分析,结果如图6所示。由图6可见,焊接后内外管之间熔合较好,未出现焊接不良,熔合深度大于2 mm。在500倍视野中观察到冶金结合的熔合线,表明焊接的内外管结合良好。

通过对比图 6(a)和图6(b)可以看出, 较大的焊接热输入可以增大N80-1隔热油管焊接接头的熔合深度;对比图6(c)和图6(d)可以看出,较大的焊接热输入所焊接头的熔合线组织明显优于较小焊接热输入的组织,从而获得较好的拉伸性能。

图6 焊接接头组织形貌

5 结 论

(1)开发了一种专门的搭接试验方法,筛选了内外管环焊工艺参数。

(2)在最佳焊接工艺下,焊接处的内外管封焊焊缝的平均抗拉强度大于700 MPa,接近管体的抗拉强度。

(3)环焊缝没有出现气孔、夹渣等缺陷。金相试验结果表明,内外管封焊焊缝金属与母材充分熔合,表明所选工艺合理。

[1]朱月珍.国内外隔热油管的技术水平[R].石油机械技术调研报告集,1989:201.

[2]沈战岭.稠油热采井筒隔热技术的研究和应用[J].石油地质与工程,2007,21(2):94-96.

[3]潘耀庆,朱进礼,张晓辉.预应力隔热油[J].石油科技论坛,2013,32(5):47-48.

[4]SY/T5234—2013,预应力隔热油管[S].

[5]王理学,刘清良.高真空隔热油管隔热机理及隔热结构的研究[J].山东理工大学学报,2003,17(4):93-96.

[6]吴永宁.真空度对真空隔热油管隔热性能的影响研究[J].科学技术与工程,2010,10(11):2728-2732.

[7]王忠华.隔热油管传热及影响因素研究[D].大庆:大庆石油学院,2009:58-69.

[8]曹喜承,王忠华,刘晓燕.真空隔热油管传热性能研究[J].节能技术,2010,28(5):419-423.

[9]徐子彬.真空预应力隔热油管试验评价方法探讨[J].沿海企业与科技,2014(6):12-15.

[10]徐国鑫.稠油热采井套管损坏状况及原因分析[J].西部探矿工程,2012(1):89-90.

[11]徐长军.影响隔热油管隔热性能的因素[J].油气田地面工程,2008,27(7):31-32.

[12]李思源,温旭东,陈亚茹,等.环缝未焊透缺陷对圆筒形容器承载能力的影响[J].石油化工设备,1992,21(3):14-19.

[13]郭黎群,周波,许林涛.管道未焊透深度测定研究[J].无损探伤,2011,35(1):16-18.

[14]邢丽,魏鹏,宋骁,等.轴肩下压量对搅拌摩擦焊搭接接头力学性能的影响[J].焊接学报,2013,34(3):15-19.

[15]邓卫华,魏鹏,邢丽,等.搅拌针形状对搭接焊缝界面迁移的影响[J].热加工工艺,2011(1):119-122.

[16]蒋太秋,张圣光,王坤显,等.DR平板检测技术在螺旋埋弧焊管检测中的应用[J].焊管,2010,38(2):57-63.

编辑:黄蔚莉

中俄原油管道二线工程管道建设过半

2017年1月3日,随着中俄原油管道黑龙江漠河段第39 456道焊口的焊接完成,总焊接长度达到470.5 km,标志着中俄原油管道二线工程管道建设过半。国家重点工程中俄原油管道二线工程,在极寒条件下施工,多项国内首创先进技术在工程中成功应用。

中俄原油管道二线全线大部分分布在北纬52度以上的高寒带地区,经过460 km永冻土区,240 km爆破段,还有将近60 km的沼泽地。极端寒冷的天气和复杂的地质条件,对工程进度和施工人员都造成了极大的阻碍。为了确保工程质量、安全和如期投产,多项创新技术在中俄二线上率先使用。

在中俄管线上首次大批量使用的我国自主研发的全自动焊接机,不仅打破了国外的技术垄断,在极寒条件下一次焊接合格率达到95%以上,推动了我国管道建设设备国产化进程。

作为国内迄今为止采用全自动焊比例最高的长输管道,中俄管线80%的主体焊接工程量使用全自动焊设备完成。我国自主研制的高精密、数字化的CPP900全自动焊机首次在极寒地区大规模使用。

此外,中俄二线原油管道项目首次全面推行全自动超声波检测工艺,还应用了我国自主研发的机械化补口设备及“大型施工设备远程监控管理系统”等一系列科技创新成果,大幅提升我国智能化管道建设的水平。

中俄原油管道二线工程所有大中型河流穿越,都采用非开挖方式进行,降低对生态环境的扰动。嫩江穿越工程和额木尔河穿越工程是中俄原油管道二线工程关键控制性穿越工程,为保障工程安全、环保、按期完工,首次在国内极寒条件下采用了泥水加压平衡式盾构工法施工。这一工法有效打通中俄原油管道二线工程关键控制点,填补了盾构施工法在极寒地区施工的国内空白。

中俄原油管道工程是我国构建的东北、西北、西南和海上四大能源战略通道之一。2017年年底建成后,将具备每年接收1500万t俄油能力。对完善我国东北油气战略通道、优化国内油品供需格局、提振东北工业经济有巨大作用。

(李 超摘自中石油集团网)

Evaluation Method Research on Circumferential Welding Lap Joints of Vacuum Insulated Tubing Inside and Outside Pipe

XIAN Linyun1,2,ZHANG Guochao1,2,BI Zongyue1,2,YU Han1,2

(1.Baoji Petroleum Steel Pipe Co.,Ltd.,Baoji 721008,Shaanxi,China;2.Chinese National Engineering Research Center for Petroleum and Natural Gas Tubular Goods,Baoji 721008,Shaanxi,China)

TE931.2

B

10.19291/j.cnki.1001-3938.2017.01.005

2017-04-27

鲜林云(1983—),男,陕西宝鸡人,工程师,硕士,现主要从事管材制造技术研究工作。