供液结构对毛细芯微槽蒸发器流动传热的影响

2017-10-11丁乙苧耿丽萍毛佳妮王玉刚周静伟

丁乙苧,耿丽萍,毛佳妮,王玉刚,周静伟

(中国计量大学 计量测试工程学院,浙江 杭州 310018)

供液结构对毛细芯微槽蒸发器流动传热的影响

丁乙苧,耿丽萍,毛佳妮,王玉刚,周静伟

(中国计量大学 计量测试工程学院,浙江 杭州 310018)

为了探索大功率器件热控系统采用毛细芯微槽蒸发器的结构优化方案,特建立了基于多孔介质模型的微小槽道蒸发器数值计算单元,采用CFD研究了储液腔布置位置、供液口位置对两相流动与传热过程的影响.仿真结果得到储液腔位置对于毛细芯微槽蒸发器的换热性能、均温性和进出口压降影响显著,其中底部布置储液腔的蒸发器更具优势;在底部布置储液腔情况下,不同供液口位置影响作用不明显.以上结论为提高毛细芯微槽蒸发器的流动传热特性提供了参考数据.

毛细芯;两相冷却;数值模拟

Abstract: A porous wick micro-channel evaporator which is widely used in high power electronic equipment cooling system, was designed. The numerical domain of the evaporator was established. The influence of the liquid storage chamber position and the evaporator entrance location on the heat transfer as well as flow resistance was studied by using CFD. The results showed that the position of the liquid storage chamber in the porous wick micro-channel evaporator had an important influence on heat transfer characteristics or flow resistance. The arrangement of the liquid storage chamber at the bottom of the evaporator was better than the arrangement of the liquid storage chamber at the side of the evaporator and the effect of the entrance location in the evaporator was not obvious. These optimization results provide reference data for improving the performance of porous wick micro-channel evaporators.

Keywords: porous wick; two-phase cooling; numerical simulation

系统设备集成度持续提高是目前电力电子行业发展一大趋势.高集成度使热流密度急剧增加,这对元器件散热用换热器的性能提出了更高要求.蒸发冷却技术因利用工质潜热带走更多热量而被引入高热流密度、高可靠性要求的电子和电力设备的散热应用中.对于如晶闸管等大功率设备的散热,环路蒸发冷却系统是更加可行的散热方案.

多孔介质因其具有比表面积大、导热性能好等优势,在强化传热等领域得到广泛重视[1]。其中研究者针对结合多孔介质与输气槽道的毛细芯微槽蒸发器展开了大量研究。现有的大多数文献对于蒸发器结构影响换热性能的研究工作主要集中在槽道尺寸.

ZHANG[3]等对应用于微型环路热管的平板换热器中毛细槽道结构尺寸进行数值模拟研究,结果表明深宽比为1、翅宽比在0.5~1之间时温度性能最佳.范春利[4]等通过实验研究三组应用于热管的槽道结构对于传热性能的影响,其中深宽为1.5:0.3的槽道传热性能优于深宽为0.9:0.3的槽道.胡耀华[5]对矩形毛细微槽竖直板进行相变换热特性实验研究,槽道深度是槽道宽度3倍以上换热效果显著.

另一些蒸发器换热性能影响因素同样是研究重点,比如刘志春、曲伟等选取蒸发器二维结构模型,对毛细泵回路启动特性、高热流密度、侧壁导热效应等方面进行了数值研究[6]。还有一些研究者选取蒸发器的一部分对称结构,建立三维计算单元模型,对其毛细芯相变机理和启动过程进行传热传质数值模拟研究[9].

从以上分析可以看出,影响毛细芯微槽蒸发器冷却效果的因素很多,在将其投入电力设备的冷却应用之前,尚有许多研究工作需要进行,如入口流量、温度、热负荷等外部参数,以及毛细芯孔隙率、储液腔结构参数等内部结构因素对蒸发冷却的影响。本文以晶闸管的单面冷却为对象,设计了毛细芯微槽蒸发器(porous wick micro-channel evaporator,PWMCE),建立蒸发冷却计算单元模型,研究储液腔布置位置、蒸发器供液口位置对蒸发换热性能的影响,欲为环路蒸发冷却系统的设计提供参考.

1 蒸发器模型

应用毛细芯微槽蒸发器的环路蒸发冷却系统原理如图1,由毛细芯微槽蒸发器、蠕动泵、冷凝器、气体管路以及液体管路组成.其中毛细芯微槽蒸发器的设计至关重要,它直接影响液态工质流动分布及气态工质输运顺畅性,间接影响环路蒸发冷却系统正常启动,最终影响蒸发器换热性能.

本文研究的毛细芯微槽蒸发器结构如图2和图3,包括补偿腔、储液腔、毛细芯、槽道、集气室、支撑架、补偿腔挡板以及集气室挡板.蒸发器顶部内壁面平行开设多条输运蒸汽用槽道;毛细芯与槽道翅片紧密贴合,热源热量通过翅片传导至毛细芯,使其内部工质吸热相变;支撑架将毛细芯固定于蒸发器内部空间,同时在毛细芯下部形成一个空腔,即储液腔;补偿腔储存并静置蠕动泵泵入的工质,使工质匀速进入储液腔;储液腔将工质在蒸发器内充分流动,使得液态工质均匀浸润毛细芯;集气室汇总蒸汽集中输出蒸发器.

图 1 环路蒸发冷却系统原理图Figure 1 Schematic of loop-cooling system

图 2 毛细芯微槽蒸发器原理图Figure 2 Schematic of PWMCE

图 3 毛细芯微槽蒸发器正视剖面图Figure 3 Section view of PWMCE

由于毛细芯微槽蒸发器各槽道沿工质流动方向平行布置,因此槽道与翅片在结构上具有重复性和对称性.本文截取蒸发器相变区域的一部分作为研究对象如图4,并从槽道中线切割取其一半作为数值计算单元,如图5.

图 4 毛细芯微槽蒸发器研究对象Figure 4 Numerical domain of PWMCE

图 5 数值计算单元坐标图Figure 5 Coordinate axis of numerical domain

1.1 模型假设

数值计算过程中基于以下假设:1) 流体工质定常物性参数,且为层流流动,同时考虑重力影响;2) 流体呈对称流动,故可以截取其中一部分做对称数值模拟;3) 忽略热辐射,不考虑粘性耗散作用;4) 多孔介质均匀且各向同性,并始终为液饱和;5) 多孔介质固体骨架与工质之间局部热力学平衡.

1.2 模型参数

毛细芯微槽蒸发器数值计算单元具体结构参数如表1.

表 1 计算单元参数

多孔介质有效导热系数keff为液体工质导热系数和固体骨架导热系数的体积平均,即

keff=ε·kl+(1-ε)·kco.

(1)

式(1)中:keff为多孔介质有效导热系数,W·m-1·K-1;kl为液体工质导热系数,W·m-1·K-1;kco为铜导热系数,W·m-1·K-1;ε为孔隙率.

选用Mixture模型模拟毛细芯微槽蒸发器两相稳态过程,利用ANASYS Fluent提供的Evaporation-Condensation模型模拟蒸发沸腾时汽液交界面质量交换过程.ANSYS Fluent通过在流动方程中添加动量源项表示多孔介质模型.各向均匀同性多孔介质的附加动量源项如公式(2),其中包括两部分:粘性损失项(右式第一项)和惯性阻力项(右式第二项).

(2)

式(2)中:μ为液体工质动力粘度,Pa·s;α为多孔介质渗透率,m2;C2为惯性阻力系数,由Ergun方程[11]计算得来,如式(3)和式(4)

(3)

(4)

式(3)~(4)中:DP为平均孔隙直径,m.本文毛细芯由金属铜粉烧结而成,参数如表2.

表 2 多孔烧结铜参数

1.3 边界条件

蒸发器顶部受热面热流密度为q=39.8 W/cm2,上下壁面与槽道、毛细芯之间为传热耦合,蒸发器外壁面绝热处理.因此计算单元边界条件为:

1)y=Hc+Hw+Hv+2δ:kco·∂T/∂y=q;

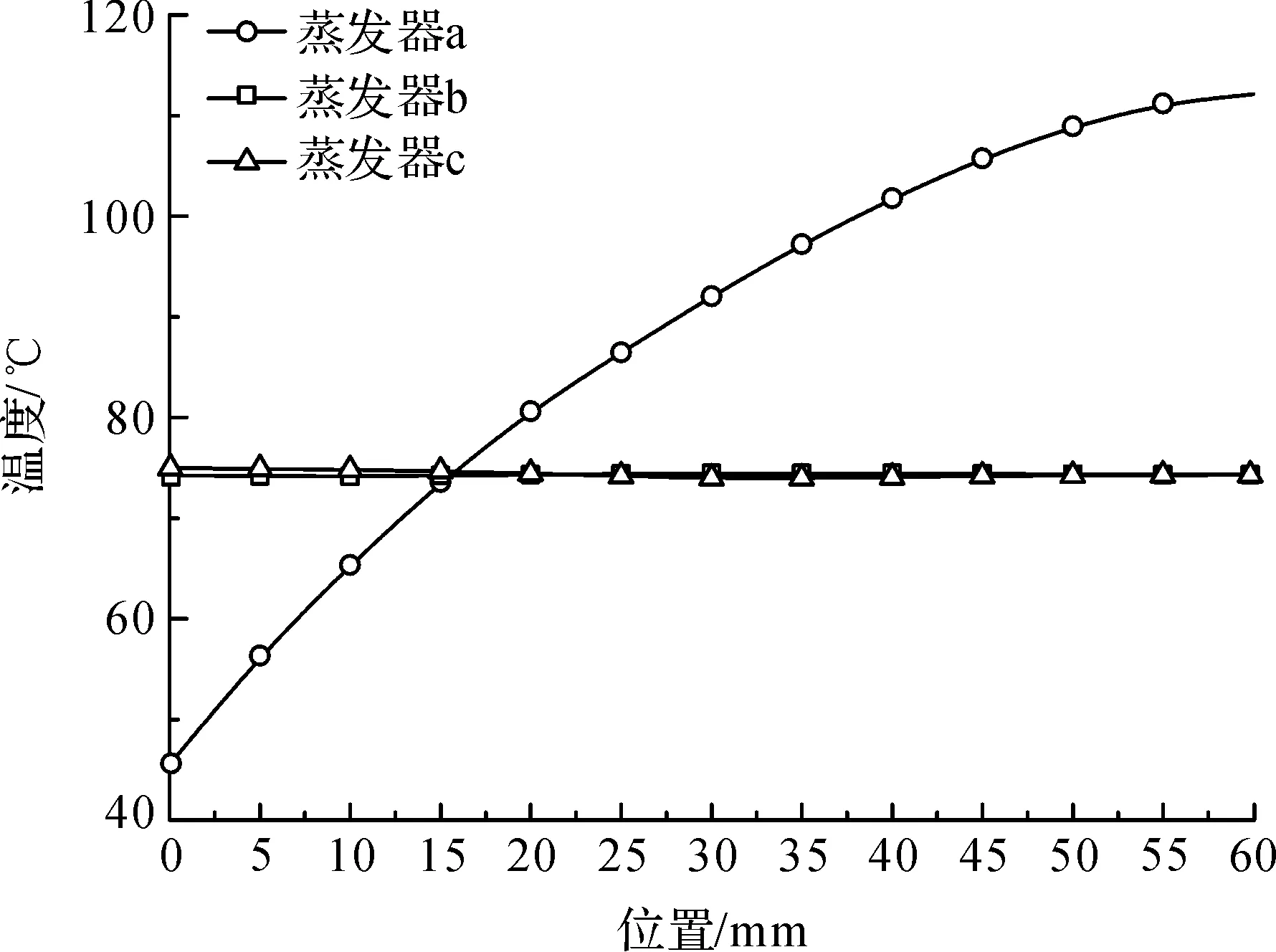

2)x=0,δ 3)x=Lv,Hc+Hw+δ ∂u/∂x=0,v=w=0,∂T/∂x=0; 4) z=0, z=1/2Ww: ∂P/∂z=0,∂T/∂z=0,∂V/∂z=0. 本文模拟工作基于以上设置展开,数值计算采用水作工质,入口水温Tin=30 ℃,工作温度Tw=60 ℃.压力速度耦合采用SIMPLE算法.采用PRESTO格式对压力方程进行离散,采用QUICK格式对其他基本方程进行离散. 储液腔布置位置与蒸发器供液口位置对液态工质在蒸发器内部流动均匀性、换热性能等存在重要影响.本文建立了三种不同供液结构蒸发器的数值计算单元,如图6.蒸发器a和蒸发器b分别为储液腔侧边布置与储液腔底部布置,蒸发器b和蒸发器c分别为侧边供液入口蒸发器与底部供液入口蒸发器.其中AB表示蒸发器入口位置,CD表示槽道出口位置. 图 6 不同结构蒸发器计算单元正视图与右视图Figure 6 Front and right view of numerical domain of different structure evaporators 2.1 储液腔位置对流动传热影响 图7显示不同结构蒸发器受热面温度随入口流量变化曲线,不同结构蒸发器受热面最高温度均随着入口流量增加而下降.其中侧边布置储液腔的蒸发器受热面温度高于底部布置储液腔的蒸发器.为不影响设备工作性能,要求设备表面温度不高于80 ℃[12],蒸发器b在入口流量v=3.8 mL/min时受热面温度即可低于80 ℃.蒸发器a为满足温度要求需要更高的入口流量,在入口流量v=12 mL/min时受热面温度方可低于80 ℃. 图 7 不同结构蒸发器最高温度随流量变化曲线Figure 7 Relationship between the maximum temperature of different structure evapora tors and the flow rate 图8显示在入口流量v=4.2 mL/min时不同供液结构蒸发器温度场,图9显示各蒸发器受热面中间轴每隔5 mm点的温度分布,由图8(a)、8(b)可知储液腔侧边布置的蒸发器受热面在流动方向上存在较大温度梯度,均温性较底部布置储液腔的蒸发器差.这是由于本文蒸发器受热面尺寸较大,蒸发器一旦侧边布置储液腔,工质在多孔介质中极易流向流阻较小的槽道,而非先浸润整个毛细芯区域,此时热流密度直接加热液态工质,液态单相换热作用增强,导致沸腾强度减弱,工质在槽道中流动产生温度梯度,因而蒸发器a在流动方向上温度梯度较大. 图 8 v=4.2 mL/min时不同结构蒸发器温度场Figure 8 Temperature field of different structure evaporators when flow rate v=4.2 mL/min 图 9 v=4.2 mL/min时蒸发器受热面温度分布曲线Figure 9 Profiles of temperature at various locations along the heated wall when flow rate 4.2mL/min 图 10不同结构蒸发器进出口流阻随流量变化曲线Figure 10 Relationship between the flow resistance of different structure evaporators and the flow rate 图10显示不同供液结构蒸发器进出口流阻随供液流量变化情况,随着流量增加各蒸发器进出口流阻均变大.由于蒸发器a内液态工质主动流向槽道,此时单相对流作用显著,槽道内液体工质在层流状态下流动边界层不断增加,加上水平流动方向多孔阻力较强,致使此蒸发器进出口流阻较大. 因此,针对本文蒸发器槽道较长情况综合分析,认为储液腔侧边布置方式不合适,而底部布置储液腔更具优势. 2.2 供液口位置对流动传热影响 在储液腔底部布置前提下,下面就蒸发器供液口位置对于流动传热影响作用进行探讨.如图6所示蒸发器b与c对比分析蒸发器侧边布置供液口与底部布置供液口影响作用.图7可知供液口位置对于换热影响差别不大,随着入口流量增加蒸发器b和c受热面最高温度均下降.由图8(b)、(c)与图9可知,蒸发器底部布置供液口进液方式的蒸发器c受热面均温性良好.由图10可知供液口位置对于蒸发器进出口流阻影响不大,流阻均随着流量增加而增大.综合对比分析发现,侧边供液口布置方式的蒸发器b和底部供液的蒸发器c在换热性能、均温性效果近似.于是,可结合实际工作环境,择优选择供液口位置. 本文通过对毛细芯微槽蒸发器进行两相稳态数值模拟,建立了蒸发器计算单元模型,利用Mixture模型分析了在定热流密度工况下蒸发器储液腔位置、供液口位置对蒸发器流动与换热性能的影响,结果表明: 1) 底部布置储液腔方式在换热性能、均温性以及进出口流阻方面均优于储液腔侧边布置方式.相同供液流量时底部布置储液腔蒸发器受热面温度低于侧边布置储液腔。由于侧边布置储液腔蒸发器内液态工质会主动流入流阻较小的槽道区域,热负荷直接加热槽道内液态工质,致使此结构蒸发器在流动方向上温度梯度较大,在降低蒸发强度的同时使蒸发器均温性恶化.由于此时液态工质主动流入槽道,单相对流作用显著,槽道内液体工质在层流状态下流动边界层不断增加,加上水平流动方向多孔阻力较强,致使蒸发器侧边布置储液腔时进出口流阻又较大. 2) 在储液腔底部布置前提下,研究发现蒸发器侧边供液与底部供液对换热效果、均温性和进出口流阻影响近似,即可认为供液口位置对于流动传热影响不大.以上的结论对于优化多孔微小槽道蒸发器传热性能具有指导作用. [1] 王鹏伟, 王昊利, 翟美红. 微柱群多孔介质内部流场的实验研究[J]. 中国计量学院学报, 2013, 24(4):387-392. WANG P F, WANG H L, ZHAI M H. Experimental study on the flow fields in porous medium of micro-cylinder groups[J].JournalofChinaUniversityofMetrology, 2013, 24(4):387-392. [2] 张维. 微小平板型环路热管在电动汽车电池散热中的应用基础研究[D]. 广州: 华南理工大学, 2013. ZHANG W.ResearchofMiniatureFlatLoopHeatpipeontheHeatDissipationOfElectricVehicleBattery[D]. Guangzhou: South China University of Technology, 2013. [3] ZHANG X F, LI X Y, WANG S F. Three-dimensional simulation on heat transfer in the flat evaporator of miniature loop heat pipe[J].InternationalJournalofThermalSciences, 2012, 54(4):188-198. [4] 范春利, 曲伟, 孙丰瑞,等. 三种微槽结构的平板热管的传热性能实验研究[J]. 电子器件, 2003, 26(4):357-360. FANG C L, QU W, SUN F G. et al. The experimental study of the performance of flat miniature heat pipes with three kinds of micro grooves[J].ChineseJournalofElectronDevices, 2003, 26(4):357-360. [5] 赵耀华, 鹤田隆治, 胡学功. 毛细微槽内的相变传热的实验研究[J]. 工程热物理学报, 2004, 25(5):816-818. ZHAO Y H, TSURUTA T, HU X G. Experimental investigation on phase-change heat transfer in micro capillary grooves[J].JournalofEngineeringThermophysics, 2004, 25(5):816-818. [6] 万忠民, 刘伟, 盖东兴,等. 带翅片的小型平板CPL蒸发器相变传热的数值模拟[J]. 化工学报, 2007, 58(12):2994-3000. WAN Z M, LIU W, GAI D X. et al. Numerical simulation of heat transfer with phase change in small-scale flat capillary pumped loop finned evaporator[J].JournalofChemicalIndustryandEngineering, 2007, 58(12):2994-3000. [7] 刘志春, 刘伟, 宰军,等. 平板式CPL蒸发器启动特性研究[J]. 制冷学报, 2006, 27(3):14-17. LIU Z C, LIU W, ZAI J, et al. Study on startup performance of flat-type of CPL evaporator[J].JournalofRefrigeration, 2006, 27(3):14-17. [8] 曲伟, 侯增祺. 毛细抽吸两相流体回路(CPL)的启动特性研究[J]. 哈尔滨工业大学学报, 1999, 31(4):74-76. QU W, HOU Z Q. Study on starting characteristics of capillary pumped loop[J].JournalofHarbinInstituteofTechnology, 1999, 31(4):74-76. [9] CAO Y, FAGHRI A. Conjugate analysis of a flat-plate type evaporator for capillary pumped loops with three-dimensional vapor flow in the groove[J].InternationalJournalofHeat&MassTransfer, 1994, 37(3):401-409. [10] LI J, PETERSON G P. 3D heat transfer analysis in a loop heat pipe evaporator with a fully saturated wick[J].InternationalJournalofHeat&MassTransfer, 2011, 54(1-3):564-574. [11] ERGUN S. Fluid flow through packed columns[J].JournalofMaterialsScience&ChemicalEngineering, 1952, 48(2):89-94. [12] 颜吉亮. 水冷散热器性能测试系统的研制[D]. 杭州: 中国计量大学, 2015. YAN J L.DevelopmentofPerformanceTestSystemforWater-CooledHeatSink[D]. Hangzhou: China Jiliang University, 2015. Influenceofinletstructuresontheheattransfercharacteristicsofporouswickmicro-channelevaporators DING Yining, GENG Liping, MAO Jiani, WANG Yugang, ZHOU Jingwei (College of Metrology and Measurement Engineering, China Jiliang University, Hangzhou 310018, China) 2096-2835(2017)03-0313-06 10.3969/j.issn.2096-2835.2017.03.008 2017-04-04 《中国计量大学学报》网址zgil.cbpt.cnki.net 国家自然科学基金资助项目(No.51206153),浙江省自然科学基金资助项目(No.LY15E060005). TK172 A2 模拟分析

3 结 论