海上风电安装船技术发展趋势及突围路径

2017-10-11CCS海工技术中心李红涛曲健冰

CCS海工技术中心 李红涛 刘 圆 李 晔 曲健冰

技 术 Technology

海上风电安装船技术发展趋势及突围路径

CCS海工技术中心 李红涛 刘 圆 李 晔 曲健冰

海上风力发电作为无污染的可再生能源开发,因其具有更好的风能条件,不涉及土地征用问题,不会造成大气污染, 环保价值可观等优点,受到世界各国的普遍高度重视,近年来发展非常迅速。那么当前海上风电安装船现状和发展趋势如何?中国船级社对海上风电安装船有哪些入级的相关技术要求?中国海上安装船产业发展还需从哪些方面补强?

发展现状及趋势

自1991年丹麦建成第一个近海风电场以来, 世界各国相继开始建设海上风电工程。到目前为止,包括丹麦、英国、爱尔兰、瑞典、荷兰、德国等国家建成海上风电装机容量约为40GW。国内海上风电开发项目发展迅速,目前在江苏、福建、广东、山东、河北、辽宁等沿海地区都相继建成海上风电场,据统计,至2014年,国内海上风电总装机容量已达700MW,按照国家相关规划,到2020年,海上风电总装机容量应达到3000万KW。

一、海上风电安装船分类

海上风电场开发建设中的最重要一个环节是海上安装。相对于陆上风机的安装, 海上施工难度要高得多。海上风电场的安装主要包括风机基础以及机舱、叶片的安装。安装过程典型的方式是由平甲板驳船装载风机部件或风机基础拖航到现场,再由安装船舶完成打桩及最后的安装。按照船型特点将海上风电安装船分类如下:

(1)起重船。通常具备自航能力,船上配备起重机,可以运输和安装风车和基础。起重船除在浅水区需要考虑吃水外,其余区域不受水深限制,在不同风机位置间转移速度快,操纵性好,使用费率低,船源充足;但起重船极其依赖天气和波浪条件,对控制工期非常不利,且安装稳定性较自升式安装船差。

(2)坐底式风电安装船。一般应用于沿海滩涂或极浅水域,依靠潮水退去或压载系统将船体坐在海底,通过锚泊系统固定,然后进行吊装、安装作业,优点是稳定性好,但受到作业水深限制,移位速度慢,对船底强度需特殊考虑。此种船型一般只应用于滩涂海域,现已较少使用。

(3)自升式风电安装船。目前应用较为广泛的海上风电安装装备,一般配备4到6个桩腿,到达现场之后桩腿插入海底固定平台,通过升降装置升起船体。通过船体上安装的大型起重机完成风机的安装。此种类型的海上风电安装船甲板宽阔,易于装载风机,通过平台上配有的打桩机可实现基础打桩,吊装时稳定性好。但由于不具备自航能力,自升式安装船需由拖船拖航,导致在现场安装移位时时间较长,操纵不便,且需要平静海况。

(4)自航自升式风电安装船。兼具自升式平台和浮式船舶的优点,专门为风机安装而设计建造,与上述安装船舶相比,其具备一定的航速和可操纵性,可一次性运载更多的风机,具有打桩和吊装功能,且安装、移位速度较快。目前自航自升式风电安装船是当前海上风电安装的首选装备。

二、海上风电安装船的发展趋势

早期的安装船舶都是借用或由其他海洋工程船舶改造而成,但随着风机的大型化,小型船舶无法满足起重高度和起重能力的要求,且使用时会出现机动能力、定位性能差, 风浪稍大就不能作业和效率低等问题。因此针对海上风电场开发设计专用的风电安装装备是十分必要的,且随着海上风电逐步向深水发展,海上风电安装船有如下的发展趋势:

(1)适用水深越来越大。随着海上风电场建设逐步向深水推进,因此要求风电安装装备的水深适应能力逐步增强,从滩涂到目前的40米~60米水深,可以预测,随着将来的浮式风机逐步成熟,海上风电安装船的适用水深将进一步加大。

(2)主吊能力越来越大。随着海上风机功率的不断增大,到目前已经有8MW的海上风机研制成功,因此重量越来越大;海上安装的一体化吊装也成为节省成本、增加效率的有效方案,因此对安装设备的吊装能力提出了更高要求,目前海上风电安装平台主流吊装能力一般在800吨到1200吨,有的设计公司已经设计出1600吨主吊能力的风电安装船。

(3)主甲板可利用面积越来越大。为提高安装效率,要求海上风电安装船可运载更多数量的风机设备,因此风电安装船的主甲板面积需进一步加大,以适应海上风电的不断发展需求。

(4)主甲板承载能力增强。随着风电设备重量及安装能力的不断增加,对海上风电安装船的主甲板承载能力要求不断提高,已经从前几年的4t/m2到目前的20t/m2,且有不断增加的趋势。

(5)功能愈发完善。随着海上风电场建设的不断发展成熟,也进一步要求风电安装船的各种功能愈发完善,如配备动力定位系统,配备大功率打桩机、抱桩器,可容纳更多的工作人员,配备有直升机甲板等。

CCS对海上风电安装船入级的技术要求

一、海上风电安装船的入级规范体系及法定要求

目前海上风电安装船主要为自升式,船级社对此类设施入级划归到海上结构物入级范畴,因此要遵循海洋工程的相关规范体系。中国船级社(CCS)要求海上风电安装船入级应满足CCS船级社自己的规范、标准体系,主要包括《海上移动平台入级规范》、《材料及焊接规范》、《船舶与海上设施起重设备规范》及《海上风机作业平台指南》等;中国籍的海上风电安装船还应满足公约、法规要求,主要包括IMO颁布的《海上移动式钻井平台构造和设备规则》、《国际海上人命安全公约》、《国际防止船舶造成污染公约》、《国际载重线公约》等以及中国海事局颁布的《海上移动平台安全规则》、《船舶与海上设施法定检验技术规则》等。海上风电安装船的设计、建造过程经检验满足上述入级规范后,中国船级社签发《海上移动平台入级证书》;同样,海上风电安装船的设计、建造过程经检验满足上述公约、法规后,中国船级社代表海事局签发《海上移动平台安全证书》、《国际吨位证书》、《国际载重线证书》、《国际防油污证书》、《国际防生活污水证书》、《国际防空气污染证书》、《防止船舶垃圾污染检验证明》、《国际防污底系统符合证明》等法定证书。

二、海上风电安装船的入级符号说明

入级符号是平台主要用途、功能及特性的表述,具有强制性。平台的主体(包括设备)和机械(包括电气设备)符合船级社规范或等效规定,船级社将授予相应的入级符号与附加标志。中国船级社对入级符号和附件标志规定如下:

(1)入级符号:★CSA或★CSA

★CSA表示平台的结构与设备由中国船级社审图和建造中检验,并符合规范的要求;

★CSA表示平台在建造时不是由中国船级社按照其规范进行检验,其后经中国船级社进行检验认为其符合规范的相关规定,此一般指建造后转级平台。

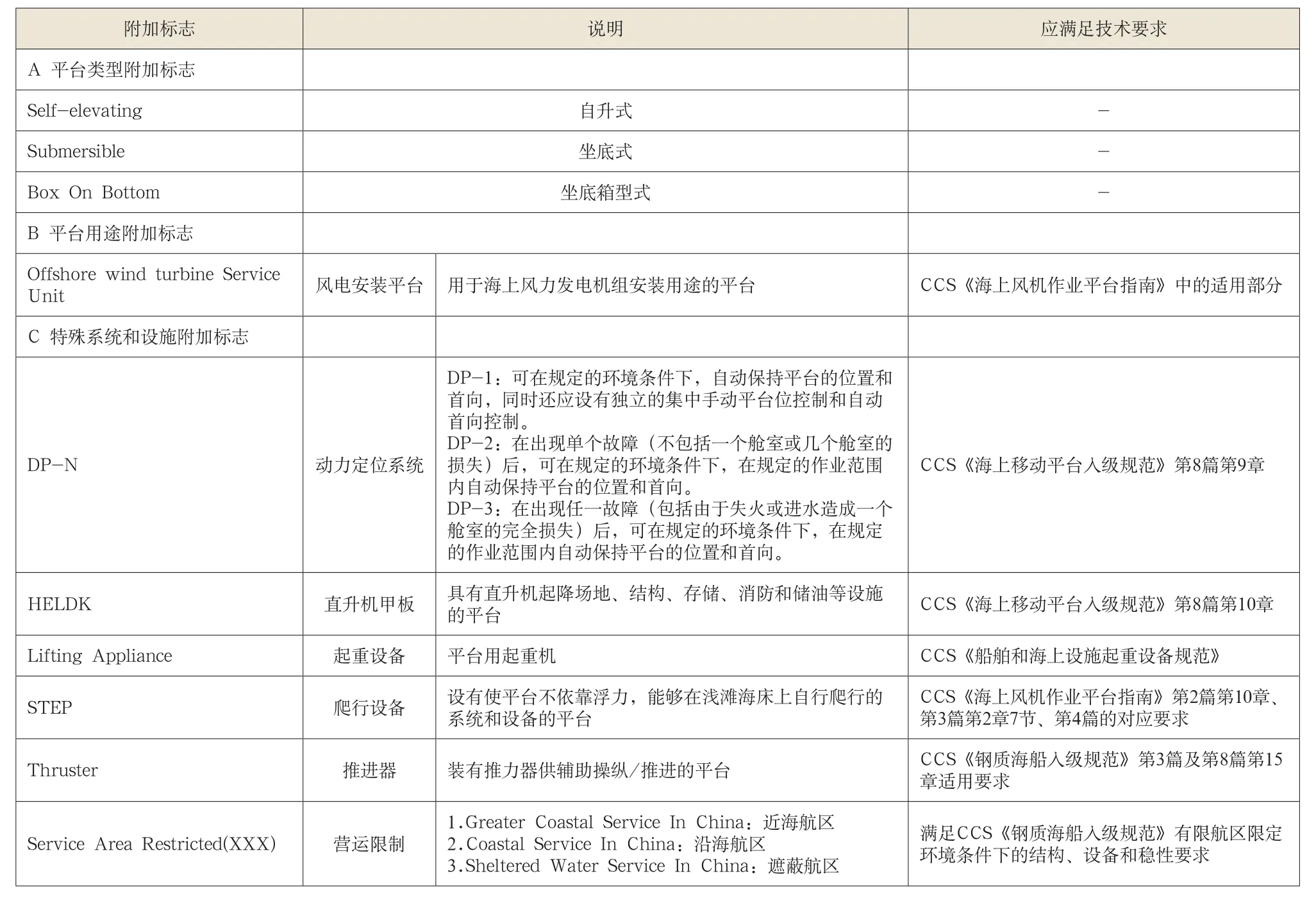

(2)附加标志是指描述平台类型、用途、特殊特征、航区限制以及其他含义的1个或1组标志。附加标志中除表示平台类型和用途的符号外,其他附加标志均为业主根据需求自愿进行申请,并经中国船级社检验确认后授予。相关的附加标志及说明见下表所示。

表1 附加标志及说明

上表中所列入级符号附加标志为目前海上风电安装船的常用符号,详细的附加标志及说明可见参考《海上移动平台入级规范》中第1篇第2章中的表 2.3.2.5。

海上风力安装船的入级符号和附加标志应按上述次序填入入级证书。例如:由CCS按其规范检验的自升式风电安装平台,设计用于近海航区的海上风机安装、维修,带有DP系统,设有直升机甲板,起重设备满足CCS规范要求,其入级符号和附加标志表示如下:

★CSA Self-elevating Offshore Wind Turbine Service Unit,DP-1,HELDK,Lifting Appliance,Service Area Restricted(Greater Coastal Service In China)。

三、海上风电安装船的技术要点

本节主要以目前常见的自升式风力安装船为例,论述中国船级社入级规范对其设计的技术要求要点。区别于传统的自升式钻井平台,自升式风力安装船重量较轻,插拔桩频繁,升降速度较快,船尾设置大功率的起重机,对平台的站立稳性要求较高,因此在结构设计、设备布置等方面具有自身特点,详细分析如下:

(1)桩腿设计

桩腿数量及结构形式的选择要综合考虑作业水深、作业能力、船体结构形式、船体尺寸等因素,需平衡各种因素,通过最终的结构分析确定。一般对于海上风电安装船,桩腿数量为4根到6根,一般都为圆柱形结构形式桩腿。桩腿结构强度设计需考虑如下工况:①拖航/自航工况。CCS《海上移动平台入级规范》中规定,自升式平台远洋或油田内迁移时,应考虑由于船体运动产生的摇摆惯性力及倾斜角度,并校核上固桩楔块处的桩腿强度;②站立工况。规范中规定,在正常作业和风暴自存工况下,考虑平台重量、风浪流外载荷作用下的桩腿强度,尤其是位于下固桩楔块处的桩腿强度;③预压、升船及拔桩工况。此工况一般不是控制工况,但在极端不利条件下也应进行考虑。

(2)桩靴设计

桩靴的大小、形式选择对海上风电安装船的设计至关重要,因为对于此类施工装备,要求作业效率高,插拔桩迅速,因此插桩不易过深,设计时要根据实际作业海底地质条件确定桩底压强,并综合考虑各种因素确定桩靴形状、大小。依据规范要求,桩靴的结构强度设计应满足如下工况:①预压工况:预压载荷同心分布最初接触到完全灌入一系列可能的接触面积上;②作业和自存工况:最大桩腿反力、桩腿下导向处弯矩的50%和水平载荷叠加作用于桩靴;③特殊工况:桩腿最大垂直反力作用于50%的桩靴底部面积。

(3)船体设计

海上风电安装船的船体类似平板驳船,长宽比值较大,但在船体上设置有穿过桩腿的围阱结构区域,站立作业状态防止有过度的中垂。一般设计时首先确定甲板载荷分布图,根据规范公式初步确定船体各部分结构尺寸(板厚、型材大小等),然后通过有限元直接计算确定船体整体强度是否满足规范要求。依据规范要求,船体总体结构强度分析主要工况包括:①拖航/自航工况:分析船体在漂浮状态下的结构强度,尤其是固桩区域在桩腿摇摆作用下的强度;②站立工况:分析船体在正常作业和风暴自存工况下的强度,此工况一般为控制工况;③预压、升船及拔桩工况:预压和拔桩工况有时也较为危险,应根据实际预压和拔桩设计进行船体强度分析。

除上述的船体整体强度设计外,还应考虑船体局部强度,主要包括大型设备底座,如吊机底座、主机基座等,升降围阱区域,直升机甲板等。此外,船体设计还应满足规范中的拖航稳性、站立稳性等相关要求。

(4)升降系统设计

升降系统的安全可靠是海上风电安装船安全作业的保证。目前自升式平台的升降装置有多种形式,包括电动齿轮齿条式、液压油缸顶升式、钢丝绳式等,都各自有相应的优缺点。电动齿轮齿条式升降系统技术成熟,升降速度快,效率高,但由于频繁升降,齿轮、齿条的疲劳寿命会影响到平台的使用年限;钢丝绳式升降系统也有实际工程案例,但在安全性、可靠性及使用效率上尚存有疑虑,因此并不能被广泛采用。因此目前在海上风电安装平台上使用较多的是液压油缸顶升式升降系统。

依据规范,液压油缸顶升式升降系统应考虑插销设计、环梁设计、液压系统设计等;电动齿轮齿条式升降系统应考虑齿轮、齿条强度设计,传动系统设计、轴承强度、升降室结构设计等。此外,还应考虑升降装置公差设计、升降系统在船体上的基础设计、升降装置与围阱装配公差等。

(5)吊机底座设计

用于海上风电安装船上的起重机吊重较大,一般应根据吊重能力确定吊机底座位置、形式、与船体的连接形式等,并着重考虑吊机底座的焊接设计、吊机底座的屈服、屈曲强度设计以及吊机底座支撑肘板的疲劳设计等,具体设计标准和要求可参照CCS《船舶和海上设施起重设备规范》中关于起重机底座及支撑结构部分。

(6)稳性设计

海上风电安装船的稳性要求可分为漂浮稳性和站立稳性。此类海上风电安装船一般干舷较小,且舱室布置较为集中,稳性分析时尤其要注意满足规范对平台的完整稳性和破舱稳性要求。站立稳性分析时要考虑舷外起吊和环境载荷方向一致时对其最不利的影响,且倾覆力矩应计及动力放大效应和P-Delta效应。具体设计标准和要求可参照CCS《海上风机作业平台指南》中的关于稳性部分。

(7)其他部分设计要求

其他部分的设计要求,包括机电设备、防火、消防、救生、信号等,和常规自升式平台并无区别,在此不再赘述,具体可参考CCS相关规范和标准。

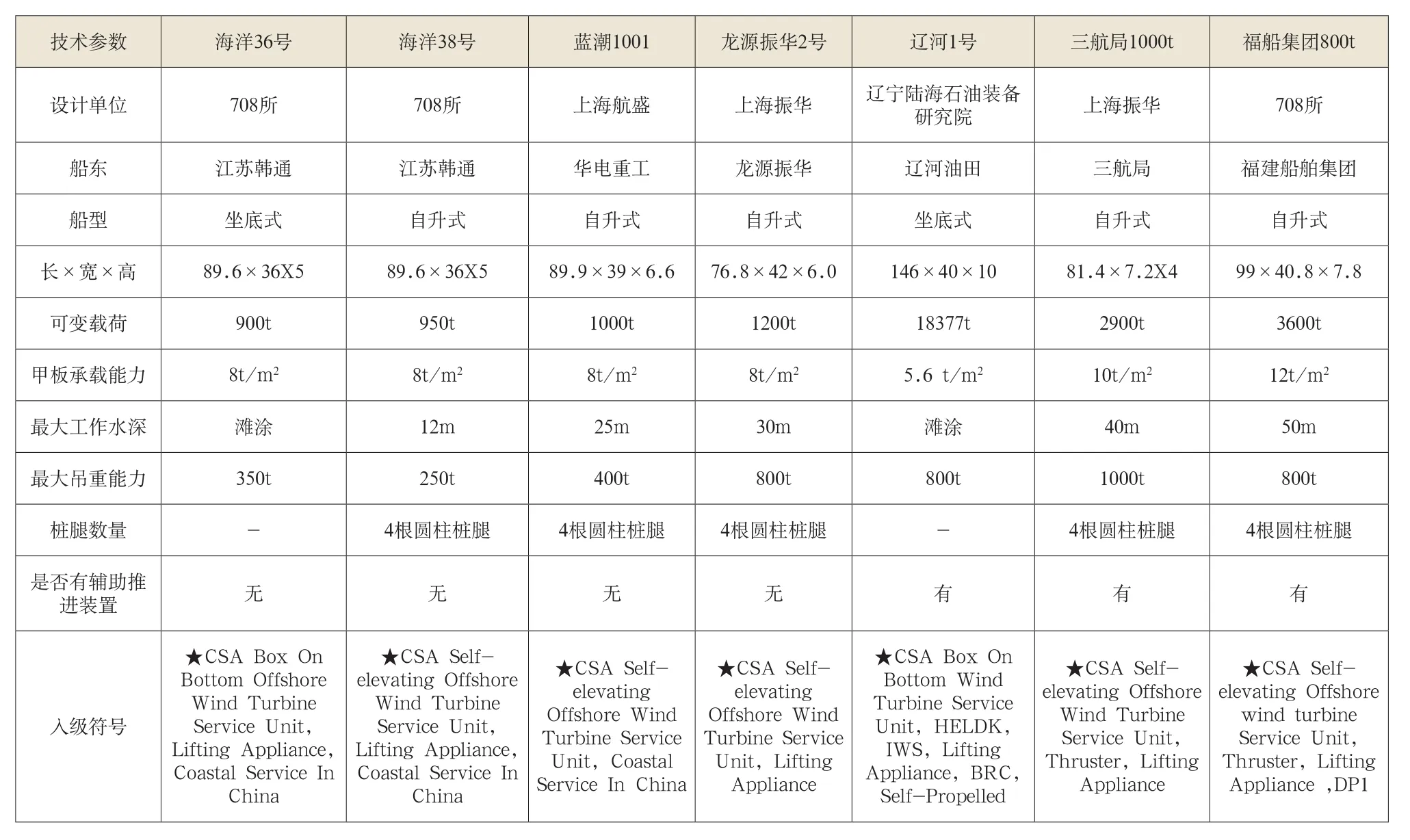

表2为最近几年入级CCS的海上风电安装船的技术参数,随着国内海上风电的不断发展,海上风电安装船的能力也在不断提升。

对海上风电安装船的几点思考

表2 国内典型的海上风电安装船技术参数

目前,海上风电在国内逐步形成产业,随之海上风电的安装业务也蓬勃发展,越来越多的海上风电安装船也进入市场。据预计,在“十三五”期间,国内约有20余座海上风电安装船进行设计和建造,因此海上风电安装船逐步成为重要的海洋工程装备。笔者认为,对于海上风电安装船的现状及发展,应重点思考和关注以下四个方面。

一是国家职能部门应加强海上风电开发的支持和引导。海上风电开发涉及多个领域,各单位对发展海上风电的认识不一,各地相关职能部门实际执行管理标准不一,需要加强国家层面的海洋、海事等职能部门间沟通和协调,统一认识,强化管理,支持和引导海上风电行业健康发展。这样,才能有效促进海上风电安装船舶此类海洋工程装备的有序建设和发展。

二是加快海上风电安装船的船型开发,逐步形成一系列有自主知识产权的船型产品。目前国内海上风电安装船的设计基本上只有几家,如中国船舶工业集团公司第七〇八研究所、上海振华等,且只是根据市场需求进行开发,并没有形成适应不同水深、不同吊装能力的系列化船型产品。随着海上风电开发的不断推进,建议设计单位加大研发力度,逐步开发形成具有自主知识产权的系列化船型产品,使得中国元素走进国际海上风电建设市场。

三是明确使用需求,优化海上风电安装船配备,进一步降低开发成本。目前海上风电开发成本较高,海上安装成本占很大比例,风电项目业主应进一步梳理使用需求,优化作业程序,合理配置风电安装船,将海上开发成本降到最低。随着海上风电运维阶段的到来,海上风电项目业主应合理考虑运维船舶使用,必要时可将海上风电安装船一并规划、考虑。

四是加大海上风电安装船相关技术研究,编制专门针对海上风电安装船的设计、建造标准。目前海上风电安装船的入级规范为海上移动平台统一规范,尚缺乏针对性和系统性。中国船级社应加大研发力度,编制专门的海上风电安装船技术规范,在设计、建造、营运等方面精细化控制,为船东降低成本,提高作业效率。