巷式充填开采充填体合理强度研究

2017-10-09李云

李 云

(山西晋城煤业集团 寺河煤矿,山西 晋城 048019)

·试验研究·

巷式充填开采充填体合理强度研究

李 云

(山西晋城煤业集团 寺河煤矿,山西 晋城 048019)

以寺河煤矿二号井巷式充填开采为工程背景,采用理论计算和数值模拟的方法,分析合理充填体强度。理论计算得出,充填体合理强度6.67 MPa. 数值模拟以隔离煤柱垂直应力和充填体上方顶板下沉量为依据,模拟结果得出充填体合理强度应为0.6~0.8倍的煤体强度,即6~8 MPa,两种方法得到的结果相近,因此设计充填体强度为6~8 MPa.

巷式充填开采;充填体;合理强度;隔离煤柱;煤体强度

巷式充填开采相对于长壁充填开采来说,具有一次揭露顶板面积小,顶板来压不明显,覆岩离层小,地表下沉量小等优势[1-2]. 我国许多学者对此进行了大量研究,周华强、许家林[3-5]在条带开采的基础上提出了短壁间隔条带充填法,采用部分充填的方式隔一个工作面充填一个工作面,相邻两短壁工作面间留设窄煤柱,该方式较条带开采相比在提高煤炭采出率的同时也降低了充填开采成本;邢东煤矿[6]、峰峰集团羊东煤矿[7]开展了矸石巷式充填开采,该方式与短壁间隔条带充填法的主要区别在于进行采煤作业的采场巷道和被滞留保护煤柱的尺寸均较小,以连采机为主的采煤方式实现采场巷道以掘代采,随采随充,形成充填体和隔离煤柱的复合顶板支撑结构。此外,在王台铺煤矿[8]、公格营子煤矿[9]开展的短壁巷式全采全充技术,可实现对整个区段煤炭资源的回收,最终形成以充填体为主的覆岩支撑体系,在保证地面构筑物安全的同时,极大地提高了资源回收率。巷式充填开采当中充填体强度是一个关键因素,强度过大,材料成本提高;强度过小,隔离煤柱受力大,不利于第二阶段的回采和控制地表下沉。本文将以寺河煤矿二号井巷式充填开采为工程背景,研究充填体合理强度。

1 工程概况

寺河煤矿二号井152302工作面开采15#煤,煤层厚度1.5 m,平均埋深231 m,工作面走向长度788.6 m,倾向长度180 m.

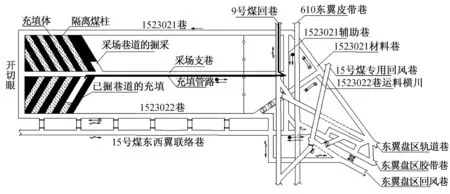

工作面布置方式见图1. 采用似膏体巷式充填采煤工艺,具体如下:

1) 自切眼中部起沿煤层走向开掘一条采场支巷,贯通1523021辅助巷,将区段煤体划分为两部分,支巷作为整个区段的集中运输巷。

2) 将采场支巷两侧的煤体划分成尺寸固定的采场巷道,根据现场实际,采场巷道宽度6 m,高度等于煤厚,采场巷道与支巷之间夹角55°~60°,方便连采机等机械行进。

3) 第一阶段,采用连采机割煤、梭车等先掘出一条采场巷道,留设6 m宽的隔离煤柱,在进行下一条采场巷道的掘进的同时,对上一条采场巷道进行回填作业,第一阶段结束之后,工作面煤体形成“充填体—隔离煤柱—充填体”形式。

4) 第二阶段,对第一阶段遗留隔离煤柱回收,与第一阶段相似,在进行第二条隔离煤柱回收的同时对第一条隔离煤柱回收形成的空巷进行充填。

图1 巷式充填开采巷道布置图

2 充填体合理强度理论计算

巷式充填开采分为两个阶段,两个阶段充填体受力形式有明显的不同,应分别对其求解。

第一阶段可视为短壁间隔条带充填,为简化计算,假设各充填体强度相等并承担相同的载荷,充填体载荷仅考虑覆岩自重应力场,上方覆岩重量全部转移到充填体及所留设煤柱上,充填体承受的载荷可由式(1)计算:

(1)

式中:

σV—充填体载荷,MPa;

γ—覆岩容重,kN/m3;

h—采深,m;

a—煤柱宽度,m;

b—充填宽度,m;

c—未充填宽度,m.

第二阶段结束之后将形成以充填体为主体的支承体系。为简化计算,按全部充填法对充填体强度进行初算。托马斯等利用岩土力学中的极限平衡分析方法,通过对充填体的三维楔体稳定分析,提出确定胶结充填体强度的一种方法,计算见公式(2):

(2)

式中:

σC—充填体强度,MPa;

γ—充填体容重,kN/m3,取25;

h—充填体高度,m,取231;

l—充填步距,m,b=a=l,取6.

代入相关数据:

按照式(1)和式(2)分别计算,得到充填体强度分别为5.8 MPa和6.7 MPa,取较大值作为设计依据。

3 充填体合理强度数值模拟

3.1 模拟方案

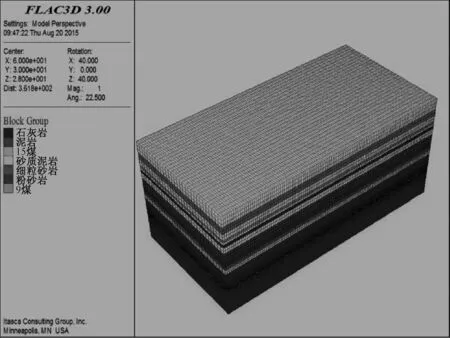

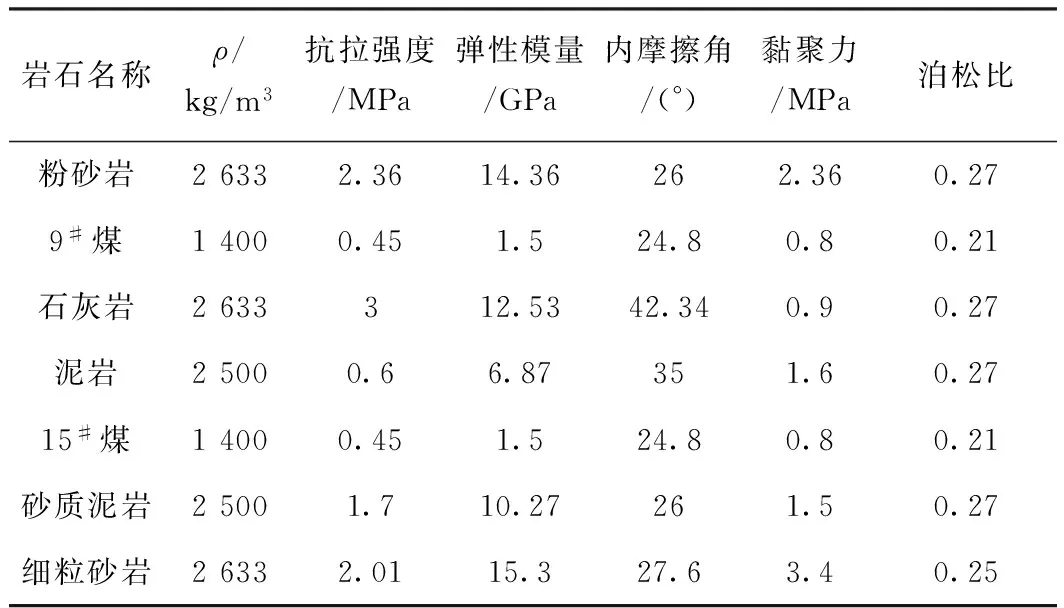

根据该矿152302工作面实际情况建立数值计算模型。模型划分为15层,顶部取 12 层岩层,底部取2层岩层,模型长120 m×宽60 m×高56 m. 模型共划分有190 800个单元体,202 554个网格节点,见图2. 模型顶部边界施加上覆岩层自重产生的等效载荷,前后、左右施加由自重应力产生的侧向应力。该模型选用莫尔—库仑屈服准则进行计算。煤岩层力学参数见表1.

图2 数值计算模型图

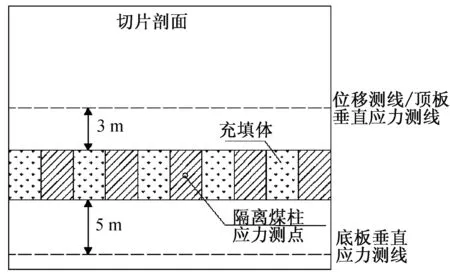

采充方式按照巷式充填开采工艺进行,即巷道开挖后经过一定的步数运算立即进行回填,同时进行下一条巷道的开挖,布置顶底板位移测线,隔离煤柱应力测点,见图3.

表1 岩性参数表

图3 位移及应力测点布置图

3.2 隔离煤柱垂直应力

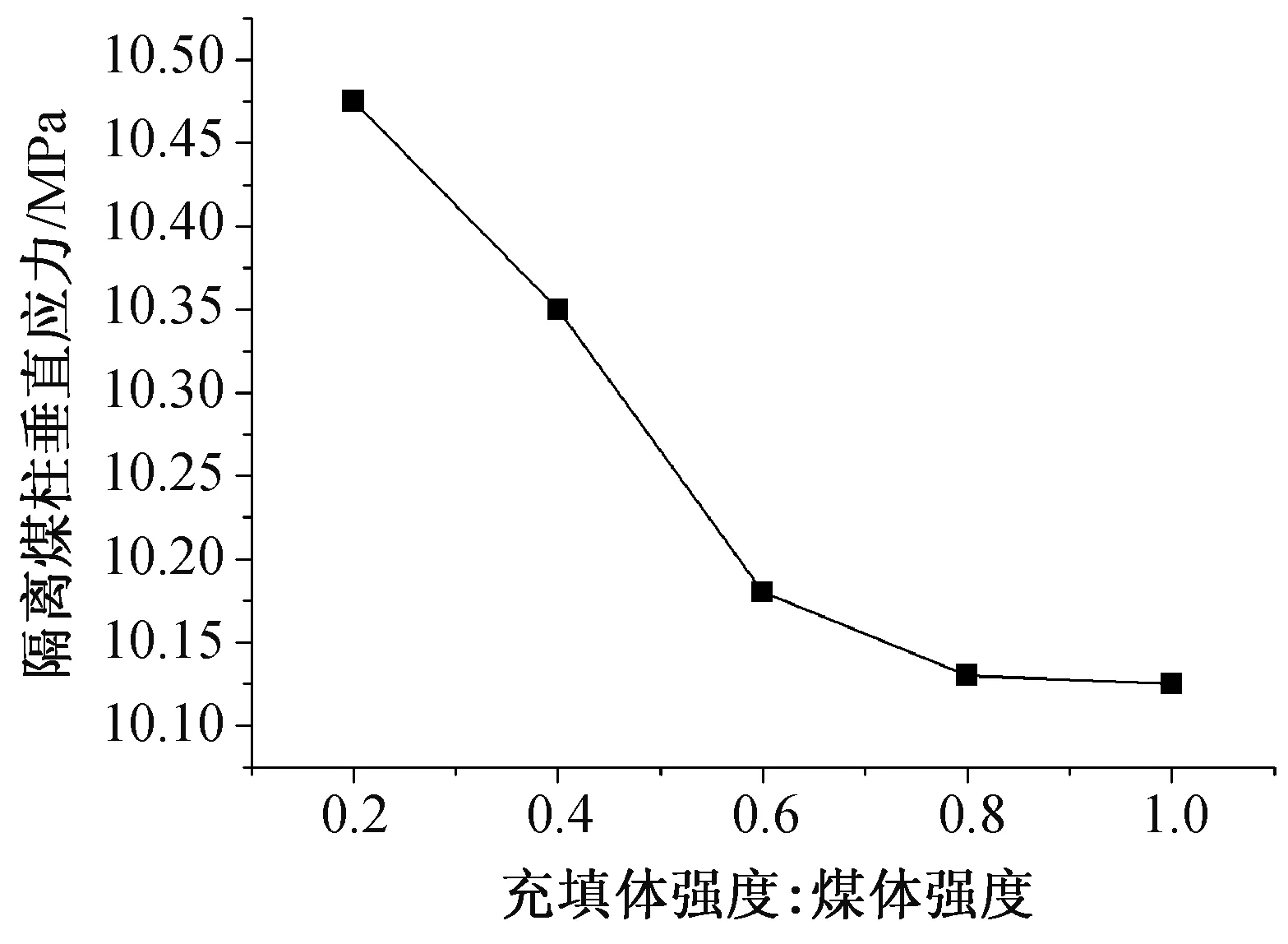

针对第一阶段,分别模拟充填体强度为0.2倍、0.4倍、0.6倍、0.8倍、1.0倍煤体强度时,隔离煤柱垂直应力大小。其关系曲线见图4.

从图4可以看出,随着充填体强度的增加,隔离煤柱垂直应力逐渐降低,充填体强度从0.2倍煤体强度增加到0.6倍煤体强度过程中,隔离煤柱垂直应力减小较为明显;当充填强度由0.6倍煤体强度增至0.8倍煤体强度,煤柱垂直应力减小的速率明显变缓;当充填强度由0.8倍煤体强度增至1.0倍煤体强度,煤柱垂直应力几乎不变。其原因是随充填体强度增大,其弹性模量逐渐提高,充填体自身吸收和转移围岩应力的能力也逐渐增强,覆层载荷以及采掘活动引起的围岩附加应力通过充填体吸收、转移,隔离煤柱应力集中程度随即降低,但充填体的应力吸收和转移的“能力”有限,当充填体达到一定强度,继续提高充填体强度对充填效果改善不明显,并且会显著增加材料成本。

图4 隔离煤柱垂直应力与充填体强度关系曲线图

3.3 充填体上方顶板下沉量

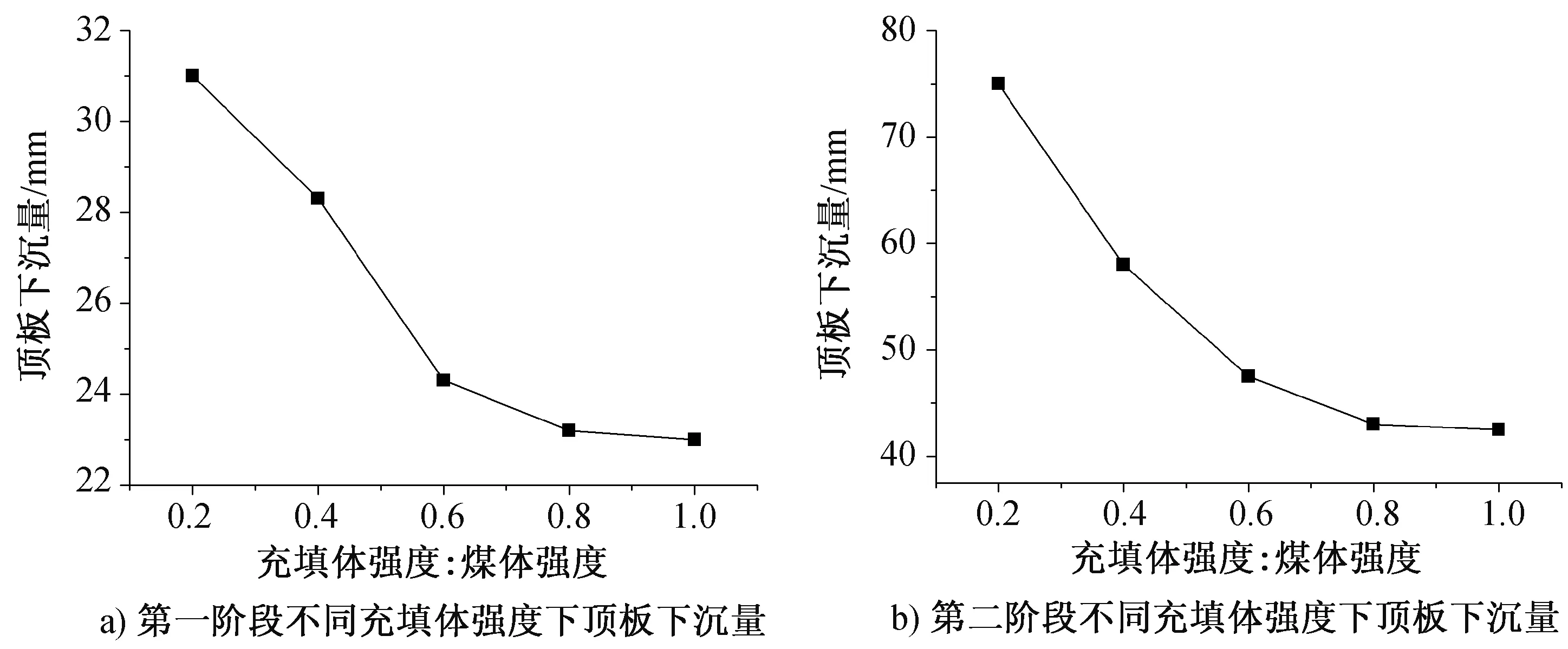

针对第一阶段和第二阶段,分别模拟充填体强度为0.2倍、0.4倍、0.6倍、0.8倍、1.0倍煤体强度时,充填体上方顶板下沉量。其关系曲线见图5.

图5 顶板下沉量与充填体强度关系曲线图

第一采充阶段结束以后,充填体及隔离煤柱上方顶板发生下沉,隔离煤柱仍然为承载主体,充填体上方下沉量大于隔离煤柱上方下沉量,由图5a)可以看出,随充填体强度逐渐增加,充填体上方的顶板下沉量逐渐降低,当充填体强度为0.6~0.8倍煤体强度时,煤层顶板的最大下沉值为24.8~23.2 mm,此后随着充填体强度的提高,顶板最大下沉量的下降幅度逐渐减小,说明当充填体强度达到0.6~0.8倍煤体强度时,继续增加充填体强度对覆岩下沉控制效果不明显。

第二采充阶段隔离煤柱采出,充填体作为主体承载结构,由图5b)可以看出,充填体上方顶板下沉量随着充填体强度增加而逐渐降低,当充填体强度为0.6~0.8倍煤体强度时,煤层顶板的最大下沉值为 47.88~43.3 mm,此后随着充填体强度的提高顶板最大下沉值的降低速率趋于平缓,顶板下沉控制效果变化不明显。因此,综合充填材料成本和充填效果,确定充填体合理强度为0.6~0.8倍煤体强度。

4 结 论

1) 理论计算得出,两个阶段合理充填体强度分别为5.8 MPa和6.7 MPa,取其较大值6.7 MPa.

2) 数值模拟以第一阶段隔离煤柱垂直应力和两个阶段顶板下沉量为指标,模拟了不同充填体强度下变化曲线,得出充填体强度大于0.6~0.8倍煤体强度以后,其变化速率明显下降,得出充填体合理强度应为0.6~0.8倍煤体强度,即6~8 MPa,与理论计算结果相近,可以作为设计依据。

[1] 吕文玉.河流下条带充填开采可行性分析[J].煤矿安全,2013(11):201-203.

[2] 李家卓,马学民,吴志坚,等.矸石充填置换条带遗留煤柱技术[J].煤矿安全,2013(11):94-97.

[3] 许家林,尤 琪,朱卫兵,等.条带充填控制开采沉陷的理论研究[J].煤炭学报,2007,32(2):119-122.

[4] 许家林,钱鸣高,朱卫兵,等.覆岩主关键层对地表下沉动态的影响研究[J].岩石力学与工程学报,2005,24(5):787-791.

[5] 翟群迪,周华强,侯朝炯.煤矿膏体充填开采工艺的探讨[J].煤炭科学技术,2004,32(10):67-69.

[6] 刘鹏亮.邢东矿充填巷式开采数值模拟与现场实测研究[D].北京:煤科总院北京开采所,2007.

[7] 谢德瑜.建筑物下矸石充填巷式开采技术研究[J].煤炭工程,2011(9):31-33.

[8] 颜丙双.王台铺煤矿高水材料巷柱式采煤充填技术研究[D].北京:煤科总院开采设计研究分院,2013.

[9] 黄玉诚,武 洋,常 军.似膏体巷式充填采煤技术及应用[J].煤炭科学技术,2014,42(1):37-39.

StudyonReasonableStrengthofFillingBodyforRoadwayFillingMining

LIYun

Takes practice of backfilling in Sihe coal mine as engineering research object, theoretical calculations and numerical simulation are used to analyze the reasonable strength of filling body. It calculated 6.67 MPa theoretically for filling body, and numerical simulation obtained that the reasonable strength of filling body is 0.6~0.8 times coal strength, that is 6~8 MPa. Numerical simulation is based on the vertical stress of shielding pillar and roof subsidence above filling body, the two results are very closer, so the filling body strength is defined as 6~8 MPa.

Roadway filling mining; Filling body; Reasonable strength; Isolation pillar; Coal strength

TD823.7

:B

:1672-0652(2017)07-0014-04

2017-06-08

李 云(1987—),男,山西晋城人,2013年毕业于黑龙江科技大学,助理工程师,主要从事煤矿生产技术管理工作(E-mail)liuchengwei0128@163.com