T8钢淬火开裂的消除方法

2017-09-28王雅静李福龙

王雅静, 李福龙

(吕梁学院化学化工系, 山西 吕梁 033000)

T8钢淬火开裂的消除方法

王雅静, 李福龙

(吕梁学院化学化工系, 山西 吕梁 033000)

工具钢的淬火开裂时常发生,通过制定不同热处理工艺,应用扫描电子显微镜、光学金相显微镜及洛氏硬度计探讨了不同淬火介质及淬火工艺对T8钢淬火开裂的影响。结果表明:如果采用盐水作为淬火介质,要将淬火加热温度控制在不大于800℃;在盐水淬火前对T8钢进行合适的球化退火,可以避免淬火开裂;油的冷却能力小,淬火后不能得到全马氏体组织,残余奥氏体较多,造成力学性能下降,所以尽管油这种冷却介质在淬火加热温度为950℃以下避免T8钢开裂,但是这种介质在实际生产中是不建议使用的。

T8钢 淬火开裂 马氏体

T8钢是常用的刃具钢种之一,用于制作中硬度、较高韧性的风动类工具、模具。在实际生产中由于其本身淬透性比较差、含碳量高、热处理工艺制定的不恰当,使得工件组织当中出现大面积片层状及网状的二次渗碳体,性能表现为硬而脆并且在淬火过程中容易引起变形和开裂,影响材料的使用寿命。因此本文从淬火温度、淬火介质及预备热处理工艺这三个方面探讨了消除T8钢淬火开裂的方法。

1 试验材料和方法

本实验所采用的材料是某厂生产的Φ16 mmT8钢棒材,应用钼丝切割机切成长度为20 mm的小试样若干,并把试样分成三组分别做对比性实验。一组,将钢分别加热到800℃、850℃、900℃、950℃保温1 h后盐水淬火;二组,球化退火(加热到780℃保温1 h后缓冷到660℃保温2 h,炉冷)后分别再进行800℃、850℃、900℃、950℃保温1 h盐水淬火;三组,将钢加热到800℃、850℃、900℃、950℃保温1 h,油淬。然后应用金相显微镜和SEM扫描电子显微镜对组织形貌进行观察分析,最后应用洛氏硬度计测量淬火硬度,从而得出相应结论。

2 试验结果与讨论

2.1 盐水淬火试验结果分析

图1是T8钢于不同奥氏体化温度保温后在盐水中淬火后的显微组织图(同一样品中不同位置图),由图1可知T8钢于850℃、900℃、950℃保温后淬火均出现了淬火开裂现象。

图1 T8钢盐水淬火显微组织图

由图1可知T8钢在800℃、850℃保温盐水淬火后得到的组织均是大量未溶碳化物+残余奥氏体+马氏体;由于渗碳体在850℃以上大量溶解,所以在900℃和950℃保温淬火图片中几乎看不到未溶解的碳化物,所得到的组织均为针状马氏体+残余奥氏体组织。

将T8钢进行800℃盐水淬火时,由于基体中含有大量未溶碳化物,所以奥氏体中的溶碳量较低,淬火后奥氏体向马氏体相变,得到含碳量较低的马氏体组织,亚结构为高密度的位错,加之800℃保温淬火后试样各截面产生的温差较小,淬火热应力较小,不至于发生淬火开裂现象。随着淬火温度升高,马氏体中的碳的溶解量增多,含碳量增加将降低马氏体的断裂强度[1],并且淬火温度高奥氏体晶粒粗大,之后形成粗针状马氏体,容易形成显微裂纹。T8钢在850℃以上温度保温后盐水淬火时,在试样表面与盐水接触时,由于表面比心部要冷却的快,所以导致试样各个截面产生的温差较大,并且初始奥氏体化温度越高,温差越大,所形成的内应力也越大,最终使表面受拉应力,心部受压应力[2],使得工件开裂。

2.2 球化退火+盐水淬火试验结果分析

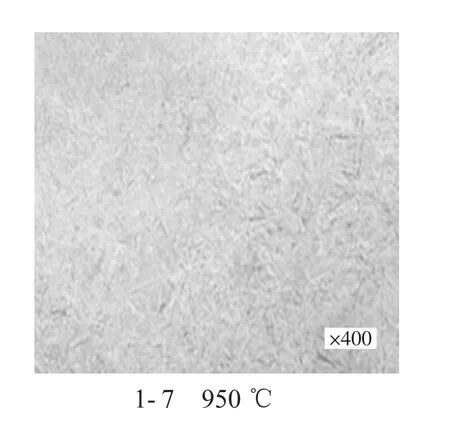

图2是原始样品和经过一次球化退火后的样品的扫描电镜组织图。过共析钢在淬火回火之前一般都要通过球化退火预备热处理来改善碳化物的分布及形态。由于原始样品的碳化物形态并不理想,所以在原始样品基础上又进行了一次球化退火(加热到780℃保温1 h后缓冷到660℃保温2 h,炉冷)热处理。图2-1为原始样品的粒状珠光体组织,图2-2为原始样品经过球退之后的组织形态,虽然两个样品的组织均为粒状珠光体,但是原始样品中的碳化物颗粒有大有小,形态各异,既有鹅软石状又有方形和三角形,而球化退火以后的T8钢得到的碳化物是球状的,大小均匀,颗粒细小,分布在铁素体基体上。

图2 珠光体组织状态对比

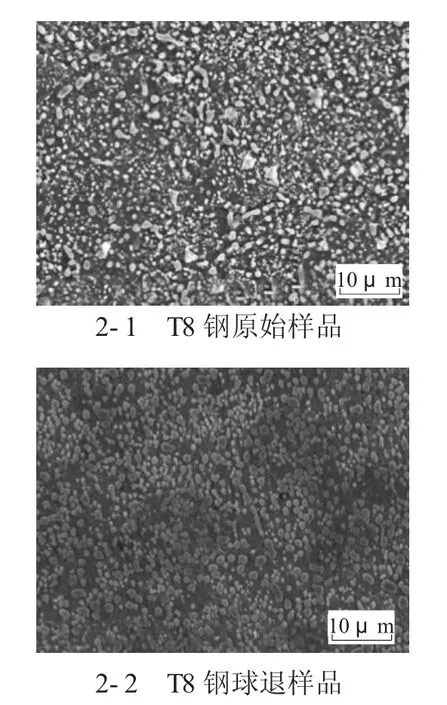

由图3可知,T8钢在球化退火后进行不同淬火加热温度下淬火后没有出现淬火开裂现象,在两相区加热(800℃、850℃)时,基体中尚存在大量的未溶碳化物,淬火后这些碳化物均匀分布在马氏体上,若原始碳化物的形貌不均匀含有棱角较多,那么在这些尖端处容易诱发应力集中,相反,若碳化物以鹅软石状分布在马氏体组织上,在应力的作用下,不容易形成应力集中。在单相区(900℃、950℃)加热时,虽然此时碳化物大量溶解,但仍然有一定数量的残留碳化物如图3-3和图3-4,一定程度上起到了阻碍奥氏体晶粒粗化,减小了淬火开裂倾向性。

图3 钢球化退火加盐水淬火组织图(×400)

2.3 油淬试验结果分析

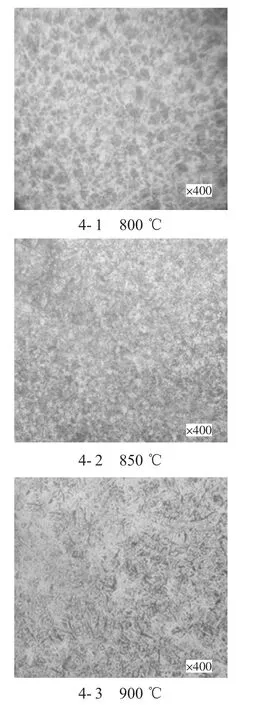

由图4同一样品不同位置的图可知,T8钢在800℃、850℃淬火加热油淬火后得到的组织是未溶碳化物+残余奥氏体+马氏体;900℃、950℃油淬后得到的组织是高碳粗针状马氏体+残余奥氏体。油淬和盐水淬火相比冷却速度比较平缓,这就导致T8钢在冷却时表面和心部的温差比较小,这样在冷却时试样体积的变化和奥氏体在向马氏体转变时的体积变化就比较小,避免了急冷热应力的产生,所以心部受拉和表面受压就较小,800℃、850℃、900℃油淬后试样没有开裂;在950℃油淬后开裂是由于高碳马氏体的孪晶型亚结构、淬火加热温度高马氏体片条粗大,组织应力和热应力较高。

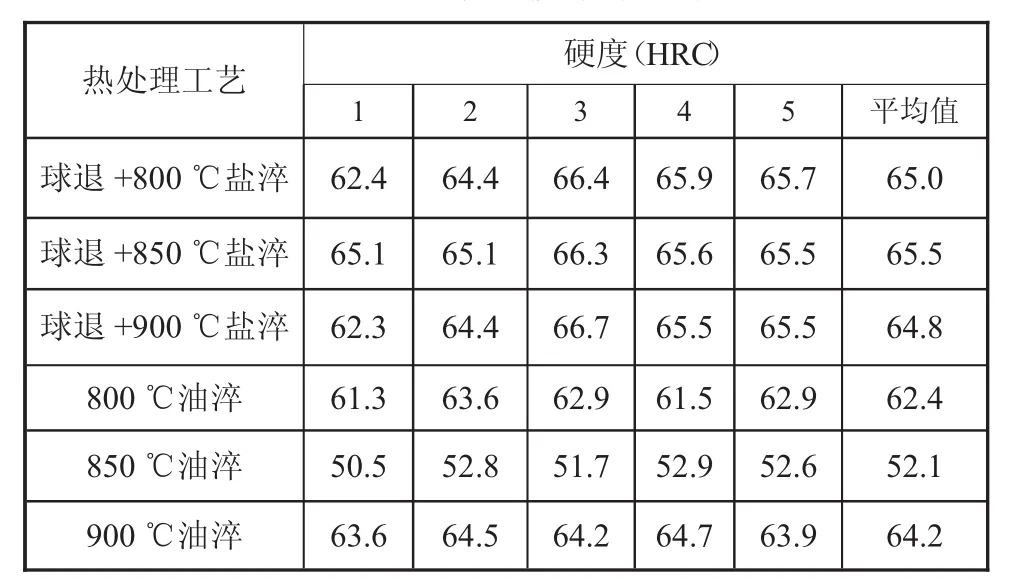

表1是球化退火+盐水淬火与油淬两组热处理工件的硬度测试结果,由表1可知盐淬后的试样硬度平均比油淬之后的试样的硬度高,这是由于前者得到的马氏体组织的量较多。

图4 T8钢油淬金相组织

表1 试样硬度数据结果

3 结论

1)在实际生产中如果采用盐水作为淬火介质,要将淬火加热温度控制在不大于800℃,这样工件可以避免开裂。

2)在盐水淬火前对T8钢进行合适的球化退火,可以避免淬火开裂。

3)油的冷却能力小,淬火后不能得到全马氏体组织,残余奥氏体较多,造成力学性能下降,所以尽管油这种冷却介质在淬火加热温度为950℃以下避免T8钢开裂,但是这种介质在实际生产中是不建议使用的。

[1] 刘宗昌.淬火开裂及防止方法[J].热处理,2010,25(3):75-76.

[2] 叶宏.金属热处理原理与工艺[M].北京:化学工业出版社,2015:145-146.

(编辑:苗运平)

Method for Eliminating Quenching Cracking of T8 Steel

Wang Yajing,Li Fulong

(Department of Chemistry and Chemical Engineering,Lvliang University,Lvliang Shanxi 033000)

The quenching cracking oftool steel often occurs.Through the development ofdifferent heat treatment process,by the application of scanning electron microscope and optical microscope,Rockwell hardness tester,the effect of different quenching medium and quenching process on quenching cracking of T8 steel are discussed.The results show that ifthe use ofsaline as the quenchingmedium,quenchingtemperature should be controlled in 800 DEGC;ifappropriate spheroidizing annealing of T8 steel is conducted before brine quenching,quenching cracking can be avoided.The oil cooling ability is poor,and total martensite structure can not be gained after quenching,leaving more residual austenite,resulting in the degradation of mechanical properties.Although the cooling medium of oil can avoid cracking of T8 steel in quenching temperature below 950 DEG C,but the medium is not recommended for use in actual production.

T8 steel,quenching cracking,martensite

TG156.3

A

1672-1152(2017)04-0050-03

10.16525/j.cnki.cn14-1167/tf.2017.04.19

2017-07-18

王雅静(1988—),女,2013年毕业于内蒙古科技大学,硕士研究生,助教,从事金属的固态相变和热处理工艺研究。