细长型模铸钢锭的开发研究

2017-09-28郭志文张应山王意平段佳圣

郭志文, 张应山, 王意平, 段佳圣

(太原重工冶铸分公司, 山西 太原 030024)

细长型模铸钢锭的开发研究

郭志文, 张应山, 王意平, 段佳圣

(太原重工冶铸分公司, 山西 太原 030024)

通过试验验证,将细长型锭模进行设计改进,用特殊材料代替原先底盘,在生产钢锭时不仅提高了生产效率,还稳定了产品质量,特别适用于企业批量化生产。该设计不仅在坐模、脱模节省了大量的时间,而且锭模底部特殊处理后还有效地释放了钢锭底部应力,避免钢锭底部裂纹生成。同时,通过浇注温度、浇注速度、脱模时间的控制,使得模铸钢锭高度突破新高,达到3 400 mm以上,为模铸行业做出了贡献。

细长型 新高度 模铸 批量化生产

2016年,太原重工冶铸分公司(以下简称我公司)开始实现产品转型,与轨道交通设备有限公司合作,向铁路产品领域进军,为了提高生产效率,实现批量化生产,特需设计一种新锭型,该锭型最大的特点是细长,高度突破我公司原先高度极值,那么质量是首屈一指的考虑因素,其次,如何提高生产效率是一大难题,我公司技术力量大胆设想,将原先底盘锭模重新设计,大大的减少了工人的劳动强度,同时节约了坐模与脱模时间,而且,锭模底部特殊处理后,解决了以往我公司细长型钢锭底部裂纹的现象,真正的在实现批量化生产的基础上,稳定了产品质量。

那么,接下来就需要对该锭型试制的钢锭进行解剖,通过横切与纵切,从成分偏析、低倍组织,到后期车轮高低倍等都与旧锭型生产的产品进行对比,验证其设计的合理性。

1 试验方案

1.1 取样

为了验证底盘改进是否合理,在2016年1月生产试制第16Y-27次、3月生产试制第16Y-109次、第16Y-118次三炉钢锭,生产过程见表1。选取其中四支,两支原底盘、两支新材料,分别在锭身下部(距底部30 mm)与锭身上部(距冒口下沿20 mm)取25 mm切片,共8片,做低倍、化学分析对比。

1.2 解剖

为了验证“新锭型(3.9 t)设计合理性”,生产试制了1盘新钢锭,炉次为16Y-175,钢种为RCL60(K),生产过程见表2。然后选取其中一支进行解剖。为了更好地验证解剖数据,特另解剖一支2.5 t旧钢锭做对比,炉次为15Y-436,钢种为RCL60(K)。

表1 生产过程

2 试验数据及对比分析

表2 生产过程

2.1 底盘改进数据分析

2.1.1 低倍对比(见表3)

表3 低倍结果

从表3可以看出,厚底盘和新材料二者结果几乎一致,而锭身上部要比锭身下部疏松,主要是由钢锭本身凝固理论所致,特别是对于细长型钢锭,上部靠近冒口端疏松更为严重,但是该锭型较小,而且后续是生产车轮,经过锻压或轧制,中心疏松可以得到焊合。

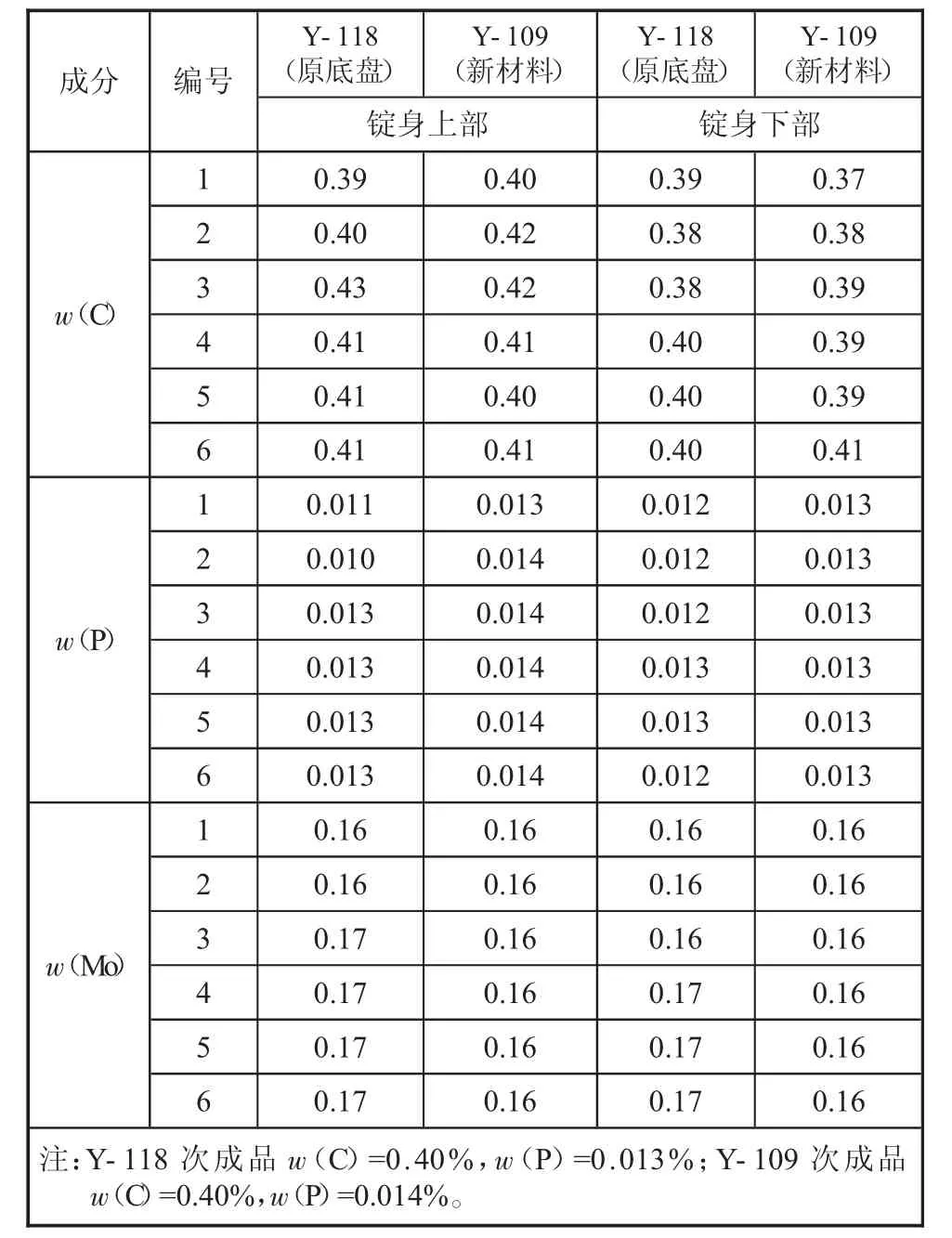

2.1.2 化学成分对比

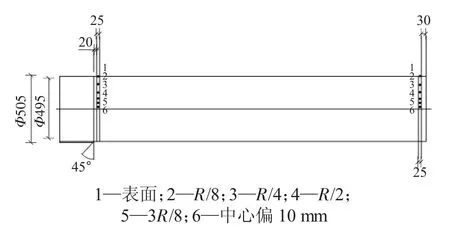

对取的切片从易偏析元素C、P、Mo做对比分析(见图1和表4)。

从图1和表4可以看出,在锭身上部正偏析区,原底盘 C 偏析(-1,+3),P 偏析(-3,+0),新材料 C偏析(0,+2),P 偏析(-3,+0);锭型下部的负偏析区,原底盘 C 偏析(-2,+0),P 偏析(-1,+0),新材料 C偏析(0,+2),P 偏析(-1,+0),从对比结果看,二者无区别,而且都在产品允许偏差范围之内。

图1 钢锭截面图(单位:mm)

2.2 3.9 t与2.5 t解剖数据分析

表4 化学分析结果 %

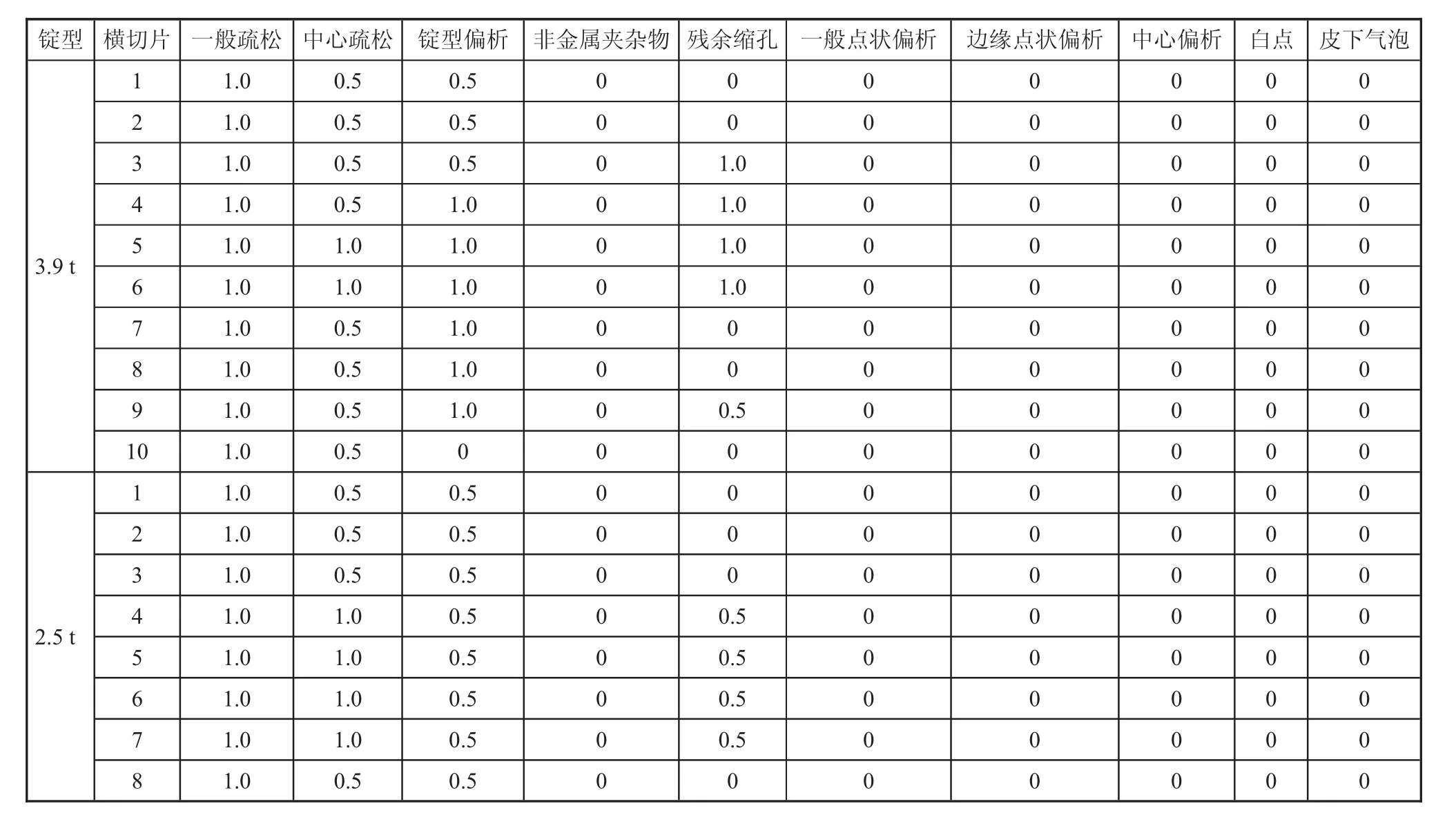

2.2.1 低倍对比(见下页图2和表5)

从图2和表5两种锭型低倍结果看,都属于优质产品,但从对比来看,3.9 t锭型较2.5 t在锭型偏析与残余缩孔级别稍微偏差,主要是由于3.9 t在长度上比2.5 t要高出929 mm,几乎近1 m的样子。

图2 钢锭截面图(单位:mm)

表5 低倍组织结果 级

2.2.2 气体对比

3.9 t和2.5 t分别在钢锭底部、中部和上部各取气体样做分析比较,具体数据见表6。

从气体分析结果看,两种锭型w[H]、w[O]、w[N]都满足标准要求。

2.2.3 成型车轮高低倍对比

产品质量最为重要,而且铁路产品要求特别高,从两种锭型车型车轮解剖高低倍结果看,二者几乎无区别,都满足车轮高低倍要求(见表7)。

表6 气体结果 ×10-6

表7 高低倍结果

3 结论

1)原底盘锭模的改进设计理念非常成功,有效的提高了生产效率,稳定了产品质量。

2)新锭型设计非常成功,不仅在质量上满足了用户需求,而且还突破我厂原钢锭高度,为我厂乃至国内模铸行业做出了贡献。

(编辑:苗运平)

Development and Research of Slender Mould Casting Ingot

Guo Zhiwen,ZhangYingshan,WangYiping,DuanJiasheng

(Smelting and Casting Branch of Taiyuan Heavy Industry Co.,Ltd.,Taiyuan Shanxi 030024)

Through the test,the design improvement of slender ignot mold is conducted.The original chassis is replaced by special materials,which not only improves the production efficiencyin the production of steel ingot,but also stabilizes product quality,and is especially suitable for mass production.The design not only saves a lot of time in the die moulding and demoulding,but also effectively releases the bottom stress of the ingot to avoid the crack formation at the bottom of the ingot.At the same time,through the control of pouring temperature,pouring speed and mold release time,the mould casting ingot height reaches more than 3 400 mm,which contributes to die casting industry.

long and thin,new height,die casting,mass production.

TG261

A

1672-1152(2017)04-0004-03

10.16525/j.cnki.cn14-1167/tf.2017.04.02

2017-04-25

郭志文(1988—),男,毕业于太原理工大学,研究方向:冶金工程(炼钢),助理工程师。