管道对接焊缝超声检测扫查器机械设计

2017-09-28邬再新阮星翔

邬再新,阮星翔,赵 泓,宋 成

(1.兰州理工大学 机电工程学院,兰州 730050;2.中国特种设备检测研究院,北京 100013)

管道对接焊缝超声检测扫查器机械设计

邬再新1,阮星翔1,赵 泓2,宋 成2

(1.兰州理工大学 机电工程学院,兰州 730050;2.中国特种设备检测研究院,北京 100013)

管道对接焊缝在役使用过程中容易产生各种缺陷,影响管道使用寿命。手动超声检测是目前在役管线对接焊缝检测最常用的方法,为了提高检测效率、增强检测的自动化程度,设计一款可自动扫查的扫查器,搭载超声探头,沿着管道对接焊缝方向进行自动扫描。通过CCD识别贴在管壁上的白色识别条进行运动轨迹的矫正;无线遥控器控制扫查器的运动状态,最终扫查结果在超声检测仪中实时显示、并记录。

管道对接焊缝;超声检测;CCD寻迹;爬行器

0 引言

管道被誉为是现代工业和人民生活的大动脉,对保卫国家能源安全,保障经济建设和居民生活具有重大影响[1];按用途主要有长输管道、公用管道、工业管道三大类。其中,长输管道主要用于石油、天然气的运输,是能源运输的重要工具;公用管道主要用于居民生活息息相关的燃气、热力的输送;工业管道主要用于石化、电力、核能等工业现场的工艺、动力、制冷管道系统[2]。一旦发生泄漏,将会对环境造成重大污染,甚至引发火灾、爆炸等事故。管道对接焊缝是在役管道最脆弱的地方,对在役管道对接焊缝进行定期无损检测能够有效预防缺陷产生,对保证管道安全运行具有重要意义。

目前,我国对于在役管道焊缝检测以手动超声检测为主。超声检测的优点是:无辐射、穿透能力大、对平面型缺陷的检测灵敏度高、并对缺陷的深度和相对大小有准确的评定[3]。但是,由于手动超声检测工作量大且在役管线纵横交错、管线检测复杂、工作环境恶劣,所以开发体积小、稳定性好、安装便捷的自动化扫查装置具有非常重要的价值[4]。本文旨在设计一款适用于在役管线、外直径大于等于273mm的管道环焊缝的磁轮小车式自动化扫查装置,可搭载TOFD或者相控阵超声探头进行检测。

1 自动扫查器的爬行方式的选择

目前,管道对接缝检测自动扫查装置结构大体可分为三类:导轨式结构、大型框架式结构和磁吸附式结构。以前的国内外研究中,美国GE公司的Weldstar[5]、以色列SonotronNDT公司的Isonic便携式TOFD自动检测系统[6]、德国Phoenix公司的超声检测系统[7]、美国CDINT公司的PLS-B[8]、西安科技大学开发的管道环焊缝超声检测机器人[9]、北京航空制造工程研究所的MUI-21A[10]、哈尔滨工业大学的管道环焊缝超声扫查器工程样机[11]都采用的是导轨式结构;加拿大Olympus公司的Pipe Wizard[12]采用大型框架式结构;上海交通大学机器人研究所的基于超声串列法扫查的新型爬壁机器人[13]采用的是磁吸附式结构。

图1、图2为具有代表性的导轨式结构。

图1 Phoenix(德国)

图2 PLS-B(美国CDINT)

由图1、图2不难看出,导轨式结构利用导轨固定行走轨迹,行走平稳、承载能力强,在以往的设计中使用较多;但制造工艺相对复杂且需要对轮轨接触处根据实际工况进行详细的接触分析和设计[14];大型框架式结构增加了检测系统的体积,增大了作业空间,在工业设计中使用较少;磁吸附式控制相对复杂,但运动灵活,可满足复杂在役现场的灵活运用。

磁吸附式结构中的履带磁力吸附结构复杂,设计、制造成本高;同时,在行走过程中会在磁性履带的缝隙中沾满灰尘、金属粉屑等杂物,清理较为麻烦。本设计采用的是磁轮小车磁吸附式结构,轮式移动比履带式更平稳,能更好的实现匀速运动;同时,轮式机构可以通过增大永磁体尺寸来增大吸附力[15]。

本系统设计的磁轮小车扫查装置与以上这些装置的区别在于:①增加了CCD寻迹功能,使系统行走过程中具有自校正纠偏功能,不至于扫查器走偏。②采用无线控制,便于操作。③在探头夹持部分特地设计了扫查架和弹簧式探头夹持臂,方便了探头之间距离的调节、增强了探头与管壁的耦合效果。

2 总体方案设计

2.1 自动扫查系统组成

自动扫查系统由管道爬行器、扫查架、超声检测仪组成,通过爬行器驱动沿焊缝方向周向行走,搭载超声探头(可使用TOFD或者相控阵),同时在检测仪器中实时显示检测结果,记录结果。自动扫查系统组成图如图3所示。

平行于焊缝的白色识别条和CCD共同组成了系统的寻迹部分,CCD对准识别条,在运动过程中自动矫正;通过无线控制器发送指令到控制模块,控制电机的正反转、加减速,从而驱动爬行器运动,构成系统的控制和运动部分;扫查架的夹持臂夹持探头扫查,并在仪器界面实时显示构成系统的检测部分。

图3 自动扫查系统组成

2.2 总体结构设计

本设计采用磁吸附式结构,通过磁轮与管道吸附接触,运动相对灵活,扫查器机械结构如图4所示、对应的工程尺寸图如图5所示。CCD探头用于识别贴在管道上的白色识别条,从而保证爬行器的寻迹[16];探头夹持臂用于夹持探头;弹簧用于保证探头与管道表面之间良好的耦合,其中,弹簧和探头夹持臂整体可沿轴承方向移动,用于调整探头与焊缝之间的距离。爬行器主盖板上的四个孔,右下为电源键,左下为电源接口,右上为天线,左上为CCD接线孔。

整体扫查器为最大长度38cm、最大宽度33.6cm的装置,相对于其他导轨式和大型框架式结构,本结构具有体积小、运动灵活的优势。根据扫查器整体尺寸,比较适合管径273mm(国标管道外径有159mm、219mm、273mm、325mm等等)以上的管道检测。

1.CCD探头 2.主动轮(磁轮) 3.从动轮(磁轮) 4.铰链 5.扫查架磁轮 6.探头夹持臂 7.弹簧图4 扫查器机械结构

图5 扫查器工程尺寸图

3 扫查器各部分设计

扫查器主要由主壳体、磁轮、铰链、夹持臂以及导轨几部分组成,主要部分的设计如下所示。

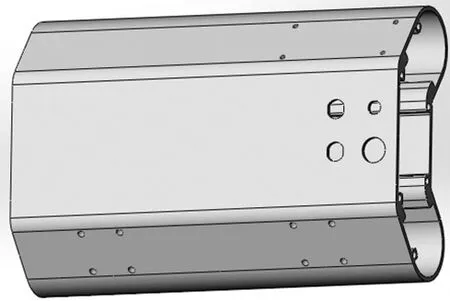

3.1 主壳体设计

主壳体是爬行器的框架,爬行器的硬件电路板和电机、电源接线等均放置在主壳体内部,主壳体如图6所示。

图6 主壳体

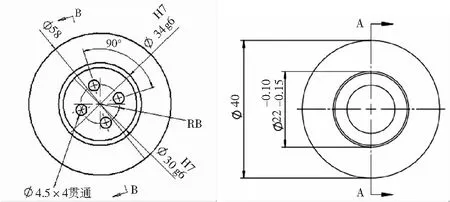

3.2 磁轮部分设计

扫查器共有10个磁轮,爬行器小车四个磁轮,扫查架6个磁轮,磁轮均由两侧等厚的铁片和中间的强力磁环组合而成。强力磁环片使用的是N43型号的钕铁硼强磁材料,能够满足吸附和行走功能。通过强力磁环和设计的铁片组合成所需的磁轮。

磁轮的铁片为自主设计加工的,爬行器磁轮铁片设计工程图如图7所示,扫查架磁轮铁片工程图如图8所示。

图7 爬行器磁轮铁片工程图 图8 扫查架磁轮铁片工程图

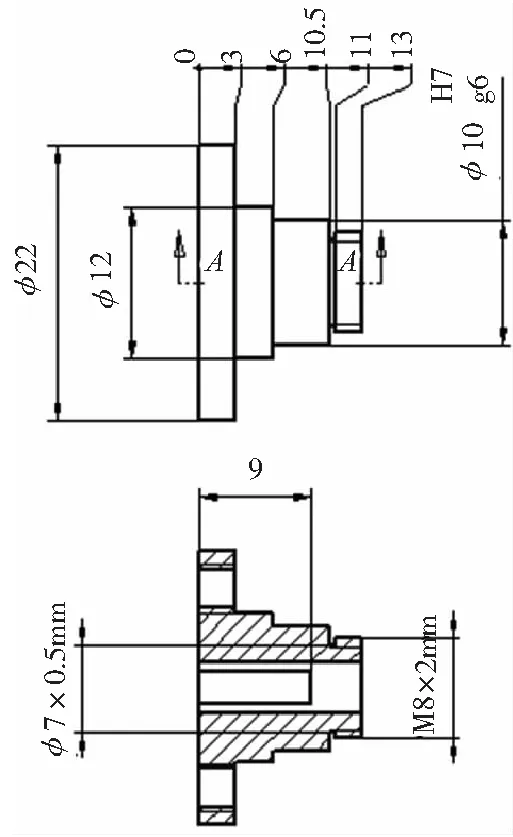

磁轮各部分设计完成后,需要通过环形轴将轮片固定起来,进而与直线轴相连,环形轴的设计工程图如图9所示。

图9 环形轴工程图

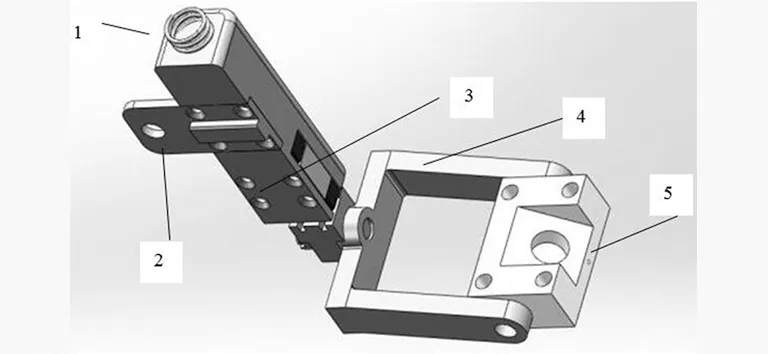

3.3 铰链设计

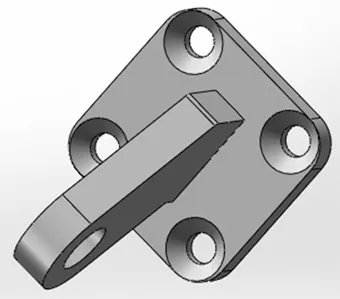

铰链用于连接爬行器和扫查架,爬行器和扫查架的铰链对接,通过铰链鞘固定,在行走过程中,可以少量的自动角度调节以适应在管道上爬行运动,铰链如图10所示。

图10 铰链

3.4 夹持臂设计

夹持臂用于夹持超声探头,保证与管壁良好接触,夹持臂如图11所示。

1.弹簧 2.夹持臂安装块 3.夹持臂壳体 4.导轨连接块 5.楔块图11 夹持臂

图11夹持臂中,楔块用于安装固定超声探头;导轨连接块用于夹持楔块并保证楔块与夹持臂壳体的刚性连接,从而固定探头;夹持臂安装块将夹持臂壳体安装在扫查架的直线导轨上;弹簧用于软性调节探头与管壁的压力,保证良好的耦合性。

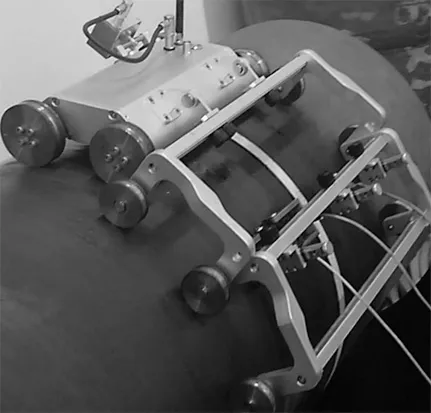

4 实验性能验证

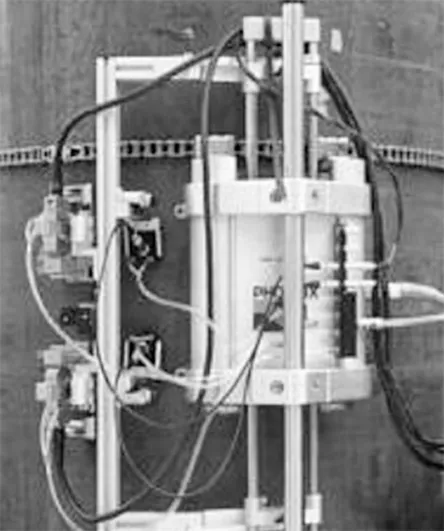

将设计的 扫查器样机在实验室环境下搭载TOFD探头进行试验,对其行走性能进行验证。

图12 扫查器实验图

图13 扫查信号图

扫查器实验如图12所示,并由图13可得到稳定输出的信号,表明探头耦合良好、扫查器运行平稳,能够满足现场检测要求。

5 结束语

通过对爬行器和扫查架各部分的设计,并将各部分组合在一起构成了所需的自动扫查器。自动扫查器与超声检测(相控阵、TOFD)相结合可实现在役管线对接焊缝自动化无损检测的目的。以搭载TOFD探头为例进行扫查器管道行走实验,并结合设计的总体方案可得本设计具有主要以下优点:

(1)体积小,轻巧灵活。

(2)弹簧自动调节探头与管壁接触,便于耦合。

(3)采用CCD寻迹实现闭环自动控制,更具自动化、智能化,具有较高的行走精度。

(4)由于不易受到人为因素的影响,在检测中可重复性好。

(5)能够降低作业强度、节省检测时间,从而提高检测效率。

[1] 陈红赢. 环形焊缝自动化在线超声TOFD成像检测技术的研究[D].杭州:浙江大学, 2015.

[2] 国家质检总局. 压力管道定义[S]. 特种设备目录, 2014.

[3] 林树青, 曹东旭. 压力管道自动超声成像检测技术[J]. 无损检测, 2005, 27(11): 576-579.

[4] 高福庆. 管道内检测技术应用及发展[J]. 石油规划设计, 2000, 11(1): 40-41.

[5] M Finke, SKantel hardt, Schlaefer. Automatic scanning of large tissue areas in neurosurgery using optical coherence tomography[J]. International Journal of Medical Robotics & Computer Assisted Surgery, 2012,8(3): 327-336.

[6] Naylor J. Advance in Pigging Technology[J]. Pipeline & Gas Journal, 1998, 8: 49-54.

[7] D Ambrosio, Nicola. Automatic scanning for nuclear emulsion[J].Nuclear Instruments and Methods in Physics Research.Section A:Accelerators, 2002, 477(3):431-437.

[8] 李娜. 国外管道焊缝缺陷超声波检测现状[J].机械工程师, 2008(12):148-149.

[9] 张旭辉. 管道对接焊缝自动超声检测系统的研制[D].西安科技学院(硕士学位论文), 2002.

[10] 张丙法, 刘松平, 刘菲菲等. 火电厂发电机组蒸汽管道焊缝超声自动扫描成像检测[J]. 无损检测, 2006, 28(10): 533-537.

[11] 李凯. 管道环焊缝扫查器导轨夹持行走机构研究[D]. 哈尔滨:哈尔滨工业大学, 2011.

[12] E A Ginzel. Mechanized Ultrasonic Inspections of Pipeline Girth Weld[J]. NDT Net, 2000, 5(3): 1-5.

[13] 徐芸. 磁轮式自动扫查爬壁机器人研究[D]. 上海交通大学(硕士学位论文), 2005.

[14] Ma Hongwen, Wang Liquan, Li Kai, et al. Design of orbit-holding traveling mechanism of girth weld ultrasonic scanner[C]//Third international conference on measuring technology and mechatronics automation, Shanghai, 2011(1): 938-941.

[15] 刘坤. 管道焊缝超声检测扫查器机械装置研究[D]. 武汉:武汉理工大学, 2006.

[16] 梁龙双, 李晓红, 贺凌昊. 多变焊缝自适应路径追踪检测自动化系统[J]. 仪表技术与传感器, 2015(5): 96-99.

(编辑李秀敏)

MechanicalDesignforUltrasonicInspectionofButtWeldofPipeline

WU Zai-xin1, RUAN Xing-xiang1, ZHAO Hong2, SONG Cheng2

(1.School of Mechanical and Electrical Engineering, Lanzhou University of Technology, Lanzhou 730050,China;2.China Special Equipment Inspection and Research Institute, Beijing 100013,China)

Pipeline butt weld is easy to produce a variety of defects in the using process, which affect the life of the pipeline. Manual ultrasonic testing is the most commonly used method for the detection of butt welds of pipeline in service. In order to improve the detection efficiency and enhance the level of automation, designing an automatic scanning device, equipping with ultrasonic probe, along the circumferential direction of the pipe to carry out automatic scanning. The CCD distinguish the white identification strip on the tube wall for motion trajectory correction; wireless remote controller control the movement of the scanner, the final results display in the ultrasonic detector real-time, and record.

pipe butt weld; ultrasonic testing; CCD tracing; crawler

TH165;TG506

:A

1001-2265(2017)09-0125-04

10.13462/j.cnki.mmtamt.2017.09.0032

2016-11-20;

:2016-12-18

邬再新(1971—),男,浙江宁波人,兰州理工大学副教授,研究方向为机电控制、计算机测控技术及系统的研究,(E-mail)774021729@qq.com。