电火花加工用复杂电极形状精度检测研究*

2017-09-28黄海鹏李茂盛迟关心王振龙

黄海鹏,李茂盛,费 翔,迟关心,王振龙

(1.厦门理工学院 机械与汽车工程学院,福建 厦门 361024;2.哈尔滨工业大学 机电工程学院,哈尔滨 150001)

电火花加工用复杂电极形状精度检测研究*

黄海鹏1,李茂盛2,费 翔2,迟关心2,王振龙2

(1.厦门理工学院 机械与汽车工程学院,福建 厦门 361024;2.哈尔滨工业大学 机电工程学院,哈尔滨 150001)

针对电火花加工复杂电极形状精度检测成本高,场地受限的问题,研究出了一种接触式测量方法,开发出了一种精度检测设备,提出了一种精度检测方法。研究了特征点数据的提取方法,并开发出了提取软件。确定了目标点计算矩阵。提出了电极形状精度的评定方法,并进行了仿真验证。进行了实际的精度检测试验,结果表明文中的研究成果可以在生产现场高效的完成复杂电极的形状精度检测,具有较强的实际应用价值。

电火花加工;电极;形状精度

0 引言

电火花加工属于特种加工方法中的一种。加工用电极和被加工工件分别安装在两极,电极通过两极间的放电,对工件进行蚀除,从而完成加工[1]。其具体加工形式为反拷贝成型加工,需要依据被加工工件的理论表面形状,来制作电极的形状,然后通过电极反拷贝加工出工件的表面[2]。这就要求电极,尤其是具有复杂形状的电极,必须有足够高的形状精度,以保证成型后的工件表面形状精度符合要求[3]。

目前,电火花加工技术已经在航空、航天领域的关键零部件加工中发挥着越来越重要的作用。整体式涡轮盘作为液体火箭发动机的关键零部件,主要是利用复杂形状电极通过电火花反拷贝加工而成。目前这些电极的形状精度主要通过三坐标测量仪进行测量[4]。由于检测成本较高,而且必须在实验室中进行,场地受限,导致只能进行抽样检测,增加了加工的风险性。另外电极在加工中易受磨损,需要频繁的进行更换[5],如果电极由于检测造成供给不及时,会造成加工的停滞,严重影响加工效率。本文针对上述问题,对涡轮盘加工现场的电极检测技术进行了研究,实现在加工现场对每个加工用电极的形状精度进行快速检测,不但能够保证涡轮盘的加工精度和可靠性,而且能够提高加工效率,具有很实际的应用价值。

1 形状精度检测原理与设备

图1为涡轮盘加工所采用的某些型号电极。这些电极形状比较复杂,具有狭窄面,用光学非接触式测量方法容易产生干涉,造成数据点的丢失。故针对这种情况,本文采用接触式测量方法。

图1 电火花加工用复杂电极

接触式测量方法的检测原理如图2所示。检测单元和被测电极分别安装在感知电路两极。检测单元由细长的探针和较小的测头组成。当测头与电极表面处于临界接触之时,极间电场增强,击穿极间介质,极间电压迅速下降。通过对感知电路的感知电压信号进行监控,即可判断测头与被测电极之间的接触情况。当二者处于临界接触时,即可提取接触点的坐标信息。通过提取电极表面的离散点云数据,与理想(设计)数据进行比较,即可判定电极的形状精度。

图2 接触式测量感知电路

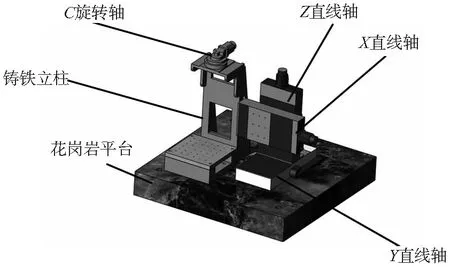

形状精度检测设备硬件平台如图3a所示,采用轻量化设计[6]。左侧为电极安装机构,电极安装在旋转轴C上,通过C轴旋转实现电极的位姿变换;右侧为三轴水平臂式测量机,检测单元安装在测量机的X直线轴上,通过X、Y、Z轴的联动进行检测工作。检测设备的控制软件如图3b所示,包含:坐标系设定、移动、定位、精度检测等功能,精度检测结果能够以报表和图线等形式给出。

(a)硬件平台

(b)控制软件图3 形状精度检测设备

2 形状精度检测流程

接触式形状精度检测的流程为:根据电极设计模型,提取电极特征点理想坐标数据;以理想坐标数据为参考确定目标点,驱动检测单元,获取与特征点对应的表面实际点的坐标数据;通过对测量数据和设计模型进行比对分析,判定电极的形状精度。

2.1 特征点数据提取

复杂电极型面为自由曲面,数据信息量巨大且不规则,无法直接作为测量数据,故特征点数据提取为精度检测的前提。

自由曲面检测的一般方式为:曲面—截面线—离散点—特征点集,即对自由曲面进行网格划分,将各节点作为特征点来提取特征数据。由于电极型面以被拷贝叶片型面作为依据,而叶片在设计时采用分层截面设计,故电极在叶高方向的分层面应与叶片设计截面重合。而电极分层截面线的离散化,则需要确定特征点数量,然后对特征点进行合理分布。合理的选择特征点的数量,能够在保证检测精度的前提下提高检测效率。本文采用以下经验公式进行特征点数量确定:

式中:N—检测点数量;

K—工艺能力系数;

zγ—标准正态概率分布的γ分位数。

在分层截面线的特征点数量确定后,对于曲率变化不大的截面线,可采用等间距法布置特征点;对于曲率变化较大的截面线,可依据曲率变化进行布点,在曲率较大的位置增加布点密度,在曲率较小的位置减少布点密度,但要保证每条截面线上的离散数据点数量一致。

在特征点确定后,就需要从电极的三维设计模型中提取特征点理想坐标数据。目前电极三维模型设计普遍采用SolidWorks或UG等三维建模软件,这些软件本身并不具备指定点数据提取和输出功能。故本文通过UG/Open对UG进行二次开发[7],构建电极特征数据提取模块,模块运行如图4所示。特征点提取数据格式为:

Pn=[xn,yn,zn,cosαn,cosβn,cosγn]

式中:Pn—第n个特征点;

xn、yn、zn—第n个特征点坐标值;

cosαn、cosβn、cosγn—第n个特征点各方向余弦。

2.2 目标点确定

特征点理想坐标数据为电极表面数据,而检测单元运行的目标点实为测头的球心,故需要依据特征点的法矢量进行测头半径补偿,补偿公式如下:

xijk、yijk—第i个检测面的第j条截面线上的第k个特征点的坐标值;

r—测头半径;

cosαijk、cosβijk—第i个检测面上的第j条截面线上的第k个特征点的法向量沿指定方向的余弦。

目标点确定后,将相应特征点的法向量作为目标点的法向量,规划好检测路径后,便可驱动检测单元对电极进行检测,测得电极表面的实测点坐标。沿检测路径规划好的目标点数据可用如下矩阵进行表示:

3 形状精度评定

3.1 评定方法

对电极形状精度的评定,可以采用自由曲线轮廓度误差评定法,即对电极截面线的轮廓度误差进行评定。自由曲线轮廓度误差是理论曲线上的特征点与实测曲线和特征点法线的交点之间的线段长度。故评定流程为:采用三次B样条曲线通过实测点对实测曲线进行重构,求解实测曲线和特征点法线的交点,求解特征点与交点的距离(误差),评定误差是否在合理范围内,如图5所示。求解交点可采用一维寻优法。又因为三次B样条曲线具有单凸性,故可采用Newton迭代寻优方法求取寻优解。

图4 形状精度评价流程

3.2 仿真实验

为了验证寻优法求解所得的交点是否能够满足精度要求,本文进行了仿真实验,将所求得交点进行三次B样条曲线重构,并与重构的实测曲线进行比较,通过计算精度误差来判断交点是否能够客观反映实测曲线情况。仿真的偏差色斑如图6所示,这里只列出具有四个工作面的电极的第一面和第二面的仿真结果。通过仿真,两个曲线的最大偏差为0.007mm。由于电极检测精度要求为0.02mm,故采用寻优法求解能够满足精度要求。

(a) 电极第一面 (b)电极第二面图5 仿真偏差色斑图

4 精度检测试验

图7为本文所开发出的形状精度检测设备。利用该设备在生产现场对某型号电极进行了形状精度检测。实际检测时间(不含安装时间,该时间与操作者操作熟练程度有关)约为10min(该时间与电极大小、形状和复杂程度等因素有关)。表1为部分特征点的理想坐标数据,表2为这些特征点所对应的寻优点的坐标数据,表3为计算所得的精度误差。根据该型号电极的精度误差要求,被测电极的形状精度符合要求,可以用作实际加工。与传统的采用三坐标测量仪检测相比,虽然在检测精度方面略有不足(三坐标测量仪检测精度可达0.001mm),但已足够满足电极的检测精度要求,且检测时间少,检测成本低,适用于在涡轮盘加工现场对加工用电极进行检测。

图6 精度检测设备

表1 部分特征点理想坐标数据 (mm)

表2 部分寻优点坐标数据 (mm)

表3 精度误差 (mm)

5 结论

通过仿真和实验验证,可得如下结论:

(1)本文所研发的检测方法和检测设备适用于电火花加工复杂电极的形状精度检测。

(2)在生产加工现场,可以利用该设备在生产的同时对加工用电极逐个进行精度检测,不但能够提高检测效率,还能够提高生产的可靠性,具有较强的实际应用价值。

在今后的研究工作之中,可在提升检测精度方面做进一步的研究。

[1] Ming Zhou, Fuzhu Han, Yongxain Wang,et al . Assessment of the dynamical properties in EDM process-detecting deterministic nonlinearity of EDM process[J]. The International Journal of Advanced Manufacturing Technology, 2009,44 (1): 91-99.

[2] 王超,丁浩,朱世根. 基于Pro /E 的电火花微细异形零件加工工艺研究[J].组合机床与自动化加工技术, 2013 (9): 125-128.

[3] Shinya Hayakawa,Masahiro Takahashi,Fumihiro Itoigawa,et al. Study on EDM phenomena with in-process measurement of gap distance[J]. Journal of Materials Processing Technology, 2004, 149 (6): 250-255.

[4] Ping Xueliang,Zhou Rurong,Dang Yaoguo. Novel CMM Measuring Method for Unknown Free For Surface[J]. Mechanical Science and Technology, 2005,24(4):491-493.

[5] 李茂盛. 五轴联动电火花加工机床及其复杂电极预装系统的研制[D]. 哈尔滨:哈尔滨工业大学,2010.

[6] 吴珊,肖琪聃,孙金磊,等. 基于ANSYS 的卧式龙门铣床轻量化设计[J].组合机床与自动化加工技术, 2015 (8): 55-58.

[7] 任国栋,郑峰,葛春荣,等. 基于UG的汽轮机叶片CAD系统二次开发[J].组合机床与自动化加工技术, 2015 (1): 46-48.

(编辑李秀敏)

AccurateInspectingofTool-electrodewithComplicatedShapeforEDM

HUANG Hai-peng1,LI Mao-sheng2,FEI Xiang2,CHI Guan-xin2,WANG Zhen-long2

(1.School of Mechanical and Automotive Engineering, Xiamen University of Technology, Xiamen Fujian 361024, China; 2.Department of Mechanical Engineering, Harbin Institute of Technology, Harbin 150001, China)

To avoid the high-cost and space limit of accuracy inspecting of tool-electrode with complicated shape for Electronic Discharge Machining (short for EDM), a kind of contact measuring method has been researched, an inspecting equipment has been developed, an inspecting method has been proposed. The extracting method of feature methods' data has been researched, and the extracting software has been developed. Computing matrix of target point has been established. The evaluating method of tool-electrode's accuracy has been proposed, and emulation proof has been carried out. The accuracy inspecting experiment has been carried out, and it shows that the research results of the paper can inspect the accuracy of tool-electrode with complicated shape at production field efficiently, and has great value of practical application.

EDM; tool-electrode; accuracy

TH161;TG506

:A

1001-2265(2017)09-0076-04

10.13462/j.cnki.mmtamt.2017.09.020

2016-11-16;

:2016-12-15

国家863重点项目 (2009AA044201);国家数控机床重大专项(2009ZX04003-022);厦门理工学院高层次人才科技类项目(YKJ16005R)

黄海鹏(1981—),男,哈尔滨人,厦门理工学院高级工程师,博士,研究方向为特种加工技术,(E-mail)huanghaipeng@xmut.edu.cn。