业务主线约束型作业车间网络瓶颈分析*

2017-09-27袁逸萍李晓娟冯欢欢

李 明,袁逸萍,李晓娟,冯欢欢

(新疆大学 机械工程学院,乌鲁木齐 830047)

业务主线约束型作业车间网络瓶颈分析*

李 明,袁逸萍,李晓娟,冯欢欢

(新疆大学 机械工程学院,乌鲁木齐 830047)

瓶颈识别是制造单元生产管理与控制研究的基础和关键,直接影响系统的有效产出和企业的整体效益。针对复杂制造环境下瓶颈辨识困难这一问题,从制造系统复杂性与复杂网络相结合这一视角出发,提出一种基于网络分析法的车间网络瓶颈识别方法。根据设备工装、工艺路线、物流路径以及产品配置等多层次生产数据,建立业务主线约束型作业车间网络模型;采用以资源节点与连边、加工数量、资源负载等为参数的数据结构实现对资源的网络化映射;在考虑网络节点对待评估节点综合影响矩阵的基础上,结合待评估节点本身的局域重要性定义节点的瓶颈指数,克服了其他算法中瓶颈节点识别只依赖于邻接节点的不足。以某制造企业的装配车间的产品总装线为例,通过对比分析验证了该方法的可行性和有效性。

业务主线;网络分析法;瓶颈指数

0 引言

现代作业车间规模正变得越来越庞大,车间生产运作越来越复杂。制造系统中存在着众多因素形成的业务主线约束,影响着制造系统的执行,瓶颈[1]是控制制造单元有效产出和库存水平的关键,而瓶颈识别作为制造单元生产管理与控制研究的基础和关键,直接影响系统的有效产出和企业的整体效益。若能提前预测瓶颈或者有效的识别瓶颈,对企业生产管理与控制效率的提高有着重要意义。因此,车间制造系统中的瓶颈问题对其系统的产出价值有着重要的影响。

众多学者对作业车间的瓶颈及瓶颈识别问题已做了大量的研究,主要是从作业车间各构成要素,如产品需求、原材料供应、加工设备、操作人员等影响下的瓶颈识别方法。文献[2]利用机器负荷、机器加工能力、机器利用率以及饥饿时间等瓶颈的外部表现特征来识别瓶颈,然而这些表征只是瓶颈判定的必要条件而不一定是充分条件,当系统处于饱和生产状态时机器设备的利用率均会达到较高的相似水平,难以真正识别系统的瓶颈。文献[3]利用仿真统计分析的优势分析了各个制造单元对系统性能的影响程度,在一定情况下准确识别系统瓶颈,然而仅以考虑时间和数量对瓶颈的影响为主忽略了质量对瓶颈影响,在实际生产过程中质量因素对瓶颈产生影响时会使得该方法瓶颈识别准确度降低。文献[4]从瓶颈产生的原因出发,以制造单元成为瓶颈的可能性大小为依据识别瓶颈,当系统中存在多个瓶颈时不能合理区分各制造单元的瓶颈责任(瓶颈影响大小)从而无法有效辨识主次瓶颈。复杂网络[5]关注个体之间相互作用的拓扑关系为研究复杂制造系统的运行优化提供了全新视角,是研究复杂系统的有力工具[6]。在实际生产过程中由于在业务主线的驱动下车间制造系统中资源节点之间具有某种依赖关系,资源间可以建立错综复杂的关系网构成不同连接性质的网络,这种连接在建立方式、权重和方向上都可能不同,并随时间不断变化,构成了典型作业车间网络。由此构建复杂作业车间网络模型,其拓扑结构特征(度、介数、网络效率等)考虑了业务主线的约束描述为节点与节点、节点与边、边与边之间的关系,综合考虑了网络结构、传播机制和工作站自身属性,揭示了作业车间的结构、运行状态及整体性能,为识别瓶颈提供更可靠的依据,因此该模型识别的瓶颈更为客观准确。

1 业务主线约束型作业车间生产过程网络(MSNet)建模

将业务主线约束下的作业车间网络生产过程中的部门、车间、人员、工段、设备等作为网络节点,节点之间的协作关系(如节点间的工艺路线、物流路径等)作为边,工序过程的相依性导致连边具有一定的方向。以任务占用资源的时间为权值,用来度量两个节点之间关系的紧密性。由于每次业务流都会在不同的资源节点之间发生,因此作业车间在业务主线约束下构成了一个复杂多任务有向加权网络,其复杂性可以视为节点变化和连接变化两个方面综合作用的结果,其中节点变化包含着资源数目的增减和资源本身的扩展两种情况;连接变化则包含资源间连接性质改变和资源协作关系强度的增减。

根据制造生产车间特征,提出统一的数据集合

在网络描述层面,定义节点对之间的数据结构为:

MSNet=

其中:

R:表示制造资源节点集合,把承担制造任务的设备、人员、工段等制造资源组成的集合作为制造节点,R=1,2…n;

E:表示有向边集合,任意两个资源节点间的工艺路线、物流路径等作为边;

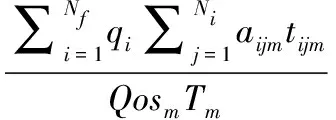

Lm:表示资源节点的负载,节点负载定义为设备承担的所有待处理操作的任务所占用设备时间序列的总和,节点负载表征了资源设备所承担任务量的多少,描述了设备的负载状态:

(1)

式中,Nf表示产品类型,qi表示产品i的加工数量,Ni产品i的工序数,aijm设备系数,如果产品i的第j道工序可以在设备m上完成,则aijm=1,反之aijm=0,Tm为设备m的可用处理时间;

tijm:表示产品i的第j道工序在设备m上的加工处理时间;

Nf:产品类型,Nf=A,B,C,D…;

qi:表示产品i的加工数量;

Qosm:表示设备m的加工服务能力;

基于上述定义,实现对资源属性、产品类型、加工数量及资源负载等的描述,显著简化了网络的复杂度,为后期网络数据计算提供依据。

2 业务主线约束型作业车间网络瓶颈识别方法

2.1 瓶颈指数与介数

定义1:瓶颈指数。是指业务主线驱动的作业车间网络中,资源节点在外部需求驱动和内在生产环境变化共同影响下成为瓶颈的能力指标称之为瓶颈指数。瓶颈指数反映了制造资源固有的一种动态特性,用于描述制造资源对网络的直接影响力。瓶颈指数大的制造资源成为瓶颈的概率越大。

在作业车间网络中,最短路径对应的指系统中物料流较高频率去的路径,该指标表示一个资源节点的中心性和重要性。当然,生产车间系统的制造工艺不一定按照制造网络的最短路径设置,但是网络中高的介数中心性依然可以表示在网络中的节点的高连通性,如图1所示节点1和节点2,介数间接地强调节点的重要性。

定义2:介数 。定义为:

(2)

式中,δst表示从顶点s到顶点t的所有最短路径的条数,而δst(r)表示从顶点s到顶点t经过顶点r的所有最短路径的条数。

图1 作业车间网络中的高介数节点

2.2 瓶颈指数的计算

(1)瓶颈指数综合影响矩阵

一个资源节点的瓶颈指数大小依赖于网络其它节点对其的瓶颈指数影响程度,节点之间的瓶颈指数的影响可以通过不同的路由传播,假设网络节点对待评估节点瓶颈指数影响通过网络最有效路径完成,并且利用工作站负载表征其对全网的节点的瓶颈指数影响矩阵,因此网络中每个节点依赖于其余节点的程度(H)可以通过效率矩阵参考文献[7]计算:

H=E×Lr

(3)

由此可得,节点vi在全网的相对重要程度为:

(4)

式中:hij为节点vj对vi的影响度。

(2)瓶颈指数大小

在考虑网络节点对待评估节点综合影响矩阵的基础上,结合待评估节点本身的局域重要性-介数可以定义节点的瓶颈指数大小为:

PBN=B(r)i×hi

(5)

2.3基于综合影响矩阵的作业车间网络瓶颈指数算法

本文考虑了节点、邻居节点间的关系密切程度,通过网络效率矩阵对待评估节点瓶颈指数的影响程度,提出了基于瓶颈指数综合影响矩阵的网络瓶颈指数算法。根据设备工装、工艺路线等多层次生产数据建立具有复杂特性的作业车间网络结构模型;基于网络模型,提取与瓶颈指数相关的网络特征参数(负载、度、网络效率);通过节点的负载值与节点间的效率值表征节点对网络的瓶颈影响程度;在此基础上,结合待评估节点本身的局域重要性-节点负载求出节点的瓶颈指数大小;依据瓶颈判定标准,实现作业车间网络的瓶颈识别。该方法的基本流程图如图2所示。

作业车间网络瓶颈指数识别方法具体步骤如下:

Step1:根据{公式(1)}计算资源的制造负载Lm;

Step2:根据{公式(3)}计算节点对之间的网络效率eij=1/dij;

Step3:根据{公式(3)}计算计算网络节点对待评估节点的综合影响程度H;

Step4:评估节点本身的局域重要性-介数,依据{公式(5)}计算得出网络的瓶颈指数大小PBN;

Step5:以瓶颈指数大小为指标,依据瓶颈判定标准χ,一般在0.9~1.0[8]之间取值,按照下式判断制造系统的瓶颈单元集合与非瓶颈单元集合;

(6)

式中:SBN为瓶颈指数单元集合,SnBN为非瓶颈指数单元集合。

Step6:假设k为SBN元素个数,若M>1,表示系统存在多个瓶颈指数,依据瓶颈指数大小进行排序,判断制造系统的主次瓶颈。

该方法综合考虑工作站生产负载(制造负载)与结构负载(度、介数、网络效率),结合模糊数学在量纲不统一属性整合上的优势,能比较客观、全面地反映工作站瓶颈指数等级。

图2 作业车间网络瓶颈识别方法流程

3 实例分析

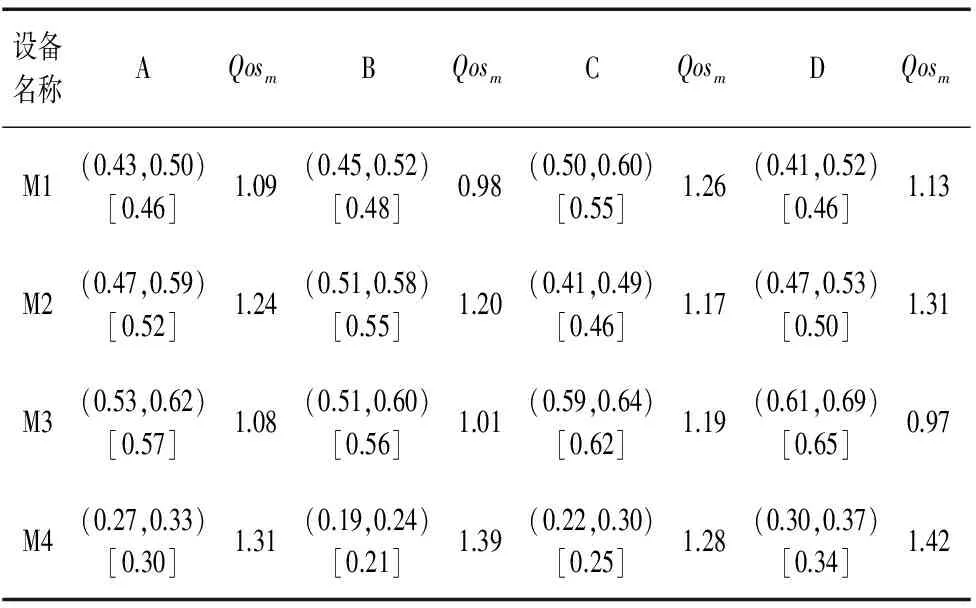

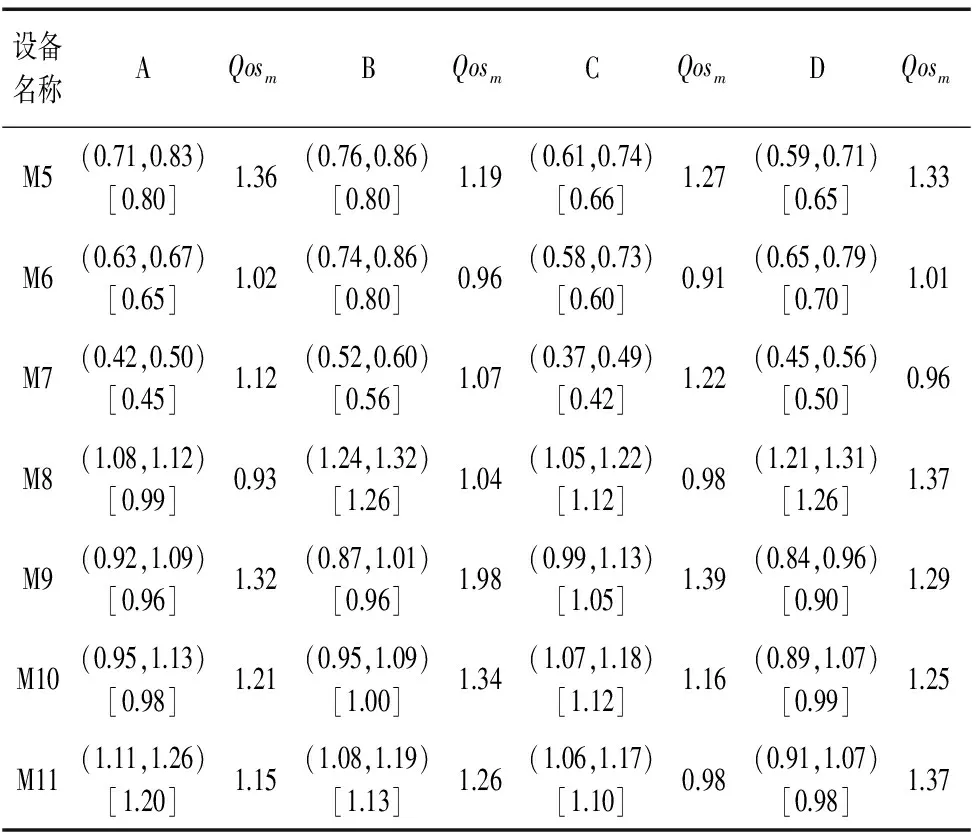

以某汽车制造企业的装配车间的产品总装线为例,运用本文所提出的基于瓶颈指数影响程度的评价指标,预测和分析该企业在10个生产日的生产瓶颈情况。并与文献[9]中所采用的方法作一比较,以验证此文方法的准确性。该企业的产品总装配线共有11个设备,装配A、B、C、D四种类型的产品,每天工作8h,运输设备充足,即不存在运输瓶颈。各类型产品每天加工的数量如表1所示;各产品的加工时间和设备加工服务能力为表2所示,括号内的数据分别为可能的最小加工时间和最大加工时间,中括号内数据表示计划期内产品的处理时间。

表1 产品加工数量/件

表2 产品加工处理时间/min和设备加工服务能力

续表

3.1 基于综合影响矩阵的网络瓶颈指数仿真分析

采用基于综合影响矩阵的瓶颈指数计算方法,以天为时间单位,统计10个生产日的瓶颈大小,进行仿真,各资源节点的瓶颈指数变化如图3所示。

图3 节点瓶颈变化图

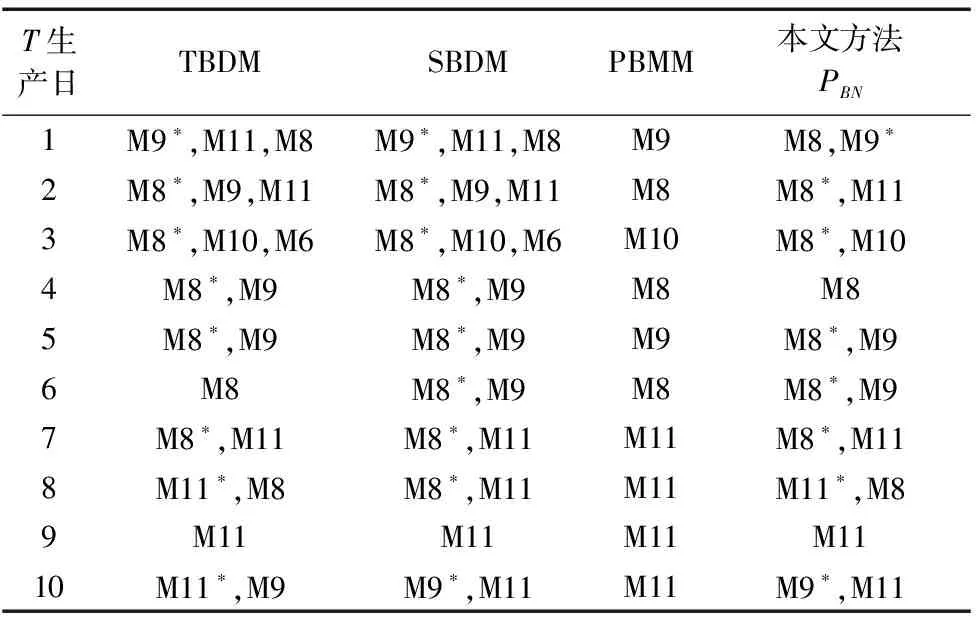

为检验本文瓶颈识别的准确性,运用文献[9]中的两种瓶颈指数动态预测法(TBDM)、瓶颈指数法/单瓶颈指数法(SBDM)和基于最大出现频率PBM预测方法(PBMM)所得的结果与本文基于综合影响矩阵的网络瓶颈指数PBN预测结果进行对比,结果如表3所示。另外,*表示同时有多个各瓶颈时,表中标*的为主瓶颈。

表3 瓶颈预测结果对比

3.2 结果分析

(1)从表3预测结果对比来看,基于综合影响矩阵的网络节点瓶颈识别方法与TBDM、SBDM、PBMM瓶颈识别预测结果并不总是一致。基于综合影响矩阵的节点瓶颈指数算法与TBDM预测结果吻合率较高,其中主瓶颈吻合率为80%,次瓶颈吻合率为70%,由此可知,两者均能较好地预测出系统的主瓶颈和次瓶颈。

(2)基于综合影响矩阵的网络节点瓶颈识别方法与PBMM法在对主瓶颈的结果预测上具有较好的一致性,但PBMM法只能预测出系统的主瓶颈,对次瓶颈则忽略不计,从而因未考虑多瓶颈使得车间制造系统柔性降低。

因此,通过进一步对瓶颈指数大小结果进行分析,对成为瓶颈指数可能性较大的设备提出合理的设备安全维护对策。在发生资源占用冲突时,可以提供合理的参考。

4 总结

针对复杂制造环境下瓶颈辨识困难的问题,本文运用网络分析方法,建立了制造节点、业务主线与制造资源需求之间的关系映射为节点度和边权重双重约束的有向加权作业车间关系网络模型,揭示了作业车间中各节点的物理与逻辑的关联关系;通过建立以度分布、订单属性、加工件数、资源负载等参数的数据结构数学模型实现了对资源的网络化映射;以此提出衡量车间网络瓶颈的瓶颈影响程度概念,将网络瓶颈指数大小作为车间瓶颈识别的一个指标,并运用MATLAB仿真工具对所提的理论进行模拟仿真,实现了作业车间网络瓶颈的识别,从而为制造系统规划与运作过程中的决策与优化提供理论依据。

[1] 王军强,康永,陈剑,等,作业车间瓶颈簇识别方法[J].计算机集成制造系统,2013,19(3):540-551.

[2] LIL, CHANGQ, NIJ. Data-driven bottleneck Detection of manufacturing systems[J].International Journal of Production Research,2009,47(18):5019-5036.

[3] QIAO Fei , MA Yu-min, LI Li,et al.Multi-reentrant manufacturing system scheduling based on layered bottleneck analysis[J]. Computer Integrated Manufacturing Systems,2010,16(4):855-860.

[4] POLLETT P K.Modeling congestion in closed queuing networks[J].International Transaction In Operational Research, 2000,7(4/5) :319-330.

[5] ZHANG Wu C. Bottleneck machine identification method based on constrain transformation for job shop scheduling with genetic algorithms[J]. Information Science,2012,188(7):236-252.

[6] WALIDAK. Simulation of an unreliable production[J].Journal of Decision Systems,2012,12(1):31-46.

[7] 范文礼,刘志刚.一种基于效率矩阵的网络节点重要度评价算法[J].计算物理,2013,30(5):714-719.

[8] LIU Ming-zhou, TANG Juan,Ge Maogen,et al. Dynamic Prediction Method of Production Logistics Bottleneck Based on Bottleneck Index[J]. Chinese Journal of Mechanical Engineering,2009, 22(5):710-716.

[9]刘志,蒋增强,龚本刚.基于两种瓶颈指数的作业车间多瓶颈动态预测方法[J].中国机械工程,2014,25(14):1910-1915.

(编辑李秀敏)

AnalysisontheBottleneckoftheJobShopNetworkLimitedbyBusinessLines

LI Ming, YUAN Yi-ping, LI Xiao-juan, FENG Huan-huan

(School of Mechanical Engineering, Xinjiang University, Urumqi 830047,China)

Bottleneck identification is the basis and key of production management and control of the job shop, which directly affects the effective output of the system and the overall benefit of the enterprise. Therefore, aiming at the problems of bottleneck identification difficulties in a complex manufacturing environment, we propose a new method of bottleneck identification based on network analysis. Firstly, A network model of the job shop limited by business lines is established according to multi-level of production data: such as equipment, tooling, process route, logistics path, product configuration and so on. Then, we define the data structure of parameters including degree distribution, order properties, processing number, resource load etc. It achieved the network mapping of resources. Considering network node based on the comprehensive influence matrix, combined to evaluate the local importance of node itself define node bottleneck index, which overcomes the bottleneck node identification in other algorithms only depends on the adjacent node. Finally, it is proved the rationality and feasibility of this method by the example of assembly workshop in an automobile manufacturing enterprise product assembly line.

business lines; network analysis method; bottleneck index

TH16;TG506

:A

1001-2265(2017)09-0150-04

10.13462/j.cnki.mmtamt.2017.09.039

2016-11-26;

:2017-01-09

新疆维吾尔自治区自然科学基金(2014211A008)

李明(1973—),男,乌鲁木齐人,新疆大学讲师,硕士,研究方向为制造业信息化、工业工程,(E-mail)xj_liming@163.com;通讯作者:袁逸萍(1973—),女,乌鲁木齐人,新疆大学教授,博士,研究方向为计算机集成制造、工业工程,(E-mail)yipingyuan@163.com。