PVD涂层刀具切削砂岩的磨损面积研究

2017-09-27杨小军

杨小军,周 慧

(包头钢铁职业技术学院,内蒙古 包头 014010)

PVD涂层刀具切削砂岩的磨损面积研究

杨小军,周 慧

(包头钢铁职业技术学院,内蒙古 包头 014010)

研究切削参数对PVD涂层刀具磨损面积的影响。利用正交试验进行切削试验,采用网格划分方法计算刀具磨损面积,分析刀具磨损面积与主轴转速、进给速度和切削深度之间的关系,根据试验结果得到:提高主轴转速能够降低刀具磨损面积,增加进给速度与切削深度将使刀具磨损面积增大。根据经验公式,利用最小二乘法建立刀具磨损面积预测模型,通过F检验可知模型具有较高的显著性,并得到切削参数中影响刀具磨损面积的主次关系为切削深度、主轴转速、进给速度。

刀具磨损面积;切削参数;网格划分方法

0 引言

采用物理气相沉积(PVD)方法获得的Ti-N系列硬质涂层刀具拥有高硬度、强耐磨性等优点,能够明显提高刀具的切削性能,在切削加工中得到了广泛应用[1-2]。虽然,PVD刀具具有良好的性能,但在加工过程中仍然会产生磨损。刀具的磨损不仅影响刀具的使用寿命,而且也会降低加工表面质量。

张少锋等[3]研究了PVD氮化钛涂层刀具在切削过程中的性能,并比较了刀具有无涂层时的切削性能;张啸飞等[4]探讨了PVD涂层刀具铣削砂岩的表面形貌;崔海冰等[5]利用激光照射法对TiN涂层刀具的抗热冲击性能进行了分析;王宁昌等[6]在高频下对PVD Ti Cr Al N涂层刀具进行冲击试验,研究了涂层的抗冲击性能,分析了涂层冲击失效机理;E. Marin等[7]在钛合金基体上利用PVD方法沉积 CrN或TiCN涂层,研究了PVD涂层刀具的耐磨性;李锋等[8]利用PVD涂层刀具切削高温合金GH4169,研究切削参数对切削表面粗糙度的影响,并建立了粗糙度的预测模型。虽然有很多文献研究了PVD涂层刀具切削性能、磨损特性等,但对其磨损量分析及预测的研究鲜有报道。

本文通过正交试验,研究切削参数对PVD涂层刀具磨损面积的影响规律,对试验结果进行了曲线拟合,并建立了刀具磨损面积的预测模型。本文的研究为分析PVD涂层刀具磨损情况及延长刀具使用寿命提供了一定理论基础。

1 试验材料及刀具

试验切削材料选择树纹黄砂岩,其组成为石英65%、针铁矿13%、黏土12%、其他成分10%,性能参数为密度2.28g/cm3、吸水率3.41%、肖氏硬度54HS、抗压/抗弯强度72.5/4.47MPa。

本试验使用切削外径为6mm的PVD涂层硬质合金刀具,刀具基体的切削部分镀有TiN、Al2O3、TiCN复合涂层,涂层厚度为3μm,规格R3.0×L50。

2 试验方案

本文试验研究PVD涂层刀具切削砂岩时,改变切削参数,即主轴转速、进给速度和切削深度对刀具磨损面积的影响。试验参数均为4水平,选取主轴转速n为4000、6000、8000、10000(r/min),进给速度v为200、400、600、800(mm/min),切削深度ap为0.5、1.0、1.5、2.0(mm),采用如表1所示的正交试验表进行切削试验。利用蔡司电子显微镜对每组试验切削后的刀具表面进行观察,并采用网格分析方法对刀具磨损区域进行网格大小为1×1μm的网格划分,根据磨损区域的网格数量计算刀具磨损面积。试验结果亦列于表1中。

表1 正交试验表及试验结果

3 切削参数对磨损面积的影响

图1给出了PVD涂层刀具磨损面积受切削参数影响关系的试验结果,同时绘制了刀具磨损面积与各切削参数的拟合曲线。

图1a为刀具磨损面积随主轴转速的变化关系,可以看出主轴转速的提高能够减少刀具的磨损。这是由于主轴转速的升高,切削刃在单位时间内参与切削加工的次数增多,使切刃背部单次摩擦磨损时间减少,有利于切削刃温度的扩散,并且较大的切削速度将提高抑制积屑瘤的生成,因此减小对刀具表面的影响。

图1b为刀具磨损面积随进给速度的变化关系,进给速度的增加增大了刀具磨损面积。一方面,因为进给速度增大,意味着两个刀刃之间的切削量增加了,这样导致切削力增加,也会增大刀具的振动量,从而加大了刀具的磨损面积;另一方面,加大进给速度更容易导致切削刃背部被划伤,致使刀具磨损加重。

图1c为刀具磨损面积随切削深度的变化关系,增大切削深度加剧了刀具的磨损,且导致刀具磨损面积增大较快,降低了刀具使用寿命。从图中可以看到,增加很小量的切削深度,就会使刀具磨损面积有很大的增加,其原因为切削深度的增加使刀具与工件的接触深度增加、接触面积增大,在切削过程中切削刃与加工表面接触前端产生的切削热量不容易扩散,导致温度升高,同时也将增大刀具与工件之间的摩擦,从而加剧刀具磨损。

此外,由拟合曲线可知,二次多项式拟合能够很好地反应切削参数对刀具磨损面积的具体关系,拟合优度均达到了99.5%以上,而刀具磨损面积随主轴转速变化的拟合曲线实现了100%的拟合效果。由此表明本文的二次多项式拟合可充分体现单一切削参数对刀具磨损面积的影响规律。

(a) 磨损面积与主轴转速拟合曲线

(b) 磨损面积与进给速度拟合曲线

(c) 磨损面积与切削深度拟合曲线图1 刀具磨损面积与切削参数关系曲线

4 刀具磨损面积预测模型

4.1 经验模型

经验模型的建立是根据长期的生产检测,研究总结出加工参数对刀具磨损情况对应关系的数学模型。由于切削参数对刀具磨损面积的影响呈指数关系,本文建立经验模型如式(1)所示。

(1)

式中,b1、b2、b3、k均为待估参数,其中b1、b2、b3为各切削参数项的指数,k为工件材料属性、加工条件、切削温度等对刀具磨损面积的影响系数。

4.2 参数估计

对式(1)两边取对数得到线性函数关系:

lnA=lnk+b1lnn+b2lnv+b3lnap

(2)

令b0=lnk,x1=lnn,x2=lnv,x3=lnap,y=lnA,并代入式(2)得:

y=b0+b1x1+b2x2+b3x3

(3)

这样,将磨损面积与切削参数的指数关系转化为线性关系。将试验结果数据代入上式可得:

yi=b0+b1x1i+b2x2i+b3x3i+εi

(4)

其中,i=1~16表示第i组试验,εi为误差。式(4)的矩阵形式为:

Y=BX+ε

(5)

本文采用使误差平方和最小化的最小二乘法估计式(3)中各参数,即式(6)中T值达到最小。

(6)

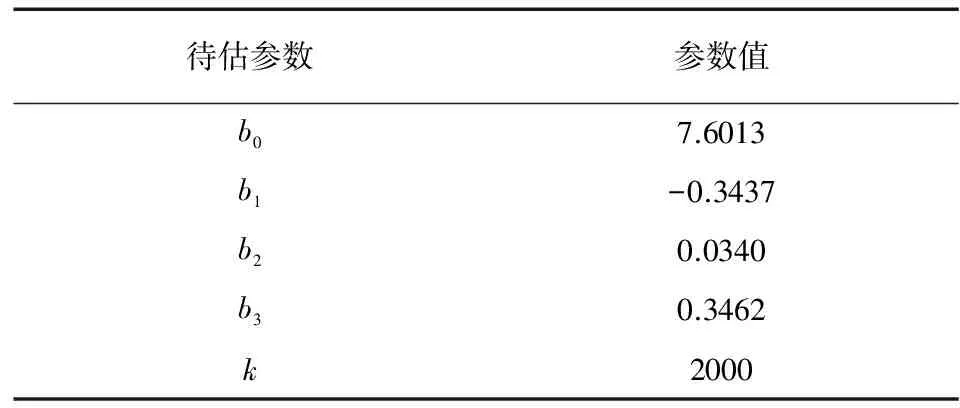

经计算,得到待估参数值如表2所示。

表2 参数估计值

因此,建立PVD涂层刀具切削砂岩的刀具磨损预测模型为:

(7)

结合图1及式(7)可知,影响刀具磨损面积最大的因素是切削深度,且随着切削深度的增加磨损面积增大;其次是主轴转速,而主轴转速的提高将减小对刀具的磨损;影响最小的切削参数是进给速度,随着进给速度的增加刀具磨损面积也将变大。

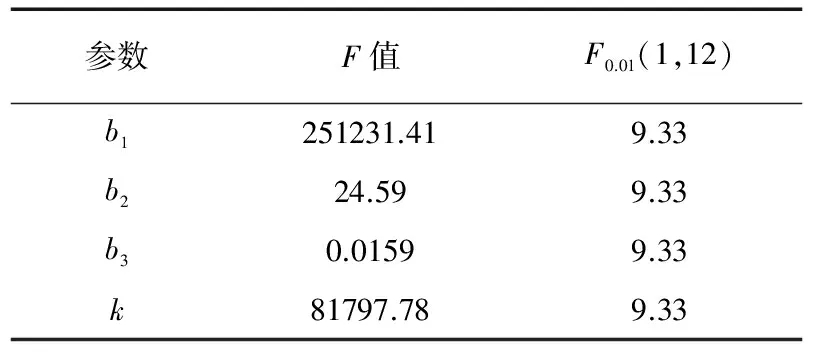

4.3 模型的显著性检验

上述利用最小二乘法估计参数值建立的经验模型并不一定具有显著性,因此要对模型进行显著性检验。本文应用F检验方法对式(7)进行显著性检验。

H0:b1=b2=b3=c=0

(8)

(9)

式中,SA为回归平方和,SE为残差平方和,n=16为试验样本数,p=3为独立变量个数,α=0.01为显著性水平。本文模型的SA=11902.5015,SE=451.3946,计算后有:

F=105.47>F0.01(3,12)=5.95

(10)

因此,可以得到本文建立的刀具磨损面受各切削参数影响的预测模型具有显著性意义。此外,对各估计参数亦做了显著性检验,结果列于表3。

表3 参数估计值

根据表3可知,除切削深度的指数系数不具有显著性外,其他参数均显著。

由以上分析可知,本文建立的刀具磨损面积模型可以根据切削参数很好地预测刀具磨损情况。

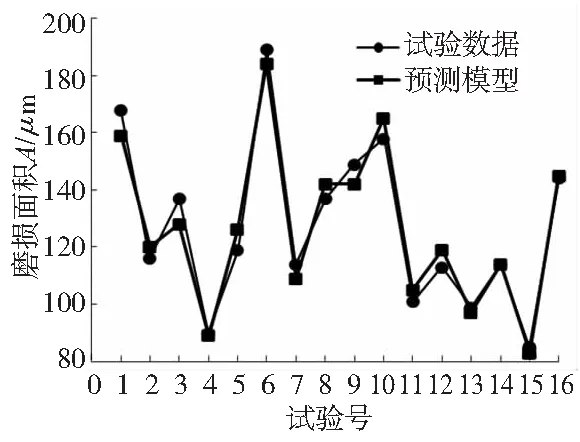

4.4 预测值与试验值比较

利用预测模型对刀具磨损面积进行预测分析,并与试验测量结果相比较,如表4所示。从表中可看到预测值与试验值的最大相对误差不超过10%,基本在5%以下,且第14组试验参数得到的预测值与试验测量值达到了零误差。由此分析也可知道,本文建立的PVD涂层刀具切削砂岩刀具磨损面积预测模型具有较好的预测效果,为本文所用类型刀具的磨损分析提供了实验与理论参考。

表4 预测值与试验结果比较

为了更直观分析预测效果,将各组试验的刀具磨损面积预测值与试验值比较结果绘制如图2所示。

图2 刀具磨损面积预测值与试验值比较

5 结论

利用正交试验进行PVD刀具切削砂岩试验,分析了刀具磨损面积随切削参数变化的规律,得到以下结论:

(1) 对试验结果进行了二次多项式曲线拟合,实现了高达99.5%以上的拟合优度,很好地表明了刀具磨损面积随主轴转速的提高而减小,随进给速度与切削深度的增加而增大的变化规律。

(2) 根据经验公式建立了刀具磨损面积与切削参数的关系模型,分析试验结果与预测模型得到影响刀具磨损面积最大的因素是切削深度,其次是主轴转速,最小的影响因素是进给速度。

(3) 对预测模型进行F检验具有显著性,并将刀具磨损面积预测值与试验值比较,相对误差均未超过10%,表明预测模型具有较好的预测效果。

[1] 郭杰,徐看,刘利国,等. 刀具涂层技术现状与发展趋势[J]. 工具技术,2014,48(3):3-7.

[2] 曾俊杰,龙莹,伍尚华. PVD-TiAlN和PVD-TiAlSiN涂层氮化硅刀具的切削性能研究[J]. 人工晶体学报,2015,44(9):2450-2455.

[3] 张少锋,黄拿灿,吴乃优,等. PVD氮化钛涂层刀具切削性能的试验研究[J]. 金属热处理,2006,31(7):50-52.

[4] 张啸飞,陆峰. PVD涂层刀具铣削天然砂岩的表面形貌分析[J]. 组合机床与自动化加工技术,2016(4):143-145,149.

[5] 崔海冰,邓建新,刘爱华,等. TiN涂层刀具的抗热冲击性能[J]. 制造技术与机床,2012(6):60-63.

[6] 王宁昌,刘清风,程鑫,等. PVD TiCrAlN刀具涂层高频疲劳性能研究[J]. 机械强度,2015,37(4):628-633.

[7] E Marin, R Offoiach, M Regis, et al. Diffusive thermal treatments combined with PVD coatings for tribological protection of titanium alloys[J]. Materials & Design,2016,89(5):314-322.

[8] 李锋,张耀虎,王东方,等. 涂层刀具高速铣削GH4169表面粗糙度及参数优化方法研究[J]. 航空精密制造技术,2013,49(6):33-36.

(编辑李秀敏)

ResearchonWearAreaofPVDCoatingToolCutSandstone

YANG Xiao-jun, ZHOU Hui

(Baotou Iron and Steel Vocational Technical College, Baotou Inner Mongolia 014010, China)

The effect of cutting parameters on PVD coating tool wear area was studied. The cutting experiment was carried out using orthogonal test and the tool wear area was calculated by mesh method. Then the relationship between tool wear area and spindle speed, feed speed and cutting depth was analyzed. According to the experimental results, it was obtained that increasing the spindle speed could reduce the tool wear area, but increasing the feed speed and cutting depth would increase the tool wear area. On the basis of the empirical formula, the prediction model of tool wear area was established utilizing the least square method. And the F-test shows that the model has a high significance. Thus it is known that the major and minor relationship between the cutting parameters affecting tool wear area is the cutting depth, spindle speed and feed speed.

tool wear area; cutting parameter; mesh method

TH16;TG506

:A

1001-2265(2017)09-0059-03

10.13462/j.cnki.mmtamt.2017.09.015

2016-11-08;

:2016-12-12

杨小军(1982—),男,内蒙古包头人,包头钢铁职业技术学院讲师,硕士,研究方向为机电一体化技术,(E-mail)716881688@qq.com。