基于疲劳累积损伤理论的页岩气压裂泵注程序设计

2017-09-26仉志齐郅马晶周航许冬进

仉志,齐郅,马晶,周航,许冬进

(长江大学石油工程学院,湖北 武汉 430100)

基于疲劳累积损伤理论的页岩气压裂泵注程序设计

仉志,齐郅,马晶,周航,许冬进

(长江大学石油工程学院,湖北 武汉 430100)

水平井分段压裂技术是以页岩气为代表的非常规能源经济有效开发的关键技术之一。文中采用理论研究和软件数值模拟相结合的方法,将岩石疲劳累积损伤理论应用到水力压裂设计研究中,提出了以最大限度提高页岩气储层改造缝网体积为目标的水力压裂设计思想。基于Corten.Dolan等人的周期载荷疲劳累积损伤研究,建立了岩石疲劳累积损伤方程,定量研究岩石剩余强度与各影响因素间的函数关系。通过页岩气压裂设计Meyer软件和室内岩石力学实验进行了验证,对于通过泵注程序的设计来优化水力裂缝参数有重要的指导作用。

页岩气;水力压裂;周期载荷;疲劳累积损伤;裂缝长度

页岩气的开发是全世界非常规能源开发的热点,其关键技术之一是水平井分段压裂[1-2]。控制水力裂缝高度、增加水力裂缝长度、扩大储层改造体积是压裂设计的主要任务目标。在现场实际压裂中,多口页岩气井压后裂缝监测结果显示,压后实际有效缝长往往远小于设计支撑缝长,气井产能未得到充分发挥,储量未得到充分动用[3-4]。除了页岩储层本身属性之外,一部分原因是压裂方案中泵注程序的设计和施工参数等工程因素。如何在页岩气压裂中充分利用岩石弹性、围岩压力以及压裂液泵注延伸压力三者间的关系来体现 “大排量大液量低砂比造体积缝”的设计思想、优化压裂参数是本文研究的重点。本文提出以最大限度提高页岩气压裂裂缝缝网体积为目标,基于岩石疲劳累积损伤理论的压裂泵注程序设计方案,并结合室内岩石力学实验和Meyer软件[5]进行模拟验证及多方案优选。

1 岩石疲劳累积损伤理论

周期载荷下岩石的疲劳失效过程是在外载荷环境作用下,由于细观结构层次的微缺陷发展引起的材料或结构的劣化过程。以微观损伤的观点来看,岩石的疲劳是一个微裂纹萌生、扩展和贯通的过程,表现在岩石的宏观物性上即是各项强度指标随循环载荷次数的增加而下降。文献[6]中的Corten-Dolan理论认为:在试样表面的许多地方可能出现损伤,损伤核的数目m由材料所承受的应力水平决定。等幅载荷条件下,n个循环载荷造成的损伤D可表示为

式中:m为材料损伤核的数目,应力越大,m越大;r为裂纹扩展系数,与应力水平S成正比;N为给定应力水平下材料破坏对应施加循环载荷的次数;a为常数。

关于岩石应变随循环载荷次数的变化规律,葛修润等[7]指出,在循环荷载的作用下,岩石不可逆变形发展存在着如图1所示的3个阶段,即初始变形阶段、等速变形阶段和加速变形阶段。第1阶段是开始阶段,应变发展速率较快,是整个疲劳寿命很短的一部分,然而积累的变形较大;经过一定的循环周期之后应变逐渐趋于稳定,进入了以等速率发展的第2阶段,本阶段应变发展速率较稳定,占据了疲劳寿命的绝大部分时间,然而积累的变形只占整个疲劳过程的1/3;临近破坏时又逐渐加速破坏,进入了第3阶段加速变形阶段,本阶段应变发展速率很快,会在很短的时间内完成,却积累很大的变形。3个阶段变形的总和构成了岩石疲劳破坏的总变形,疲劳破坏在宏观上是一个不可逆变形逐渐发展积累直至失稳破坏的过程。

图1 轴向应变随循载荷环次数变化曲线

2 水力压裂设计原理

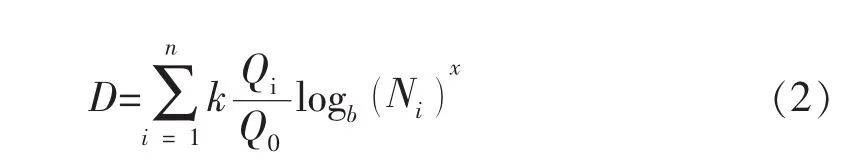

在水力压裂设计中,通过改变泵注排量,实现裂缝内部壁面压力的改变。泵注排量上升阶段,裂缝内压裂液泵注延伸压力大于围岩压力使裂缝张开;泵注排量下降阶段,裂缝内压裂液泵注延伸压力小于围岩压力使裂缝闭合[8]。通过泵注程序设计排量的改变可实现上述循环载荷过程。从测试压裂阶段到支撑剂泵送阶段,上述循环载荷过程可设计若干次,每次循环载荷可看作对岩石疲劳累积损伤的贡献。考虑到压裂过程中实际情况,修正Corten-Dolan表达式:

式中:Qi为压裂液注入排量,m3·min-1;Q0为排量,m3·min-1;b为与裂缝宽度正相关的参数;Ni为在排量水平作用下岩石疲劳破坏所需要的循环载荷次数;x和k为与岩石物性相关的常数(可由室内实验测得)。

Qi与Ni之间近似满足:

式中:Z和C是与岩石物性、加载方式等相关的参数(可由室内实验测得)。

由此可确定参数b和i的关系。通过式(2)、(3)、(4),将D转化为仅与i相关的函数。

在给定压裂层段,通过上述转换,可认为i是唯一增加量,D随i的增加而增加。同时,循环载荷的施加必然会带来排量水平的降低,即动力下降,且其下降幅度随循环载荷次数的增加而越来越显著。所以水力压裂设计首先要考虑的是随i的增加,D的增长速率与动力提供降低速率间的关系。二者相互影响,共同造就了如图2所示的裂缝长度随循环载荷次数i变化的4个阶段,对应于岩石不可逆变形发展过程。

泵注早期,排量较小,循环载荷对动力提供影响不明显;该时期较小的裂缝宽度使修正式中参数b维持在较低的水平,随i的增加D以较大的速率增加。故在该时期裂缝长度将会以较大的速率增长(对应图2的第1阶段)。随循环次数i的增加,参数b逐渐增加到较大的水平,则D的增长速率随之降低,当动力足够大时,其影响表现在缝长上为裂缝长度的增长速率变小(对应图 2的第2阶段)。当i增大到一定程度,必然会存在一个阶段,D的增长速率与动力提供降低速率大致相同,以致于缝长基本不变(对应图2的第3阶段)。i继续增大,以致于动力提供严重不足而引起裂缝在闭合压力作用下缩短[9](对应图2的第4阶段)。

3 室内实验及多方案模拟优选

3.1 室内岩石力学实验

重庆涪陵焦石坝区页岩气储量丰富,其储层物性参数具有一定典型性和代表性。选取该地区龙马溪组埋深2500 m地层的岩心(300mm×260mm×230mm),矿物成分以碎屑石英和黏土矿物为主。其中:黏土矿物质量分数为20.6%~53.2%,平均为41.7%;石英为22.5%~73.0%,平均为53.2%。试样的外形尺寸加工完成后,在立式钻床用专门定制的硬质合金加长钻头在试样的中部沿垂直于层理面的方向钻出直径12mm、长160mm的孔,并用丙酮、酒精清洗,待干燥后用环氧树脂胶将外径为10mm、内径为6mm、长为130mm的钢质注液管粘接到试样的中心孔中,作为模拟井筒。在注液管的下部留有30mm的裸眼井段,模拟压裂时将在该井段形成初始裂缝。本研究采用的模拟压裂实验装置是一套大尺寸真三轴模拟实验系统[10]。

图2 裂缝长度随循环载荷次数变化趋势

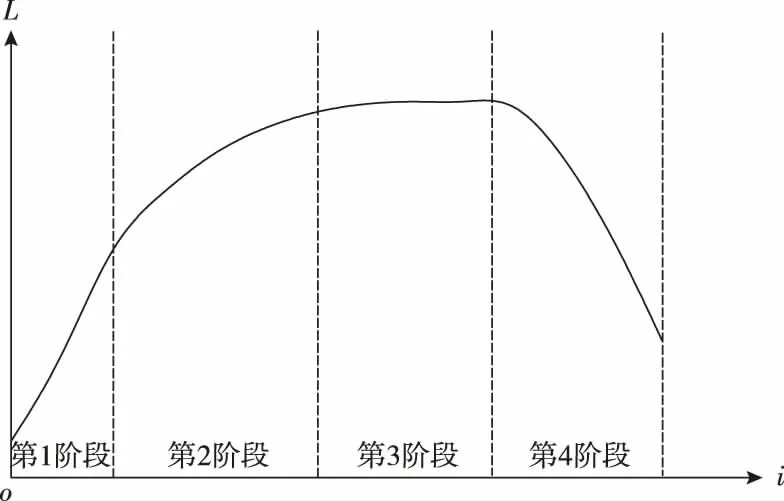

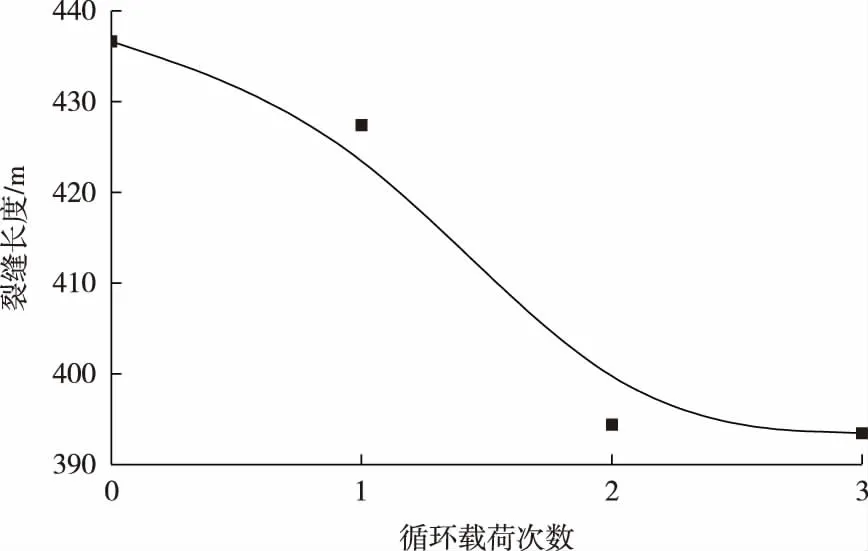

由准备实验测得修正式中对应给定试样的各项参数,实验结果如表1所示。将试样安放入压机后,由液压稳压源施加三向围压。通过模拟泵注程序向模拟井筒泵注滑溜水压裂液,直到试样破裂,记录裂缝长度和每次循环载荷对应的疲劳损伤随循环载荷次数的变化。在开始泵注压裂液的同时,启动声发射仪监测泵注过程中的声发射信号,启动与MTS控制器连接的数据采集系统,记录裂缝长度等参数,同时由修正式计算每次循环载荷对应的疲劳损伤,实验结果如图3所示。

表1 修正式参数与实验数据

实验结果显示:裂缝长度的增加速率随循环载荷次数的增加呈减小的趋势;同时,每次循环载荷对应的疲劳损伤随循环载荷次数增加而减小,最终趋近于0,即累积值随循环次数的增加,将会以越来越小的速率增加。两者的变化与前文所述理论相吻合,共同证明了疲劳累积损伤速率的减慢和压裂动力的减弱,直接导致了缝长增长速率的减慢。

图3 缝长与疲劳累积损伤随循环载荷次数变化曲线

3.2 泵注程序的优化

3.2.1 循环载荷加载时机的选择

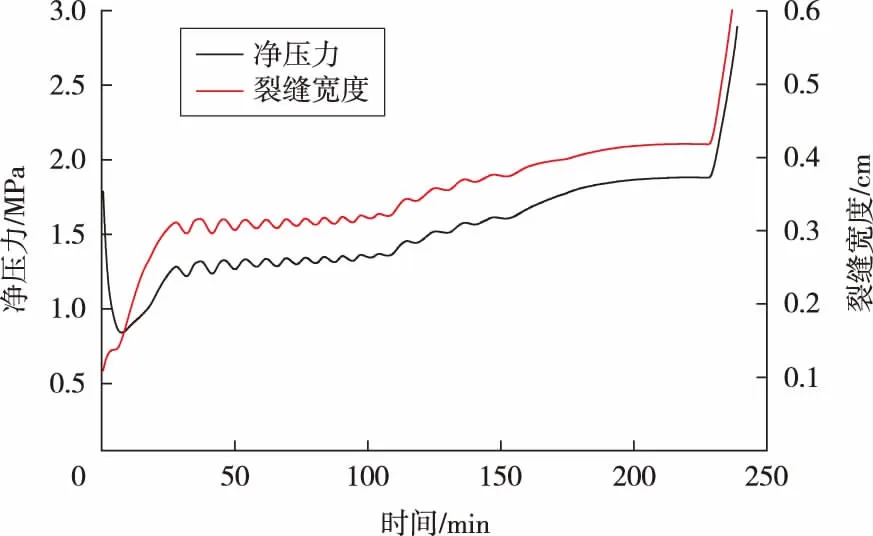

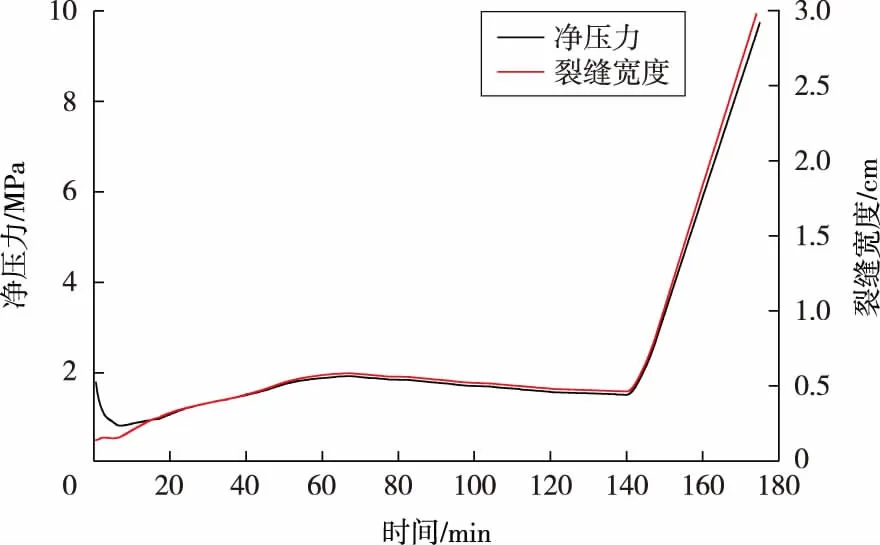

分别设置2组泵注程序,在注入压裂液总量不变的前提下,其中一组在测试压裂阶段施以循环载荷,另一组则是在携砂液泵送阶段施以循环载荷。软件模拟结果如图4、图5所示。测试压裂阶段,裂缝内部净压力及裂缝宽度随循环载荷的作用有积极响应,而在携砂液泵送阶段则无明显变化。这从一个角度证明了修正式中所表达的观点,参数b随循环载荷次数的增加而增加,导致了D将在某一时期以较低的速率增加。其原因在于,携砂液泵送阶段泵入裂缝中的支撑剂使得裂缝在闭合时也有一定的宽度,则随泵注排量的循环变化,裂缝宽度的变化幅度将减小。

软件模拟结果证明,在测试压裂阶段施以循环载荷,将得到水力裂缝净压力和宽度的积极响应,故该阶段是循环加载的有利时机。

图4 测试压裂段施以循环载荷的净压力、宽度变化

3.2.2 循环载荷加载次数的选择

设置多组泵注程序,在注入压裂液总量不变的前提下,改变循环载荷次数,通过软件模拟裂缝长度的变化规律。结果表明裂缝长度随循环载荷次数的变化经历的4个阶段与前文所述相吻合。

第1阶段裂缝长度迅速增长。随循环次数的增加,裂缝长度增长到一定程度,由低黏度滑溜水压裂得到的裂缝宽度剖面基本是凹凸不平的,即使无支撑剂支持,裂缝闭合时也会有一定宽度[11],循环载荷对岩石损伤累积的贡献将降低,裂缝长度的增长速率相应降低,曲线进入第2阶段。曲线的第3阶段,裂缝长度基本保持不变。第4阶段裂缝长度下降即是由于循环载荷造成的累积损伤不足以弥补其带来的动力损失。

图5 携砂液泵送阶段施以循环载荷的净压力、宽度变化

软件模拟结果证明,在给定试样下,循环载荷14~16次时将得到裂缝最大有效缝长,此时即是最优加载次数。

3.2.3 携砂液泵送周期的方案选择

保证注入压裂液总量不变的前提下,在携砂液泵送时期设置不同次数的循环载荷,软件模拟结果如图6所示,得出在该阶段施以循环载荷仅相当于动力的损失而基本无相应的净压力和宽度变化响应,故选择大排量泵送携砂液是该阶段的有效优化手段。

图6 携砂液泵送阶段缝长随循环载荷次数变化曲线

3.2.4 Meyer软件模拟验证

基于上述疲劳累积损伤理论的压裂泵注程序设计方案,通过页岩气压裂设计软件Meyer模拟分析,软件模拟结果如图7所示。在泵注液量相同的条件下,得到的裂缝长度同常规压裂设计方式相比增加约11百分点,裂缝长度有明显提高。

图7 无循环载荷与循环加载15次缝长随时间变化对比

4 结论

1)在前人研究基础上,将岩石疲劳累积损伤理论应用到水力压裂设计研究中,建立了岩石疲劳累积损伤方程。基于室内页岩疲劳累积损伤破坏力学实验,定量研究了岩石剩余强度与各影响因素间的函数关系,并提出了岩石不可逆变形发展过程中对应水力裂缝长度扩展的4个阶段。

2)通过页岩气压裂设计软件Meyer模拟,以最大限度提高缝网改造体积和有效缝长为目标设计了页岩气压裂泵注方案,测试压裂段施以循环载荷,前置液泵送阶段稳定排量保证足够动力,携砂液泵送阶段增大排量以保证裂缝有效支撑宽度。

[1]许冬进,廖锐全,石善志,等.致密油水平井体积压裂工厂化作业模式研究[J].特种油气藏,2014,21(3):1-6.

[2]唐颖,张金川,张琴,等.页岩气井水力压裂技术及其应用分析[J].天然气工业,2010,30(10):33-38.

[3]陈尚斌,朱炎铭,王红岩,等.中国页岩气研究现状与发展趋势[J].石油学报,2010,31(4):689-694.

[4]刘向军.高速通道压裂工艺在低渗透油藏的应用[J].油气地质与采收率,2015,22(2):122-126.

[5]MEYER B R.A discrete fracture network model for hydraulically inducedfractures:theory,parametricandcasestudies[R].SPE140514,201.

[6]吴富民.结构疲劳强度[M].西安:西北工业大学出版社,1985:147-148.

[7]葛修润,蒋宇,卢允德,等.周期荷载作用下岩石疲劳变形特性实验研究[J].岩石力学与工程学报,2003,22(10):1581-1585.

[8]埃克诺米德斯,诺尔特.油藏增产措施[M].张保平,蒋阗,刘立云,等译.2版.北京:石油工业出版社,2002:147-148.

[9]JAEGER J C,COOK N G W.Fundamentals of rock mechanics[M]. third ed.London:Chapman and Hall,1979:383-384.

[10]陈勉,庞飞,金衍.大尺寸真三轴水力压裂模拟与分析[J].岩石力学与工程学报,2000,19(1):868-872.

[11]蒋廷学,卞晓冰,袁凯,等.页岩气水平井分段压裂优化设计新方法[J].石油钻探技术,2013,42(2):1-6.

(编辑 孙薇)

Optimal design of shale gas hydraulic fracturing process based on fatigue damage theory

ZHANG Zhi,QI Zhi,MA Jing,ZHOU Hang,XU Dongjin

(Petroleum Engineering College,Yangtze University,Jingzhou 430100,China)

The staged fracturing technology of horizontal well is one of the key effective technologies for non-conventional energy economy represented by shale gas.Using theoretical study and numerical simulation software in this paper,the rock fatigue cumulative damage theory was applied to study the design of hydraulic fracturing.This paper puts forward the design idea of hydraulic fracturing,aiming at maximizing the volume of shale gas reservoir transformation.Based on Corten Dolan′s study on cyclic loading fatigue cumulative damage research,rock fatigue damage accumulation equation was established to quantitatively study the relationship between the residual strength of rock and the influencing factors.It is verified by the shale gas fracturing Meyer software design and indoor rock mechanics experiments,which is an important guiding role to optimize the hydraulic fracture parameters by formulating the organization of shale gas reservoir development program and designing the pump program.

shale gas;hydraulic fracturing;periodic load;fatigue cumulative damage;fracture length

TE377

A

国家自然科学基金项目“致密油水平井SRV与基质耦合变质量流动模型研究”(51504038);国家科技重大专项课题“致密油储层高效体积改造技术”(2016ZX05046-004)

10.6056/dkyqt201705024

2017-02-20;改回日期:2017-06-22。

仉志,男,1996年生,长江大学石油工程专业在读。E-mail:1138721085@qq.com。

仉志,齐郅,马晶,等.基于疲劳累积损伤理论的页岩气压裂泵注程序设计[J].断块油气田,2017,24(5):705-708.

ZHANG Zhi,QI Zhi,MA Jing,et al.Optimal design of shale gas hydraulic fracturing process based on fatigue damage theory[J].Fault-Block Oil&Gas Field,2017,24(5):705-708.