活塞冲压式棒状生物质成型机成型筒的优化设计

2017-09-25毋高峰刘云鹏吕风朝李保谦

毋高峰,刘云鹏,吕风朝,李保谦

(河南农业大学机电工程学院,河南 郑州 450002)

活塞冲压式棒状生物质成型机成型筒的优化设计

毋高峰,刘云鹏,吕风朝,李保谦

(河南农业大学机电工程学院,河南 郑州 450002)

为提高成型筒的耐磨性,对液压活塞冲压式成型机的成型筒进行优化,设计了内壁粘贴一定厚度氧化铝陶瓷的成型筒,则内壁粘贴陶瓷是否被破坏成为影响成型筒可靠性的关键因素。通过ANSYS workbench 仿真分析后得到成型筒原采用材料45号钢和内壁粘贴氧化铝陶瓷的不同变形量是导致失效的主因,提取成型筒锥度、成型筒小端内直径,成型筒高度、成型筒内陶瓷厚度和成型筒45号钢厚度为5个主要因素。通过单因素分析和双因素分析至最后将5个因素排列组合为27组设计点进行分析,综合分析得出,在成型同锥角角度为7°、成型筒小端内直径为45.0 mm、成型筒长为150.0 mm、成型筒内壁陶瓷厚度4.0 mm、成型筒内的45号钢厚度14.0 mm时成型筒的应变最小。

生物质成型机;内嵌陶瓷成型筒;氧化铝陶瓷;仿真分析;优化设计

生物质能源作为一种可再生能源,有很好的应用前景。中国作为农业大国,有丰富的生物质资源[1-2]。据统计,中国每年仅农作物秸秆、薪柴等可开发利用的生物质资源量即达8亿多t[3-4]。除去工业、秸秆还田、饲料及农民生活散烧所消耗的部分,还有4.5亿t的秸秆可用于生产秸秆成型燃料[5]。随着中国农业综合生产水平的持续提高,中国秸秆产量总体上呈不断增长之势[6]。生物质固体成型燃料技术是生物质能开发利用技术的主要发展方向之一,不仅可以替代化石能源,也为高效再利用农林废弃物、农作物秸秆等提供了一条很好的途径。有效解决了废弃生物质既占用耕地、浪费资源又破坏生态环境这一难题,有力推动了经济与环境的可持续良性发展[7-9]。目前,不同种类的生物质成型机的技术已趋于成熟,但普遍存在着成型部件易磨损、使用寿命短的缺点。国内市场上生物质成型设备使用维修周期一般在300 h左右,个别生产厂家采用45号钢不做任何热处理,其使用时间甚至不超过 50 h[12]。磨损问题已经成为制约生物质成型技术发展的一个瓶颈,为解决这一问题,河南农业大学最先将陶瓷耐磨材料用于成型易磨损部件,对比试验表明,陶瓷耐磨材料比普通金属耐磨材料有着较强的抗磨损性[10]。本研究将上述分析中进一步液压活塞冲压式成型机成型筒优化,在成型筒内壁粘贴一定厚度的氧化铝陶瓷,将生物质物料的成型过程中成型筒与物料的摩擦面单独分离出来,由耐磨性良好的陶瓷承受,大大改善成型筒结构的合理性和耐磨性。由于陶瓷材料虽有很高的耐磨性但却易破损,陶瓷与45号钢两种材料之间的相对变形也很容易引起陶瓷的破裂,轻则陶瓷会产生常见裂纹,重则陶瓷剥落。为此,在ANSYS workbench中针对影响成型筒的应变因素分别进行单因素试验设计、双因素试验设计以及最后通过对整体参数分析得出当成型筒变形最小时的一组参数值,求解最优情况下的成型筒参数。在生物质物料成型过程中具有显著提高成型筒耐磨性和使用寿命,同时也能提高成型后的棒料质量。

1 活塞冲压式秸秆成型机的成型原理

活塞冲压式秸秆成型设备应用最多的是机械驱动式一端运动,随着活塞冲杆的前移,物料进入稳定成型区。液压驱动式的特点是采用预压挤料,工作时,油泵在电机的带动下,将油泵入油缸的一腔,把电能转化成液体的压力能,驱动活塞、活塞杆、冲杆向该区活塞冲杆压力急剧增大,进一步排除生物质物料内的气体,相互贴紧,堆砌和镶嵌,体积大幅度减少,容积密度显著增大[11-12],随成型筒孔径的逐渐缩小,挤压作用越来越强烈,在成型筒内生物质内部胶合外部焦化并具有一定的形状和强度。保型区的成型棒,随活塞冲杆的往复运动,不断被新成型的物料向前推挤,在保型筒内径向力、筒壁和成型筒摩擦力、相邻成型块间轴向力的作用下保持形状,最后从保型筒中挤出成为燃料产品,完成成型过程[11,13]。

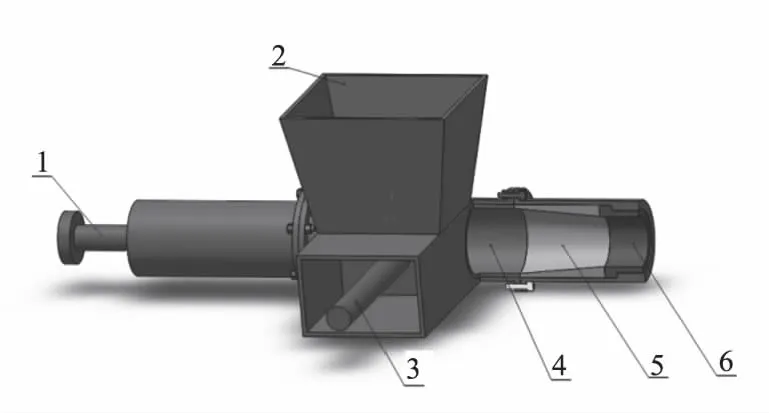

液压活塞冲压式秸秆成型机的成型部件结构见图1所示,成型机工作时应达到的成型温度为160~200 ℃,所承载的成型压力在4~8 MPa[12],当没有任何外在辅助加热设施时物料成型需要28 MPa[3],工作环境较为恶劣。当生物质物料从喂料斗填装入成型机后,由预压装置对物料进行预压进后入冲杆套,随着活塞冲杆向前运动,生物质物料由冲杆套向成型筒方向移动,物料前进过程中受到成型筒的阻碍作用,其密度随活塞冲杆的向前运动而增大,在此过程中成型筒承受来自物料的很大作用力[14]。

1.活塞冲杆; 2.喂料斗; 3.预压推杆; 4.冲杆套; 5.成型筒; 6.保型筒。

1.Pressing rod; 2.Feed hopper; 3.Preloading rod; 4.Preforming sleeve; 5.Molding drum; 6.Insurance type cylinder.

图1液压活塞冲压式成型机的成型部件结构图

Fig.1Thestructureofmoldingpositioninthebriquetteequipment

2 静态应力分析

2.1成型筒的工况分析

活塞式成型机是利用机械装置的回转动力或液压油缸的推力,使活塞做往复运动,由活塞带动冲杆在成型筒中往复运动产生压力使物料成型。在活塞式成型机上,秸秆类生物质力传递能力差,流动性差,要使其成型必须给予足够的压力,成型物料与成型筒的摩擦力很大,导致成型筒的内壁磨损严重,降低了物料成型的质量和成型筒的使用寿命,成型筒的设计合理性和耐磨性将是成型质量的关键[15-16]。生物质物料在成型筒内是间断式运动,虽然受到的是类似脉动循环的载荷,但是鉴于成型筒的惯性力较小对结果的影响不大,同时成型筒内的物料运动速度相对较慢,于是将分析简化为静力学分析,本次分析选取在生物质物料成型过程中成型筒所受最大临界载荷状态时,对优化设计后的内嵌陶瓷的成型筒进行有限元分析。

2.2分析前处理

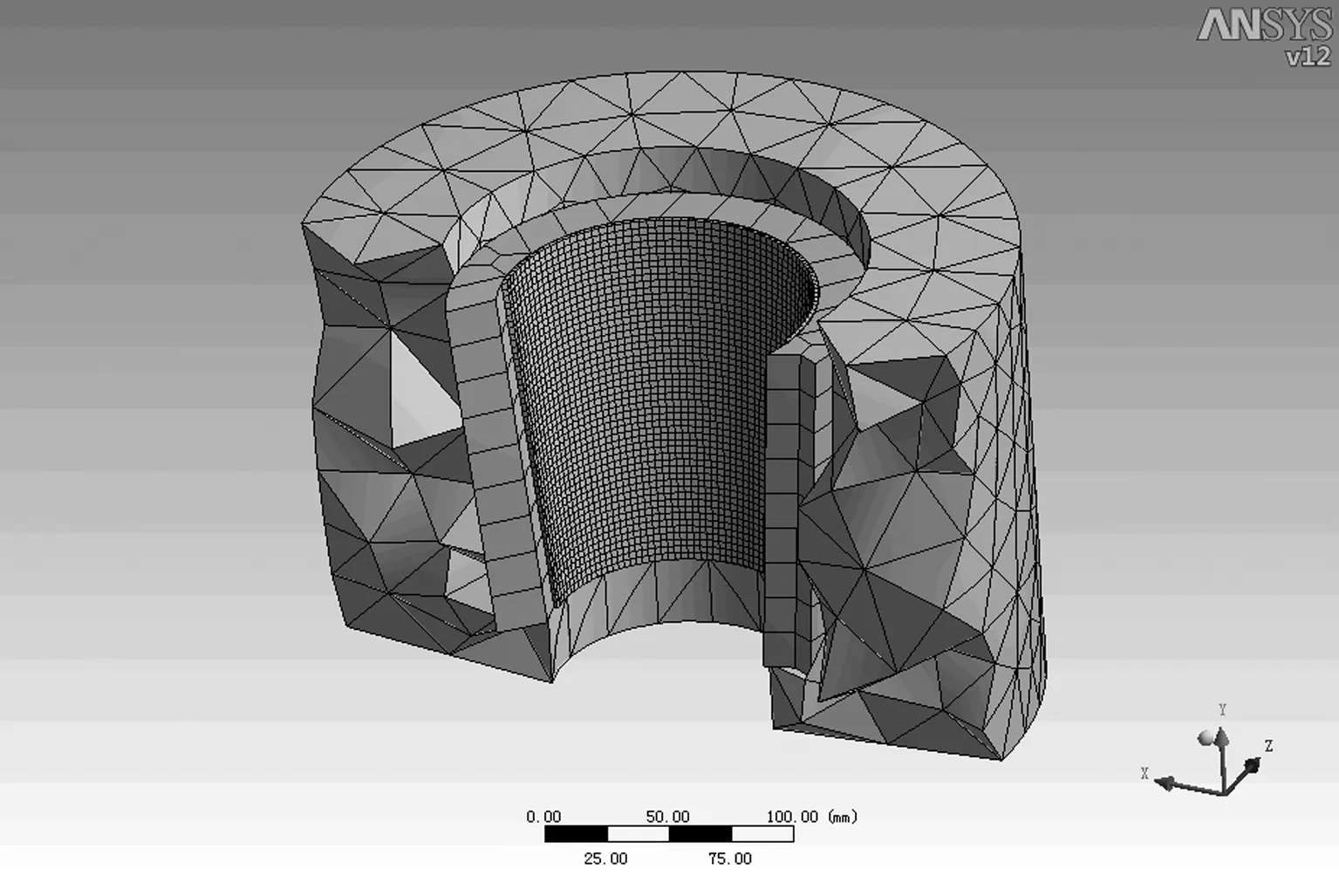

在活塞式成型机上,秸秆类生物质要使其成型必须给予足够的压力,为了提高分析的可靠性,选取生物质物料在没有任何外在辅助加热设施时成型需要的最小载荷为ANSYS分析中所设置的载荷,通过试验得出在不加热的情况下物料成型的压力为28 MPa左右[3]。本文设计的内嵌陶瓷成型筒的材料由氧化铝陶瓷和45号钢组成,陶瓷的材料选取为耐磨性氧化铝陶瓷。其中,氧化铝含量≥92%,密度≥3.6 g·cm-3,洛氏硬度≥80 HRA,抗压强度≥850 MPa,断裂韧性KIC≥4.8 MPa·m-2,抗弯强度≥290 MPa,导热系数20 W·m-1·K-1,热膨胀系数7.2×10-6m·m-1·K-1。成型筒材料选取为45号钢,密度为7 850 kg·m-3,弹性模量为2.1×10-5MPa,泊松比为0.31,屈服强度为353 MPa,抗拉强度为598 MPa。在ANSYS中完成建模、网格划分后的模型如图2所示。

2.3成型筒的应力、应变总变形云图分析

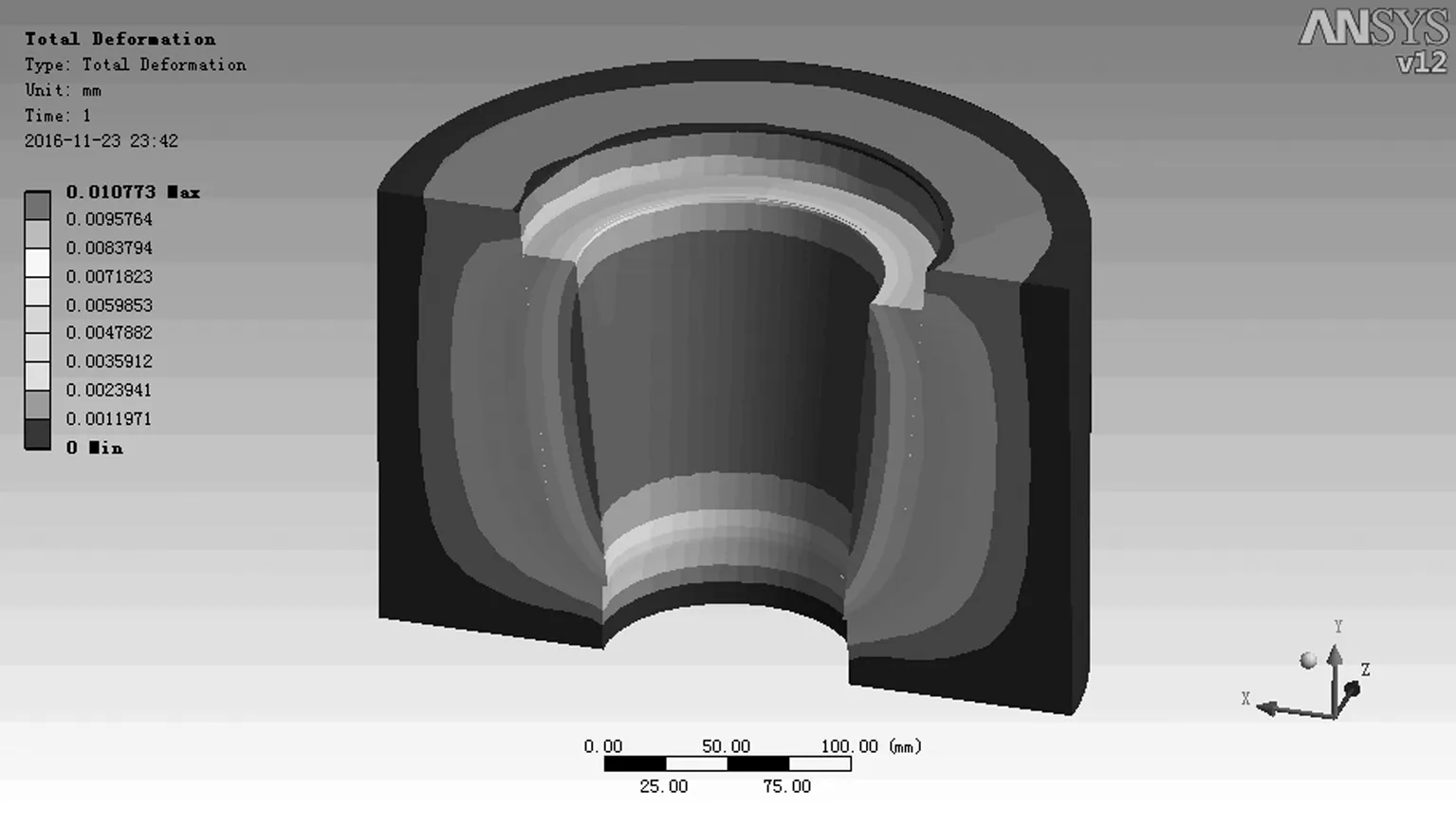

ANSYS的静力分析求解完成后,分别作成型筒的总变形云图、等效应力云图(图3~图5)。如图3所示,从套筒的总变形云图中可以看到成型筒的最大变形位置在成型筒中间位置的45号钢上,最大值为0.010 773 mm。

图2 成型筒网格划分Fig.2 Molding drum grid division

图3 成型筒的总变形云图Fig.3 Molding drum overall displacement cloud

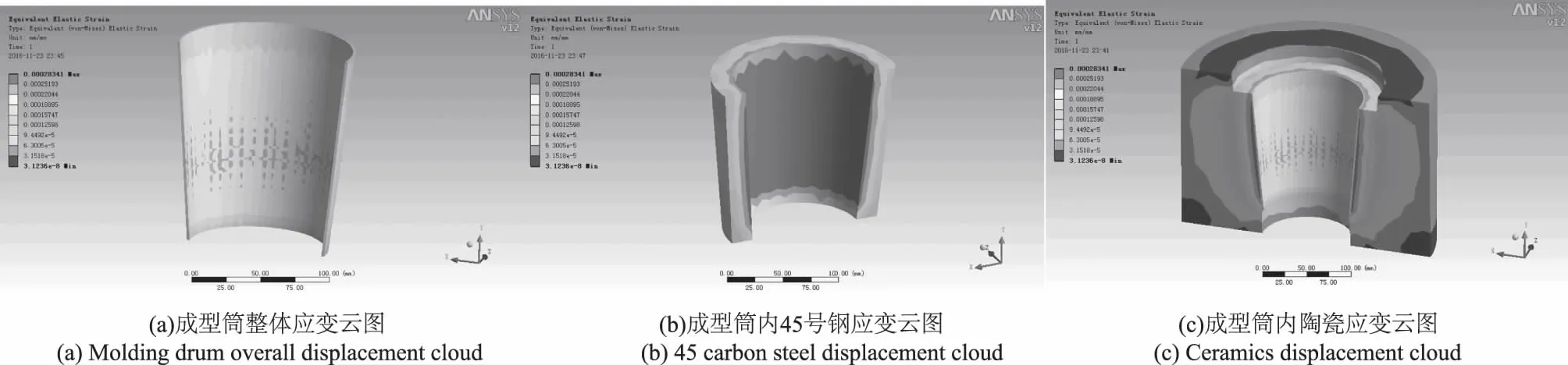

如图4可以看出,成型筒里层的45号钢的最大应变在2.83e-4 mm左右,外层的陶瓷最大应变值在2.3e-4 mm左右,很明显看到成型筒上的内嵌陶瓷比45号钢的应变值变小。所以,45号钢与陶瓷之间的变形差容易引起陶瓷破损。

图4 成型筒的等效应变云图Fig.4 Molding drum displacement cloud

如图5可以看到成型筒受应力最大的位置基本在陶瓷的中间位置,最大值为106.34 MPa。结合图4的应变云图,可以得出:在最大应力载荷值106.34 MPa下,陶瓷的变形仍然较小,可间接说明陶瓷的硬度较大,成型筒的耐磨性显著提高,但另一方面,由于45号钢与陶瓷之间的存在变形差,这种变形差也导致外层的陶瓷破损甚至脱落。

图5 成型筒的等效应力云图 Fig.5 Molding drum stress cloud

3 不同变量对成型筒变形影响的仿真试验

3.1目标变量的选取

从上述的静力学分析结果可以明显看出,陶瓷材料虽然可以很大程度提高成型筒的耐磨性,但45号钢与陶瓷之间的变形差也很容易引起陶瓷的破裂甚至脱落的问题。由于陶瓷的变形比45号钢小,所以应变的最大位置发生在45号钢上。为此,选择分析45号钢的最大应变点与应变量作为参考,来研究影响成型筒内陶瓷破裂的因素。

3.2设计变量的选取

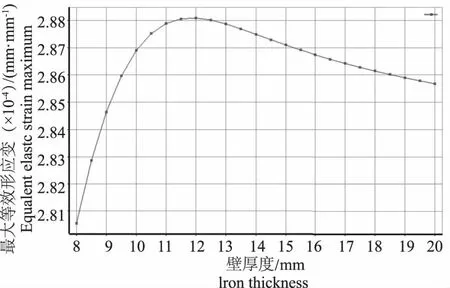

影响成型筒内45号钢的应变因素有很多,本次主要选取的变量有成型筒锥角、陶瓷厚度、成型筒壁厚、成型筒高度以及成型筒小端内径大小[15,17],如表1所示,各个变量的符号及取值范围。

表1 设计变量的参数表Table 1 Parameter table for design variables

3.3单设计变量对45号钢的应变影响

在ANSYS Workbench中进行试验设计,分别研究成型筒锥角、陶瓷厚度、成型筒壁厚、成型筒高度以及成型筒小端内径大小对成型筒总变形的影响。本次试验设计中研究某单个因素对成型筒变形影响时,其他相关因素是假定保持不变的,并且其值均默认为表1中变量所对应的初值。

3.3.1 成型筒的高度对45号钢的应变影响 成型筒的高度对45号钢的应变影响见图6。在其他参数不变的前提下,成型筒的变形量随着成型筒高度的增大而不断增大,并且增长速率也越来越大,说明对成型筒中的45号钢的变形来说,成型筒高度越高,成型筒变形越大,内嵌的陶瓷越容易破裂,同时还可能越不利于成型筒内的物料成型,可能会发生堵料的问题;相反成型筒高度越小,成型筒内的45号钢变形越小,内嵌的陶瓷越不易破裂,但是不利于物料成型,所以,成型筒的长度不一定越短越好,需要权衡利弊来确定。

3.3.2 成型筒的成型锥角对45号钢的应变影响 成型筒的成型锥角对45号钢的应变影响的见图7。在其他参数不变的前提下,45号钢的变形随着成型筒锥角的增大呈先降低再增加最后逐渐趋向平稳的过程。在实际不加热物料的成型过程中,物料最低受到28 MPa时物料才能成型,成型筒受到的载荷是由于物料的体积收缩形成的,虽然不同的锥角可产生不同的压缩比,但是当达到物料成型所需的法向压力时,所需的活塞推力却大不相同。为简化分析,本次试验设计只考虑当成型筒承受最大法向载荷28 MPa时,即物料受到的载荷始终不小于最低成型载荷,也就是成型筒始终受到恒定28 MPa的载荷时,锥角变化对45钢的变形影响情况。从图8可以看出锥角大约小于3°时,成型筒内的45号钢应变会增大;当成型筒锥角大约等于3°时,成型筒内45号钢的变形最小,成型筒内的陶瓷越不易破裂,但随着锥角的继续增加,成型筒内45钢的应变也会随之增大,并趋于最大应变值。

图6 成型筒的高度对45号钢的应变影响Fig.6 Effect on molding drum height on45 carbon steel displacement

图7 成型筒的成型筒锥角对45钢的应变影响Fig.7 Effect of molding drum cone angle on 45 carbon steel displacement

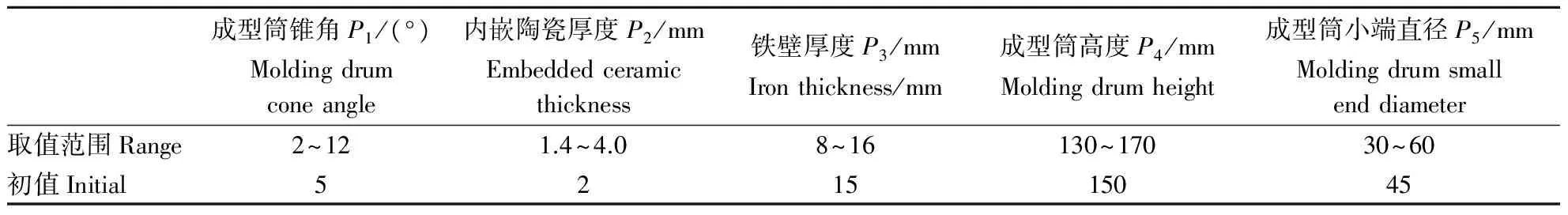

3.3.3 成型筒小端内径对45号钢的应变影响 成型筒小端内径对45号钢的应变影响的见图8。在其他参数不变的前提下,成型筒内45钢的变形随着成型筒小端内径的增大呈先增大后减小的趋势,可以看出当成型筒小端内径为37 mm左右时,成型筒内的45钢变形最大,成型筒内嵌的陶瓷越容易破裂。所以,当其试验与该设计的参数相近时,将成型筒的小端直径设计时远离最大变形值附近,可减少陶瓷的破裂几率,提高该内嵌陶瓷的成型筒的使用寿命。

图8 成型筒小端内径对45钢的应变影响Fig.8 Effect on molding drum small end diameter on 45 carbon steel displacement

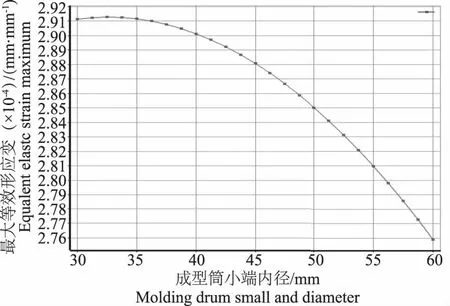

3.3.4 成型筒内陶瓷的厚度对45钢的应变影响 成型筒内陶瓷的厚度对45钢的应变影响的见图9。在其他参数不变的前提下,成型筒内45号钢的变形随着成型筒内陶瓷厚度的增大基本呈直线减小趋势,但是对于陶瓷而言,由于陶瓷本身硬而脆,耐磨却不耐磕,所以,即使45号钢的变形并不会引起陶瓷破裂,但是由于工作过程中的脉动载荷或其他不稳定载荷都会引起陶瓷的破裂,这是陶瓷破裂的外因,而本试验设计中,研究的是陶瓷破裂的内因,所以,在实际加工设计时应同时考虑陶瓷破裂的外因和内因再确定陶瓷厚度。

图9 成型筒内陶瓷的厚度对45号钢的应变影响Fig.9 Effect on molding drum ceramic thickness on 45 carbon steel displacement

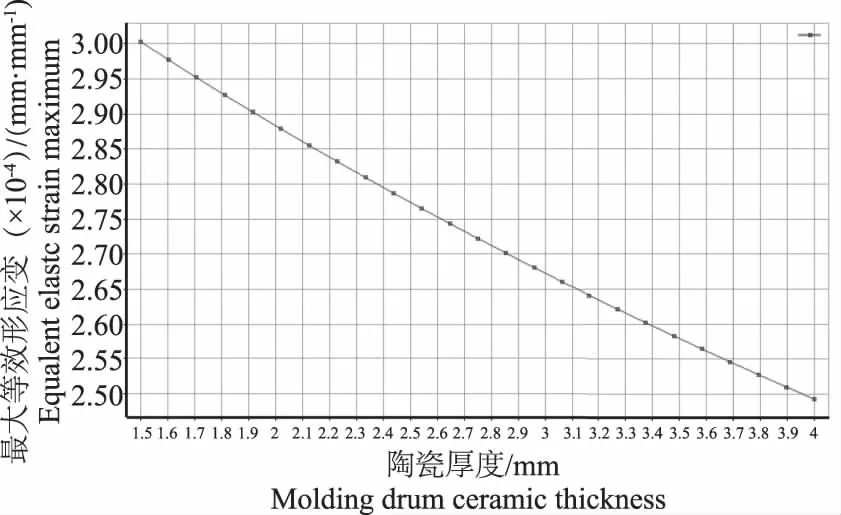

3.3.5 成型筒内45号钢的厚度对自身应变影响 成型筒内45号钢厚度对其自身的应变影响见图10。在其他参数一定的前提下,成型筒内45号钢的变形随着其厚度的增大基本呈先增大后减小、最后区域定值的趋势,所以,其试验参数与该试验相近时,为了避免45号钢的变形过大而引起陶瓷破裂,应使成型筒壁厚大于12 mm。

图10 成型筒内45号钢厚度对其自身的应变影响Fig.10 Effeco of molding drum 45 carbon steel thickness on itself displacement

3.4双设计变量对45号钢应变的影响

上述分析是在考虑单个变量对45号钢变形的影响,尽管可以更为直观的反应单一变量对成型筒变形的影响,但是对成型筒内45号钢的变形来说,影响其的因素也是很多的,考虑到在物料成型过程中,成型筒的角度无论在物料成型还是在影响成型筒内45号钢的变形因素中都占有重要地位。因此,分别将成型筒锥角与成型筒小端内径、陶瓷厚度和成型筒高度进行综合分析对成型筒内45号钢变形的影响。

3.4.1 成型筒小端内径和成型锥角联合对45号钢的应变影响 如图11所示,可以看出在成型筒小端内径一定时,随锥角的增加,45号钢的变形也将增大;相反锥角一定时,随成型筒小端内径的减小,45号钢的变形将会增大,并且从图中还可判断出,成型筒小端内径改变的影响比锥角改变的影响更大。

图11 成型筒锥角与成型筒小端内径对45钢应变的影响Fig.11 Effect of molding drum cone angle and small end diameter on 45 carbon steel displacement

3.4.2 成型筒成型锥角和陶瓷厚度联合对45号钢的应变影响 如图12所示,锥角与陶瓷厚度的云图和锥角与小端内径的云图类似,可以看出在陶瓷厚度一定时,随锥角的增加,45号钢的变形也将增大;相反,锥角一定时,随陶瓷厚度的减小,45号钢的变形将会增大,并且从图中还可判断出,陶瓷的厚度改变的影响比锥角改变的影响更大。

3.4.3 成型筒高度和成型锥角联合对45号钢的应变影响 如图13所示,可以看出在成型筒高度一定时,随锥角的增加,45号钢的变形也有减小趋势;相反锥角一定时,随成型筒高度的增加,45号钢的变形将会增大,并且从图中还可判断出,锥角改变的影响比成型筒高度改变的影响基本相同,但锥角改变对结果的影响更大。

图13 成型筒锥角与成型筒高度对45号钢应变的影响Fig.13 Effect of molding drum cone angle and height on 45 carbon steel displacement

3.5最优值的选取

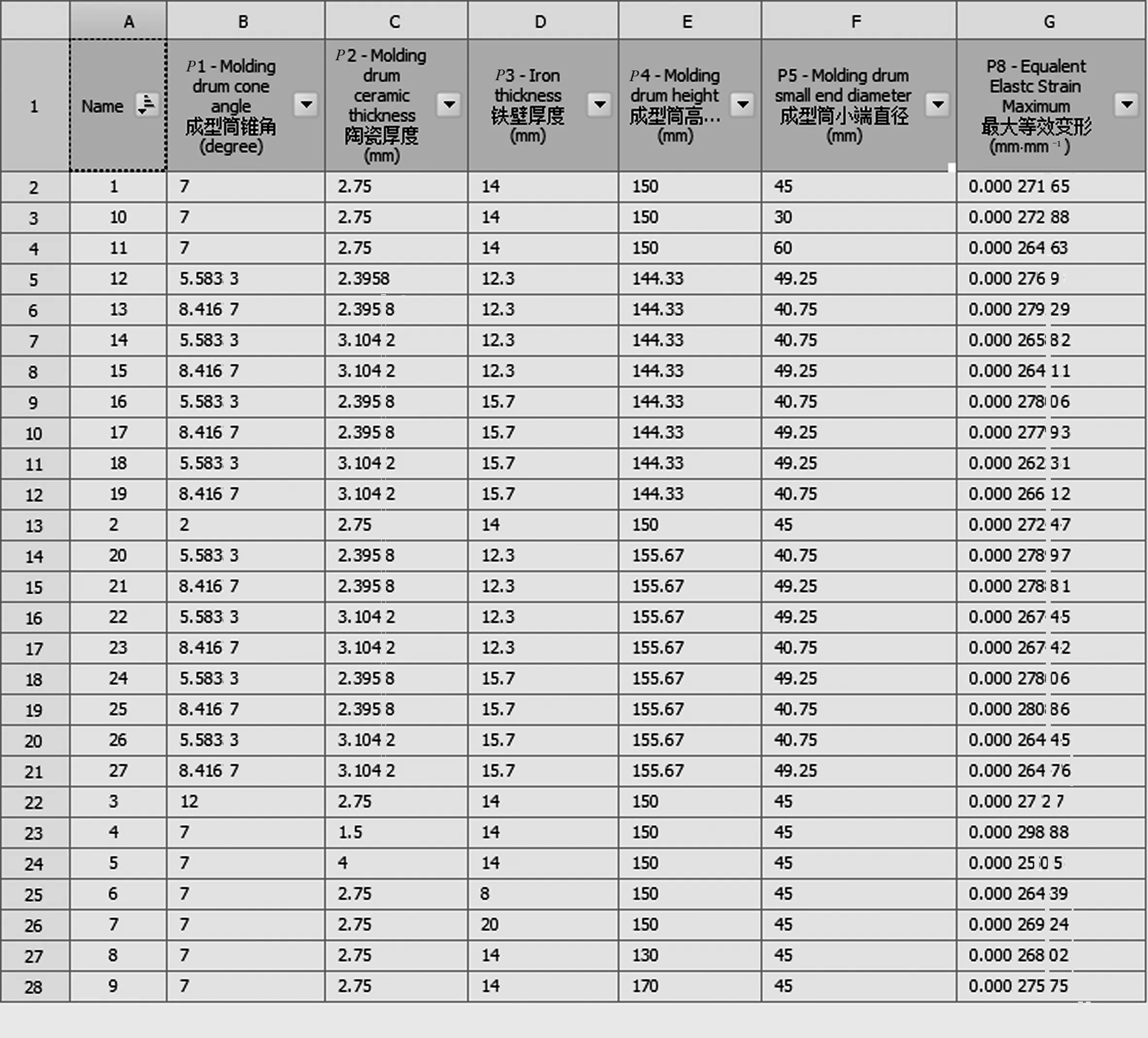

本次分析利用ANSYS workbench的试验设计对所有成型筒锥角、陶瓷厚度、成型筒壁厚、成型筒高度以及成型筒小端内径大小进行参量组合如图14所示, 5个变量共排列组合共组成27组设计点来研究不同参量对45号钢变形的影响。

图14 5个变量共排列组合方式Fig.14 Permutation and combination of five variables

每组设计点的求解后的结果见图15,从表中可以看出当角度为7°、成型筒小端内径为45.0 mm、成型筒高度为150.0 mm、成型筒内壁陶瓷厚度4.0 mm、成型筒内的45号钢厚度14.0 mm时45号钢的应变最小为2.61e-4 mm。

图15 27组设计点的求解结果Fig.15 Solution results of 27 sets of design points

4 结语

为提高生物质成型机成型筒的耐磨性,优化设计了一种内嵌一定厚度陶瓷的成型筒。首先,经过静力分析得知由于45号钢和陶瓷材料的性质不同,在受载后陶瓷和45号钢发生的变形也不相同,由于45号钢与陶瓷之间的存在变形差,可能会导致外层的陶瓷破裂甚至脱落。其次,研究了成型筒锥角、陶瓷厚度、成型筒壁厚、成型筒高度以及成型筒小端内径这些变量单独对45号钢变形的影响。研究结果表示,成型筒内45号钢的变形大小随成型筒锥角先减小后增大,随陶瓷和45号钢的厚度逐渐降低,随成型筒的长度逐渐升高,随成型筒小端内径先升高后降低。双因素对成型筒的变形影响的研究结果表明,成型筒小端内径改变的影响比锥角改变的影响更大;陶瓷的厚度改变的影响比锥角改变的影响更大;锥角改变的影响比成型筒高度改变的影响基本相同,但锥角改变对结果的影响更大。最后,通过ANSYS workbench的试验设计对5个变量排列组合形成组成27组设计点的计算结果得出:当角度为7°、成型筒小端内径为45.0 mm、成型筒高度为150.0 mm、成型筒内壁陶瓷厚度4.0 mm、成型筒内的45号钢厚度14.0 mm时45号钢的应变最小为2.76e-4 mm,此时内嵌陶瓷最不容易因两种材料的不同变形导致破损或脱落。该研究能够为改善生物质冲压式成型机的受力状况、降低成型筒的磨损 、延长成型筒的使用寿命提供理论依据,为采用氧化铝陶瓷材料的成型筒优化提供参考价值。

[1] 张百良,任天宝,徐桂转,等.中国固体生物质成型燃料标准体系[J].农业工程学报, 2010, 26(2): 257-262.

[2] 姚宗路,张妍,赵立欣,等.立式双层孔环模生物质压块机设计与试验[J].农业工程学报, 2016, 32(增刊): 8-12.

[3] 张百良.生物质成型燃料技术与工程化[M].北京:北京科学出版社, 2012.

[4] 农业部新闻办公室.全国农作物秸秆资源调查与评价报告[J].农业工程技术·新能源产业, 2011 (2): 2-5.

[5] 张百良,王许涛,杨世关,等.秸秆成型燃料生产应用的关键问题探讨[J].农业工程学报, 2008, 24(7): 296-300.

[6] 毕于运,春雨,王亚静,等.中国秸秆资源数量估算[J].农业工程学报, 2009, 25(12): 211-217.

[7] 田宜水.中国生物质固体成型燃料产业发展分析[J].农业工程技术·新能源产业, 2009 (2): 13-17.

[8] 张百良,樊峰鸣,李保谦,等.生物质成型燃料技术及产业化前景分析[J].河南农业大学学报, 2005, 39(1): 111-115.

[9] 蒋国良, 袁超, 史景钊,等.生物质转化技术与应用研究进展[J].河南农业大学学报, 2005, 39(4):464-471.

[10] 张百良.生物质成型燃料技术与工程化[M].北京:科学出版社, 2012.

[11] 马孝琴.生物质(秸秆)成型燃料燃烧动力学特性及液压秸秆成型机改进设计研究[D].郑州: 河南农业大学, 2002.

[12] 赵兴涛.生物质成型燃料设备的模块化设计与陶瓷耐磨材料的应用[D].郑州:河南农业大学, 2013.

[13] 刘庆权,聂春宵.秸秆压块技术的研究[J].饲料工业,2000,21(1):11-13.

[14] 杨德川,虞国忠.牧草压块机组的研究及应用[J].草业科学,2002,19(8):73-76.

[15] 赵东,陈元春,郭康权.模具结构对玉米秆粉粒杯形件成型的影响[J].木材工业, 2002,16(6):22-24.

[16] 陈忠加,俞国胜,王青宇,等.柱塞式平模生物质成型机设计与试验[J].农业工程学报,2015,31(19):31-38.

[17] 谷志新,张鑫宇.生物质燃料成型工艺模糊神经网络预测模型研究[J].太阳能学报,2015,36(6):1371-1376.

(责任编辑:蒋国良)

Optimumdesignofthemoldingdrumofthepistonpunchbiomassbriquettingmachine

WU Gaofeng, LIU Yunpeng, LV Fengchao,LI Baoqian

(College of Mechanical and Electrical Engineering of Henan Agricultural University, Zhengzhou 450002, China)

In order to improve the wear resistance of the cone shape, the hydraulic piston punching forming machine cylinder is optimized,and the forming tube is pasted on the inner wall of a certain thickness of alumina ceramics, thus whether the inner wall of the alumina ceramics is broken or not has become the key factors affecting cylinder reliability.Through the analysis of the ANSYS workbench simulation,the original use of material of No. 45 steel and the lining of paste alumina ceramics of different deformation are the main causes of failure, here 5 main factors extracted are the molding cylinder taper cone, small end diameter, tube length, tube forming molding ceramic thickness, and molding cylinder No. 45 steel thickness. By single factor and two factors analysis , the 5 factors are arranged and combined into the design points of the 27 groups design analysis, comprehensive analysis shows that the combination of cone angle of 7 degrees, forming small end cylinder inner diameter of 45.0 mm, length 150.0 mm, cone cylinder shaped tube wall thickness 4.0 mm, ceramic molding cylinder No. 45 steel thickness 14.0 mm forming tube strain has the minimum displacement.

biomass briquetting machine; embedded ceramic forming cylinder; alumina ceramic; simulation analysis; optimization design

S216.4;X505

:A

2017-01-12

河南省重大科技专项(121199110120)

毋高峰(1990-),男,河南焦作人,硕士研究生,从事秸秆的机械收获和综合利用方面的研究。

李保谦(1961-),男,河南许昌人,教授,硕士生导师。

1000-2340(2017)03-0341-07