基于ANSYS的内燃机气门控制装置的动力学分析

2017-09-25邓自清李保谦

连 萌,邓自清,李保谦

(1.黄河水利职业技术学院,河南 开封 475004; 2.驻马店技师学院机械工程系,河南 驻马店 463000; 3.河南农业大学机电工程学院,河南 郑州 450002)

基于ANSYS的内燃机气门控制装置的动力学分析

连 萌1,邓自清2,李保谦3

(1.黄河水利职业技术学院,河南 开封 475004; 2.驻马店技师学院机械工程系,河南 驻马店 463000; 3.河南农业大学机电工程学院,河南 郑州 450002)

介绍了一种新型内燃机气门开缸控制装置,可实现分缸断油、自动减压起动。为验证其可靠性,以在6135型柴油机上加装的控制装置为例,利用ANSYS软件对压板进行了瞬态动力学分析、模态分析和谐响应分析。分析了压板的应力、变形、固有频率以及对振动激励载荷的响应情况并进行了优化,分析结果表明将压板拐角处圆角半径增大至15 mm可提高压板刚度,提高固有频率,使第1阶固有频率提升了16.05%,第1阶响应频率由90 Hz提升至110 Hz有利于避开共振,同时对静载荷和冲击载荷的承受情况均有明显改善,稳定后的应力数值降低了43%,冲击造成的摆动幅值下降了29.6%,稳定时间下降了14.28%,有利于气门控制装置可靠性的提高。

内燃机;固定压板;模态分析;瞬态分析;谐响应分析

由于环境保护和人类可持续发展的要求,低能耗和低污染已成为车用内燃机的发展目标。这就要求内燃机既要保证良好的动力性又要降低油耗、满足排放法规的规定。在各种现代技术中,可变排量技术已成为发展方向之一[1-2]。变排量技术,是指发动机在中、小负荷下运行时,通过相关机构切断部分气缸的燃油供给、点火和进排气,停止其工作,使剩余工作气缸负荷率增大,以提高效率,降低燃油消耗。现有的变排量技术的原理基本相同,都是停止驱动部分气缸的气门同时切断相应的供油使其停止工作[3],其主要区别在于控制气门停止工作的方式及关键机构[4]。现有的控制气门停止工作的方式,均需要改变原有发动机结构,但这种工作方式结构复杂、成本较高,只有高档豪华轿车才有配备[5]。一种新型内燃机气门控制装置,不需改变发动机原有结构,可在现有车辆上直接加装。加装该装置的车用发动机经国家级发动机检验中心测试,在中低负荷状态下运行可节油25%左右,且排放符合国家标准。该控制装置还可用于内燃机的减压起动,可使起动电流下降40%左右,改善起动条件,提高起动机和蓄电池寿命。

1 气门控制装置的结构原理

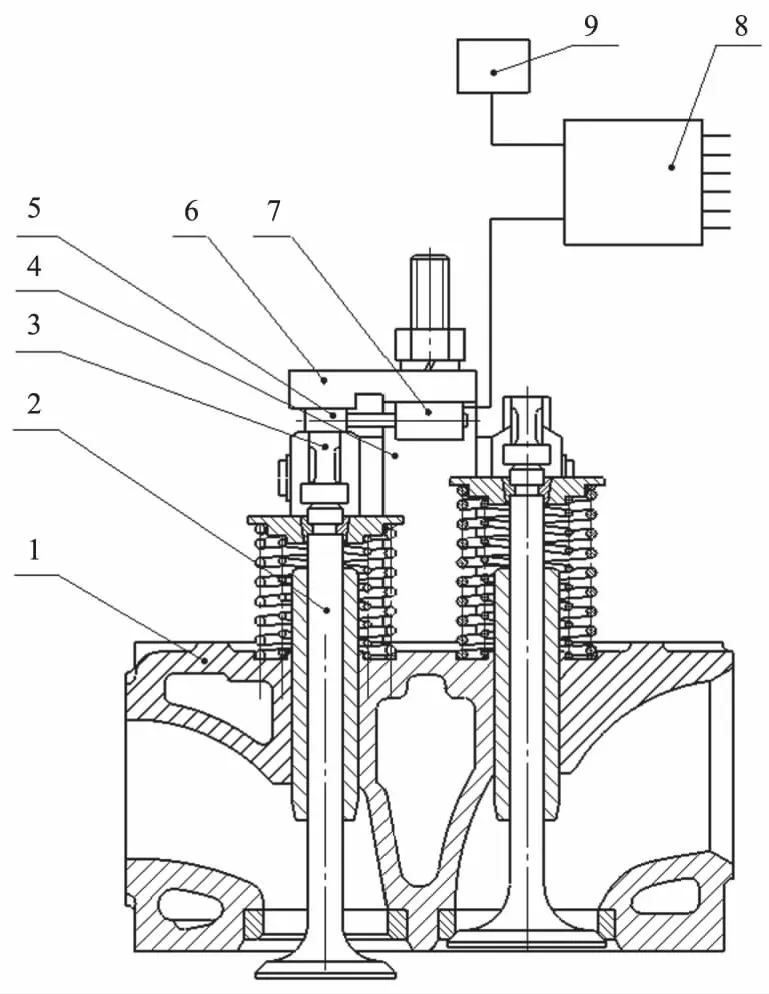

气门控制装置主要包括垫块、固定压板、电磁铁、程序控制集成模块,其结构如图1所示。

该装置采用电磁铁驱动垫块移动,电磁铁固定在固定压板上,固定压板安装于摇臂座上,压板的一部分伸出在摇臂上方,但不影响摇臂的正常运动。当摇臂压下气门时,由程序控制集成模块驱动垫块伸出,移动到压板与摇臂之间,由于垫块的阻挡,气门无法关闭,即实现气缸的强制打开。

该控制装置目前可实现两方面的作用:(1)配合控制程序在打开气门的同时,切断供油,可实现车辆的变排量运行。中小负荷时,使部分气缸停止工作;大负荷运转时,使该气缸重新投入工作。可在满足发动机正常运行的前提下减少中小负荷的油耗。(2)实现自动减压起动。在发动机起动时打开气门,减小起动阻力,改善起动条件,延长起动机和蓄电池寿命。

在该控制装置中,固定压板是主要的承载部件,气门弹簧的压力、摇臂的冲击、发动机和车辆行驶的振动都作用在固定压板上,载荷情况复杂且多变。固定压板一旦损坏,必将影响控制装置的正常工作和发动机的运行。所以固定压板的可靠性决定了本控制装置的可行性。下面使用ANSYS软件对固定压板进行了动力学仿真分析,探索提高该装置可靠性的改进方向,为该装置在不同发动机上的设计安装提供依据。

1.气缸盖;2.气门;3.摇臂;4.摇臂座;5.垫块;6.固定压板;7.电磁铁;8.程序控制集成模块;9.蓄电池。

1.Cylinder head; 2.Valve; 3.Rocker arm; 4.Rocker arm support; 5.Block; 6.Fixed plate; 7.Electromagnet; 8.The program control module; 9.Battery.

图1内燃机气门控制装置原理示意图

Fig.1Schematicdiagramofinternalcombustionenginevalvecontroldevice

2 控制装置的动力学仿真分析

该气门控制装置中固定压板的结构尺寸取决于发动机的结构和型式。这里针对6135柴油机上加装的控制装置进行分析和优化。

2.1前处理

固定压板通过缸盖螺栓和螺母安装在摇臂座上,相对于缸盖固定[6-7]。固定压板的主要载荷来自于气门弹簧的弹力,所以载荷可以通过弹簧的变形求出[8]。内燃机气门弹簧多采用圆柱螺旋弹簧,其载荷可表示为:

F=k1x+k2x

(1)

式中:x为弹簧的变形量,k为弹簧的弹性系数。k1为外弹簧弹性系数,k2为内弹簧弹性系数。

弹簧的弹性系数k可通过公式(3)求得[9]

(2)

式中:G为材料的切变模量;d为弹簧丝直径;D2为弹簧外径。

由于垫块伸出后,尽管气门无法完全关闭,但摇臂仍按照原来的配气规律运动,气门对固定压板的作用是一个周期性的载荷。在气门被摇臂压下时摇臂与垫块分离,载荷为0,当气门复位时,载荷为额定载荷。

2.2瞬态动力学分析

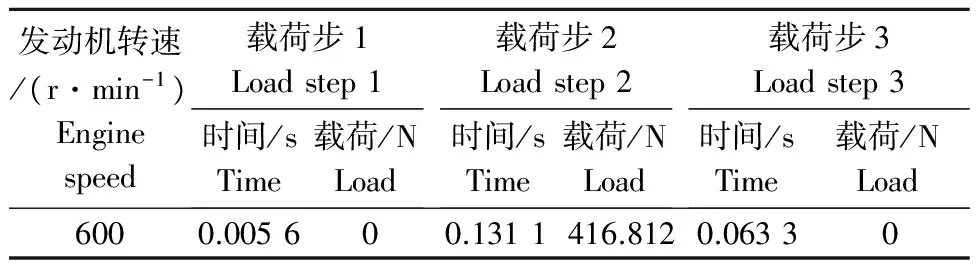

由于该装置只在发动机的中小负荷下起作用,故瞬态分析主要考虑发动机在600 r·min-1下的响应情况[10-12],可分为3个载荷步,对应的载荷步情况如表1所示。

表1 载荷步情况Table 1 Load step situation

瞬态分析应力结果如图2所示,在0.005 87 s时,垫块与固定压板刚开始接触,最大应力出现在垫块与压板的接触处,应力数值为0.124 609 MPa,同时压板拐角处应力开始增长;在0.011 155 s时,最大应力移动到压板拐角上部,在0.172 541 s时,载荷已基本为0,最大应力在垫块与压板的接触处,而压板拐角处仍有部分残余应力。从图2可以看出,应力首先出现在垫块与压板的接触处,然后应力向压板拐角处传递,在载荷持续作用期间,最大应力保持在压板拐角处,同时其数值和周边区域应力数值均出现波动,当载荷消失后,压板拐角处仍有较大残余应力。获取图2(c)中最大应力处即压板拐角上部点的应力时间历程变化曲线如图3 所示。

从图3可以看出,在载荷步1区间应力为0,在载荷步2的前1/2区间,应力有较大波动,最大应力为143.25 MPa,最小应力为61.52 MPa,应力按简谐规律变化,但其幅值逐渐减小直到固定在92.34 MPa上。图3(b)为压板左上角点(即静力分析中最大位移点)的位移时间历程变化曲线,在载荷步1区间该点位移为0,在载荷步2的前1/2区间内位移也是在0.027 8~0.082 4 mm之间按简谐规律变化并衰减,载荷步2的后1/2区间稳定在0.047 mm上,说明该冲击载荷的作用会造成固定压板的振动,其幅值减小说明压板结构的阻尼作用使振动快速消失,所以,压板的阻尼越大,压板的振动时间越短,对压板的稳定越有利。

图2 瞬态动力学分析结果Fig.2 The result of transient dynamic analysis

图3 最大应力与最大变形处的时间历程曲线Fig.3 The time course curve of the maximum stress and maximum deformation

2.3模态分析

由于压板结构复杂,其质量和弹性是连续分布的,所以需借助于有限元方法,将压板简化为有限多个自由度振动系统[13-15],其自由振动的运动微分方程为:

Mx+Kx=0

(3)

式中:M为压板有限元模型的质量矩阵;K为压板有限元模型的刚度矩阵;x为压板振动的位移向量。

设n自由度系统的运动微分方程为:

xi=Aisin(pt+φ),i=1,2,3,…,n

(4)

设系统的各坐标作同步谐振动。式(4)可表示为:

x=Asin(pt+φ)

(5)

将式(5)代入(3)式,可得

KA-p2MA=0

(6)

要使A有不全为0的解,必须使其系数行列式等于0,于是得到系统的频率方程

K-p2M=0

(7)

由式(7)可求出p,即系统的固有频率。把各固有频率特征值代入式(6)可分别求得相对应的A。A为p对应的特征向量,即系统的主振型。

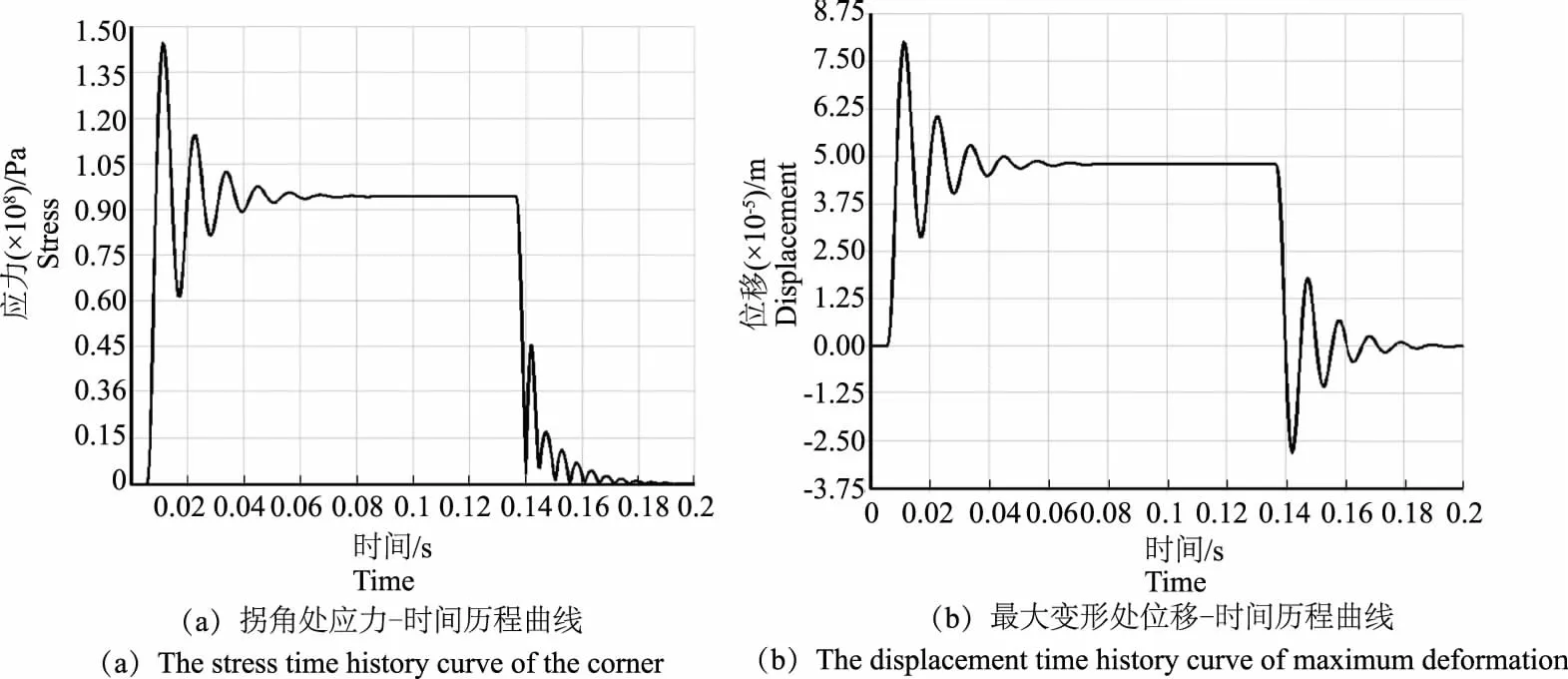

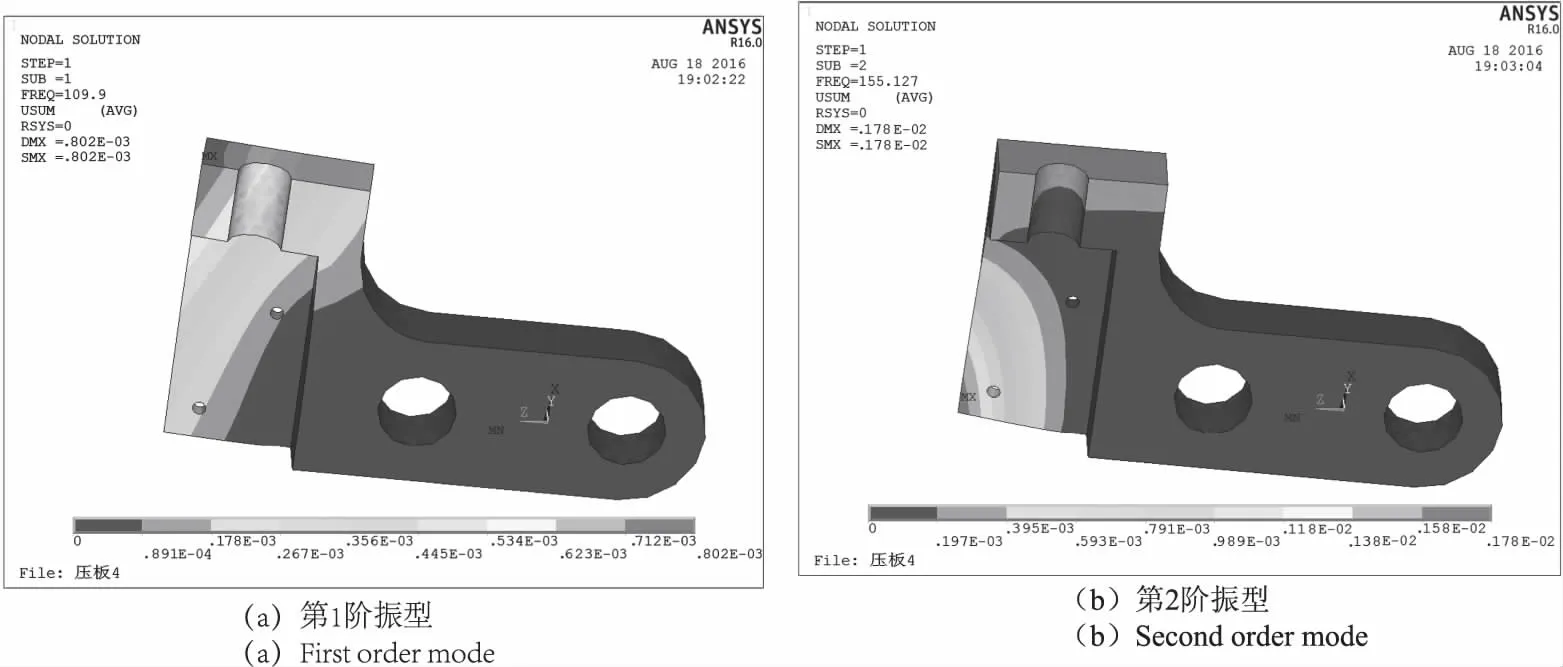

用ANSYS软件分析了固定压板在固定状态下的前10阶固有频率,其频率及振型描述见表2。由于发动机运行时转速从低向高变化,低阶固有频率更容易达到,它们对压板的振动特性影响较大,故只列出前2阶振型如图4所示。由前面分析可知,6135柴油机的转速为600~1 800 r·min-1,曲轴转2圈凸轮轴转动1圈,故凸轮轴转速为300~900 r·min-1,凸轮轴每转1圈,气门弹簧被压下1次,固定压板就承受1次载荷,载荷频率为5~15 Hz,载荷作用的最高频率约为第1阶固有频率的1/6左右,故载荷作用不会引起共振。但是固定压板的振动激励不仅来自于气门弹簧的载荷,还来自于内燃机的振动。

忽略发动机的不平衡因素,发动机工作的振动主要来自于燃烧产生的扭矩波动。作用在活塞上的燃烧压力转换成旋转动力, 曲轴每转动2圈,燃烧发生1次,这就产生扭矩波动,对于六缸发动机曲轴每转1圈就有3次扭矩波动。

表2 固定压板的固有频率和振型Table 2 Natural frequency and vibration mode of fixed plate

图4 固定压板的前2阶模态分析结果Fig.4 The first two steps modal analysis results of fixed plate

根据6135柴油机的转速算出这种扭矩波动的频率可达到30~90 Hz。气门控制装置实现减压起动和分缸断油都是在发动机转速较低的工况,高转速下,控制装置不工作,不承受气门弹簧的载荷。发动机的振动不同于气门弹簧的周期性载荷,不论控制装置是否处于工作状态,高转速下发动机的振动激励都会通过螺栓作用在固定压板上。根据发动机转速估算的振动频率已达到90 Hz这与第一

阶固有模态频率非常接近,这就有可能造成共振。因此,采用ANSYS软件进行该装置的谐响应分析,分析在振动载荷作用下的响应情况。

2.4谐响应分析

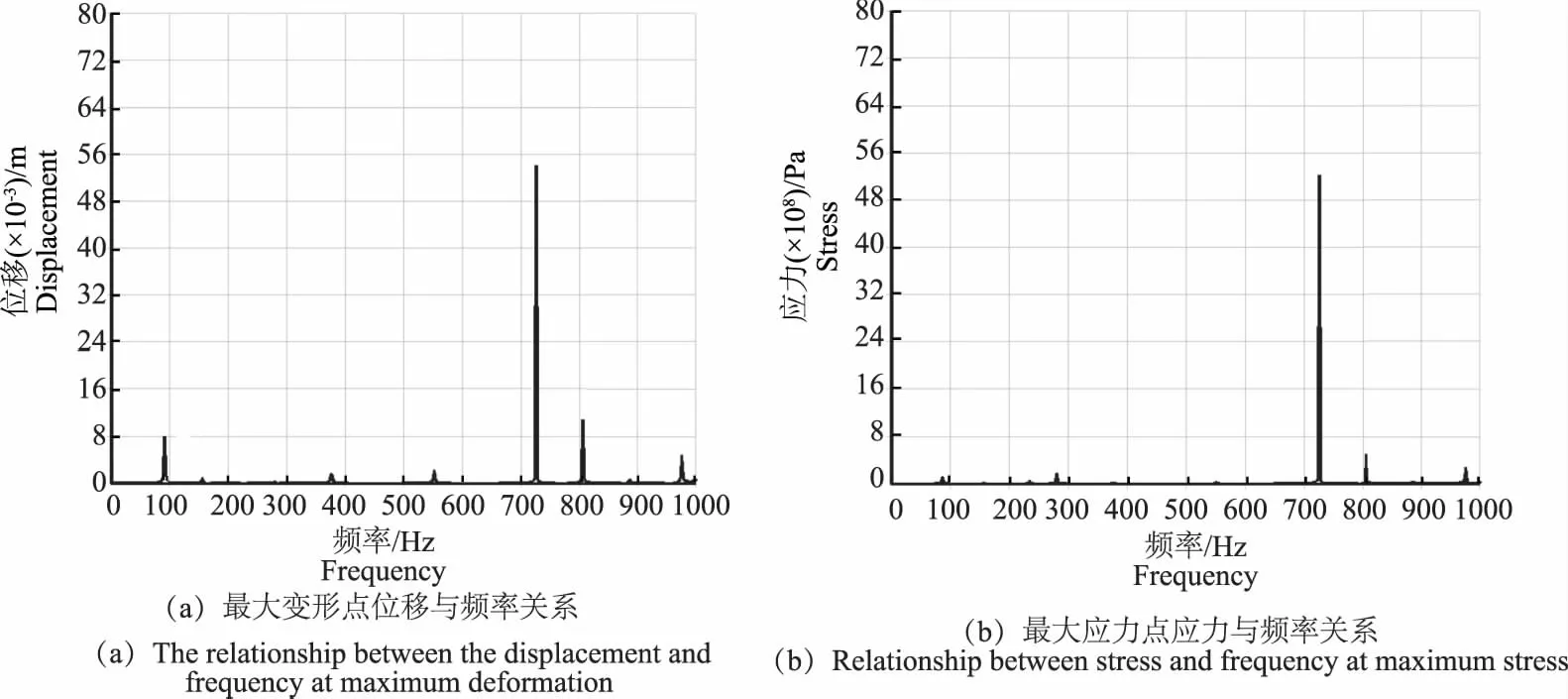

图5为谐响应分析结果,谐响应分析分析了固定压板在各种频率发动机振动载荷作用下的响应情况。由图5可以看出,当由摇臂座向固定压板施加5 mm幅值的简谐载荷时,其响应基本发生在压板的固有频率附近,最大响应发生在720 Hz时(对应第8阶模态),换算到6135柴油机上对应转速为14 400 r·min-1,这显然是不可能达到的。

图5 谐响应分析结果Fig.5 Harmonic response analysis results

我们主要关心的是转速所能达到的第1阶模态的响应情况,第1阶模态最大位移点的位移响应为7.989 mm,最大应力点的应力响应为114.43 MPa。由于6135柴油机最高转速下扭矩波动的估算频率可达到90 Hz,与第1阶模态非常接近,这对控制装置的运行不利。所以提高固定压板的固有频率,有利于提高气门控制装置的可靠性。

3 改进与分析

由式(6)可得:

(8)

式中:A(i)是对应固有频率pi的主振型

(9)

根据质量和刚度对压板固有频率的影响,对压板的结构做出相应改动。由图2瞬态动力学分析结果可知,固定压板拐角处应力比较集中,而且前2阶模态的部分振型也是绕此位置的摆动,所以这一区域的刚度是主要的改进方向。这里通过改变拐角处圆角半径,将原半径5 mm的圆角改为15 mm。

3.1改进后的瞬态分析结果

改进后的固定压板,由于拐角处的圆角增大,增大了拐角处到压板左下角点连线截面的截面积,增大了刚度,系统阻尼也有所改变。

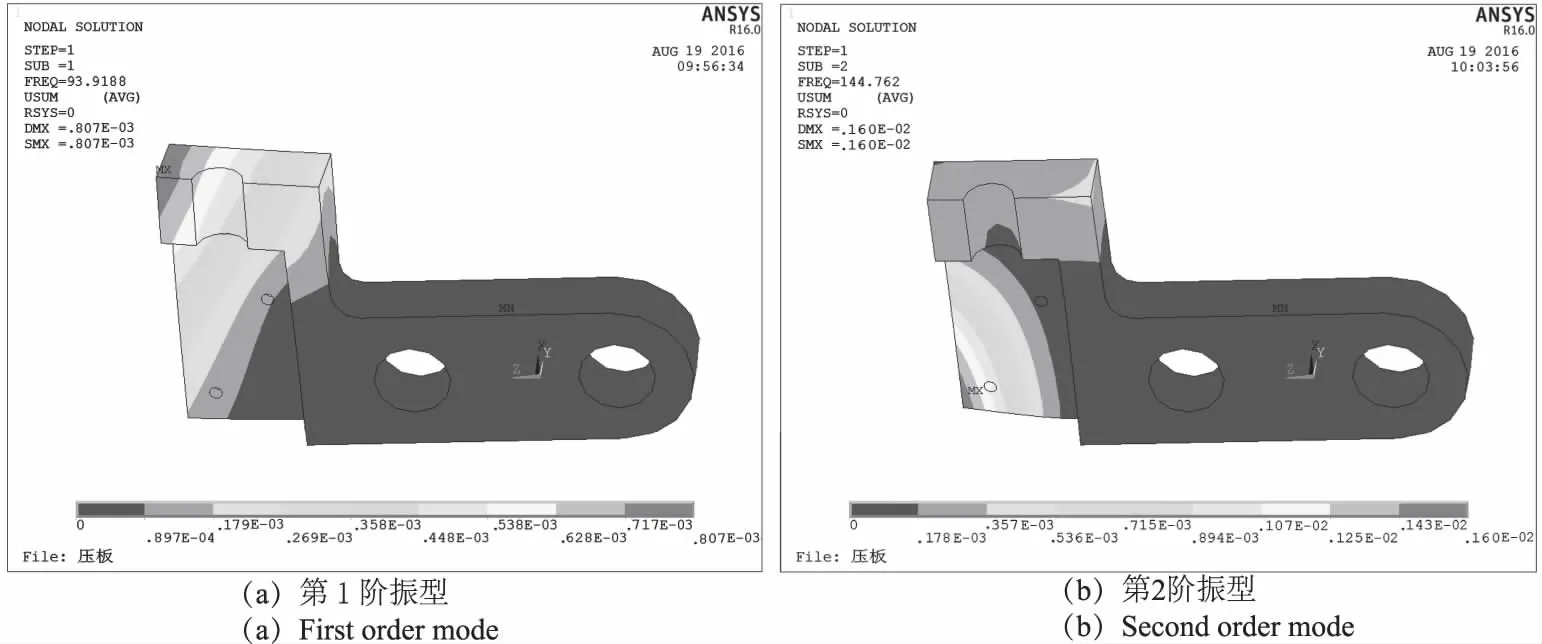

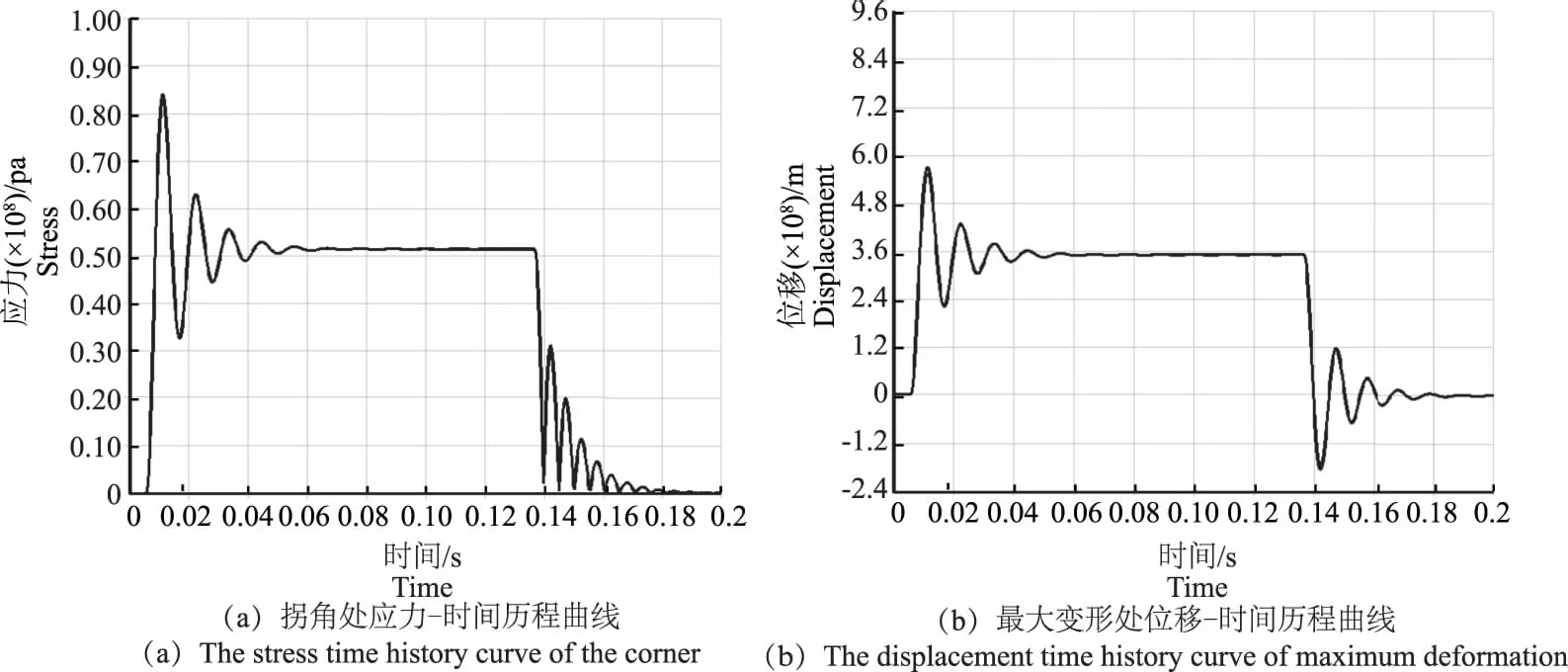

重新进行仿真运算,改进后的瞬态分析结果如图6所示,在0.06 s时应力和位移均已基本趋于稳定,比改进前的稳定时间0.07 s左右下降了14.28%。由图6(a)可以看出,拐角处相同位置第二载荷步前期的应力变化范围为83.4 MPa至33.6 MPa之间,应力最终稳定在了52.1 MPa处,此时该拐角处已不是压板上的最大应力位置。与改进前相比,第二载荷步前期的应力变化范围有所减小,稳定后的应力数值降低了43%。从图6(b)可知压板左上角点第二载荷步前期的位移变化范围0.022~0.058 mm,最终稳定在0.036 mm,变形量的变化幅度与改进前相比下降了29.6%。所以,圆角半径的变化,使压板的瞬态应力、变形及稳定时间均有所改善。

图6 改进后最大应力与最大变形处的时间历程曲线Fig.6 Improved time course curve of the maximum stress and maximum deformation

3.2改进后的模态分析和谐响应分析结果

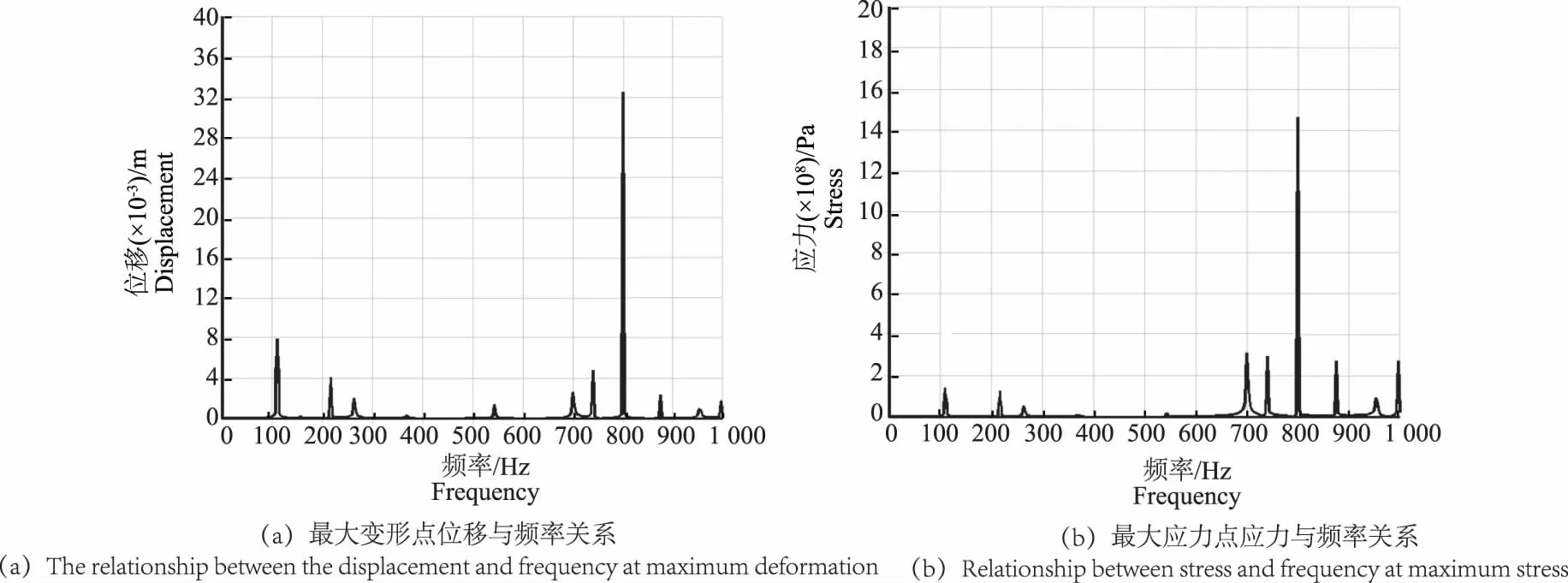

从改进后的模态分析结果可以看出,前2阶的振型与改进前类似,如图7所示,压板的固有频率由原来的93.919Hz、144.76 Hz变为109.9Hz、155.127Hz,以第1阶固有频率为例,固有频率提高了16.05%。其谐响应曲线如图8所示,压板的第1阶振动响应的位移和应力基本不变,但第一阶的响应频率移动到了110 Hz,可有效避开发动机最高转速下的振动激励。

图7 改进后的前2阶模态分析结果Fig.7 The improved first two steps modal analysis results of fixed plate

图8 改进后的谐响应分析结果Fig.8 The improved harmonic response analysis results

4 结论

1)冲击载荷作用下,应力由垫块与压板接触处向压板拐角处传递,最大应力集中在压板拐角处, 冲击载荷会造成压板的振动,应力最大可达到143.25 MPa,最大变形可达到0.082 4 mm,压板的应力和变形按简谐规律衰减变化。

2)压板的第1阶固有频率为93.919 Hz,气门弹簧的作用频率远小于压板的固有频率,而发动机在最高转速下的振动激励频率可达到90 Hz会引起压板的共振。

3)将压板拐角处圆角半径增大至15 mm可提高压板刚度,提高固有频率,使第1阶固有频率提升了16.05%,第1阶响应频率由90 Hz提升至110 Hz有利于避开共振,同时,对静载荷和冲击载荷的承受情况均有明显改善,稳定后的应力数值降低了43%,冲击造成的摆动幅值下降了29.6%,稳定时间下降了14.28%,这些都有利于气门控制装置可靠性的提高。

[1] 牛刚学.柴油机自动减压起动方案与潜力[J].内燃机与配件,2011(7):33-34.

[2] 张登攀,袁银楠.车用汽油机的停缸节油技术[J].小型内燃机与摩托车,2007,36(6):89-93.

[3] 班立权,郜永涛.内燃机车柴油机停缸节油技术设计研究[J].内燃机,2014(1):48-51.

[4] 俞晓璇,常思勤.基于电磁驱动气门的发动机停缸技术研究[J]. 车用发动机,2011(2):29-32.

[5] 黄俊, 周斌.停缸技术对柴油机燃油经济性和排放的影响[J].内燃机,2016(3):9-12.

[6] 张洪才.ANSYS14.0理论解析与工程应用实例[M].北京;机械工业出版社,2015.

[7] 张洪信.ANSYS基础与实例教程[M].北京;机械工业出版社,2013:121-129.

[8] 王连森.机车柴油机气门弹簧强度分析[J].柴油机,2009(2):39-41.

[9] 彭宇,郝志勇.利用有限元技术获得弹簧参数[J].浙江大学学报,2008,42(10):1756-1760.

[10] 郑光泽.考虑发动机系统耦合振动影响的配气机构动力学分析[J].机械设计与制造,2015(10):55-59.

[11] 吴震宇.随机载荷下内燃机轴系动力可靠性分析[J]. 振动、测试与诊断,2010,30(4):534-538

[12] 闫军朝.柴油机配气机构运动学与动力学分析[J]. 中国农机化学报,2016,37(2):142-145.

[13] 刘习军.工程振动与测试技术[M].2版,天津;天津大学出版社,2005.

[14] 马永列.结构模态分析实现方法的研究[D].杭州:浙江大学,2008.

[15] 张雷.轿车车身刚度及模态分析研究[D].合肥:合肥工业大学,2007.

(责任编辑:蒋国良)

DynamicanalysisofinternalcombustionenginevalvecontroldevicebasedonANSYS

LIAN Meng1, DENG Ziqing2, LI Baoqian3

(1.Yellow River Conservancy Technical Institute, Kaifeng 475004,China;2.Department of Mechanical Engineering, Zhumadian Technician College,Zhumadian 463000,China;3.Mechanical and Electrical Engineering College of Henan Agricultural University,Zhengzhou 450002,China)

In this paper, a new type of valve opening cylinder control device was introduced. The device can realize cylinder deactivation and decompression starting. In order to verify its reliability, the control device installed on the 6135 diesel engine was taken for example. The transient dynamic analysis, modal analysis and harmonic response analysis of the fixed plate were carried out by using ANSYS software. The stress, deformation, natural frequency and the response of the vibration excitation load were analyzed, and the optimization was carried out . The analysis results show that increasing the radius of the fixed plate corner to 15 mm can increase the rigidity of the fixed plate, and the natural frequency. The first order natural frequency was increased by 16.05%, and the first order response frequency increase from 90 Hz to 110 Hz was helpful to avoid the resonance. At the same time, the static load and impact load are obviously improved.The stable stress value was reduced by 43%, the oscillation amplitude decreased by 29.6%,and the stable time dropped by 14.28%.It is beneficial to improve the reliability of valve control device.

internal combustion engine;fixed plate; modal analysis; transient analysis; harmonic response analysis

TP391.9

:A

2016-10-11

河南省中小企业创新基金项目(132203210042)

连 萌(1982-),男,河南郑州人,讲师,硕士,从事农业机械方面的研究。

李保谦(1961-),男,河南许昌人,教授。

1000-2340(2017)03-0348-07