低压电流互感器自动化检测流水线优化技术研究

2017-09-25穆小星祝宇楠徐敏锐

穆小星,祝宇楠,徐敏锐,陈 刚,龚 丹,金 萍

(1.国网江苏省电力公司电力科学研究院,江苏 南京 210019;2.国家电网公司电能计量重点实验室,江苏 南京 210019)

低压电流互感器自动化检测流水线优化技术研究

穆小星1,2,祝宇楠1,2,徐敏锐1,2,陈 刚1,2,龚 丹1,2,金 萍1,2

(1.国网江苏省电力公司电力科学研究院,江苏 南京 210019;2.国家电网公司电能计量重点实验室,江苏 南京 210019)

为提高互感器自动检测流水线优化设计水平及其性能指标,提出了以系统节拍短、线体交叉少、传输路径短、设备综合投资成本低为目标的流水线优化设计方法。采用多目标优化算法,均衡协调工序、节拍、型式等复杂参数变量与约束条件,优化流水线整体设计,从而提升互感器检测效率,流水线体长度减少近100 m,设备数量减少1/4,设备场地有效面积减少80 m2,并实现设计模块化、标准化,增加流水线优化设计通用性。互感器流水线优化设计为工业产品检测流水线提供了一种规范化通用性典型设计。其整体运行结果及专家组成的评审组评审表明,互感器流水线的优化设计可行,设备运行可靠,达到了预期目标。在目前所建互感器流水线中,该设计设备简洁、生产效率高、综合成本低、产品通用性强。

低压电流互感器; 电网; 可靠性; 检测流水线; 多目标优化

0 引言

低压电流互感器是各种低压电力成套装置中实现相应测量、控制、电能计量功能的重要配套测量元件,其配置容量达到3 000 A。低压电流互感器性能的好坏,直接影响装置中测量、计量的准确性和保护装置动作的可靠性。因此,互感器被列入国家强制性检定计量器具,无论在生产阶段,还是在交验验收阶段,都必须实施100%检测。随着电力负荷需求的稳步增长,互感器的需求量、生产量逐年大幅度增加。电网企业每年需求量为上亿只,厂矿等工业用户配电系统需求量为数千万只。近年来,电网企业实现了集约化管理,互感器的检定由省网企业集中招标、采购、检验,并统一配送,互感器数量及检测规模愈来愈大,再加之产品的质量与生产效率越来越受到人们的重视,因此电网企业、用电企业、互感器生产厂家都在积极采用自动化手段实施互感器检测。

目前,许多互感器相关企业都陆续建立了低压电流互感器批量自动检测流水线。但所建系统相似,系统检测能力、资源利用效率、检测质量与效益方面还有明显不足;设备运行时效、检测效率、标准化程度不高,装备技术亟待提升[1-3]。为此开展互感器检测流水线的优化与规范化设计研究,提出一种标准化、实用性强、检测可靠性高、综合成本低的互感器流水线优化设计具有十分重要的意义。

本文对低压电流互感器检测流程、检测方案、检测工序、检测效率及流水线设备、被检对象等方面开展优化研究,优化系统节拍与设备结构、设备布局,从而提升互感器检测流水线效率,简化系统结构,降低设备成本,提高运行可靠性。

1 系统优化目标

通过建立互感器检定流水线优化模型[4],以系统生产节拍短、线体交叉少、输送路径短、占地面积少、设备综合投资成本低为目标(函数),采用多目标优化方协同法[5],均衡协调工序、节拍、型式等复杂参数变量与约束条件,优化流水线整体设计,并实现设计的模块化、标准化。以自动化摆渡穿梭车、空箱回库缓存方式,削减大间隔、低利用率的部分传输线;建立设备布局模型,采用支线独立、工位复用的设备配置优化技术将检测装置、电控设备、传输线、上下料机械手等在有限空间内合理分布,减少设备数量及占地空间。

2 流水线工序平衡与节拍优化技术

2.1 互感器检测流水线平衡

生产流水线由各个按工序排放的工位(工作站)组成,各自有其相应的工作周期。生产节拍是指流水线各个工位上需要完成作业的最长时间,也就是瓶颈工位作业时间。如果不通过生产线平衡进行工作站的设计,会造成整条生产线上有效工作时间变短、设备闲置等问题,从而降低生产线效率。为了提高流水线生产节拍和生产效率,需对每个“瓶颈”进行分析,以缓解或者消除这类影响[6]。如何减少或者尽量优化瓶颈,就是对整条流水线(产能)的优化[7]。流水线上每个生产工位操作时间尽可能相近,通过调整工序,进行节拍匹配就是流水线均衡。流水线均衡是缓解或者优化瓶颈工位的最主要方法之一。为了尽量使各个工位所需时间相同,可以对工位上的工序数量进行调整,实现工序同期化[8]。

互感器检测流水线通常由8个基本工位组成,其检测工序/工位及时间关系图如图1所示。

图1 检测工序/工位及时间关系图

从图1可以看出,互感器检测流水线的瓶颈工位为试验1或试验2,分别对应2种互感器试验项目组合方案。因此,互感器检测流水线的检测节拍即由“试验1”或“试验2”的工作周期来确定,需要对2组试验工序进行匹配、优化,使之工作周期尽量相等。

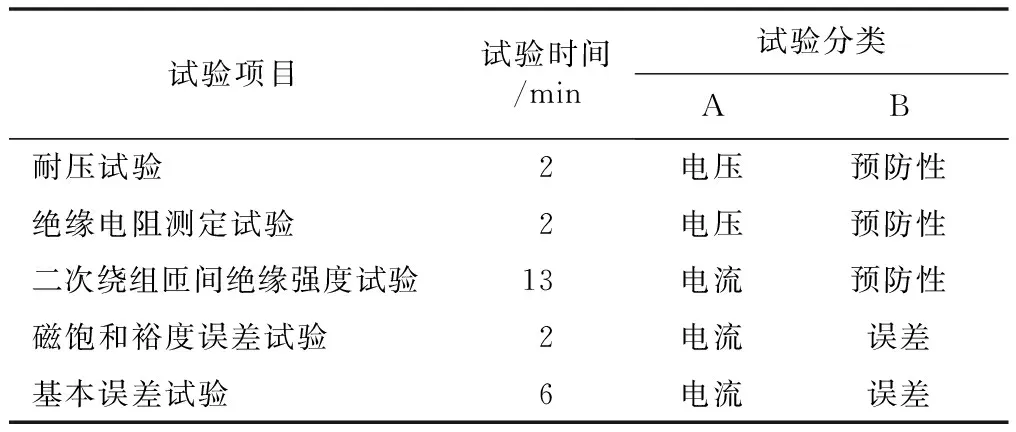

互感器检测项目包括耐压试验、绝缘电阻测定试验、二次绕组匝间绝缘强度试验、磁饱和裕度误差试验、基本误差试验等5项,可分别按试验信号类型(A)、试验性质(B)分为2组,并设置相应工位。互感器检测项目及其分类如表1所示。

表1 互感器检测项目及其分类

比较2个分组方案的试验时间,按A类分法,“试验1”为“电压试验”、“试验2”为“电流试验”,试验所需时间分别为4 min、21 min;按B类分法,“试验1”为“预防性试验”、“试验2”为“误差试验”,试验所需时间分别为17 min、8 min。B类分法瓶颈工位时间短,为可选方案,但电流试验需在2个工位进行,则需另加一套升流装置。但升流设备成本较低,综合考虑成本、效率等因素,B类分法应是优选。

B类分法瓶颈工位为预防性试验工位,其工作周期为17 min,相对整个系统工序周期仍显得非常不平衡。由于误差试验为基本试验单元,不能再进行工序分割,其工作时间为基本时间。因此对B类分法“试验1”诸项试验时间进行缩减,使之与误差试验时间相接近。

2.2 系统节拍优化技术

互感器试验通常对互感器按一定数目进行分组(一般为12个),其中预防性试验中的匝间绝缘试验如果同步进行可大大缩短试验时间。但匝间开路试验有其特殊性,多只开路试验激励有可能失效,不能仿真实际工作条件。只有逐一开路单只试验才是符合实际状况的试验,但逐一开路单只试验周期约需13 min[9]。为兼顾试验准确性与试验周期,需研究既能缩短试验周期,又能实现单只开路绝缘试验的方法。为此,本文提出将被测互感器分成2个小组同步进行,每小组内的被测互感器逐只串行异步试验,组间同步并行试验。

图2为匝间绝缘与误差试验原理图。匝间试验与误差试验分置在2个工位,匝间试验工位还承担绝缘与耐压测试试验任务,其主要设备包含一个共用调压器及与之相连的2个升流器,并分别与I组互感器、II组互感器的穿心电流杆构成2个电流回路;误差试验工位主要设备包含1个调压器和与之连接的升流器,并与该工位中的被测互感器组的穿流杆构成电流回路。

图2 匝间绝缘与误差试验原理图

优化后,匝间试验周期由13 min缩短为6.5 min。此外对绝缘电阻测定试验,由异步串行试验变为同步试验,用并联阻抗取代单个阻抗,则绝缘电阻测试时间由原来2 min缩短为10 s左右。通过2项试验优化后,整个预防性试验周期由原来17 min缩短为9 min左右;互感器误差试验周期仍为8 min左右,二者试验周期基本匹配。系统节拍或瓶颈时间由原来17 min缩短为9 min左右,检测效率提高近100%,开路试验结果可靠性也大大提高。

对流水线流程的其他工位,通过支线数量调整、单元划分及支线并联的方法,实现工序平衡与设备利用率最大化。

3 设备及其布局优化技术

设备布局是流水线优化的基础,只有优化的设备布局,才会有相应的流水线优化。设备布局优化遵循优化目标要求,以设备最少、输送路径最短、交叉移载最少、综合成本最低为目标函数。

3.1 车间设备布局原则

互感器检测流水线设备分为主设备和辅助设备。主设备包括预防性试验台、误差试验台;辅助设备包括上下料机械手、扫描装置、贴标装置。设备应因地制宜、按工作方式合理布局。主设备宜采用输送线周边布置,辅助设备宜采用立体空间交叉布置,最大化节约占地面积。

设备布局应遵循精益化生产的理念,建立检测线车间布局模型,杜绝设备资源浪费,减少不必要的传输/缓存,保持物流的顺畅以实现检测和物流过程的精简高效。根据精益化生产的要求,检测车间的布局应当遵循以下原则。

①物流原则:在物流设计方面,往返及路径交叉少,输送线路应尽量短,以减少输送搬运工件的负荷。各种工位设备应该按照实际流程排布成线。有物流交换的输送线之间应该互相靠近,减少物料移动距离。

②紧凑原则:在设备容积率方面,应充分利用场地面积,同时缩短工件运输距离。在保持维修通道的条件下,尽量使各条生产线之间保持较小的设备间距。

③共用原则:在保持系统可靠性、冗余性(备用)及系统节拍匹配的条件下,对于价格昂贵或占地面积较大的设备,应考虑多个工作单元共用(如码垛机/拆垛机、机械手、穿梭车等)。

④特殊位置要求:满足特殊设备的特定摆放位置及现场柱体等障碍物、消防通道等建筑设施对布局的约束,形成厂房布局中的固定约束;辅助设备按照功能需求形成单元布局,并预留一定的备用空间以加强布局设计的柔性。

根据这些布局原则,可以建立检测流水线车间布局的数学模型和拓扑模型。根据设备分类结果,输入单元、输出单元应当分别与仓储输出、输入口靠近,而中间单元设备位置应靠近车间中部,且为码垛机、拆跺机、外观检测设备、扫描设备等辅助设备预留相应的位置。各设备的摆放位置应接近与其物流关系较强的相关设备,上线周转箱物料与已检下线周转箱物料有最强的物流关系,其接驳系统与上下料机械手、缓存平台应最为靠近[10-11]。为此采用一种穿梭车代替滚筒输送机,可大大简化接口系统,提高接驳灵活性、可靠性;检测过程中产生的不合格箱应靠近临检装置对应的输入、输出接口;在整个车间中设备的摆放由仓储接驳口(坐标原点)开始,在仓储物流输出方向(X轴),依次按结构、按单元依次摆放相应设备,各支线之间留有开放通道,并沿车间输送总线(Y轴)离散布局、组合优化。

3.2 设备布局形式

设备布局就是将各工位设备按上述优化原则,在确定的区域内适宜地放置,它是车间流水线布局的重要组成部分。流水线与设备常用布局如图3所示。

图3 流水线与设备常用布局图

图3中:G为设备或放置设备的位置。设备线性布局的形式多种多样,根据设备布局形状可以分为4种:①直线型(straight-line)布局如图3(a)所示;②U型(U-shaped)布局如图3(b)、图3(c)所示;③环型(loop)布局如图3(d)所示;④蛇型(serpentine)布局如图3(e)所示。①、②、③适用于多支线多单元组合流水线,④适用于单一单元,一般为小批量产品流水线。

U型布局与直线型布局相比,工件入口和出口在同一位置,工位设备按照工序的顺序紧密排列在U型线的两侧或一侧,布局紧凑,设备容积率低,场地利用率高,节省人员;而直线型布局工件入口和出口往往相距较远,占线过长,难以形成系统支线,设备巡视较困难。

图4为8支线互感器流水线典型设计方案图。流水线布局采用图3(b)单边U型、分段跨行布局形式,可满足设备方便维护需求及X、Y方向空间比例协调原则。8条支线可设计为8、4、2、1个单元4种形式,其中2个单元、每单元4条支线的设计方案相对较为科学,可以满足共用设备节拍匹配、提高设备利用率的优化目标。

图4 8支线互感器流水线U型布局图

3.3 设备及其布局优化技术

3.3.1 周转箱输送线优化技术

①空箱缓存设备优化。互感器检测初期,在上料完成后,由于无产品产出,会生成相应的临时空箱,需要在现场设置缓存线及空箱拆码垛设备。为实现优化目标,采用空箱回库缓存方案,即临时产生的空箱送回仓储货架缓存,在检测任务最后阶段再返回。如此操作则可完全消减空箱缓存设备,大大减少设备数量及所需场地面积。

②系统接驳优化。为减少线体交叉及相应顶升移载数量,优化检测线与周转箱输送线接口系统,采用穿梭车代替接驳输送线。如此操作可节省相应设备,减少线路复杂性,提高接驳系统可靠性、调度灵活性以及场地视觉效果,同时穿梭车传输系统相对输送线更为经济。

3.3.2 工装设备优化技术

①试验设备优化。低压电流互感器分穿心式和带母排端子非穿心式2种结构。为此,试验设备如需满足这2种型式互感器检测,则需配置这2种结构。为优化试验设备、降低成本,从互感器标准化着手,对互感器工艺进行技术攻关,在不降低互感器精度条件下,把母排式互感器变为穿心式。通过优化被检对象实现相应检测设备的优化,互感器增加的成本微乎其微,但性能、安全性得到了很大提高。通过互感器标准化,简化了试验设备结构,降低了设备成本。

②一次接线设备优化。互感器一次回路接线由一套穿杆机构完成,是实现电路闭合、实施互感器自动检测的关键装置。互感器穿杆方式分“互感器穿杆”、“杆穿互感器”2种。目前已建的互感器检测流水线多采用杆动互感器不动的“杆穿互感器”方式[12-13]。此方案需设置相应穿杆台及导向机构,占地面积大、成本高。为优化设备、降低成本,采用“互感器穿杆”方案可大大节省场地面积。该方案对互感器标准化要求较高,穿杆过程时间稍长,对节拍稍有影响。但综合考虑节拍、成本、占地面积等多个因素,其仍为优选方案。

3.3.3 设备布局优化

通过单用、共用设备合理配置及物流、工序流程流向的科学设置,借助相应布局模型、优化模型,精心设计设备布局方式、线体路线形式,以设备少、占地面积小、物流路径短、线体节点少为优化目标,优化设备布局、优化流水线体结构。8支线互感器流水线整体优化布局如图5所示。

图5 整体优化布局图

周转箱物流输送系统的组成为接驳输送线、穿梭车轨道,线上设有置码垛机、拆垛机、周转箱初检装置等周转箱操作处理设备;设备在空间上立体交叉分布,充分利用高度空间及设备与流水线关系,优化布局,使设备占地面积最小化。

工装托盘输送流水线结构由2组“日”型总线及到各工位设备的8组“U”型支线组成。支线间沿总线方向(Y轴)离散布局,并留足巡检维护通道;托盘支线、单元数量采用偶数配置,结构采用对称分布,以便根据产能灵活变换系统结构、方便设计。支线采用单排U型排布,可以避免支线形成大围圈而造成设备巡检、维护的不便,提高场地利用率,节约重型设备投资。沿托盘输送总线设置有相关条码扫描、贴标等检测共用设备;沿工装托盘分支小线设置各功能检测设备。进线流和出线流两者组合后,沿顺时针或逆时针方向形成一个闭环流水线路径,形成工件上料到下料的完整的检测流程。

工装托盘输送流水线中支线长度为功能设备空间长度与托盘缓存区长度之和,并与车间横向间距相匹配,无效长度为0,其回线长度与之等长,作为必备的下线成品缓存线;托盘总线长度为本单元托盘总数缓存所需最小长度,并与接驳平台、机械手空间距离相匹配,无效长度为0;支线与总线连接为直接垂直连接,因此,过渡长度为0。

支线在水平X、Y方向无效长度皆为0,线体总长为系统线路总长度的最小值,线路充分优化,使线体长度最小化。

支线与总线交叉点为两总线与各支线交叉点,数量为4×3=12;支线转向交汇点数量为4×2=8;总线中上下料接驳支线转向交汇点2×1=2。每单元总计节点数为22,为平面交叉输送线的最小数,线支交叉数量充分优化,使线体交叉数最小化。

4 流水线整体优化设计

按上述优化原则,设计具有8条支线的互感器检测流水线。

流水线整体结构由周转箱物流配送单元、互感器工装输送单元、互感器自动检测装备单元组成,周转箱物流配送单元由周转箱拆码垛机及周转箱穿梭车车载系统组成。

新流水线结构规整紧凑、线路流畅、流转清晰、视觉美观;线支交叉、移载机构少;巡检无需搭建人字梯,维护便捷无障碍;各支线相互独立,根据产能、被检产品种类、可靠性分散系数等因素灵活设置支线与单元数量;系统通用性强,可适用于以周转箱为载体的任何工件/产品流水线检测,只要变换支线中的互感器检测设备,就可形成另一种工件/产品检测线。

互感器检测流水线测试验收结果表明:优化后系统节拍为12 min(检测效率提升),线体长度减少近100 m,设备数量减少1/4,设备占地面积减少5%,设备成本降低约800万元,系统可靠性指标从8 319 h提高到了8 993 h,达到了预期优化目标。

整体工位设置及工作时间图如图6所示。

图6 整体工位设置及工作时间图

5 结束语

互感器流水线优化方法为工业流水线设计提供了一种模块化、标准化设计思路,简化了流水线设计工作,提高了设计效率与经济效益,同时也为未来中压互感器自动化检测系统提供了借鉴[14-15]。科学技术发展日新月异,随着智能电控技术的发展,工装托盘输送效率、互感器检测自动接线效率或工件检测置位、定位效率还可以继续提高,从而提升被检产品检测效率。

[1] 陈建波.低压电流互感器自动检定系统的研究[J].机械工程与自动化,2013(3):185-186.

[2] 侯兴哲,冯凌,魏东.低压电流互感器一体式自动检定系统[J].四川电力技术,2014(11):40-43.

[3] 章鹿华,易忠林,王思彤,等.低压电流互感器自动化检定系统设计与实现[J].自动化仪表,2013,34(12):48-50.

[4] 肖晓伟,肖迪,林锦国,等.多目标优化问题的研究概述[J].计算机应用研究,2011(3):805-808.

[5] 肖敏,唐增宝.优化数学模型分析诊断的方法[J].机床与液压,2001(4):25-26.

[6] 张芸.KL公司风冷空调流水线流程优化研究[D].上海:华东理工大学,2013.

[7] 李钊,郑红,李业德.基于运行时间与资源消耗的流水线优化方法[J].仪器仪表学报,2014(9):2137-2142.

[8] 曹守启,朱雅雯.基于多目标优化的汽车混合流水线平衡方法研究[J].制造业自动化,2015(9):11-14.

[9] 张晶,代洁,肖江文.低压电流互感器自动化检定系统时间模型研究与分析[C]//第三十一届中国控制会议,2012:7647-7651.[10]查靓.精益生产方式下U型流水线平衡的优化模型[D].广州:华南理工大学,2012.

[11]牛琳.互感器检定自动搬运系统的设计与实现[D].天津:天津大学,2012.

[12]郭宝利,陈伟斌,李哲.一种用于低压电流互感器自动化检定系统的自动穿排机构设计[J].自动化与仪器仪表,2013(1):71-73.

[13]冀兰风.穿心式电流互感器误差检定的自动接拆线装置[J].机械工程与自动化,2015(5):71-73.

[14]庄葛巍,张晓颖,林玉涵,等.基于图像处理的高压互感器自动化检定装置研究[J].电气应用,2015(s1):402-406.

[15]钱辉敏,邓德勇,李源.高压计量箱检定系统研究[J].自动化与仪器仪表,2014(8):27-31.

ResearchontheOptimizationTechnologyofAutomaticTestingLineforLow-VoltageCurrentTransformers

MU Xiaoxing1,2,ZHU Yunan1,2,XU Minrui1,2,CHEN Gang1,2,GONG Dan1,2,JIN Ping1,2

(1.State Grid Jiangsu Electrical Power Company Research Institute,Nanjing 210019,China;2.State Grid Key Laboratory of Electrical Power Metering,Nanjing 210019,China)

In order to improve the optimal design level of automatic detection line for low-voltage current transformers,and improve the performance indicators,the optimization method of detection line with short step,less line intersections,short transmission path,and low investment costs as the target is proposed.By using the multi-objective optimization algorithm,the complex parameter variables and constraints,the step,and the type of the automatic line are coordinated,the overall design is optimized,thus the detection efficiency of current transformer is promoted; the length of the automatic line is reduced by 100 m; the number of equipment is reduced by 1/4; and the effective area of equipment site is reduced by 80 m2.It realizes the modularization and standardization of the automatic line,to step up its level of versatility.The optimization design method provides a standardized and versatile idea for designing automatic line of industrial products.The running of the line and the evaluation by an expert group both show that the optimal design is feasible,and the equipment runs reliably,also the design achieves the expected targets.The automatic detection line of current transformer features concise equipment,high efficiency,versatility,and low integrated cost.

Low-voltage current transformer; Power grid; Reliability; Detection line; Multi-objective optimization

TH-39;TP23

: A

10.16086/j.cnki.issn1000-0380.201709004

修改稿收到日期:2017-03-30

穆小星(1963—),男,硕士,研究员级高级工程师,主要从事电气自动化方向的测试与研发工作。E-mail:m139129@163.com。