热交换器换热管内壁涡流检测显示判定方法

2017-09-22冯俊,王波,祁攀

冯 俊,王 波,祁 攀

(1.核动力运行研究所,武汉 430223;2.中核武汉核电运行技术股份有限公司,武汉 430223)

热交换器换热管内壁涡流检测显示判定方法

冯 俊1,王 波1,祁 攀2

(1.核动力运行研究所,武汉 430223;2.中核武汉核电运行技术股份有限公司,武汉 430223)

针对在热交换器换热管涡流检测过程中遇到的内壁附着物、磁导率变化等涡流信号与真实的内壁缺陷信号特征基本一致,且用常规的分析方法难以辨别的问题,通过在实验室条件下利用实际缺陷换热管和人工缺陷试验管相结合的方法,得出了内壁缺陷与伪缺陷的判定方法,对Bobbin和旋转探头内壁缺陷的检测能力进行了验证,并通过对内壁缺陷的涡流检测深度与金相检验深度进行对比分析,得出其定量检测偏差的范围,为涡流检测内壁显示的定性和内壁缺陷的定量检测提供技术支持。

热交换器;换热管;涡流检测;内壁显示;定性检测;定量检测

热交换器作为核电站二回路系统的重要设备,起着将二次侧汽轮机乏汽冷凝成水的重要作用。在冷凝过程中,换热管通过大量海水将乏汽冷凝,但海水中的大量石灰质和矿物盐类易沉积在换热管内壁,藻类和贝类等有机物也易在换热管内壁生长,这些杂质的引入会对换热管产生不同程度的腐蚀。实践表明,换热管磁导率的变化、内壁附着物、内壁缺陷等在涡流检测时均呈现出涡流信号特征,从而给真实缺陷信号的提取和识别增加了一定的难度,因此换热管内壁显示的准确判定是主要难点之一。在涡流检测过程中遇到内壁显示时,通常采用更换磁饱和探头、多次复查确认信号相对位置变化或附加内窥镜视频检测等方法予以排除或确认,但这些方法仅能排除少部分内壁显示信号。因此,针对换热管内壁显示的判定开展专项研究具有重要意义,笔者通过金相检验分析确认换热管主要缺陷形式为内壁点蚀,结合涡流检测和内窥镜视频检测结果,从中选取了不同深度的40处内壁点蚀缺陷进行内壁显示定性和内壁缺陷定量分析[1-2],总结出一套关于换热管内壁缺陷的准确判定方法。

1 试验方案

1.1内壁显示准确定性方案设计

为了准确区分伪信号和真实内壁缺陷信号,针对目前已知内壁附着物、内壁缺陷以及贯穿性缺陷等,利用实际换热管和试验管模拟相结合的方法,分别采用Bobbin探头和旋转探头进行检测,分析和对比了相应的涡流信号特征,找出可能的差异用于指导区分内壁显示。

1.1.1 内壁标定管和试验管设计

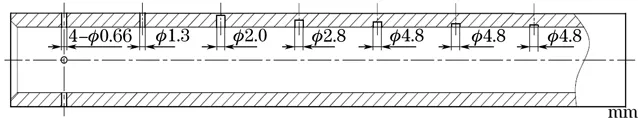

(1) 内壁标定管设计

根据热交换器设计单位有关换热管内壁缺陷机理的研究成果,参考ASME标准《锅炉及压力容器规范》设计内壁平底孔标定管(见图1),具体设计方法为:① 沿轴向360°均匀分布的4个通孔的直径均为0.66 mm;② 1个从内壁钻入的通孔的直径为1.3 mm;③ 5个从内壁钻入的平底孔,直径分别为2.0,2.8,4.8,4.8,4.8 mm,对应深度分别为壁厚的80%,60%,40%,20%,10%。

图1 内壁标定管结构示意

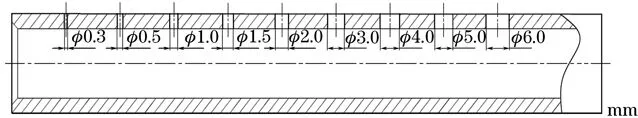

(2) 试验管设计

结合涡流检测遇到的缺陷形式(主要为点蚀坑和贯穿性缺陷),设计了内壁平底孔和通孔两类试验管,其中内壁平底孔试验管用于确认Bobbin探头和旋转探头的检测能力[3],从而为真实的缺陷检测能力提供依据,通孔用来模拟贯穿性缺陷。采用控制变量法,内壁平底孔试验管(见图2)具体设计方法为:① 4个深度为壁厚10%的平底孔,孔径分别为0.5,1,1.5,2 mm;② 4个深度为壁厚20%的平底孔,孔径分别为0.5,1,1.5,2 mm;③ 4个深度为壁厚40%的平底孔,孔径分别为0.5,1,1.5,2 mm。

图2 内壁平底孔试验管结构示意

图3 通孔试验管结构示意

通孔试验管(见图3)的孔径分别为:0.3,0.5,1,1.5,2,3,4,5,6 mm。

1.1.2 贯穿性缺陷对内壁显示判定影响分析

采用涡流探头检测通孔试验管,分析其涡流信号特征,重点关注较大直径通孔涡流信号的幅值、相位等。

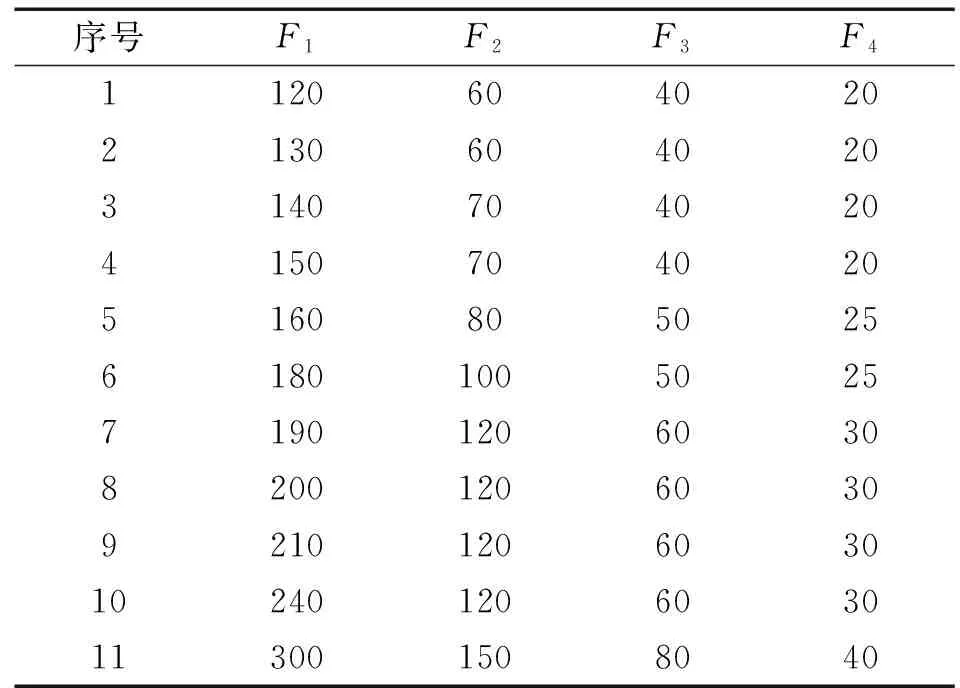

1.1.3 频率变化对内壁显示判定影响试验

根据热交换器换热管检测程序要求,换热管实际检测时的频率为:170,100,50,25 kHz(其中主频通过涡流频率计算公式[4]和涡流标定管试验信号验证相结合的方式获得),为了分析不同试验频率下同一内壁缺陷涡流信号相位角的变化规律,绘制不同深度内壁缺陷相位角与检测频率的关系曲线,试验阶梯型选取11组试验频率来获得关系曲线,观察其涡流信号变化特征,具体的频率选择参数如表1所示。

表1 试验频率选择 kHz

1.1.4 实际附着物对内壁显示判定影响分析

实际附着物对内壁显示判定的影响根据实际换热管开展,主要流程如图4所示。

图4 内壁附着物对涡流信号的影响分析流程

(1) 样管筛选:根据涡流和视频检测结果,筛选不同区域具有明显内壁附着物特征的样管。

(2) 内壁附着物去除:采用化学清洗方法完全去除内壁附着物,为后续涡流检测和内窥镜视频分析提供基础。

(3) 清洗前后的涡流和视频信号分析:针对筛选的样管,对比清洗前后相同位置的涡流信号,直观分析内壁附着物对于涡流信号的影响情况。

1.2内壁缺陷准确定量方案设计

通过涡流检测结果和内窥镜视频确认,分别选择一定数量的不同深度范围的缺陷进行金相检验,测量缺陷实际大小和深度,并与涡流检测结果进行对比,通过数学计算方法进行偏差分析进而给出误差范围。

1.2.1 内壁缺陷选择

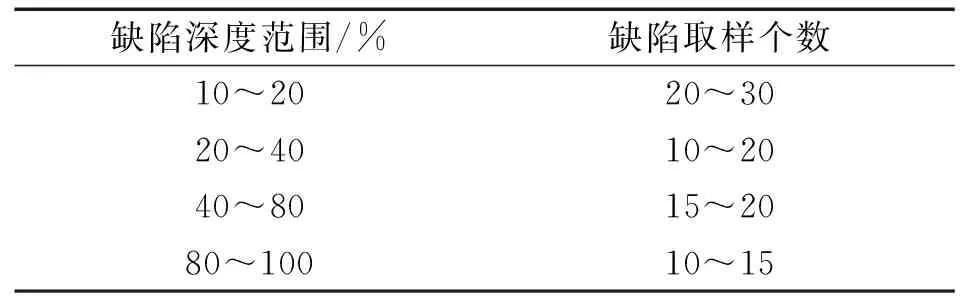

根据Bobbin涡流检测结果,采用内窥镜视频确认,分别选择一定数量不同深度范围的缺陷,在进行金相检验前完成数据的采集,不同缺陷深度范围内的缺陷取样个数见表2,Bobbin数据采集次数为7次。

表2 不同深度范围内的缺陷取样个数

1.2.2 金相检验的缺陷深度准确定量

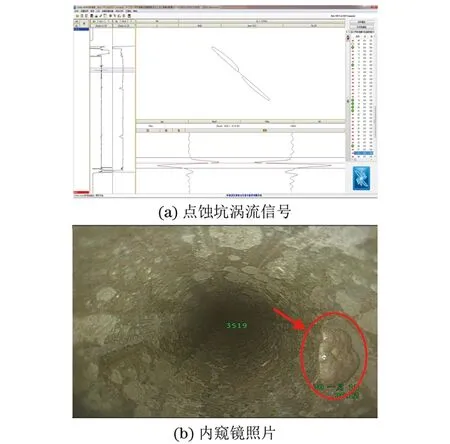

通过金相检验[5]和内窥镜视频观察可知,换热管内壁缺陷主要为点蚀坑[6],并且都能被独立发现,因此仅需在实验室条件下就可对点蚀坑缺陷进行金相检验,从而确定缺陷实际深度。典型的点蚀坑涡流信号和对应的内窥镜照片见图5。

图5 典型的点蚀坑涡流信号和对应的内窥镜照片

1.2.3 缺陷定量偏差分析

筛选具有内壁缺陷的换热管进行涡流检测,采用Bobbin探头进行深度定量检测,通过定量偏差分析,并结合金相解剖深度,获取其定量偏差带。主要的分析步骤为:

(1) 对采集的涡流数据按照相应的分析步骤进行缺陷深度定量。

(2) 分析缺陷的金相解剖定量深度。

(3) 直观分析两者的定量偏差。

2 试验方法

2.1试验设备

(1) 对含有内壁缺陷的换热管和人工缺陷的试验管进行数据采集和分析所需的主要设备包括:OMNI-200R涡流仪、涡流探头(Bobbin和旋转探头)、涡流数据采集和分析软件、内窥镜等,涡流采集和分析系统见图6。

图6 涡流采集和分析系统

(2) 对含有内壁缺陷的换热管进行金相解剖以及附着物清洗所需的主要设备包括:金相试样研磨机、OLYMPUS-BHMJ金相显微镜、扫描电子显微镜(SEM)、化学清洗试剂等。内壁缺陷试样需要40个。

2.2数据采集和分析

(1) 采用Bobbin探头对内壁缺陷换热管进行全管检测,依据分析结果确定内壁显示的大致位置,通过内窥镜观察确认其位置并定位后,进行旋转探头数据采集(采集频率分别为170,100,50,25 kHz),最后从中选取40个典型的内壁缺陷试样进行切割、研磨、微观金相分析和测量等,从而确定缺陷长度、宽度和深度,金相解剖过程见图7。

图7 内壁缺陷试样的金相解剖过程

(2) 分别采用Bobbin和旋转探头对人工缺陷试验管进行数据采集分析,依据分析结果确定目前涡流检测方法对于人工缺陷试验管上内壁平底孔和通孔的最小检测能力,以及贯穿性缺陷对内壁显示判定的影响(采集频率分别为170,100,50,25 kHz)。

(3) 通过改变Bobbin探头检测频率对人工缺陷试验管进行数据采集和分析,从而确认内壁点蚀缺陷随频率变化的特征规律。

2.3试验结果

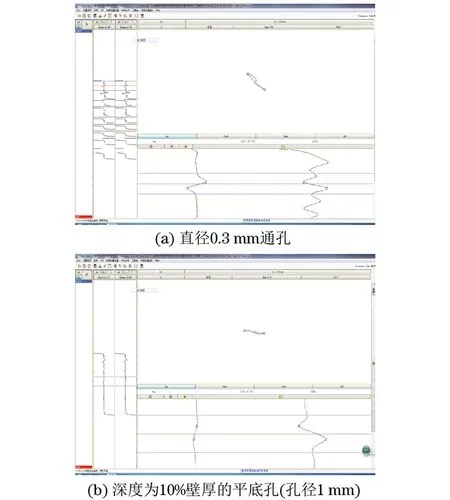

(1) Bobbin探头可检测出直径0.3 mm通孔和10%壁厚(孔径1 mm)内壁平底孔(见图8)。

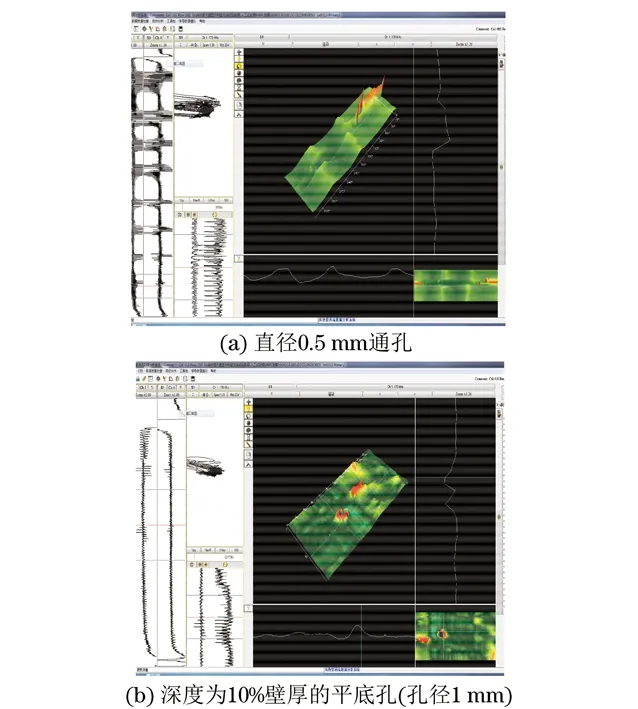

(2) 旋转探头可检测出直径0.5 mm通孔和10%壁厚(孔径1 mm)内壁平底孔(见图9)。

图8 Bobbin探头检测灵敏度

图9 旋转探头检测灵敏度

2.3.1 贯穿性缺陷对内壁显示判定影响试验

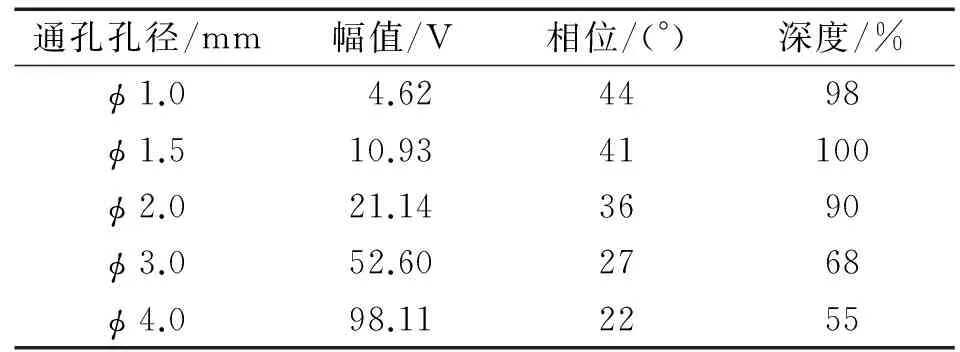

通孔试验管涡流检测结果见表3,通过分析可知:相位随孔径的增大而逐渐减小,某些较大直径的通孔,如孔径不小于2 mm时,其相位角小于40°,表现为“内壁角度”。

表3 通孔试验管涡流检测结果

2.3.2 Bobbin探头频率变化影响试验

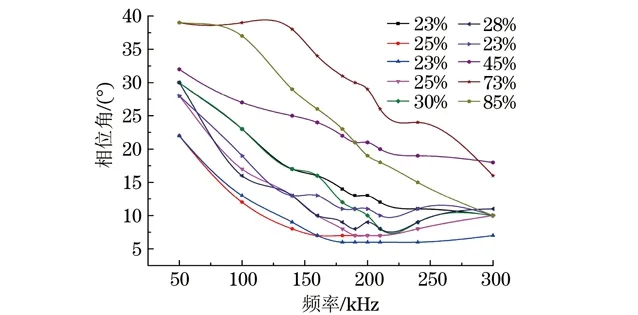

根据Bobbin探头频率变化影响试验参数(见表1),分析不同试验频率下同一内壁缺陷涡流信号相位角变化规律,绘制不同深度内壁缺陷相位角与检测频率的关系曲线(见图10)。通过分析可知:在目前实际检测频率下(170,100,50,25 kHz),换热管内壁缺陷相位角基本随频率的降低而增加。

图10 不同深度内壁缺陷相位角与检测频率的关系曲线

2.3.3 实际附着物对内壁显示判定影响试验

(1) 实验室条件下化学清洗试验

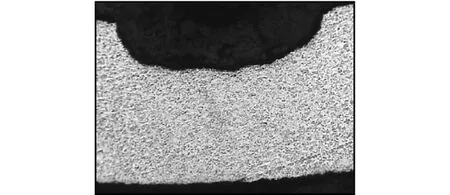

从40个缺陷试样中选取4个进行化学清洗试验,通过SEM观察到4个试样经清洗后内壁均呈现金属本色,与基体成分无明显差别,说明清洗效果良好,能够有效去除换热管内壁附着物。某试样清洗前后的SEM形貌见图11。

图11 某试样清洗前后的SEM形貌

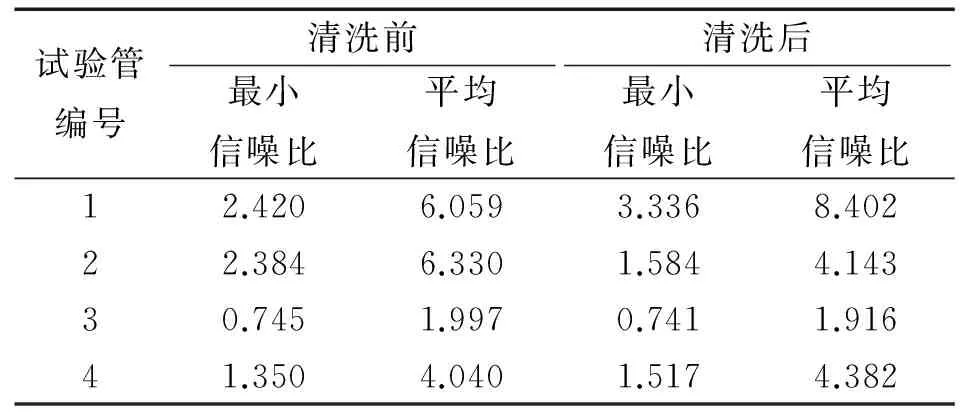

(2) 清洗前后涡流信噪比测量以及内壁显示信号对比

为了确定实际附着物对内壁显示判定的影响,对化学清洗前后4根换热管涡流检测信噪比进行测量(结果见表4),同时分别对4根换热管内壁显示信号进行分析对比,确认清洗前后变化情况。通过信噪比测量以及内壁显示信号对比可知:① 清洗前后换热管信噪比略有变化;② 清洗前后所有可记录内壁显示无变化,确认附着物对内壁显示判定无影响。

表4 4根换热管清洗前后信噪比测量结果

2.3.4 “类PVN(Permeability Variation)”内壁显示

由于此种内壁显示信号与PVN(磁导率变化引起的内壁显示信号,通常采用更换磁饱和探头再次复查就能定性检测)信号相似,故把此类信号定义为“类PVN”内壁显示。在核电站的某次大修中,多根换热管上都检测出此种内壁显示,但通过后续复查和跟踪涡流检测信号,其中大部分信号都消失或者显示无显著变化,因此可确定此类内壁显示为伪缺陷显示,典型“类PVN”内壁显示信号如图12所示。通过对大部分“类PVN”内壁显示涡流信号进行分析,发现其具有如下特征:

(1) 信号非常尖锐,呈细长的“8”字形。

(2) 相位角随频率降低先减小(或不变)再增大,并且相位角变化范围较小。以某一内壁显示为例,在CH1通道下(170 kHz)相位角为28°,CH3通道下(100 kHz)相位角为24°,CH5通道下(50 kHz)相位角为29°。

图12 “类PVN”内壁显示信号示例

(3) 绝对通道信号很平,垂直分量上无明显信号。2.3.5 缺陷定量偏差分析及数学计算

(1) 内壁缺陷金相解剖结果

金相组织为单相组织,腐蚀坑根部未见微观裂纹(见图13);典型的腐蚀坑形貌及测量方法如图14所示。

图13 内壁缺陷金相组织分析

(2) 缺陷定量偏差分析

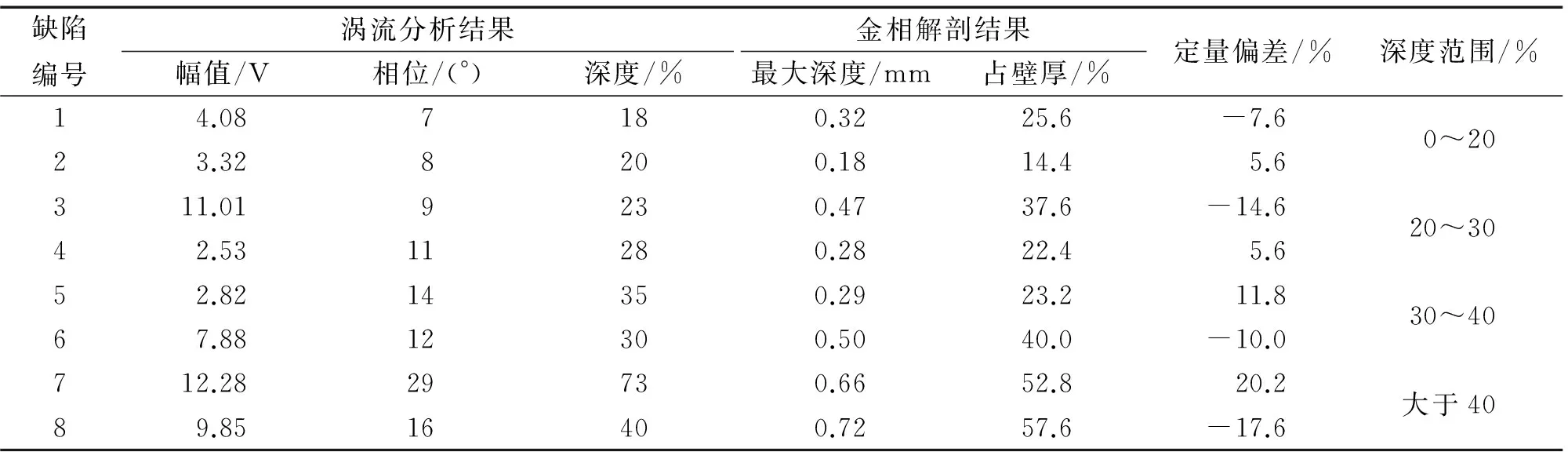

根据研究方案要求,结合涡流检测和内窥镜视频检测结果,选取了不同深度的40处内壁缺陷开展缺陷定量分析研究。定量偏差分析主要是缺陷深度定量的偏差分析。针对缺陷深度范围分段,根据涡流分析和金相解剖结果,定义缺陷深度定量偏差为涡流定量深度与金相解剖深度之差。由于40处缺陷的数据量较大,故仅列举了不同深度范围分段内的最大和最小定量偏差(见表5)。

在缺陷归一化深度分段的情况下,内壁点蚀坑缺陷深度定量偏差基本在±20%以内。

图14 典型的腐蚀坑形貌及测量方法示例

缺陷编号涡流分析结果金相解剖结果幅值/V相位/(°)深度/%最大深度/mm占壁厚/%定量偏差/%深度范围/%14.087180.3225.6-7.623.328200.1814.45.60~20311.019230.4737.6-14.642.5311280.2822.45.620~3052.8214350.2923.211.867.8812300.5040.0-10.030~40712.2829730.6652.820.289.8516400.7257.6-17.6大于40

3 结论

(1) 目前Bobbin探头可检测出直径0.3 mm通孔以及10%壁厚(孔径1 mm)内壁平底孔,旋转探头可检测出直径0.5 mm通孔和10%壁厚(孔径1 mm)内壁平底孔。

(2) 不同孔径通孔相位随孔径的增大而逐渐减小,某些较大直径的通孔,如孔径不小于2 mm时,其相位角小于40°,表现为“内壁角度”。

(3) 换热管内壁缺陷主要是点蚀缺陷,腐蚀坑根部未见微观裂纹,其松散内壁附着物对缺陷信号判定无影响。

(4) 内壁点蚀缺陷Bobbin探头信号相位角随频率降低逐渐增加,伪缺陷Bobbin探头信号相位角随频率降低先减小(或不变)后增加。

(5) 涡流定量深度与金相解剖深度分析对比表明,现有相位深度判伤曲线对换热管内壁不同深度范围点蚀缺陷的定量偏差基本在±20%以内。

[1] 祁攀,王波,邵文斌,等.换热管内壁缺陷涡流检测的定量方法[J].无损检测,2010,32(10):60-63.

[2] 刘一舟,曹刚,王晓翔.核电站钛管内壁缺陷判伤曲线[J].无损检测,2010,32(9):719-721.

[3] 王元辉,袁骊.蒸汽发生器传热管涡流检测能力试验[J].无损检测,2014,36(9):11-13.

[4] 任吉林,林俊明,徐可北.涡流检测[M].北京:机械工业出版社,2013.

[5] 曾玉华,吴海林,韩捷,等.卧式蒸汽发生器传热管涡流检测信号的准确性[J].无损检测,2016,38(1):34-37.

[6] 丁训慎.核电站蒸汽发生器传热管的点腐蚀及其防护[J].腐蚀与防护,2007,28(7):364-366.

TheJudgmentMethodofInnerWallIndicationbyEddyCurrentTestingforHeatExchangerTubes

FENG Jun1, WANG Bo1, QI Pan2

(1.Research Institute of Nuclear Power Operation, Wuhan 430223, China;2.China Nuclear Power Operation Technology Co., Ltd., Wuhan 430223, China)

It is known that the eddy current signal due to adhered material in inner wall and permeability variation has the same characteristics with that of eddy current signal of real defect during test, the two types of signals are therefore difficult to be distinguished by the conventional method. For the purpose of comparison, tests were carried out for a heat-exchange tube with real defect and for an experimental tube with artificial defect, thus to obtain the judgment method for inner wall real defect and pseudo defect. At the same time, the capability of Bobbin and MRPC probe was verified, and then the quantitative deviation of the test depth of inner wall defect and metallographic anatomy depth was found, which may provide the technical support for the qualitative appraisal of inner wall defect indication and its quantity.

heat exchanger;heat exchange tube;eddy current testing;inner wall indication;qualitative detection;quantitative detection

TG115.28

: A

:1000-6656(2017)09-0043-06

2016-12-23

冯 俊(1982-),男,工程师,主要从事核设备的涡流检测和相关技术工作

冯 俊,297154546@qq.com

10.11973/wsjc201709011