钢板近表面缺陷的交流电磁场检测

2017-09-22任尚坤祖瑞丽

胡 江,任尚坤,祖瑞丽

(南昌航空大学 无损检测技术教育部重点实验室,南昌 330063)

钢板近表面缺陷的交流电磁场检测

胡 江,任尚坤,祖瑞丽

(南昌航空大学 无损检测技术教育部重点实验室,南昌 330063)

将金属薄片覆盖在含有人工裂纹的钢板上来模拟近表面缺陷,通过搭建交流电磁场检测的试验平台来提取近表面缺陷的磁场信号。试验得出了近表面裂纹交流电磁场检测的最佳激励频率、最大埋深厚度及影响近表面裂纹检测的因素,以为近表面裂纹的实际检测提供参考。

交流电磁场检测;近表面裂纹;激励频率

大多数疲劳裂纹基本都是从工件外部开始萌生,少数是从工件内部开始萌生的。表面裂纹的检测方法有很多,如磁粉、渗透、超声和涡流等,但近表面裂纹的检测方法却很少,对复杂的工件进行检测时,由于受到检测条件和检测环境的限制,常规检测方法难以满足近表面裂纹的检测需求。为了提高检测效率和检测灵敏度,有必要研究新的无损检测方法。交流电磁场检测技术是近年来应用于表面及近表面裂纹的新型电磁无损检测技术,具有操作简单、检测灵敏度高、能够直观显示缺陷信息等特点,可应用于铁路交通、石油化工和航空航天等行业,在近表面裂纹检测方面具有较广阔的应用前景。笔者将金属薄片覆盖在含有人工裂纹的钢板上来模拟近表面缺陷,通过搭建交流电磁场检测的试验平台来提取近表面缺陷的磁场信号。试验得出了近表面裂纹交流电磁场检测的最佳激励频率、最大埋深厚度及影响因素,可为近表面裂纹的实际检测提供参考。

1 交流电磁场检测原理

交流电磁场检测技术(Alternating Current Field Measurement)是基于法拉第电磁感应原理的主动式扫描检测技术,其将被测工件在空间域上的磁场变化转换为传感器输出的时间域上的电压变化[1]。具体检测原理是:通以交变电流的矩形激励线圈周围会产生交变磁场,通过U型磁芯将交变磁场引入被测工件;交变磁场在被测工件表面感应出交变电场[2],交变电场会在被测试件表面感应出均匀分布的交变电流,当被测试件表面不存在缺陷时,交变电流分布均匀且平行;当存在缺陷时,由于缺陷处阻抗变大,感应电流在缺陷处发生偏转和聚集并产生磁场。检测传感器提取的磁场信号转换为电压输出,进行放大、滤波等处理后传给上位机来判定缺陷的大小[3]。感应电流产生的磁场有3个方向的分量,其中,平行于裂纹方向和垂直于检测平面方向的磁场会发生变化,将平行于裂纹方向的磁场分量称为Bx,垂直于检测平面方向的磁场分量称为Bz[4]。当存在裂纹时,以Bz检测信号为横坐标、Bx检测信号为纵坐标可以画出一个封闭的缺陷环,称为蝶形图,根据蝶形图来判断是否存在裂纹。由于裂纹中间的感应电流向裂纹两端和底部绕行,因此,Bx方向的磁场分量在接近裂纹两端的磁场比无裂纹处高,裂纹中间的磁场较无裂纹处低;由于感应电流在裂纹两端发生偏转,因此Bx方向的磁场分量在裂纹两端处产生垂直于工件表面的峰值,根据Bx或Bz的信号变化趋势来判断裂纹的长度与深度等信息[5]。

当交变电流通过导体时,随着频率的增加,导体截面上的电流分布越来越向导体表面集中。随着激励源提供交变电流频率的提高,交流电磁场检测技术对于表面及近表面裂纹的检测有巨大优势[6]。相反,随着激励频率的提高,其检测深度降低,可以通过对含有人工缺陷槽的金属钢板进行试验,来确定近表面裂纹埋深和激励频率的关系。使用金属薄片覆盖在标准人造裂纹的钢板上,改变激励频率以及中心滤波频率来确定交流电磁场能够检测近表面裂纹的最大埋深,区分表面缺陷和近表面缺陷检测信号,对于实际检测具有重要的参考作用。

2 近表面裂纹的交流电磁场检测方案

交流电磁场检测平台主要包括正弦激励源、检测探头、仪表放大器、带通滤波器及示波器等。根据交流电磁场的检测原理可知,正弦激励源给被测工件提供激励场,由于需要调节激励频率和滤波器的时钟频率,因此,正弦激励源使用信号发生器来代替。滤波器输出的信号可以选择示波器显示,观察记录检测信号的频率和幅值。

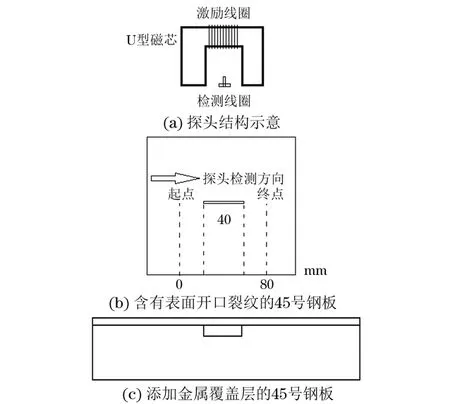

交流电磁场检测探头由激励线圈和检测线圈构成,线圈骨架采用U型磁芯,磁芯的材料选用锰锌铁氧体。激励线圈由绕制在U型磁芯两脚中间的导线组成,导线线径为0.67 mm,共计200匝,激励线圈的尺寸(长×宽×深)为34 mm×22 mm×26 mm;Bx检测线圈由密绕在圆柱形铁氧体上的细导线组成,圆柱形铁氧体直径为1 mm、长为7 mm,细导线线径为0.07 mm,共计200匝,Bx检测线圈水平放置;Bz检测线圈由密绕在直径为1 mm、长为7 mm的圆柱形铁氧体上的细导线组成,线径为0.07 mm,共计300匝,Bz检测线圈垂直放置,探头结构如图1(a)所示。选用含有表面开口裂纹的45号钢作为被测工件,裂纹的尺寸(长×宽×深)为40 mm×0.5 mm×3 mm,金属覆盖层选择厚度为0.3 mm的奥氏体不锈钢,将不锈钢薄片覆盖到45号钢板表面,确定探头扫描基准线,探头的检测方向与裂纹延伸方向重合,利用信号发生器调节不同频率的正弦波作为激励信号。试验方案设计如下:首先选择激励频率和滤波器的时钟频率,然后将探头从0 mm(起点)移动到80 mm(终点),如图1(b)所示,每隔2 mm记录一次数据,试验过程中保证探头与检测平面垂直。当一次检测完成后,重复上述步骤,当对一层不锈钢片完成不同激励频率的检测后,在原来的检测基础上增加一层0.3 mm厚的不锈钢片(见图1(c)),重复上述试验。

图1 交流电磁场检测的探头结构与被测工件结构示意

3 近表面裂纹的交流电磁场检测试验

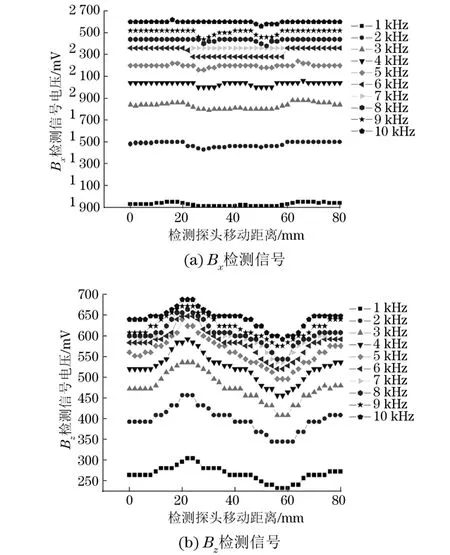

交流电磁场对于表面开口裂纹检测的激励频率在6 kHz~50 kHz之间[7],当被测试件含有金属覆盖层的时候,由于趋肤效应的影响需要降低激励频率,因此对于近表面裂纹的检测,选用激励频率范围为1 kHz10 kHz,变化量为1 kHz,激励源信号的峰峰值为5 V。改变被测工件表面的金属薄片厚度,记录相应厚度的检测数据,每次增加一层金属薄片,确定交流电磁场检测的最大裂纹埋深。图2为含有表面开口裂纹的45号钢试块上覆盖0.3 mm厚不锈钢片的交流电磁场检测信号。

图2 含有表面开口裂纹的45号钢试块上覆盖0.3 mm厚不锈钢片的交流电磁场检测信号电压

由图2(a)可知,在表面开口裂纹的试件上加0.3 mm厚的金属薄片后,激励频率在1 kHz~2 kHz时,Bx检测信号变化较小,激励频率在大于3 kHz时,Bx检测信号变化趋势与表面开口裂纹Bx检测信号保持一致。由图2(b)可知,Bz检测信号在检测频率范围内的变化趋势与表面开口裂纹Bz检测信号保持一致。其中,Bx信号变化较明显,激励频率为8 kHz以上时,靠近裂纹两端Bx信号的最大值逐渐与无裂纹处信号一致,与表面开口裂纹的交流电磁场Bx检测信号变化趋势不同。在上述试验条件不变的情况下,增加一层0.3 mm厚的不锈钢薄片,记录交流电磁场的检测信号,如图3所示。

图3 含有表面开口裂纹的45号钢试块上覆盖0.6 mm厚不锈钢片的交流电磁场检测信号电压

由图3可知,同一激励频率在金属覆盖层厚度为0.6 mm和0.3 mm时的无缺陷处检测信号一致,随着金属覆盖层厚度的提高,Bx信号峰峰值明显减小,Bz信号基本不发生变化。结合图2可得,0.6 mm与0.3 mm的Bx信号有相同的变化趋势,靠近裂纹两端口处的磁场最大值逐渐消失,并且裂纹中间处的磁场值与无裂纹处保持一致。

综上所得,与表面开口裂纹的交流电磁场检测信号相比,近表面裂纹的交流电磁场检测可以通过Bz信号来判断近表面裂纹长度及深度等信息。由于Bx信号发生明显改变,其可以用来辅助判断裂纹尺寸以及区别表面裂纹与近表面裂纹。

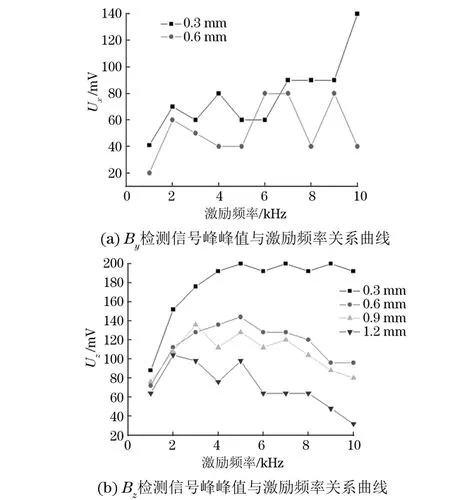

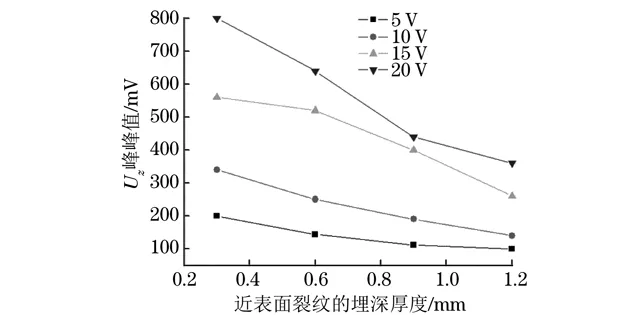

图4(a)为不同金属覆盖层厚度下,Bx检测信号峰峰值与激励频率的关系曲线;图4(b)为不同金属覆盖厚度下,Bz检测信号峰峰值与激励频率的关系曲线。

图4 不同金属覆盖层厚度下,交流电磁检测信号峰峰值与激励频率关系曲线

图5 激励频率5 kHz时,选择不同激励电压下的近表面裂纹深度与Bz信号峰峰值关系曲线

由图4(a)可知,随着激励频率的提高,Bx信号的峰峰值虽然会提高,但是Bx变化趋势也会发生改变。由图4(b)可知,激励频率一定时,随着金属覆盖层厚度的增加,Bz检测信号显著降低;在同一厚度的检测中,随着激励频率的提高,Bz检测信号先升高后降低,在2 kHz5 kHz频率范围内检测效果最好。图5为激励频率5 kHz时,选择不同激励电压下的近表面裂纹深度与Bz信号峰峰值关系曲线。

由图5可知,激励信号的电压值提高后,可以提高交流电磁场检测近表面裂纹埋深厚度(指从表面到裂纹的厚度)的能力。如果将散点图的每条曲线拟合成指数函数,利用最小二乘法拟合检测数据,即可计算出不同激励信号下能够检测近表面裂纹的最大埋深厚度。图5中的曲线变化趋势类似于指数函数,以y=a·bx来拟合上述图中的变化规律,5,10,15,20 V下的拟合函数为:

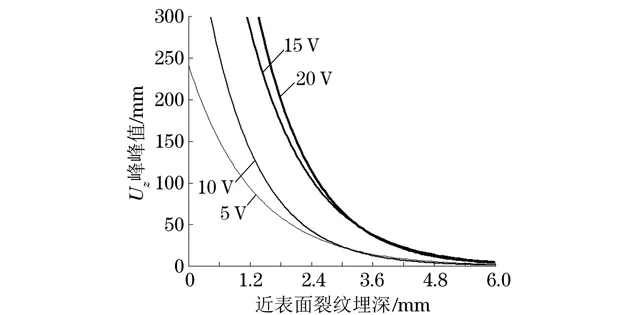

金属覆盖层厚度与Bz信号峰峰值拟合曲线如图6所示。

图6 金属覆盖层厚度与Bz信号峰峰值拟合曲线

从图6可知,Bz信号峰峰值一定时,随着激励信号电压的提高,能够检测的近表面裂纹深度逐渐提高,可检测近表面裂纹深度的速率变慢。当激励电压一定时,随着裂纹埋深厚度的增加,Bz信号峰峰值迅速降低。实际检测中,如果Bz的峰峰值太小,受到检测仪器的精度影响可能会产生误判。为了保证检测的精度,需要选择Bz的峰峰值在100 mV以上才能避免误判。由图6可得,20 V激励信号的交流电磁场所能检测的最大近表面裂纹埋深为2.5 mm。

由图6可知,在激励源的频率和电压一定时,若已知近表面裂纹的Bz检测信号峰峰值,即可求出近表面裂纹的埋深厚度,并可将该检测方法应用于焊缝熔深等近表面裂纹埋深厚度的检测中。试验采用不锈钢金属片和表面开口裂纹来模拟近表面裂纹,由于层与层之间存在空气,激励线圈磁化被测试件时会有磁损,上述公式只适用于近表面裂纹检测,对于表面开口裂纹的检测误差较大。

4 结论

(1) 在近表面裂纹的交流电磁场检测中,Bx方向的磁场分量受到工件影响,其检测信号的变化趋势随着激励频率的提高发生改变,对于裂纹信息的判断会有较大影响。Bz方向的磁场分量不受被测工件结构的影响,可以用来分析裂纹信息。

(2) 当激励频率一定时,通过提高激励信号的电压可以提高近表面裂纹的检测信号,并且能够提高近表面裂纹的可检测深度和近表面裂纹的检测灵敏度。

(3) 近表面裂纹检测的最佳激励频率范围为2 kHz~5 kHz,所设计的探头可以检测埋深小于2.5 mm的裂纹。

[1] 李健.主动式电磁扫描检测技术及其信号处理方法研究[D].南昌:华东交通大学, 2012.

[2] 曹雄恒.矩形线圈激励无损检测技术研究[D].长沙:国防科学技术大学,2002.

[3] 魏朋,任尚坤,叶顺科.扰动磁场检测笔试探头的研制及试验分析[J].仪表技术与传感器,2016(7):32-35.

[4] 李伟,张传荣,陈国明,等.U型ACFM探头精确建模和实验测试[J].电子测量与仪器学报, 2013,27(7):658-662.

[5] 张玉华.金属平板表面缺陷扰动的磁场量分布研究[D].长沙:国防科学技术大学,2003.

[6] 李兵,于亮.交流电磁场检测技术在压力容器焊缝检测中的应用[J].检测技术,2016,32(4):47-50.

[7] 吴江,周志雄,贾登,等.交流电磁场检测激励频率的有限元模拟优化[J].无损检测, 2016,38(7):1-5.

AlternatingCurrentFieldMeasurementoftheNear-SurfaceCracksinSteelPlate

HU Jiang, REN Shangkun, ZU Ruili

(Key Laboratory of Nondestructive Testing of Ministry of Education, Nanchang Hangkong University,Nanchang 330063, China)

In view of the near surface defects detection, steel plates containing artificial cracks were covered with the sheet metal to simulate the near-surface defects, and the experiment platform of ACFM was built to extract magnetic field signal of the near-surface defects. Experimental data were analyzed, and the optimal excitation frequency, the maximum burial depth and related influencing factors of ACFM on near-surface cracks were obtained, which could provide a reference for the practical detection on the near-surface cracks.

alternating current field measurement;near-surface crack; excitation frequency

TG806;TG115.28

: A

:1000-6656(2017)09-0011-04

2016-12-16

国家自然科学基金资助项目(51065024)

胡 江(1993-),男,硕士研究生,主要研究方向为电磁无损检测技术

任尚坤,renshangkun@yeah.net

10.11973/wsjc201709003

导师简介:任尚坤(1963-),教授,主要研究方向为电磁无损检测技术、微分磁导率等