国产B10铜镍合金海水腐蚀行为及防腐对策研究

2017-09-22朱伟明宗献红

朱伟明,宗献红

(1.海军驻上海江南造船(集团)有限责任公司军事代表室,上海 201913;2.常州市汇丰船舶附件制造有限责任公司,江苏常州 213025)

国产B10铜镍合金海水腐蚀行为及防腐对策研究

朱伟明1,宗献红2

(1.海军驻上海江南造船(集团)有限责任公司军事代表室,上海 201913;2.常州市汇丰船舶附件制造有限责任公司,江苏常州 213025)

文章阐述了国产B10铜镍合金在船舶海水管路中的电化学腐蚀规律,以及筛选铁基牺牲阳极的方法,提出了B10管路的电绝缘法兰的安装工艺和电绝缘性能检测方法。

B10铜镍合金;电解腐蚀;电偶腐蚀;牺牲阳极;电绝缘

0 引言

海水管路是船舶重要的系统管路,它的耐海水腐蚀问题始终是国内外造船界广泛研究的课题。我国船舶海水管路系统早先采用TUP紫铜管,目前已逐渐被淘汰,取而代之的是具有良好耐冲刷性能的B10铜镍合金材料。但由于海水系统工作条件苛刻,B10管路仍不免因海水浸泡腐蚀、冲刷腐蚀、电偶腐蚀、杂散电流腐蚀等问题造成泄漏。M.舒马赫在《海水腐蚀手册》[1]中系统列举了截止到1977年的铜合金等海水管系材料在实海环境和实验室条件下的静止和动态海水中的腐蚀数据,以及海水管路系统材料的腐蚀破损事故。近年来国外关于海水管系材料的环境腐蚀研究主要集中于腐蚀机理研究,特种材料的腐蚀特性研究,新型管系材料的电偶腐蚀匹配性研究等方面。在海水管路腐蚀控制方面,俄美日等国均普遍采用了铁阳极防腐、异种金属间电绝缘措施等防腐技术。但由于国产B10材料和国外同类材料之间存在成分和品质的差异,因此需要对国产 B10材料的腐蚀特性和防腐技术作专门的研究。作者针对目前国内船舶采用的国产B10海水管路腐蚀问题开展了相关科研工作,着重进行了国产B10铜镍合金在海水管路中的腐蚀行为的研究,并通过综合采用加装牺牲阳极、管路绝缘等腐蚀防护措施,实现对B10海水管路及其附件的腐蚀控制。

1 国内船舶海水管路典型腐蚀现象及成因分析

作者在研究中对国内某大型船舶国产B10管路泄漏部位的腐蚀形貌作了采样,主要分为2种形式:

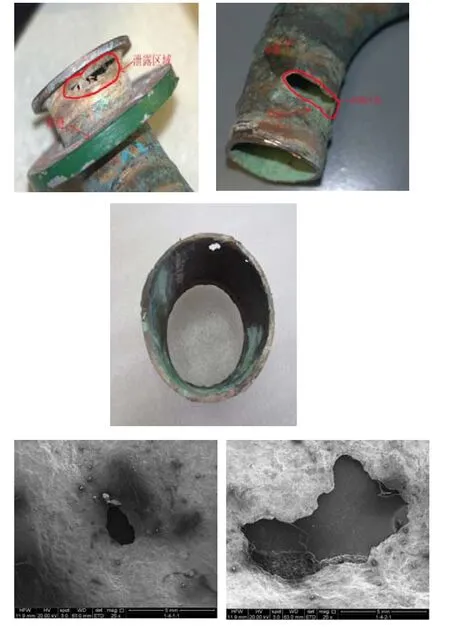

1)电解腐蚀:焊缝附近环状腐蚀及短管节位置梯田状腐蚀,见图1;

2)电偶腐蚀:在弯头内侧焊缝热影响区附近坑状腐蚀,见图2。

图1 腐蚀形貌特征

对于上述腐蚀的成因作者进行了进一步的验证,即对不同工况下海水管路上B10管材和其它金属材料部位之间的电位和电流进行了测量,测得的数据表明在流体介质处于静置和流动状态下管路的电流在11.88 mA~61.42 mA之间,可见电流值较大,足以引起管道的上述腐蚀现象。

图2 弯头部位腐蚀形貌特征

2 国产B10材料海水管路牺牲阳极防腐对策

2.1 铁合金牺牲阳极的筛选

牺牲阳极保护是防止管路材料电解腐蚀的传统而有效的方法,但如果没有专门针对国产B10管材设计牺牲阳极材料和阳极保护结构,可能达不到预期的保护效果,或因牺牲阳极更换过于频繁丧失实用价值。因此,作者参考国外文献[2]设计了几种铁合金牺牲阳极的配方,采用国标方法对其进行了性能评价,优选了适用于国产B10管路材料的铁合金牺牲阳极材料,并根据管路规格尺寸设计了适宜的阳极结构。铁合金牺牲阳极的防腐蚀性能主要从材料的溶解形貌、自腐蚀电位、电流效率和阳极溶解性能等几个方面开展评价。

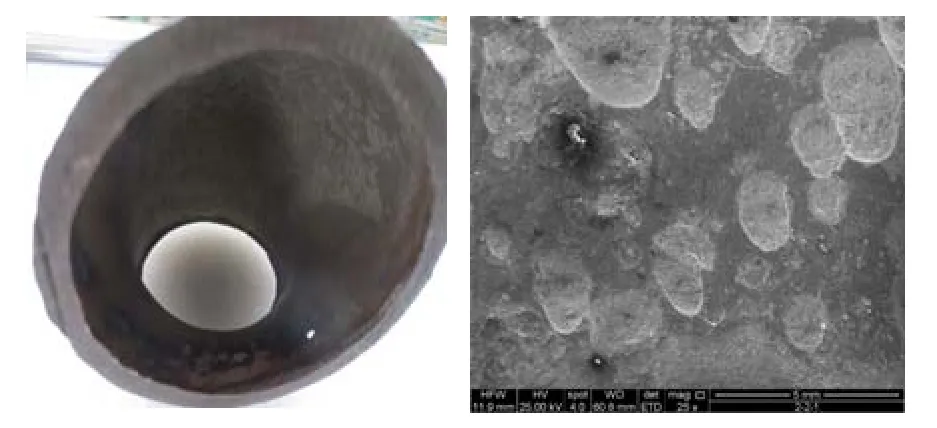

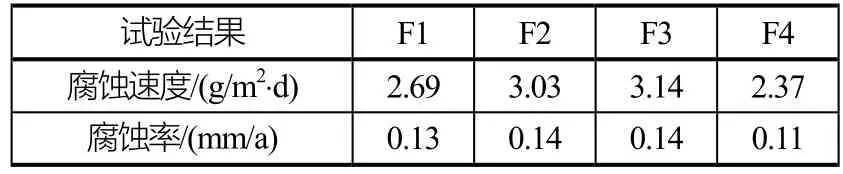

1)铁合金牺牲阳极海水腐蚀试验

按新配方设计的铁合金牺牲阳极材料在全浸腐蚀试验装置中进行了海水静泡试验,试验介质为国内海域天然海水,试验温度为恒温30±1℃,试验周期11天,试验后的腐蚀形貌见图3,四种材料的腐蚀速度和腐蚀率见表1,其中F4的腐蚀率最小。

图3 四种铁阳极静止海水中腐蚀形貌

表1 静止海水腐蚀试验结果

试验中每天测定了阳极的开路电位即自然腐蚀电位,四种铁阳极的开路电位与时间关系曲线如图4所示。

图4 四种铁阳极海水静泡自然腐蚀电位随时间变化曲线

由图4可见,四种铁阳极的开路电位都在设计要求的范围-700 mV±50 mV之内,能够使被保护的B10材料达到阴极极化电位。如考虑延长阳极使用寿命,选择与B10的电位差较小的F4和F1更为合适。

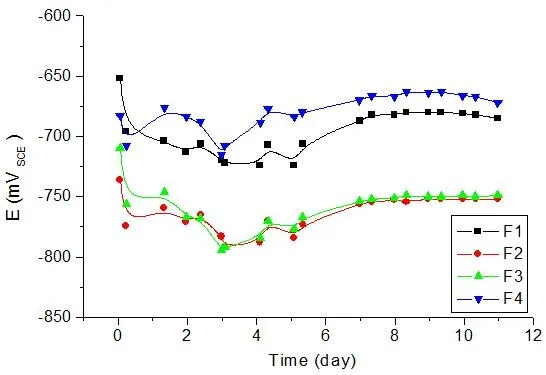

四种铁阳极材料还在冲刷腐蚀试验机上进行了2.5 m/s流动海水冲刷腐蚀试验,其清洗腐蚀产物后的形貌见图5,腐蚀率结果如表2所示。从腐蚀率看,F4材料比较其它三种铁合金的腐蚀率明显为低。

图5 四种铁阳极在2.5 m/s流动海水中腐蚀形貌

表2 流动海水腐蚀试验结果

2)铁阳极电流效率的测定

上述四种材料参照GB17848-1999牺牲阳极电化学性能试验方法,采用恒电流法测定其工作电位及电流效率。

在1 mA/cm2阳极电流密度下进行了工作电位(闭路电位)随时间变化规律的测定。四种铁阳极的闭路电位与时间关系曲线如图6所示。

图6 四种铁阳极闭路电位随通电时间变化曲线(I=1 mA/cm2)

结果表明F4、F1、F2的工作电位与B10的保护电位(-450 mV)具有有效电位差(约160 mV),因此是理想的保护B10管路的牺牲阳极材料。而F3在通电情况下,闭路电位比开路电位显著正移,与铜合金保护电位的电位差只有120 mV,其保护作用显著不如其他三种材料。

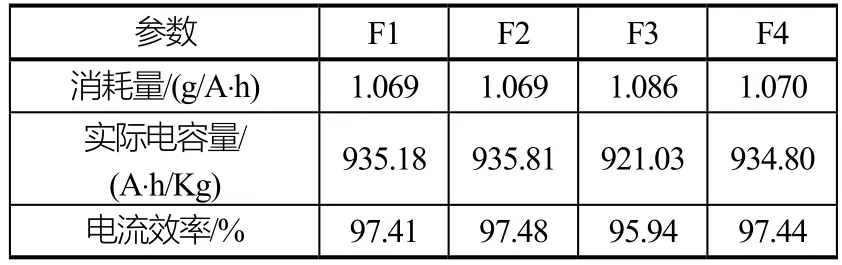

表3是按GB17848-1999标准方法测定和计算的F1、F2、F4的电流效率、消耗量、实际电容量,同样可见F3的电流效率和实际电容量较低。

表3 四种铁阳极的消耗量、实际电容量和电流效率

3)阳极溶解性能

优良的铁合金阳极材料需要具有溶解均匀,溶解产物不结壳易脱落的特性,以保证用做阳极时具有良好的工作表面。在前述试验的基础上,研究了各阳极材料在静止海水、2.5 m/s流动海水、恒电流通电电解时的表面溶解状况。静止海水腐蚀试验时,四种材料皆呈全面均匀溶解状态;2.5 m/s流动海水腐蚀试验时,F1、F2、F3呈全面不均匀腐蚀状态,F4为局部不均匀腐蚀状态;通电腐蚀试验时,F1和F4呈均匀溶解状态。图7是四种材料通电腐蚀后的溶解形貌,可以得出结论F4材料作为牺牲阳极的溶解状况更为令人满意。

图7 四种铁阳极通电腐蚀时的溶解形貌

2.2 B10海水管路阴极保护设计

在获得适用的铁阳极材料及其腐蚀性能参数后,可以采用数值模拟的方法计算铁阳极保护范围,从而辅助管路牺牲阳极保护结构的设计。

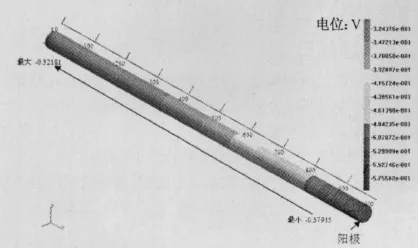

1号模型的保护结构是铁阳极位于B10管道的右端,边界条件是铁阳极尺寸为小Φ40 mm×20 mm,管道尺寸为Φ40 mm×l 000 mm,阳极与管道之间的直径为40 mm,同时管道左侧和阳极右侧端面定义为绝缘边界,厚度为3 mm,内部介质为海水,电导率为4 S/m,管道内壁电位分布如图8所示。

2号模型的保护结构是在Φ40 mm×20 mm的铁阳极左右两端定义尺寸为Φ40 mm×1 000 mm的B10管道,其他边界条件同1号模型,模拟结果如图9所示。

图8 1号模型管道内壁电位分布

图9 2号模型管道内壁电位分布

通过以上方法可以直观地分析管路上不同牺牲阳极的布置对B10管路的保护效果,提高B10管路阴极保护的有效性。

3 海水管路B10与其他常用材料电偶腐蚀及其电绝缘技术

3.1 国产B10铜镍合金与H62黄铜电偶腐蚀规律

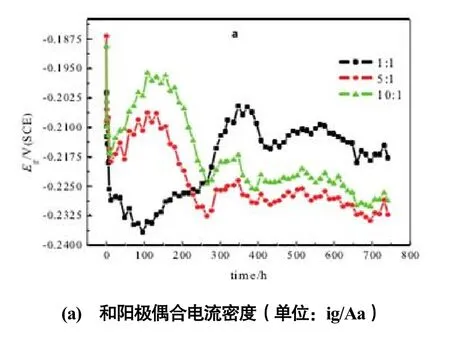

国内船舶海水管路连接中通常形成管路B10材料与的泵(或阀件)的H62黄铜材料接触。相关科学文献的试验结果表明静态海水中的B10与 H62自然腐蚀电位有差异,可以形成电偶对, 电偶序为B10>H62,因此两者接触H62黄铜作为阳极腐蚀加剧,B10作为阴极而被保护。国内有关学者对B10和H62电偶对的腐蚀现象和影响因素进行了研究,获得了如图 10所示的该电偶对腐蚀特性参数及其趋势,为B10管路电绝缘的设计和布置提供基础数据[3]。

图10 B10以不同面积比与H62偶合时在海水中的偶合电位(单位:Eg)

由图10(a)可看出,分别在1∶1、5∶1、10∶1三种阴阳极面积比下,B10和H62电偶对浸泡到海水中偶合电位变化趋势相近。由图10(b)可看出,电偶对浸泡到海水中瞬间整体偶合电位迅速负移。随着在海水浸泡时间延长,B10很快生成钝化膜,偶合电位又逐渐正移至一个最大值,然后再负移并趋于稳定。这是因为浸泡250 h后,H62黄铜会发生脱锌腐蚀。面积比较大时,H62表面因大量的锌聚集而体现为锌的溶解电位,导致偶合电位快速负移。而面积比为1∶1时,脱锌腐蚀较少,H62表面仍体现为自身电位,使得偶合电位相对较正。

电偶对在浸泡的早期阳极偶合电流非常大,随时间延长迅速减小,大约250 h后趋于稳定,阳极偶合电流密度与阴阳极面积比呈正比。根据航空标准HB5374,三种面积比情况下B10分别处于电偶腐蚀敏感性的 A、A和B级,尤其刚偶接时三种面积比电偶对的阳极偶合电流密度均在10 μA/cm2以上,位于电偶腐蚀敏感性的E级,因此B10和H62两种材料间存在较大的电偶腐蚀效应。

图11为B10与H62以不同面积比偶接时在海水中的腐蚀速率,可看出,H62黄铜腐蚀速率随阴阳极面积比增大而增大,B10腐蚀速率都很小,这是因为B10和H62电偶对遵循“大阴极小阳极”原理,增大B10面积,H62黄铜电偶腐蚀加剧。

图11 B10与H62以不同面积比偶合时在海水中的腐蚀速率

表4 各种方法计算得到的电偶腐蚀效应

电化学领域也常用电偶腐蚀效应γ表征材料电偶腐蚀行为的影响。由表4三种计算方法的结果均可看出,B10和H62电偶腐蚀效应也展现出随偶接面积比增大而增大。

综上所述,在海水介质中,B10和H62直接偶接时,具有较严重的电偶腐蚀,且阴阳极面积比越大,电偶腐蚀效应越显著。上述研究获得的电偶腐蚀规律和参数可供实际管路中布置电绝缘设施作参考。

3.2 海水管路电绝缘技术

海水管路电绝缘法兰连接技术是解决B10与其他设备材料电偶腐蚀的主要方法,包括密封垫片、螺栓衬套和垫圈、法兰紧固件等绝缘零部件的设计、选型和性能要求,以及绝缘法兰的安装工艺和绝缘性能检验方法。绝缘零部件的技术要求已经形成了一定的规范,但如果在实际施工中未按规范安装,将极大影响海水管路防腐效果。作者根据自身工程实践经历对绝缘法兰的安装工艺和绝缘性能检验方法进行总结。

1)绝缘法兰的安装工艺

(1)如图12所示的活套法兰是绝缘法兰常用的安装型式。

图12 活套法兰示意图

(2)电绝缘法兰安装时,每片法兰上均安装一只铜制测量片,测量片应朝向便于日常检测的方向上。

(3)安装完毕后应对部件表面涂漆,但禁止在外伸的测量片上涂漆;电绝缘管段应加涂两道红圈,以便于识别;禁止用润滑油涂抹电绝缘垫片、衬套和垫圈。

(4)安装完毕的绝缘法兰,应在系泊试验阶段随管路进行海水水压试验,水压试验的压力为管系正常设计压力。

(5)在组装完毕并处于干燥状态时,用500 V兆欧表或专用仪表检查绝缘法兰两测量片之间绝缘电阻,结果无短路并电阻值大于1 kΩ为合格。

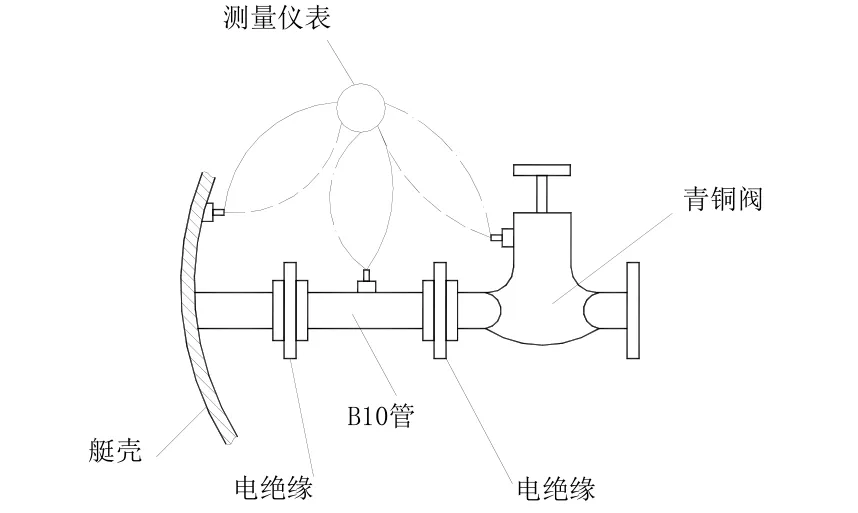

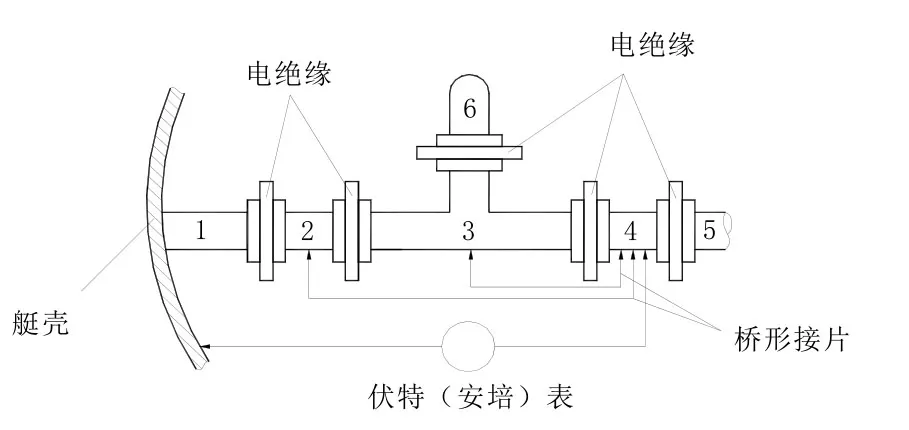

2)海水管路电绝缘状况的测量方法

船舶位于船坞时,由于管道中无海水介质,因此,可用“电阻”法对诸绝缘处进行测量以评估其绝缘状况。测量仪器可用500 V兆欧表,测量图如图13所示。如果所测的绝缘电阻值大于1 KΩ,说明电绝缘是满足防腐要求的。

图13 电绝缘测量示意图

船舶正常航行或系泊状态时,由于海水管系充满海水,应采用“电压”法或“电流”法进行测量。测量仪器可用伏特表或安培表,测量图同图14,但对每一电绝缘处的测量必须相对于船体进行。如测得的电压大于150 mV为绝缘良好,如小于150 mV,则必需采取维护措施。

对于检查有几个电绝缘区段的长延伸管段时,应按照图14测量。

图14 长延伸管段测量示意图

图14中位号1、5、6是未进行电绝缘的管段,位号是电压不小于150 mV的被检查部分;位号2、3是电压小于150 mV的部分。

如图14,对长延伸管段测量时,允许将测得电压小于150 mV的区段接到测得电压大于150 mV的区段上。此时,如果在所构成的系统上测得的电压大于150 mV,那么属于该系统的全部电绝缘连接部分皆可被认为是合格的。

4 结论

通过有针对性开展船舶国产B10铜镍合金海水管路电解和电偶腐蚀规律的研究,开发了适用于国产B10管材的铁合金牺牲阳极和电绝缘技术,并结合实船进行了应用。结果表明,研究成果可有效解决国产B10管材在海水管路中的腐蚀问题,技术成熟度达到了实船应用的标准,可以在各类海洋装备及船舶上推广应用。

[1]M.舒马赫,编.海水腐蚀手册[M].北京: 国防工业出版社,1985.

[2]林乐耘,刘少峰,刘增才,等.铜镍合金海水腐蚀表面与界面特征研究[J].腐蚀科学与防护技术,1999,11(1): 37-43.

[3]林乐耘,徐杰,赵月红.国产B10铜镍合金海水腐蚀行为研究[J].中国腐蚀与防护学报,2000,20(6): 361-367.

Research on Domestic B10 Copper-Nickel Alloy Corrosion Behavior in Seawater and Anti-corrosion Measurement

ZHU Weiming1,ZONG Xianhong2

(1.Naval Representative Department of Jiangnan Shipyard,Shanghai 201913,China; 2.Changzhou Huifeng Marine Accessories Manufacturing Co.,Ltd.,Jiangsu Changzhou 213025,China)

The electrochemical rule of B10 copper-nickel alloy in seawater is described in the paper.The paper presents screening method of iron-based sacrificial anode.The paper also introduces the standard installation technique of seawater pipeline insulation connecting,and two monitoring methods of insulation property.

B10 copper-nickel alloy; electrolysis corrosion; galvanic couple corrosion; sacrificial anode; electric insulation

TG174.4

A

10.14141/j.31-1981.2017.05.014

朱伟明(1972—),男,工程师,研究方向:机电设备及系统监造、管理和质量控制。