6 200车位汽车运输船总组工艺优化

2017-09-22许迎春

许迎春,朱 健

(南通中远川崎船舶工程有限公司,江苏南通 226000)

6 200车位汽车运输船总组工艺优化

许迎春,朱 健

(南通中远川崎船舶工程有限公司,江苏南通 226000)

随着船舶运营理念的更新和船舶工业生产能力的提升,船舶大型化已经成为一种趋势。船厂必须优化原有的P.E搭载工艺,才有可能缩短造船周期,降低建造成本。文章通过对两种汽车运输船总组搭载工艺的对比,分析方案优化后对船坞搭载周期产生的影响。

汽车运输船;门型P.E;搭载周期

0 引言

进入21世纪以来,我国各主要造船厂的船舶设计、生产能力均有了快速发展。如国内某船厂建造的散货船系列,载重吨位由47 000 t逐渐发展至209 000 t;集装箱船系列,装箱量从5 450标箱逐步增加到20 000标箱。随着建造船舶的大型化,坞内搭载单元的数量以及坞内焊接作业量比例也在不断增加,以上述船厂建造的5 000车位(5 000-car type motor pure car carrier,以下简称5 000PCC)、6 200车位(6 200PCC)两种型号的汽车运输船[1]为例,后者搭载单元数量增加了35.2%;坞内焊接作业量增加了24.2%。随着坞内作业量比例的提高,将造成船坞使用周期延长、生产效率下降,最终影响企业的效益[2],甚至可能产生超过交船期限的违约风险。在这样的情况下,通过对6 200PCC的总组搭载工艺优化的研究[3],以期缩短船坞周期。

1 5000PCC和6200PCC相关制造信息

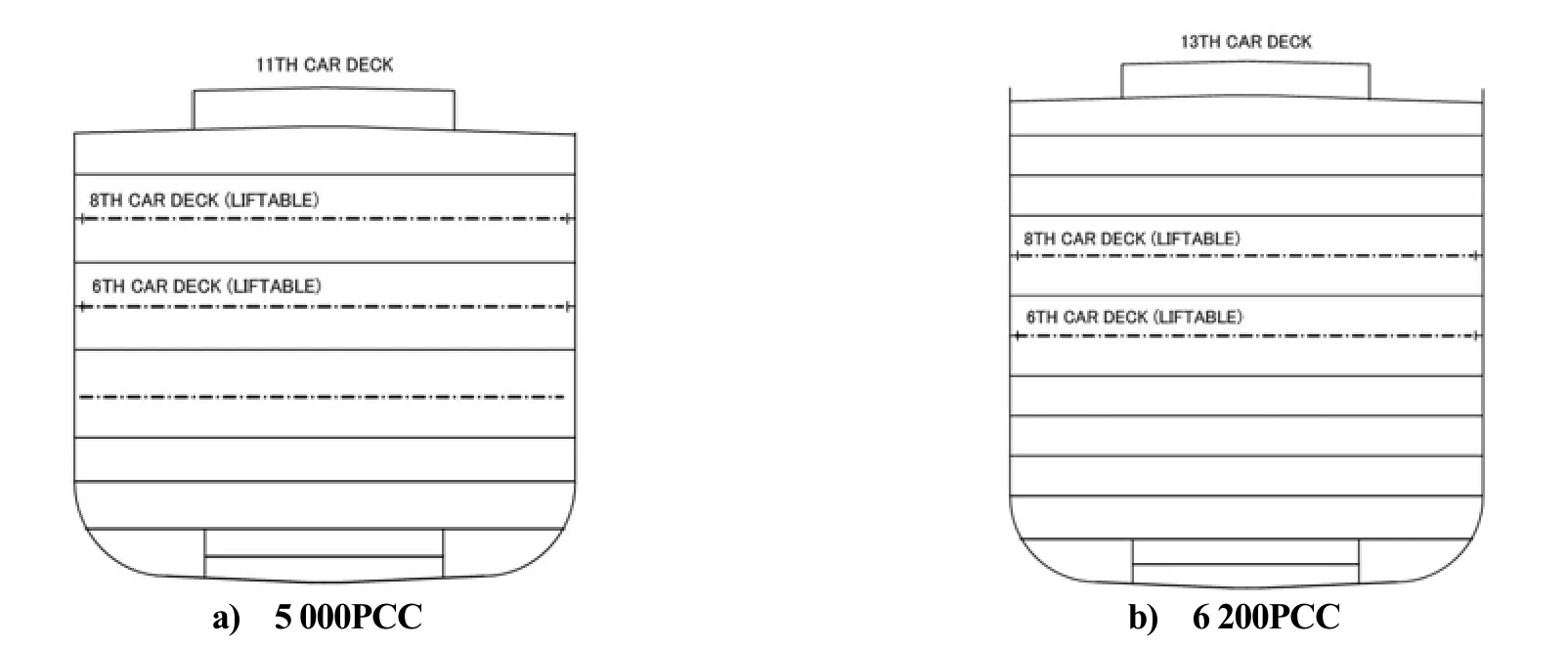

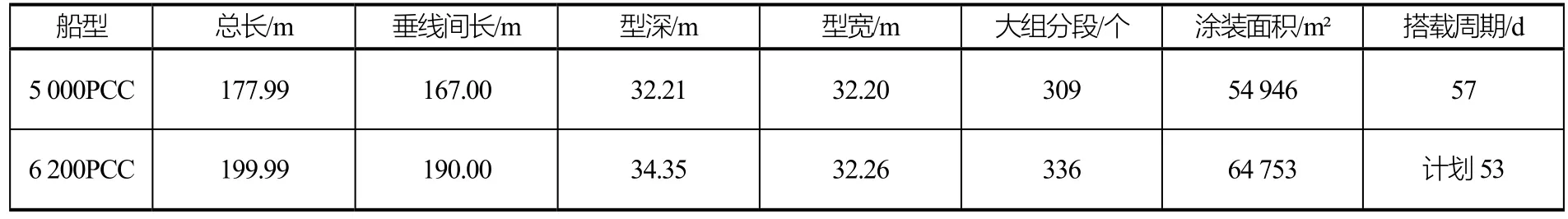

图1为某船厂5 000PCC和6 200PCC典型截面图。两种船型的船体信息对比见表1。

2 5000PCC搭载工艺

5000PCC搭载流程节点示意图如图2所示,主要分为艉部构造、机舱构造、双层底构造、艏部构造、舷侧外板分段[4](以下简称H分段)、各层汽车甲板(以下简称K甲板)以及上层构造等部分。汽车运输船与其他船型搭载作业最大的区别在于H分段搭载后各层K甲板的搭载[5]。K甲板搭载流程如图3所示。

图1 某船厂5 000PCC、6 200PCC典型截面图

表1 两种船型的船体信息对比

图2 5 000PCC搭载流程节点示意图

3 6 200PCC P.E搭载工艺优化研究

3.1 5 000PCC、6 200PCC搭载物量对比

两种汽车运输船的具体物量信息见表2。

表2中,在各项物量指标都大幅增加的前提下计划坞内搭载周期反而缩短了4天,必须预先研讨制定有效的应对措施。

表2 两种船型的搭载物量对比

3.2 6 200PCC P.E搭载单元扩大化

3.2.1 增加配员的设想

一般,在工作量大于日均生产能力的情况下可以通过增加配员和安排适当的加班来完成作业。通过增加外场300 t龙门吊司机和指挥的配员,实行两班制,可以在规定坞期内增加吊运次数,解决搭载单元及搭载吨位增加的问题。同样,通过增加坞内焊工人数,可以解决坞内焊接作业量提高的问题。经过分析,这样简单粗狂的管理应对有3点弊端。

1)安全性相关。夜间作业可视性较差,吊机作业危险性增加;人员夜间作业易疲惫,安全风险提高;夜间管理密度相对松散,不利于现场监督管理。

2)作业环境相关。船舶建造时间段正值盛夏,坞内K甲板搭载后形成闷舱,通风、照明不良,作业环境差、劳动强度大。

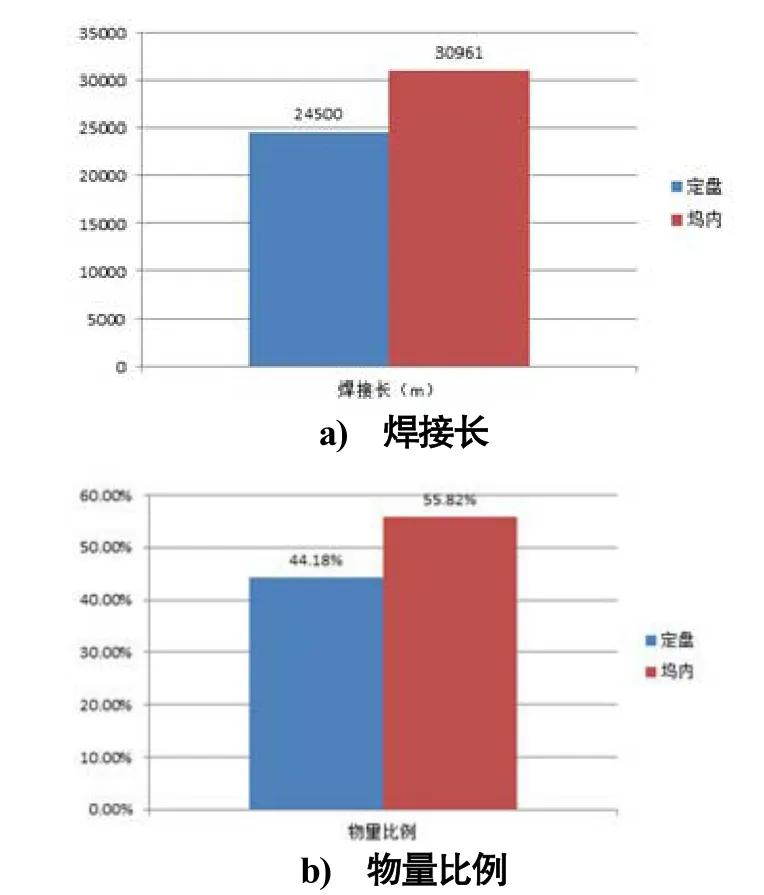

3)经济效益相关。一方面,增加配员和安排加班直接增加了建造成本;另一方面,简单增加配员并未改变作业量从定盘向坞内转移的现状,由于坞内作业ST高于定盘,本质上劳动效率下降的情况没有改善。6 200PCC定盘、坞内焊接量对比见图4,坞内焊接长30 961 m,占总焊接长的55.82%。

图3 K甲板搭载流程

图4 6 200PCC定盘、坞内焊接长及比例

经过以上分析可见,简单的增加配员并不是有效的解决方案。

3.2.2 P.E单元扩大化方案的提出[6]

通过研究,需要解决的根本问题是作业量由定盘向坞内的移动。因此新的研究方案希望通过 P.E单元的扩大化,将坞内增加的作业量再转移至定盘,从根本上解决上述问题。

3.2.3 目标单元的确立

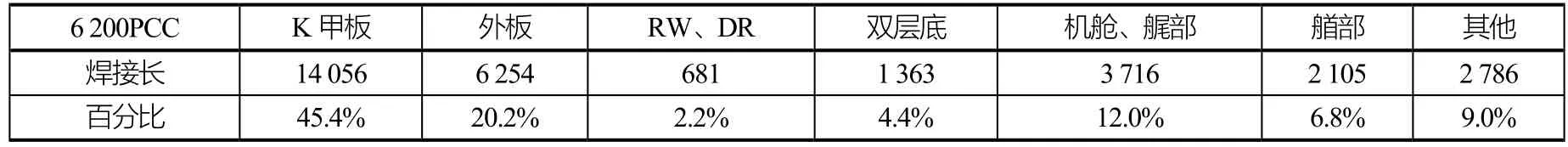

P.E单元扩大化首先要选择目标单元,从各区划搭载分段数量和坞内焊接长方面考虑,6 200PCC各区划坞内搭载分段数量和坞内焊接长统计数据分别如表3和表4所示。

由统计数据可见,6 200PCC的K甲板分段从数量和焊接长两方面都占据较大的比例,分别达到45.3%、45.4%。因此从规模上来看,选择通过扩大K甲板P.E单元可以显著降低坞内作业量。

表3 6 200PCC各区划搭载分段数量

表4 6 200PCC各区划坞内焊接长

3.2.4 门型P.E方式的确立

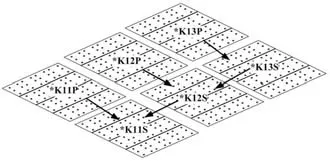

扩大K甲板P.E单元有两种方向,一是将K甲板P.E单元平面化扩大,即将同一层的多个K甲板分段P.E一体后进行搭载[5],其形式如图5所示。

图5 K甲板P.E单元平面化扩大

由于K甲板大量使用6 mm薄板,平面化扩大后整体吊运困难;且同一层多个K甲板P.E一体后占用定盘面积较大,影响现场分段的布置和周转,从以上两方面原因分析该方案不具可行性。

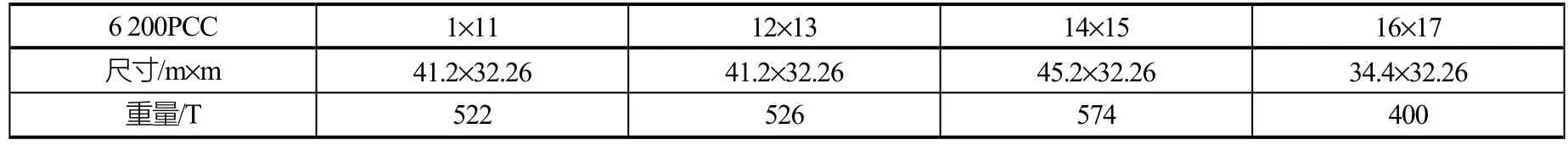

另一种方案是将K甲板P.E单元立体化扩大,即将上下多层的K甲板分段与舷侧外板H分段P.E一体后进行搭载。结合外场龙门吊机的起重能力和P.E定盘的场地因素,确立了各门型P.E单元的范围。各门型P.E单元的基本信息如表5所示,优化前后P.E搭载单元的变化情况如表6所示。

P.E搭载方案优化后共减少:

11+12+12+13-4=44个搭载单元。

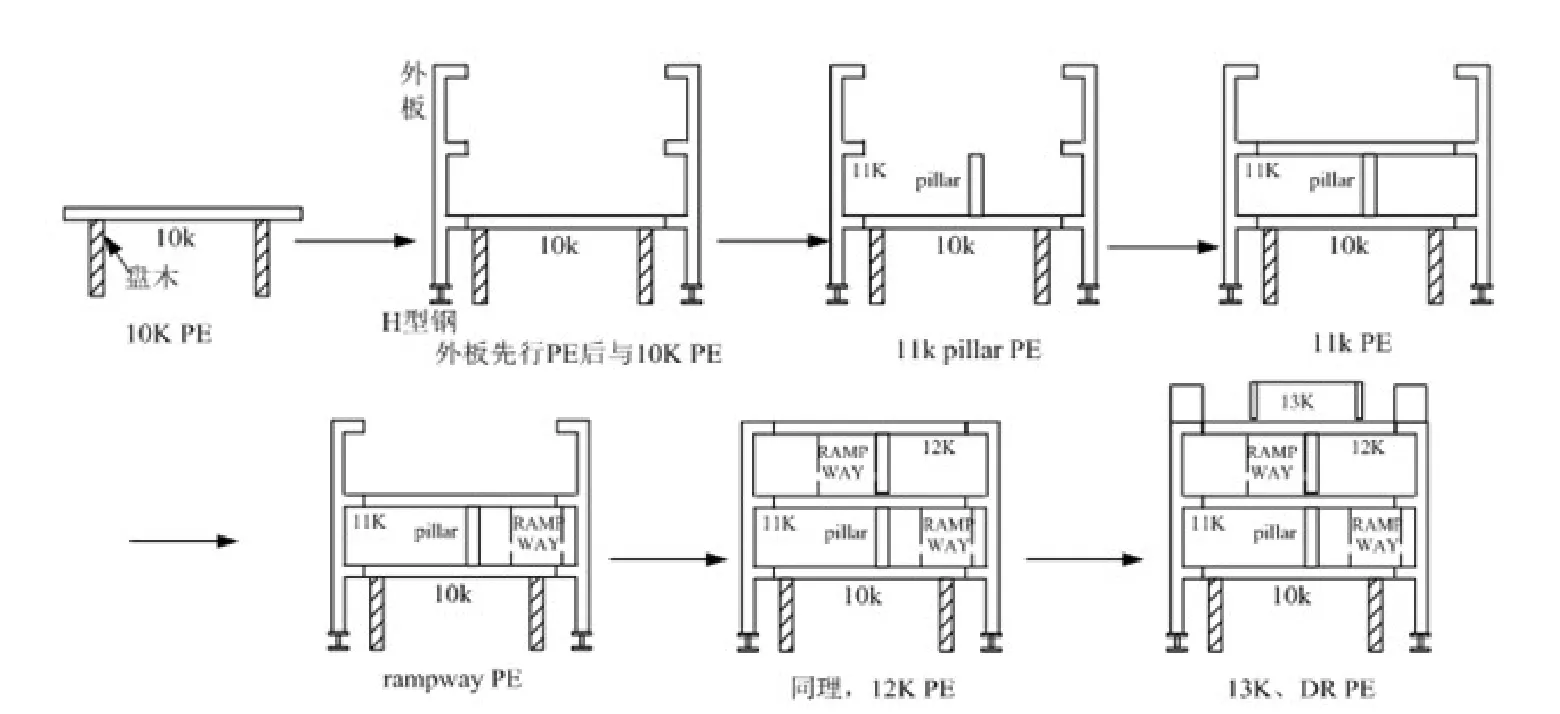

3.2.5 门型P.E工艺

门型搭载单元的P.E顺序:10K甲板正规状态PE,H分段以外板BASE先行P.E后翻身竖起与10K甲板PE(H板下口用H钢制作水平胎架),然后11、12、13K甲板及RAMPWAY依次P.E。门型P.E要领如图6所示,现场作业流程如图7所示。

表5 各门型P.E单元的基本信息

表6 优化前后P.E搭载单元的变化

图6 门型P.E要领

图7 门型P.E现场作业流程

3.2.6 门型P.E用胎架的确立

由于6 200PCC外板基本都是单壳结构,仅在部分区域设有风道(VENT TRUNK),在门型P.E时需要制作专门的胎架进行防倾倒。设计了形式如图8的门型P.E用胎架,胎架主体使用300H钢制作,300H钢之间采用焊接形式连接,胎架与地基之间采用植筋的方式连接,胎架与船体H分段之间采用连接板焊接形式进行连接。

图8 门型P.E用胎架示意图

对胎架在使用工况下进行有限元计算,结果如下:

1)胎架结构强度满足要求;

2)300H钢连接处满焊施工,焊脚10 mm;

3)为实现分段防倾倒,植筋需要能够承受的拉力为116 kN;

4)胎架与船体外板分段连接板的尺寸:200 mm×12 mm,焊脚7 mm;

5)根据植筋需要满足的拉力,确认植筋施工要点如表7所示。按照设计计算结果进行了门型P.E用胎架的制作和定位,现场照片如图9所示。

表7 植筋施工要点

图9 门型P.E用胎架的现场照片

3.2.7 门型P.E精度控制要求

门型P.E搭载工艺在提高生产效率的同时对精度控制也提出了更加严格的要求,通过对生产全过程的跟踪控制,从K甲板制作到H分段制作再到先行P.E最终到门型P.E,各阶段均给出精度控制的目标,从而确保最终的精度。具体要求如下:

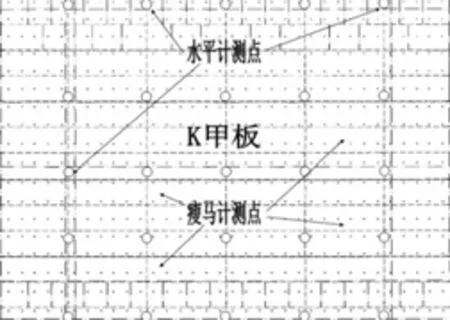

1)对于各层K甲板水平及瘦马的控制[4],组立每个分段都翻身进行校正并进行计测,计测表如图10所示。

图10 6 200PCC的K甲板翻身校正水平及瘦马计测表

2)对于平直H分段甲板袖板垂直性的控制[7],要求从袖板最顶端挂锤确认垂直性并进行计测;对于有弯曲线型的H分段,由于在管治具上制作,不便挂锤,提供了三角形数据进行计测确认。计测示意图及计测表分别见图11和图12。

图11 H分段甲板袖板垂直性计测示意图

图12 H分段甲板袖板垂直性计测表

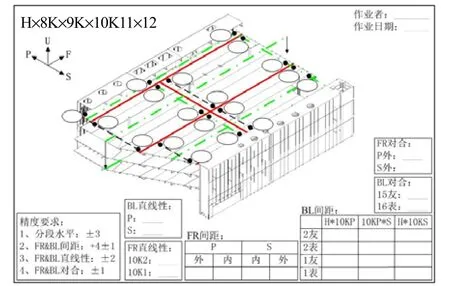

3)对H分段先行P.E精度的控制,要求确保分段水平、FR间距和外板上SEAM直线性[8],计测表见图13。

图13 H分段先行P.E精度计测表

4)最终门型P.E时,要求分段水平在±3 mm之内,FR&BL间距在+4±1 mm之内,FR&BL直线性在±2 mm之内,FR&BL对合要求在±1 mm之内,计测表见图14。

4 6 200PCC P.E搭载工艺优化效果

4.1 物量的转移

采用门型P.E搭载工艺后,6 200PCC坞内焊接长从30 961 m下降至25 562 m,占比从55.82%下降至46.09%,数据如图15所示。

4.2 坞内搭载周期的确保

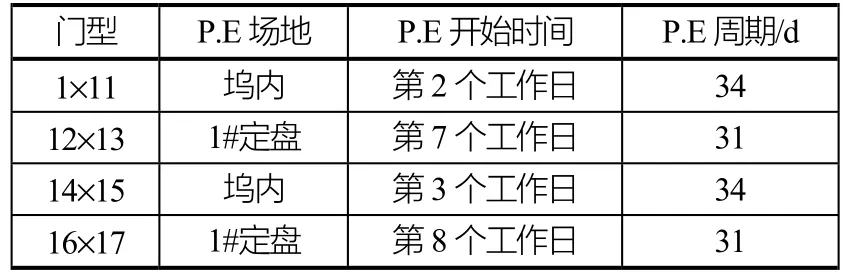

各门型的P.E周期见表8。

最终坞内搭载周期53 d,按计划如期下水。

4.3 直接经济效果计算

采用门型P.E搭载工艺后,搭载单元数量减少44个,节约吊机时间44×2=88 h;坞内5 399 m物量转移至定盘,由于定盘装配、焊接、涂装的ST均低于坞内,节约工时4 826 h;P.E胎架制作安装消耗的人工、材料成本共计20万元;综合计算单船节约约80万元人民币。

图14 门型P.E精度计测表

图15 采用门型P.E搭载工艺后的焊接长和物量比例

表8 各门型施工周期

4.4 无形效果

通过扩大P.E单元来缩短建造周期[9],在带来可观经济效益的同时,无形效果也非常显著。

1)合理地调整了定盘和坞内物量的比例,使现场设备、人力资源得到更加合理的配置,同时降低了定盘的周转压力;

2)避免了外板分段吊定位的搭载方式,提高现场作业的安全性,降低了现场施工难度;

3)门型分段前后通透,自然通风效果良好,员工作业环境得到改善;

4)为以后PCC的建造积累了经验。

5 结论

6 200PCC总组工艺优化后缩短了坞期,确保了船舶的工程节点,同时也提高了建造效率,节约了建造工时,产生了可观的经济价值。

[1]沈苏雯.汽车运输船的最新发展[J].中国船检,2011(9): 54-57.

[2]胡晓峰.总段巨型化尚需加快步伐[N].中国船舶报,2008.

[3]李沁溢.国外先进船体建造技术现状和发展趋向[J].造船技术,2007(5): 9-12.

[4]周能旦.汽车运输船的设计与制造[C]//2011中国海事装备技术论坛论文集,2011.

[5]袁俊.大型汽车运输船结构分析与设计[D].上海交通大学,2011.

[6]丁伟康.巨型总段造船法介绍[C]//中国造船工程学会造船工艺学术委员会壳舾涂一体化学组2008年学术会议论文集,2011.

[7]温永生.船体总组与合拢精度控制研究[D].哈尔滨工程大学,2011.

[8]鲍彤,曹志兵.船舶总组搭载精度控制研究[C]//中国造船工程学会2009年优秀学术论文集,2010.

[9]王志平,万良平.推进分段总组 缩短船坞(台)周期[J].广东造船,2012,31(4): 75-78.

Optimization of P.E Technology of 6 200-Car Type Motor Pure Car Carrier

XU Yingchun,ZHU Jian

(Nantong COSCO KHI Ship Engineering Co.,Ltd.,Jiangsu Nantong 226000,China)

With the development of management idea and the increasing in productive capacity,ships’growing larger has been a trend.In order to shorten shipbuilding cycle and reduce the shipbuilding costs,shipyards have to upgrade their P.E and erection technology.Comparing with the P.E and erection technology between two models of pure car carrier,the paper analyzes the effects of the dock cycle when the P.E units have been bigger.

car carrier; gate-type P.E; erection period

U671.4

A

10.14141/j.31-1981.2017.05.006

许迎春(1975—),男,工程师,研究方向:船舶与海洋工程。