矿渣微粉生产过程全流程优化

2017-09-20李晓理,王子洋,王康

李 晓 理, 王 子 洋, 王 康

( 1.北京工业大学 信息学部, 北京 100124;2.北京科技大学 自动化学院, 北京 100083 )

矿渣微粉生产过程全流程优化

李 晓 理*1, 王 子 洋2, 王 康2

( 1.北京工业大学 信息学部, 北京 100124;2.北京科技大学 自动化学院, 北京 100083 )

简述了矿渣微粉生产整体流程,研究了以最大化经济效益为目的的全流程优化问题.通过协调生产管理、运行优化、过程控制等部门的工作,结合立磨粉磨过程的工艺特点,提出了针对矿渣微粉生产过程的全流程优化整体解决方案.基于某微粉厂提供的大量数据,分析挖掘出矿渣微粉生产过程中影响经济效益的生产指标,以及在生产过程中影响这些生产指标的控制指标.将运行优化分为两层,并给出数学描述,为矿渣微粉生产过程全流程优化的深入研究奠定基础.

矿渣微粉;全流程优化;数据驱动

0 引 言

矿渣微粉全称为粒化高炉矿渣粉,是由钢铁厂冶炼生铁时产生的废渣经干燥磨粉而成.矿渣微粉可以以20%~70%的比例替代水泥,以矿物掺合料的形式配制混凝土,大大提高了水泥混凝土力学性能[1-2].

随着我国钢铁量的不断跃升,生产过程中产生的矿渣废渣也不断增加.矿渣不仅占用大量土地,对环境造成重大污染,而且运输成本高,为钢铁生产企业增加了巨大的经济负担.据统计,我国每年产生2×108t左右的矿渣[3],在如此高的产量下,能够高效处理矿渣使其变废为宝的矿渣粉磨技术成为一项重要研究课题.从20世纪80年代至今,我国引进立磨生产线,并不断对生产线进行提升和改造,矿渣粉磨技术得到了很大提升[4].

矿渣粉磨是一个高耗能、不稳定的生产过程.目前,对矿渣微粉生产的研究多数着眼于提高产品的质量,对成本、能耗、经济效益等问题没有深入探讨.因此,如何采取有效的方式,在保证产品质量的同时降低生产成本,减小能耗,提高企业经济效益已经成为矿渣微粉产业亟待研究的问题.

矿渣微粉生产线是由多个控制系统共同控制的,其中每一个子控制系统都是一个闭环反馈控制系统.闭环反馈控制系统主要通过调节控制器形式或控制器参数,使被控变量逼近系统输入设定值[5],因此,控制系统的理想运行状态就是被控变量与设定值保持一致.然而,设定值是由技术人员凭借理论知识和工作经验直观给出的,没有经过严格的客观推理计算,主观性强,精确度低.即使控制达到了理想状态,也只能保证被控系统运行在技术人员的主观决策之下,无法保证技术人员的决策能够使生产效率达到最大、经济效益达到最大.因此,对生产过程各控制系统的输入设定值的决策就变得至关重要,优化算法是解决该问题的有效途径之一[6].

然而,在复杂的工业生产中,生产过程存在着物流分配、能量平衡、指标耦合等一系列的问题.所以,不能局限于将生产设备作为优化对象,而是要将整条生产线,从原料的成本到最终产品的销售以及中间的每一个过程和指标都考虑到优化问题中来,实现工业过程运行优化控制[7-8],达到全流程优化的目的.复杂系统的全流程优化是工业生产中的重要命题,是众多工业生产制造领域以及高校研究所的重点研究方向.全流程优化能够极大地提高生产效率,降低成本能耗,增大企业的经济效益[9].

随着矿渣粉磨工艺的进步,对矿渣微粉生产自动化水平的要求也日益提高.目前,自动化控制技术在绝大多数的微粉厂的应用仍是针对局部的,在生产的全流程优化上应用匮乏,限制了企业的经济效益提升.全流程优化不能单独追求某一个指标的优化,需要一个整体生产稳定运行、能耗低而利润大的综合评价指标[10].分析矿渣微粉生产过程的工艺流程,考虑实际生产设备存在的物理约束,对最终产品的质量、产量、成本、能耗等生产指标建立综合工艺指标模型,进行综合优化设计,保证在成本低、能耗小、安全生产的条件下获得质量优良的产品,进而获得较高的经济效益是本文研究的主要问题[11-12].

目前,国内外专家学者对矿渣微粉生产过程已经开展了深入研究:郁士忠等研究了矿渣微粉质量优化的问题[3];Chai等研究了复杂工业的过程优化问题[5];Young阐述了石油精炼过程的控制和实时优化[9];Skogestad研究了化工厂的全流程控制问题[12];王孝红等采用专家系统和模糊控制设计了立磨优化控制方案[13]; 侯忠生等研究了数据驱动控制理论及方法[14].相较于现有研究,本文主要针对矿渣微粉生产过程的全流程优化进行研究:将经济效益作为优化的性能指标;基于现场的大量数据,建立经济效益、生产指标和控制指标的非线性关系,挖掘其内在本质与联系;将矿渣微粉生产过程全流程优化分为两层优化,并建立数学描述,简化优化问题的计算量与复杂度,为实际应用奠定基础.

1 矿渣微粉生产工艺综述

1.1 工艺流程简述

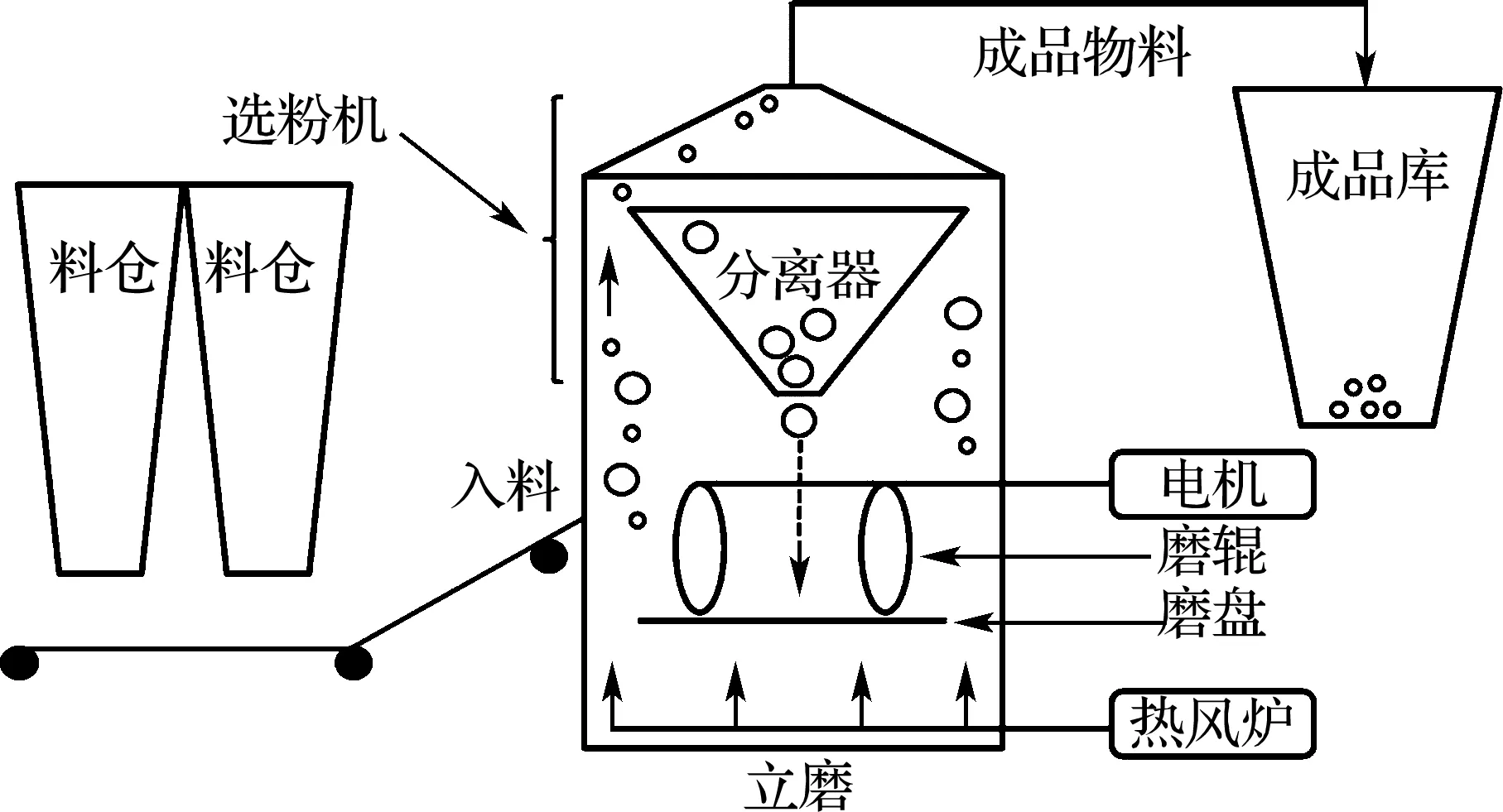

矿渣粉磨系统主要由料仓、皮带输送机、热风炉、立磨、选粉机、成品库等组成[15-16].

料仓中的矿渣经过皮带输送机运送至喂料装置,再由喂料装置将矿渣喂入立磨中进行研磨.立磨顶端安装选粉机,选粉机将比表面积达到标准的矿渣微粉筛选出来,并将成品运送至成品库中.综上可见,矿渣微粉生产过程中,立磨和选粉机是最重要、最核心的生产设备.下面对立磨和选粉机进行进一步的研究.

立磨是应用料床粉磨原理粉磨物料,应用热风烘干物料和传送物料的机械设备[17].对立磨的工作原理描述如下:皮带输送机从喂料口将矿渣喂入立磨内部的磨盘中央,磨盘上方放置有可以随磨盘转动的磨辊.电机启动带动磨盘转动,使得磨盘与磨辊产生相对运动,粉磨矿渣,同时,磨盘的转动使得矿渣粉粒受到离心力的作用向外移动直到离开磨盘.磨盘下方有热风炉提供的向上热气流,当矿渣粉粒离开磨盘,就会受到热气流的作用而上升,进入选粉机.

选粉机具有笼型叶片结构,笼型叶片结构旋转产生旋转气流,带动矿渣粉粒旋转.通过合理控制选粉机的转速,利用离心力的作用,将不符合规格的比表面积较小的矿渣粉粒甩到选粉机壁上,落入分离器,同入料一起重新粉磨.符合规格的比表面积较大的矿渣粉粒直接随气流进入成品库,图1所示为矿渣粉磨工艺流程图.

图1 矿渣粉磨系统

1.2 工艺流程分析

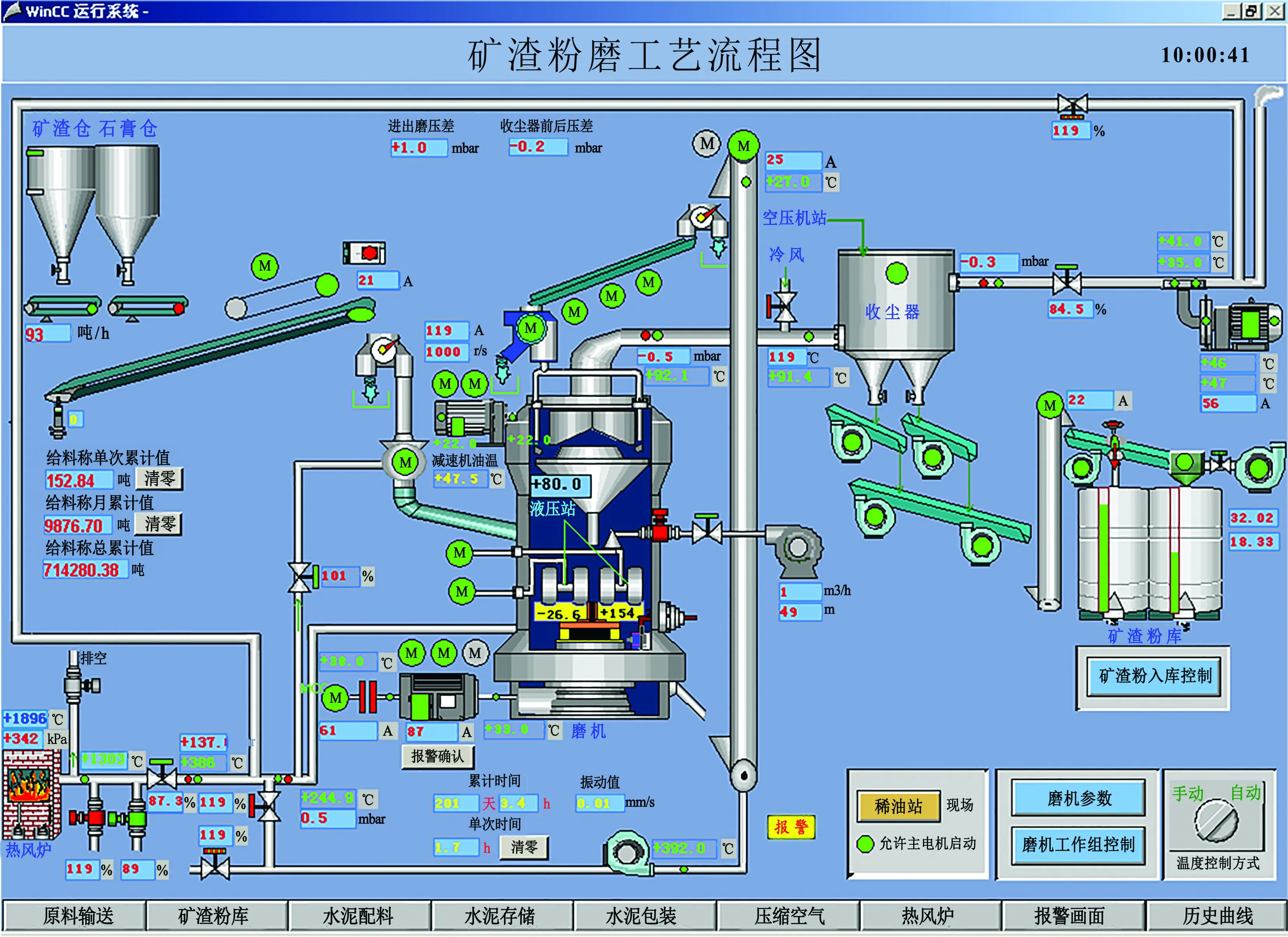

矿渣微粉生产过程由多个闭环反馈控制系统组成,涉及的控制量与被控制量很多,各控制量之间与各被控制量之间耦合性强,没有明确直接的控制关系.通过对山东某矿渣微粉生产基地进行实地考察研究,与大量现场技术人员、调度人员、工程师进行交流探讨,结合生产现场采集到的大量数据,并根据对工艺流程的深入理论研究,总结出微粉生产过程中的主要控制量与被控制量:喂料量、选粉机转速、入磨气流温度为主要控制量;微粉的比表面积、磨内压差、料层厚度为主要被控制量.图2所示为某矿渣微粉生产基地的工艺流程图.

矿渣微粉的比表面积一般为400~500 m2/kg,按照客户需求,比表面积越大,质量越高,价格越高.比表面积主要通过改变选粉机转速进行调节.

料层厚度是立磨稳定运行的重要因素,主要通过改变喂料量进行调节,料层厚度需要控制在10~30 mm.

图2 矿渣粉磨工艺流程

磨内压差直接体现立磨负荷的大小,压差大容易产生堵料故障,压差小容易产生剧烈振动,主要通过改变料层厚度和热风温度进行调节,磨内压差需要控制在3 000~4 000 Pa.

通过对上述矿渣微粉生产工艺的研究发现,目前在实际生产中,比表面积、料层厚度、磨内压差等被控制量的控制已经能够满足生产需要,但是被控制量的设定值选定上还没有严格的理论指导,技术人员主要通过经验的累积和少量理论知识的融合给出设定值.全流程优化的核心就是通过科学的计算和经验的整合,推理出合理的被控制量设定值,保证生产的正常运行、人员与设备的安全及产品的质量,减小成本和能源的消耗,使企业的经济效益最大化.

2 矿渣微粉生产全流程优化

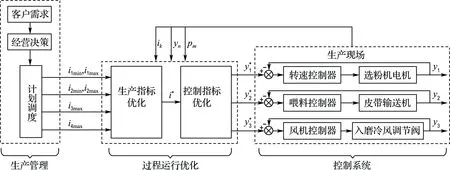

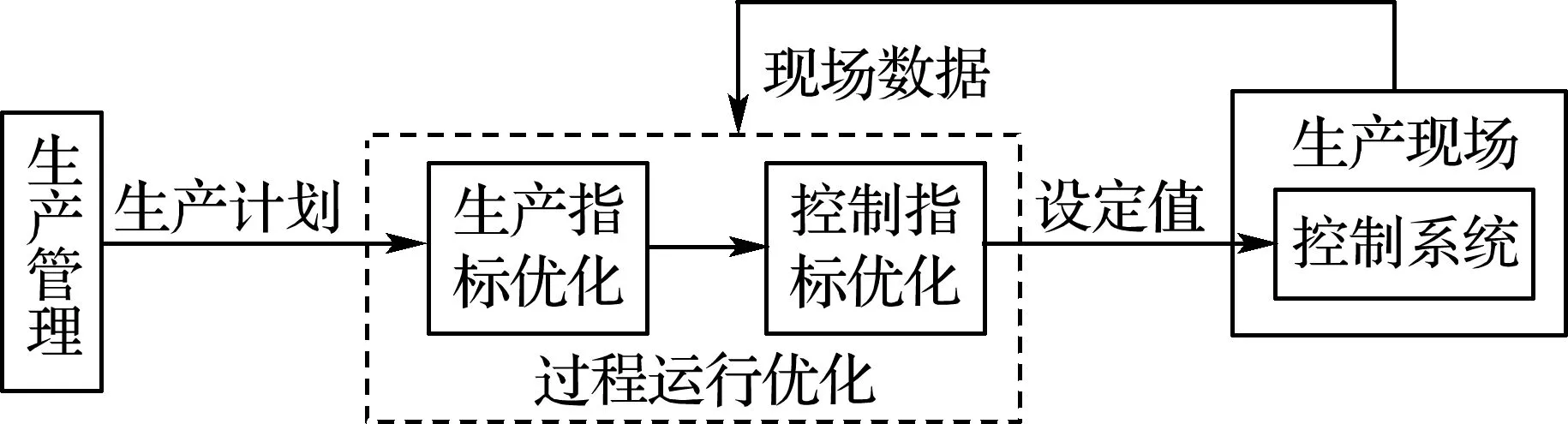

如图3所示,将矿渣微粉的全流程优化过程分为3个部分:生产管理、过程运行优化和控制系统.

图3 矿渣微粉生产过程全流程优化

生产管理:根据客户需求,经营决策部门设定生产任务递交计划调度部门,计划调度部门依据设备生产能力、技术人员等多方面因素制订生产计划.生产管理涉及经济管理学、冶金学等多领域知识,本文不再赘述.

过程运行优化:在保证完成生产计划任务的基础上,提高产品的质量,减少成本、能源的消耗,减少生产设备的损耗,使经济效益最大化.根据生产管理制订的生产计划,运用优化算法,设定各控制子系统的最优设定值,供技术人员参考.本文主要对过程运行优化进行深入的分析研究.

控制系统:根据上一章对工艺流程的分析,关注主要的3个控制系统——选粉机控制系统、矿渣喂料控制系统和热风炉控制系统.关于控制系统的研究已经比较成熟,本文将简述矿渣微粉生产过程控制系统的结构,不做深入探讨.

2.1 过程运行优化

经济效益是企业最终的追求目标,传统的工业生产制造企业在保证产品质量的同时尽可能地提高产量来提高经济效益.这固然是一种简单直接的方法,但是质量和产量是一个相互矛盾的命题:追求高的质量必然会降低产量,虽然产量降低,但是高质量的产品单价会升高,反之亦然.所以,如何生产使得质量和产量达到一个平衡时,能够使企业的经济效益达到最大成为亟待解决的问题.

同时,能源消耗也是企业运作过程中考虑的重要指标之一:一方面,能源是有成本的,消耗量会直接影响到经济效益;另一方面,目前国家乃至世界都在提倡绿色工业,不能为追求经济效益而肆意消耗能源,排放污染物.

过程运行优化是指寻找控制系统的最优设定值,使得生产过程在保证安全和产品质量的基础上,尽可能减小成本能耗,增大经济效益.将矿渣微粉生产过程看作一个整体,基于数据从宏观角度研究限制能源消耗、提高企业经济效益的途径.在实际生产中,直接通过优化控制指标(如选粉机转速)得到最大化的经济效益是有难度的,因为直接影响经济效益的是生产指标(如微粉比表面积),而生产指标是难以直接由技术人员控制的,技术人员能够直接控制的是控制指标.所以,可以通过优化控制指标从而优化生产指标,继而得到期望的最大经济效益[18].

经过生产现场的勘察,与管理层、工程师的讨论,总结出能够影响经济效益的生产指标主要有 产品质量(比表面积)、生产效率(日产量)、成本支出与能源消耗.能够影响生产指标的控制指标主要有选粉机转速y1、喂料量y2、入磨气流温度y3.

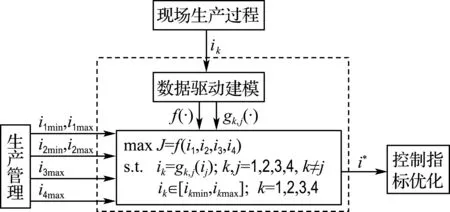

如图4所示,本文将矿渣微粉生产过程的运行优化分为两层——生产指标优化和控制指标优化.分层运行优化减小了优化问题的计算复杂度,降低了约束条件的维度,减少了求解优化问题的时间,利于生产中的实际操作.

图4 分层运行优化

2.1.1 生产指标优化 生产指标优化是通过优化比表面积i1、日产量i2、成本i3和能耗i44项指标,使得企业的经济效益达到最大.基于各指标现有的大量数据,建立数据驱动的数学模型,基于数据驱动方法建立经济效益与各生产指标之间的非线性关系f(·),将经济效益作为目标函数J,即:

maxJ=f(i1,i2,i3,i4)

(1)

式(1)中的非线性关系与企业的运行设备、原料来源渠道、工人经验等因素有关.而企业运行设备、原料来源渠道长期不会发生大的变化,工人经验等也不会在短期发生大的变化,所以非线性关系f(·)是一个长效函数,反映的是一个企业的本质与运行状况.

经营决策部门与计划调度部门等生产管理部门考虑客户要求、技术人员配置、设备生产能力和任务调度安排等多方面实际因素,决定产品质量、产品产量、成本支出和能源消耗各自的范围:

ik∈[ikmin,ikmax];k=1,2,3,4

(2)

由于微粉生产过程是一个强耦合的系统,生产指标之间也有着一定的非线性关系.建立数据驱动的数学模型,基于数据驱动方法建立生产指标之间的非线性关系gk.j(·),即:

ik=gk,j(ij);k,j=1,2,3,4,k≠j

(3)

综上,生产指标优化数学模型描述为

maxJ=f(i1,i2,i3,i4) s.t.ik=gk,j(ij);k,j=1,2,3,4,k≠jik∈[ikmin,ikmax];k=1,2,3,4

求解上述优化问题,可以得到生产指标最优解i*,也就是使得企业经济效益达到最大时的生产指标的最优值,如图5所示.

图5 生产指标优化

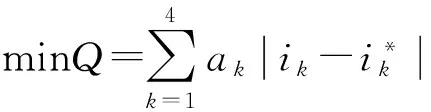

2.1.2 控制指标优化 在实际生产中,现场技术人员无法直接控制生产指标ik(产品质量、产品产量、成本、能耗等),而是通过改变控制指标从而调节生产指标.由前文知主要控制指标有选粉机转速y1、喂料量y2、入磨气流温度y3.以生产指标与最优值之间的距离为目标函数,根据控制指标与生产指标之间的关系、各项指标自身的限制以及生产现场的工况限制,建立等式约束、不等式约束,完成控制指标优化,使目标函数达到最小.通过优化控制指标,使生产指标逼近生产指标优化得到的最优解,从而使经济效益,即式(1)达到最大,下面对控制指标优化进行详细论述.

首先,希望生产指标的计算值逼近生产指标优化的最优解,即使得二者距离最短,故控制指标优化的目标函数为

(4)

式中:ak是比表面积i1、日产量i2、成本i3和能耗i44项生产指标的加权系数,表示在实际生产中,控制指标优化层会根据调度安排、即时需求、设备状况等区别对待每一项生产指标,对于即时比较重要的生产指标,赋予较大的权值,对于即时不重要甚至可以忽略的生产指标赋予较小的权值,以此来达到随时调整生产计划的功能.基于数据驱动的方法建立生产指标和控制指标之间的非线性关系lk(·),即:

ik=lk(y1,y2,y3);k=1,2,3,4

yn∈[ynmin,ynmax];n=1,2,3

(5)

同时,在实际生产过程中需满足安全生产、稳定生产的要求,对各工况指标也有严格的限制,主要的工况指标有料层厚度p1和磨内压差p2.而工况指标受到控制指标的影响,基于数据驱动方法建立其非线性关系为hm(·),即:

pm=hm(y1,y2,y3),

pm∈[pmmin,pmmax];m=1,2

(6)

综上,控制指标优化的数学模型描述为

求解上述优化问题,得到控制指标——选粉机转速(电机转速)y1、喂料量(水渣进料)y2、入磨气流温度(入磨循环风阀开度)y3的最优解,可以直接用于指导实际生产过程控制系统设定值的选定,如图6所示.

图6 控制指标优化

2.2 控制系统

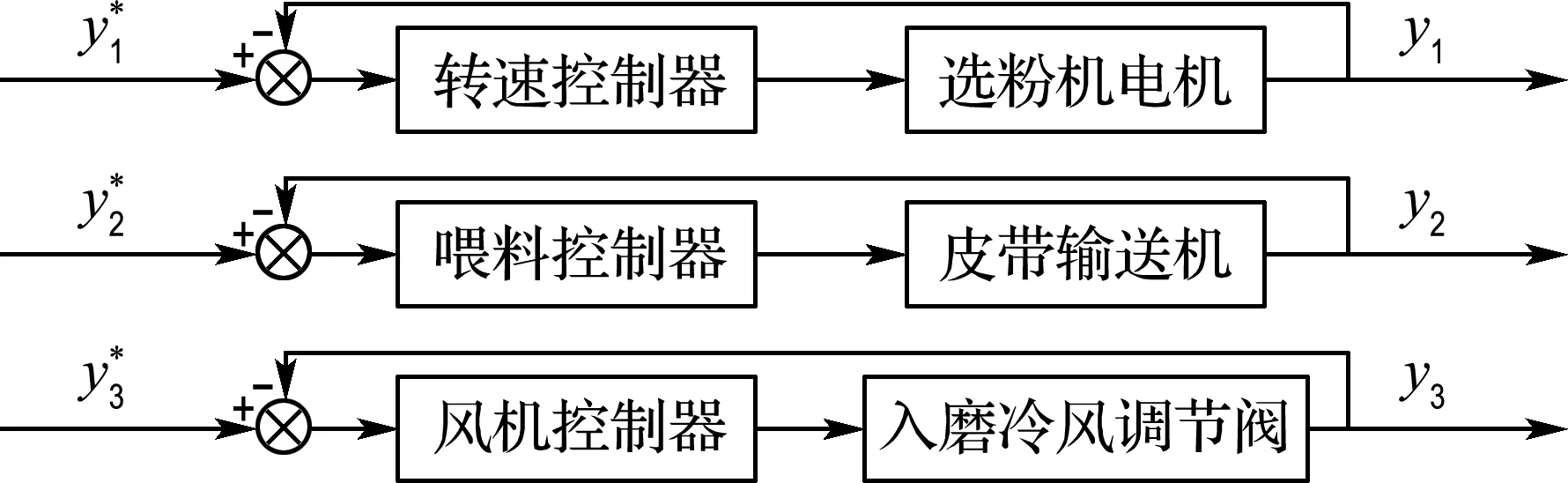

由前文知,矿渣微粉生产过程3个主要的子控制系统分别是选粉机控制系统、矿渣喂料控制系统和热风炉控制系统.其中,选粉机控制系统通过转速控制器调节选粉机电机转速实现对选粉机转速y1的控制;矿渣喂料控制系统通过喂料控制器调节皮带输送机转速实现对喂料量y2的控制;热风炉控制系统通过风机控制器调节入磨冷风调节阀开度实现对入磨气流温度y3的控制.如图7所示为矿渣微粉生产过程控制系统示意图.

图7 过程控制系统

3 全流程优化的工程应用

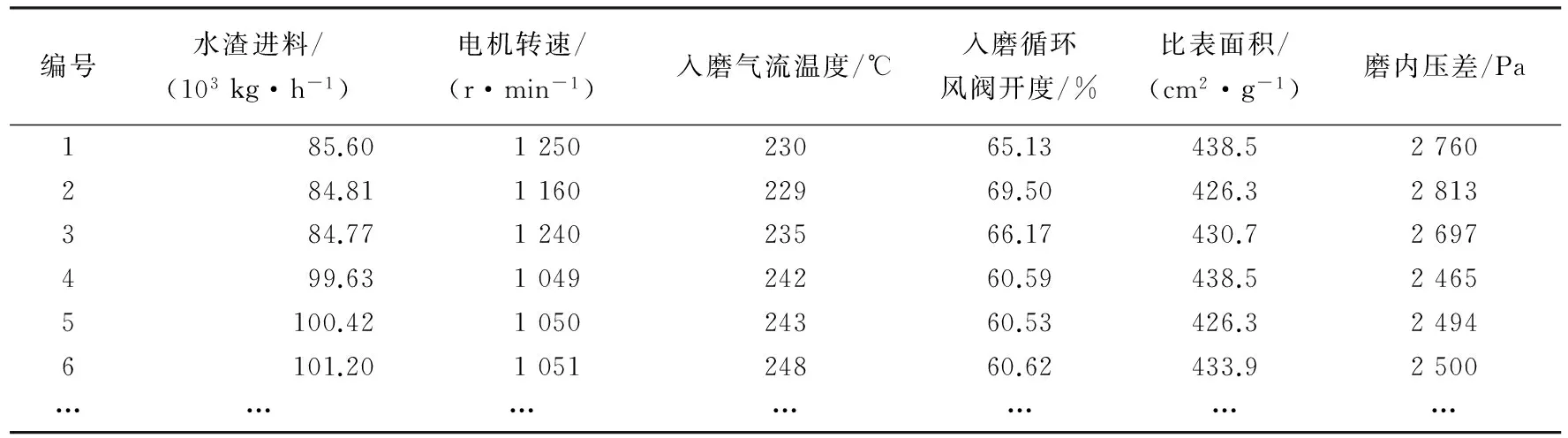

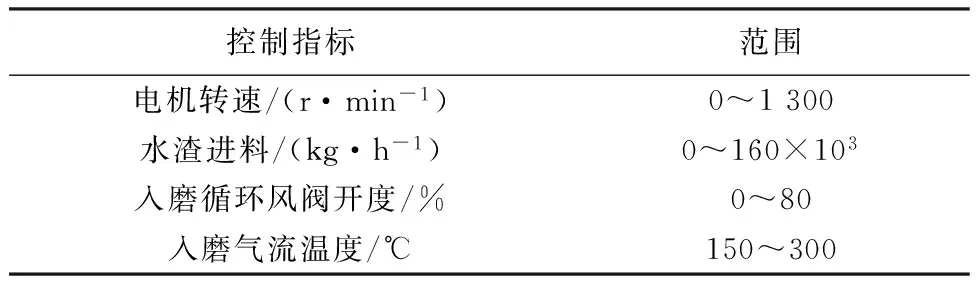

依靠国家自然科学基金项目支持,在山东省济南鲁新新型建材股份有限公司3号矿渣微粉生产线进行实验研究.采集3号生产线的运行数据,每隔 2 min 进行采样, 数据包括水渣进料、电机转速、入磨气流温度、入磨循环风阀开度、比表面积、磨内压差等项目(见表1)[1].由于直接采集的数据存在测量误差等因素,故需要对数据进行预处理.利用处理后的数据与工程师经验,获得控制指标优化的允许范围(见表2)[1].

表1 鲁新建材3号矿渣微粉生产线生产运行数据

表2 控制指标允许变化范围

通过基于数据的递归神经网络(RNN)模型辨识方法对全流程优化过程进行辨识,通过自适应动态规划(ADP)优化算法进行优化计算[1].本文主要对矿渣微粉生产过程全流程优化的思想和整体解决方案进行介绍,其中每个部分的系统模型辨识和优化算法及其仿真在研究团队现有及未来其他成果中得以详细体现.

4 结 语

本文对矿渣微粉的生产过程工艺流程进行了详细介绍,提出了矿渣微粉生产过程的全流程优化问题,并提出整体解决方案:矿渣微粉生产过程的全流程优化涉及生产过程的每一个环节,本文着重分析研究了如何在保证生产安全和产品质量、产量达标的情况下,增大生产线总体的生产效率和经济效益;对全流程优化的过程运行优化系统进行分析和研究,在传统过程控制系统前增加两层优化环节,利用优化算法,考虑经济效益等指标,为生产现场控制指标设定值的选定提供了科学的依据和指导性意见.未来,将对矿渣微粉过程全流程优化的模型辨识及优化算法进行深入研究.

[1] 王 康,李晓理,贾 超,等. 基于自适应动态规划的矿渣微粉生产过程跟踪控制 [J]. 自动化学报, 2016,42(10):1542-1551.

WANG Kang, LI Xiaoli, JIA Chao,etal. Optimal tracking control for slag grinding process based on adaptive dynamic programming [J].ActaAutomaticaSinica, 2016,42(10):1542-1551. (in Chinese)

[2] ISIKDAG B, TOPCU I B. The effect of ground granulated blast-furnace slag on properties of Horasan mortar [J].ConstructionandBuildingMaterials, 2013,40:448-454.

[3] 郁士忠,施庆安,曹栋樑,等. 超细粒化高炉矿渣微粉的制备工艺研究[J]. 粉煤灰综合利用, 2012(6):36-37. YU Shizhong, SHI Qing′an, CAO Dongliang,etal. Preparation method research on superfine granulated blast furnace slag powder [J].FlyAshComprehensiveUtilization, 2012(6):36-37. (in Chinese)

[4] 陈云波,徐培涛,韩仲琦,等. 粉磨方法和粉磨细度对水泥强度的影响[J]. 硅酸盐学报, 2002,30(s1):53-58.

CHEN Yunbo, XU Peitao, HAN Zhongqi,etal. Effect of grinding method and grinding fineness on cement strength [J].JournaloftheChineseCeramicSociety, 2002,30(s1):53-58. (in Chinese)

[5] CHAI Tianyou, QIN S J, WANG Hong. Optimal operational control for complex industrial processes [J].AnnualReviewsinControl, 2014,38(1):81-92.

[6] 李晓理. 一类离散时间非线性系统的多模型自适应控制[J]. 控制与决策, 2010,25(6):841-846.

LI Xiaoli. Multiple model adaptive control of a kind of discrete time nonlinear system [J].ControlandDecision, 2010,25(6):841-846. (in Chinese)

[7] 李晓理,王 伟,孙 维. 多模型自适应控制[J]. 控制与决策, 2000,15(4):390-394.

LI Xiaoli, WANG Wei, SUN Wei. Multi-model adaptive control [J].ControlandDecision, 2000,15(4):390-394. (in Chinese)

[8] 李晓理,刘德馨,周 翔,等. 高炉布料设定值优化控制[J]. 控制理论与应用, 2015,32(12):1660-1668.

LI Xiaoli, LIU Dexin, ZHOU Xiang,etal. Setting value optimal control for blast furnace burden distribution [J].ControlTheoryandApplications, 2015,32(12):1660-1668. (in Chinese)

[9] YOUNG R E. Petroleum refining process control and real-time optimization [J].IEEEControlSystemMagazine, 2006,26(6):73-83.

[10] MA Jingran, QIN J, SALSBURY T,etal. Demand reduction in building energy systems based on economic model predictive control [J].ChemicalEngineeringScience, 2012,67(1):92-100.

[11] ENGELL S. Feedback control for optimal process operation [J].JournalofProcessControl, 2007,17(3):203-219.

[12] SKOGESTAD S. Plantwide control:The search for the self-optimizing control structure [J].JournalofProcessControl, 2000,10(5):487-507.

[13] 王孝红,刘 钊,王 卓,等. 矿渣粉磨智能控制系统的研究及应用[J]. 控制工程, 2012,19(2):240-244,248.

WANG Xiaohong, LIU Zhao, WANG Zhuo,etal. Research and application of intelligent control system for slag grinding [J].ControlEngineeringofChina, 2012,19(2):240-244, 248. (in Chinese)

[14] 侯忠生,许建新. 数据驱动控制理论及方法的回顾和展望[J]. 自动化学报, 2009,35(6):650-667.

HOU Zhongsheng, XU Jianxin. On data-driven control theory:the state of the art and perspective [J].ActaAutomaticaSinica, 2009,35(6):650-667. (in Chinese)

[15] XU Jianxin, HOU Zhongsheng. Notes on data-driven system approaches [J].ActaAutomaticaSinica, 2009,35(6):668-675.

[16] SUN Yewang, ZE Xiangbo, YANG Xuefeng,etal. Analysis of flow field in vertical roller mill chamber based on turbulent models [C] //Proceedings—2009InternationalConferenceonEnvironmentalScienceandInformationApplicationTechnology,ESIAT2009. Piscataway: IEEE Computer Society, 2009:637-640.

[17] 颜文俊,秦 伟. 水泥立磨流程的建模和控制优化[J]. 控制工程, 2012,19(6):929-934,943.

YAN Wenjun, QIN Wei. Modeling and control optimization in cement vertical roller mill process [J].ControlEngineeringofChina, 2012,19(6):929-934,943. (in Chinese)

[18] 柴天佑. 生产制造全流程优化控制对控制与优化理论方法的挑战[J]. 自动化学报, 2009,35(6):641-649.

CHAI Tianyou. Challenges of optimal control for plant-wide production processes in terms of control and optimization theories [J].ActaAutomaticaSinica, 2009,35(6):641-649. (in Chinese)

Plant-wideoptimizationforslagpowderproductionprocess

LI Xiaoli*1, WANG Ziyang2, WANG Kang2

( 1.Faculty of Information Technology, Beijing University of Technology, Beijing 100124, China; 2.School of Automation and Electrical Engineering, University of Science and Technology Beijing, Beijing 100083, China )

The whole process of slag powder production is described, and the plant-wide optimization problem is studied in order to maximize economic benefits. Combining with the features of the vertical mill grinding process, an integrated solution is proposed for plant-wide optimization problem of slag powder production process through coordination of production management, operational optimization and process control. Based on the data provided by a slag powder factory, the production indices affecting economic benefit and their control indicators in the process of slag powder production are analyzed. The operational optimization is divided into two layers with mathematical description followed, which lays foundation for the further studies of the plant-wide optimization of slag powder production process.

slag powder; plant-wide optimization; data-driven

1000-8608(2017)05-0517-07

2016-12-06;

2017-07-19.

国家自然科学基金资助项目(61473034,61673053);高等学校博士学科点专项科研基金(博导类)资助项目(20130006110008);北京市科技新星计划交叉学科合作项目(Z161100004916041).

李晓理*(1971-),男,教授,博士生导师,E-mail:lixiaolibjut@bjut.edu.cn;王子洋(1993-),男,硕士生;王 康(1989-),男,博士生.

TP273

A

10.7511/dllgxb201705012