全新途观L技术亮点解读(上)

2017-09-20黄耀军

文:黄耀军

全新途观L技术亮点解读(上)

文:黄耀军

2017年初,在上汽大众途观上市7年后,备受瞩目的全新途观L终于上市。新一代途观L搭载第三代EA888涡轮增压发动机,采用双重燃油喷射系统、双可变气门正时系统、可变气门升程系统和智能发动机启停等先进技术,并匹配DSG 7挡湿式双离合变速器。

在舒适与安全性能方面,全新途观L配备了HUD平视显示系统、ACC高级自适应定速巡航系统、BSD盲区监测系统、Area View 360°鸟瞰式全景可视泊车辅助系统及PLA3.0智能泊车辅助系统等高科技配置。

在此,本文将对全新途观L的主要技术亮点进行分析解读。

一、发动机

全新途观搭载改进的第三代EA888发动机(图1),主要改进如下。

图1 2.0TBZ发动机

1.机械结构的改进

(1)气缸盖

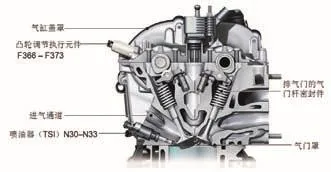

为了实现最佳的燃烧过程,对气缸盖进行改动,主要目的是改善运行稳定性和减小爆震趋势。发动机的气缸盖改动如下(图2)。

图2 气缸盖

①气门升程切换装置的位置改为进气侧。

②燃烧室顶降低了9 mm,并调整了活塞顶,从而使压缩比从9.6提高到11.65。

③喷油器更靠近燃烧室。

④进气道设计为直线型,以优化充气运动。

⑤排气门的气门杆密封件带有双唇密封件。

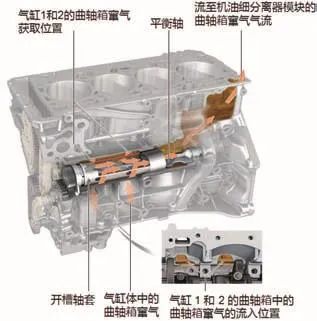

(2)曲轴箱通风装置

图3 曲轴箱通风装置

曲轴箱通风装置有了很大改进,如图3所示,来自曲轴箱的窜气进入气缸1和2的区域内,并通过进气侧平衡轴进入气缸盖内的细分离器模块。围绕平衡轴插入了一条开槽的塑料套筒,用于流通窜气。通过平衡轴的转动,从窜气中分离出大部分机油(离心作用)并流回油底壳中。此时平衡轴起到预分离器的作用。

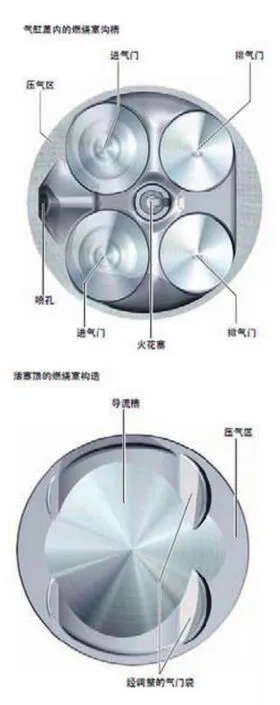

(3)燃烧室

燃烧室的构造改进包括气缸盖内的燃烧室沟槽和活塞顶内导流槽(图4)。燃烧室沟槽带有较大的压气区,需要使用较小的进气门。增大的压气区可确保气缸内燃油和空气更好地混合。为了与此相匹配,在活塞顶设计有气门凹座和导流槽(气流凹腔)。

图4 燃烧室构造

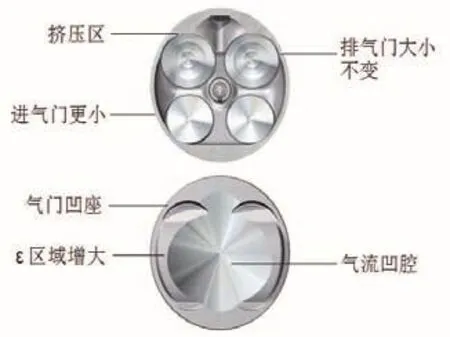

(4)活塞和气门

前面已经介绍,燃烧室设计了更大的挤压区,因此必须使用更小的进气门。扩大的挤压区主要是为了让燃油和空气在气缸中更好地回旋。对此相应地,气门凹座根据活塞顶改变形状,以及通过提高所谓的ε区域进行补充(图5)。此外,进气门和排气门配备更长的气门杆。不过排气门的直径没有改变。

图5 活塞和气门的改进

(5)曲柄传动机构

曲柄连杆机构区域改进的主要目标是降低重量和减少摩擦,主要改进如图6所示。

①三件式刮油环

每个活塞都具有一个三件式刮油环。它是由两片钢片和一个间隔和膨胀弹簧组成的(图7)。虽然预紧力较小,但三件式刮油环还是能非常好地贴合气缸的形状。它们的摩擦较小,能将机油很好地刮下。

②曲轴

主轴承直径缩小,发动机的主轴承直径则减少到与之前的1.8 L TSI发动机一样的尺寸(图8)。从而再次降低了重量。

③活塞

活塞顶的结构进行了调整,此外,由于曲轴箱通风装置的改动引起气缸体的改动,这也影响到了活塞冷却喷嘴的安装位置,它不再安装在曲轴箱中(图9)。发动机上的活塞冷却喷嘴在装配时需确保是精准定向安装,否则无法确保活塞冷却的功能稳定可靠。

图6 曲柄传动机构的改进

图7 三件式刮油环

图8 曲轴

图9 活塞冷却喷嘴安装位置的变化

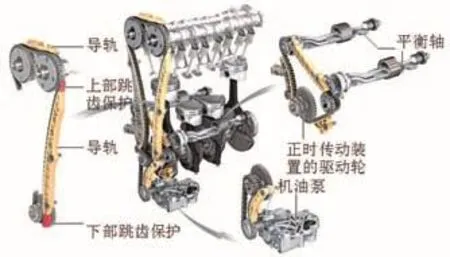

(6)链条传动机构

链条的基本结构直接取自第三代发动机,但是有所改进。由于摩擦有降低,所以链条结构所需的驱动功率也降低了。导轨用于在两个凸轮轴正时齿轮间引导链条,但是它几乎不接触链条。导轨加长了,且用螺栓拧在气缸盖罩上,以作为防跳板使用(图10)。

①平衡轴的驱动装置

为减少摩擦,在平衡轴的驱动装置上采取了以下措施。

a.链条采用了更窄的型号,链节也从96节减少到94节。

b.减少了换向的链条走向。

c.采用新的张紧轨和导轨。

d.采用新链轮。

e.采用更软的的阻尼器。

②正时传动装置的驱动轮

凸轮轴上凸轮轮廓的特殊构形产生出正时传动的力。因此,正时链驱动装置的链轮是非圆形的形状,类似于三叶草。由此减少了链条力和张紧器中的移动。因此链条张紧器的构形很简单(不带限压阀)。

③机油泵的驱动

由于更改了传动比,现在机油泵运行得更快了,以确保将规格为0W-20的新发动机机油可靠地供应到所有需要润滑的位置。

(7)燃油系统

燃油系统压力提高到了25 MPa,并为此调整了高压系统中的部件。

图10 链条传动机构

2.发动机管理系统的改进

发动机管理系统的主要改进如下。

(1)空气质量流量计(图11)

发动机采用了Bosch公司的MG1管理系统,具有105针和91针的两个接口,诊断发动机需要使用专用工具VAS 6606。在该系统中,由一个附加安装的空气质量流量计探测流经的吸入空气。因为在BZ循环激活期间,节气门会开到最大。因此,只能通过空气质量流量计来识别回流。

图11 空气流量计

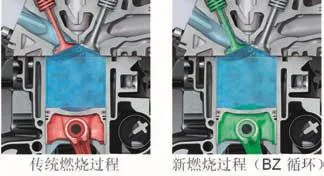

(2)新燃烧过程(BZ循环)

该发动机中首次使用了一个新的燃烧过程(BZ循环)。此处改进的目标也是降低耗油量,基本上是通过缩短压缩阶段来实现的。BZ循环的主要特点如下。

①在发动机部分负荷运行中激活。

②压缩阶段缩短(类似于米勒循环)。

③膨胀比大于压缩比(类似于米勒循环)。

④几何压缩比增大。

⑤燃烧室构形改进(罩、气门直径、活塞构形)。

⑥更改了气缸盖中的进气歧管管道(产生涡流)。

下面详细介绍BZ循环的工作过程。

①进气冲程

活塞从上止点移向下止点。远未到达下止点时,进气门就已关闭。进气门关闭后,气缸内的压力降低,因为活塞还在继续向下移动(图12)。

②压缩冲程

活塞从下止点移向上止点。必须首先补偿压力下降。在上止点前70°曲轴转角时,压力重新恢复到进气冲程中的压力水平。在传统燃烧过程中,此时的压力已更高。由于几何压缩比更高,新燃烧过程中的压力上升得更快。在上止点中,12 bar的压力大致相同。总体来说,新燃烧过程中的平均压力更高,因此效率更高(图13)。

③作功冲程

活塞从上止点移向下止点。在新燃烧过程中进行膨胀时,由于燃烧室容积降低,压力水平会更高。

④排气冲程活塞从下止点移向上止点。在这里,由于不同的混合气质量流量和其他热传递,新燃烧过程带来了较小的效率提升(图14)。

图12 进气冲程

图13 压缩冲程

图14 做功冲程

二、变速器

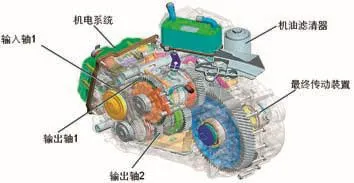

全新途观配置了7挡湿式双离合变速器0DL(DQ500),它以双离合变速器02E(DQ250)技术为基础深入研发而来,专为传输高扭矩和重型车辆研发(图15)。

1.结构

DQ500变速器的结构如图16所示。DQ500相对上代变速器DQ380最大的变化是在机电单元中增加了副电子油泵,这样就可以支持SSR2.0了(7 km/h熄火),目前DQ380只支持5 km/h熄火。其他的变化包括:CO2降低6 g/km、采用变排量主油泵、液压系统泄漏量优化、采用低粘度变速器油、轴承摩擦优化以及密封圈优化。

图15 DQ500变速器

图16 DQ500变速器的结构

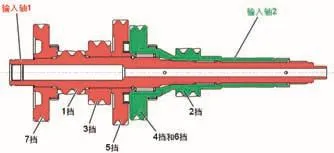

(1)轴

7个齿轮的固定齿轮安装在输入轴上(图17)。

①输入轴1

经过中空输入轴2,通过齿轮连接到多盘离合器K1。齿轮(固定齿轮):1、3、5、7挡。

②输入轴2

中空输入轴,安装在输入轴1上的圆柱形滚柱轴承中,通过齿轮连接到多盘离合器2。齿轮(固定齿轮):2、4、6挡。

③输出轴1

输出轴1上的同步啮合齿轮(惰轮)用于1、4、5挡和倒挡,并带有驻车锁(图18)。输出轴1上的所有同步器都具备碳素摩擦内衬。

④输出轴2

输出轴2上的同步啮合齿轮(惰轮)用于2、3、6、7挡(图19)。输出轴2上的所有同步器也都具备碳素摩擦内衬。

图17 输入轴1和2

图18 输出轴1

图19 输出轴2

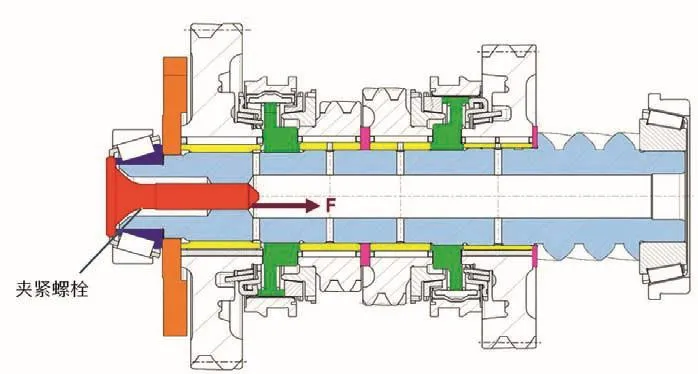

⑤夹紧轴总成输出轴1(图20)

夹紧螺栓在轴承的内板和输出轴之间建立非正向连接。这样能够增加有效轴直径的尺寸,用于吸收扭矩。输出轴1的夹紧轴总成通过驻车锁、全部轴承内板、垫圈和同步模块,从外侧锥形滚柱轴承的内板处发生作用。总成通过止推垫圈,由输出齿轮加以支撑。

⑥夹紧轴总成输出轴2(图21)

夹紧轴总成从输出轴2外侧锥形滚柱轴承的内板处发生作用,直到位于3挡同步啮合齿轮上的止推垫圈,由输出轴2支持。

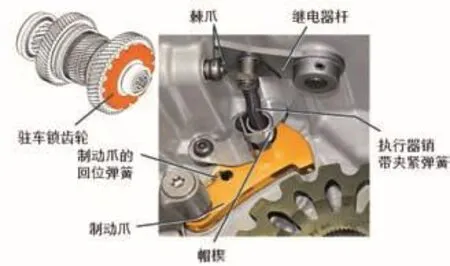

(2)驻车锁

驻车锁通过换挡杆和变速器上的驻车锁之间的线缆,通过纯粹的机械方式启动(图22)。驻车锁齿轮作为固定齿轮,安装在输出轴1上。继电器杆通过变速器上用于线缆的球头进行操作。

图20 夹紧轴总成输出轴1

图21 夹紧轴总成输出轴2

图22 驻车锁

驻车锁由继电器杆旋转到棘爪点来进行启动。连接在继电器杆上的执行器销在制动爪中的开口上随着帽楔移动。制动爪被推入驻车锁齿轮的缝隙内。如果是齿对齿位置,那么驻车锁将无法使用。在这种情况下,压缩弹簧在帽楔上施加预载力。随着车辆进一步滚动,制动爪的齿遇到下一个缝隙,通过预载弹簧自动执行啮合。通过设计改良,这种情况下在啮合前,行程不可避免将会大幅度缩短。这样能够提高行车舒适性。

(3)差速器

在大众汽车的变速器中,DQ500首次采用配备轴斜齿轮的差速器(图23)。插入轴斜齿轮的密封圈意味着差速器对外部具备油密性质。轴斜齿轮意味着采用经过改良的输入轴,包含内部连接。确保输入轴涂有黄油用于装配。

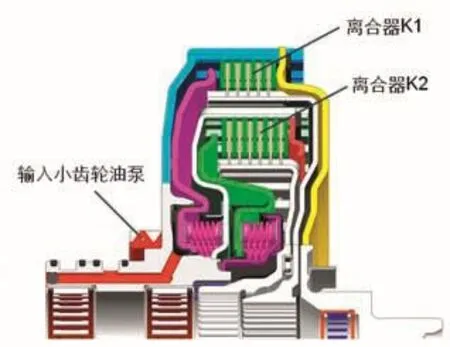

离合器的直径与之前的变速器相比较大,在盘组件中摩擦盘数量较多,以确保能够传输较高的扭矩值(图24)。此外,离合器外壳有用于驱动油泵的齿轮连接。

(5)液压泵

液压泵为新月形齿轮泵,由离合器主轮轴上的正齿轮连接直接驱动(图25)。泵机的运转速度与发动机大致相同。液压泵吸入DSG油,产生启动液压部件所需的油压。机电系统中的主要压力控制装置根据发动机扭矩和齿轮油温度,调整油压和泵机的功率消耗。工作压力控制为500~200 kPa。

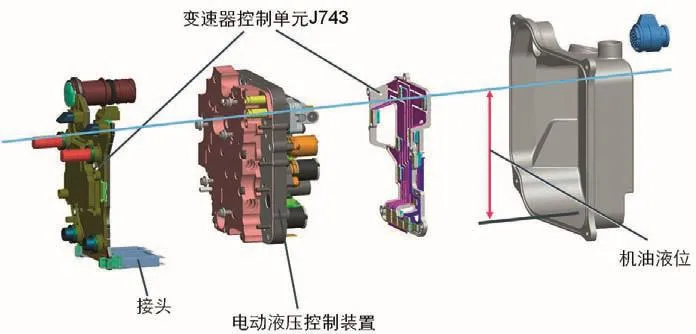

(6)机电系统

①变速器机电控制装置

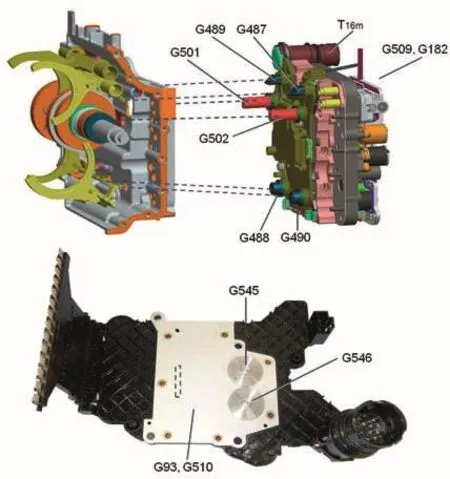

双离合变速器机电控制装置的结构如图26所示。

②传感器

变速器控制系统的传感器布置如图27所示。

③执行器

变速器控制系统的主要执行器布置如图28所示。

图24 双离合器

图25 液压泵

图26 机电控制装置组成

图27 传感器布置

图28 执行器布置